一种复合涂层及其制备方法和用途与流程

2021-02-02 14:02:54|

2021-02-02 14:02:54| 392|

392| 起点商标网

起点商标网

[0001]

本发明涉及金属制品表面防腐领域,具体涉及一种复合涂层及其制备方法和用途。

背景技术:

[0002]

金属制品的耐腐蚀性能一直是制约金属制品寿命等各方面性能的关键因素。自1983年问世以来,钕铁硼稀土永磁材料(ndfeb)具有质量轻、体积小、性能优异等特点,使得仪器仪表、笔记本电脑、汽车电机等设备的小型化、轻量化、薄型化成为现实,推动着整个行业的进步。但ndfeb具有多孔、多相的结构,在自然体境下极易发生腐蚀进而造成磁性能衰退甚至消失,无论烧结ndfeb磁体还是粘结ndfeb磁体,其耐腐蚀性差的特点也是工业化应用中必须重点考虑的体节。另外,由于粘结ndfeb的应用领域不断扩大,有些领域工作体境十分恶劣,单一涂层已不能满足要求,需要多种防护方法和涂层结合起来形成复合涂层满足恶劣体境下的抗腐蚀性能。

技术实现要素:

[0003]

本发明的目的在于克服现有技术的缺陷,提供了一种复合涂层及其制备方法和用途,所述复合涂层具有环保、工艺简单、涂层薄、耐蚀性能好的特点,同时还保证了涂层与基体的结合力,采用电泳的方式使得复合涂层整体致密性良好,防腐性能优异。

[0004]

为了实现以上目的及其他目的,本发明是通过包括以下技术方案实现的:本发明首先提供了一种复合涂层,其特征在于,所述复合涂层至少包括:第一涂料层;第二涂料层,位于所述第一涂料层上;第三涂料层,位于所述第二涂料层上;其中,所述第一涂料层为电泳层,所述第二涂料层包括由纳米颗粒、环氧树脂、氨基树脂组成的物质,所述第三涂料层包括环氧树脂、聚氨酯树脂、线性酚醛树脂或醛酮树脂中的一种或多种组合组成的物质。

[0005]

在一实施例中,所述复合涂层还包括有一金属基层,所述金属基层位于所述第一涂料层上并设置在与所述第二涂料层相反的一侧。

[0006]

在一实施例中,所述金属基层包括锌、铝、镍中的一种或多种组合。

[0007]

在一实施例中,所述金属基层的厚度为10μm~20μm,所述第一涂料层的厚度为40μm~60μm,所述第三涂料层的厚度为10μm~20μm,所述第三涂料层的厚度为10μm~20μm。

[0008]

在一实施例中,所述复合涂层的厚度为70μm~120μm。

[0009]

在一实施例中,所述第一涂料层为含有环氧树脂的涂料层。

[0010]

在一实施例中,所述纳米颗粒包括二氧化硅、二氧化铈、二氧化钛、石墨中的任意一种或多种,所述纳米颗粒的粒径为30~300nm。

[0011]

在一实施例中,所述纳米颗粒、环氧树脂、氨基树脂的重量比为(1~5):(50~60):(10~15)。

[0012]

本发明另一方面还提供了一种如上所述复合涂层的制备方法,包括以下步骤:提供一基底;于所述基底上形成第一涂料层;于所述第一涂料层上形成第二涂料层;于所述第

二涂料层上形成第三涂料层以得到所述复合涂层;其中,所述第一涂料层为电泳层,所述第二涂料层包括由纳米颗粒、环氧树脂、氨基树脂组成的物质,所述第三涂料层包括环氧树脂、聚氨酯树脂、线性酚醛树脂或醛酮树脂中的一种或多种组合组成的物质。

[0013]

在一实施例中,所述方法还包括:于所述基底上形成一金属基层;以及于所述金属基层上形成所述第一涂料层。

[0014]

在一实施例中,所述形成方式包括烘干,所述烘干温度为120~250℃。

[0015]

在一实施例中,于所述第一涂料层上形成第二涂料层,包括:将第二涂料层浆料加入稀释剂后喷涂到所述第一涂料层之上,所述第二涂料层浆料包括以下原料及重量份:环氧树脂50%~60%、氨基树脂10~15%、二甲苯5~10%、异丁醇1~5%、甲基异丁醇1~5%、二氧化硅1~5%、炭黑1~5%。

[0016]

在一实施例中,所述稀释剂包括以下原料及重量份:甲基异丁基酮25~35%、二甲苯10~20%、丙二醇甲醚醋酸酯30~40%、2-甲基丙醇乙酸酯5~15%,所述第一涂料层浆料和所述稀释剂的重量比为1:(1.8~2)。

[0017]

在一实施例中,所述稀释后的第二涂料层浆料的粘度为7~20s。

[0018]

在一实施例中,于所述第二涂料层上形成第三涂料层以得到所述复合涂层,包括:将第三涂料层浆料喷涂到所述第二涂料层上。

[0019]

在一实施例中,所述第三涂料层浆料的粘度为7.8~15s。

[0020]

在一实施例中,所述基底为粘结钕铁硼磁体。

[0021]

在一实施例中,所述粘结钕铁硼磁体包括以下特征中的任意一项或多项:

[0022]

外径:ф21.990mm~ф22.050mm;内径:ф19.700mm~ф19.760mm;高度:12.25mm~12.3mm;磁体压制密度≥6.0g/cm3;圆度≤0.03mm;同心度≤0.03mm;全尺寸cpk≥1.33。

[0023]

本发明再一方面提供了一种金属制品,所述金属制品包括如上所述的复合涂层。

[0024]

如上所述,本发明提供一种复合涂层及其制备方法和用途,具有以下有益效果:本发明提供的一种复合涂层可以大幅度的提高金属制品的耐中性盐雾性能,从而使金属制品可以应用在体境较为恶劣的体境气候中。本发明在涂层厚度在70~120μm时,在保证涂层界面平整,无断裂的前提下,可以使得粘结钕铁硼磁体的耐中性盐雾时间可达到1800h,具有较好耐腐蚀性能。

附图说明

[0025]

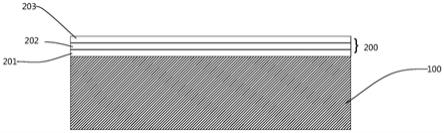

图1显示为本发明一实施例中复合涂层的结构示意图。

[0026]

图2显示为本发明又一实施例中复合涂层的结构示意图。

[0027]

图3显示为本发明的制备方法的流程示意图。

[0028]

图4显示为本发明所述实施例2中复合涂层的扫描电镜图。

具体实施方式

[0029]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0030]

请参阅图1至图4。本发明首先提供了一种复合涂层200,所述复合涂层200可以是一种有机涂料复合形成的复合涂层200,所述复合涂层200可以包括有第一涂料层201,所述第一涂料层201可以附着在一需要保护的基底100之上,所述基底100可以是金属基底,在一实施例中,所述金属基底100可以是钕铁硼稀土永磁材料,例如粘结钕铁硼磁体,在一实施例中,可以是粘结钕铁硼磁环,所述粘结钕铁硼磁环的外径可以是21.990~22.050mm,内径可以是19.700~19.760mm,高度可以是12.25~12.3mm,磁环的压制密度可以大于等于6.0g/cm3,圆度可以小于等于0.03mm,同心度可以小于等于0.03mm,全尺寸cpk可以大于等于1.33。

[0031]

如图1至图2所示,所述第一涂料层201可以是通过将一定的第一涂料层浆料通过电泳的形式涂覆在所述金属基底100上,所述第一涂料层浆料的主要成分可以为环氧树脂,所述第一涂料层201的厚度可以是40~60μm,例如50μm,在一实施例中,所述第一涂料层浆料可以包括有以下原料及重量份:环氧树脂10-25%、2-丁氧基乙醇10-12%、2-丁基氧化锡1-10%、炭黑1-10%、水43-45%。所述电泳可以采用全自动智能步进式阴极电泳涂装线装置进行,所述电泳的电压值可以为160~220v,例如180v、200v,电泳时间可以为120~200s,例如160s、180s。所述第一涂料层的厚度可以是40~60μm,例如50μm。所述第一涂料层浆料的ph可以为5.6~6.4,电导率可以为1200-1900μs/cm。

[0032]

如图1至图2所示,所述复合涂层200还可以包括有第二涂料层202,所述第二涂料层202可以位于所述第一涂料层201之上,所述第二涂料层202的厚度可以为10μm~20μm,例如15μm。所述第二涂料层202可以是通过配置一定的第二涂料层浆料稀释后喷涂到所述第一涂料层上来实现,所述第二涂料层浆料可以包括有纳米颗粒、环氧树脂、氨基树脂组成的物质,所述纳米颗粒可以包括二氧化硅、二氧化铈、二氧化钛、石墨中的任意一种或多种,所述纳米颗粒的粒径可以为30-300nm,在一实施例中,所述纳米颗粒、环氧树脂、氨基树脂的重量比可以是(1~5):(50-60):(10-15)。

[0033]

如图1至图2所示,在一实施例中,所述第二涂料层浆料还可以包括有溶剂和助剂,所述溶剂可以是二甲苯、异丁醇、甲基异丁醇中的任意一种或多种,在一实施例中,所述溶剂可以是二甲苯、异丁醇、甲基异丁醇按照重量比(5~10):(1~5):(1~5)组成,所述助剂可以包括有炭黑。

[0034]

如图1至图2所示,所述复合涂层200还可以包括有第三涂料层203,所述第三涂料层203可以位于所述第二涂料层202之上,所述第三涂料层203的厚度可以为10μm~20μm,例如15μm,所述第三涂料层203也可以通过将一定的第三涂料层浆料喷涂到所述第二涂料层202上形成,所述第三涂料层浆料可以包括环氧树脂、聚氨酯、线性酚醛树脂或醛酮树脂中的任意一种或几种,所述第三涂料层浆料的粘度可以是7.8~15s,将粘度控制在以上范围内可以使得涂料均匀无流挂、橘皮等现象。

[0035]

如图1至图2所示,在一些实施例中,在所述基底100和所述第一涂料层201之间还可以设置有一金属基层204,所述金属基层204可以位于所述第一涂料层201上,并设置在与所述第二涂料层202相反的一侧,所述金属基层204的金属类型可以不受限制,只要满足腐蚀活性强于需要保护的金属基底即可,例如锌、铝、镍中的一种或多种组合,进一步的可以是锌铝的组合。在一实施例中,所述金属基层204的厚度可以为10μm~20μm,例如15μm、16μm。

[0036]

如图1至图2所示,本发明所述复合涂层200的总厚度可以是70~120μm,例如90μm,将所述复合涂层200的厚度限定在以上公开的范围内可以使得金属基底100具有较好耐腐蚀性能。此外,本发明通过将所述复合涂层的厚度设定在一定的范围内,既可以起到防腐的作用,又可以保障涂层整体的硬度。

[0037]

请参阅图1至图3。本发明另一方面还提供了一种如上所述复合涂层的制备方法,所述方法至少包括s1-s4的步骤:

[0038]

s1:提供一基底;

[0039]

s2:于所述基底上形成第一涂料层;

[0040]

s3:于所述第一涂料层上形成第二涂料层;

[0041]

s4:于所述第二涂料层上形成第三涂料层以得到所述复合涂层;

[0042]

其中,所述第一涂料层为电泳层,所述第二涂料层包括由纳米颗粒、环氧树脂、氨基树脂组成的物质,所述第三涂料层包括环氧树脂、聚氨酯树脂、线性酚醛树脂或醛酮树脂中的一种或多种组合组成的物质。

[0043]

在步骤s1中,所述基底100可以是钕铁硼磁体等金属制品,所述基底100在形成所述复合涂层200之前还可以对所述基底100进行预处理,所述预处理可以包括但不限制在磨光,清洗以及磷化、钝化等过程中。所述预处理可以使得在所述基底100上形成保护膜,以将所述金属基底100上的孔洞进行封堵,阻止形成腐蚀通道,在一实施例中,所述磨光可以是对所述基底100进行表面磨光处理,所述磨光可以包括有机械振磨、滚磨倒角等,所述清洗可以是采用超声波清洗,例如可以将所述倒角磨光后的基底100放入超声清洗机清洗。所述表面磷化可以是将清洗后的基底100放入磷化液中进行表面磷化处理,磷化例如可以采用中温磷化,所述磷化温度可以是50~75℃,磷化时间可以是5~30min,所述钝化可以是使用3901钝化液和水按照比例1:(1.2-2.2)进行钝化10min,所述磷化液可以是锌系、锌钙系、锌锰系、锰系、铁系和非晶相铁中的任意一种或多种。

[0044]

在步骤s2中,所述方法还可以包括有以下步骤:于所述基底100上形成一金属基层204;以及于所述金属基层204上形成所述第一涂料层201。所述金属基层201可以是由锌铝组成的金属基层201,所述锌铝可以按照重量比为(1~5):1配置而成。所述第一涂料层201的形成方式可以是电泳。

[0045]

在步骤s2中,所述第二涂料层202可以通过将所述第二涂料层浆料加入稀释剂后喷涂到所述金属基层201之上来形成,所述稀释可以是将第二涂料层浆料粘度稀释至粘度为7~20s,例如14.5s、14.9s。在一实施例中,所述第二涂料层浆料包括以下原料及重量份:环氧树脂50%~60%、氨基树脂10~15%、二甲苯5~10%、异丁醇1~5%、甲基异丁醇1~5%、二氧化硅1~5%、炭黑1~5%。在一实施例中,所述稀释剂包括以下原料及重量份:甲基异丁基酮25~35%、二甲苯10~20%、丙二醇甲醚醋酸酯30~40%、2-甲基丙醇乙酸酯5~15%,所述第二涂料层浆料和所述稀释剂的重量比可以为1:(1.8~2)。

[0046]

在步骤s2至s4中,所述形成方式可以包括喷涂或者电泳以及烘干等步骤,所述喷涂可以包括对所述基底100进行正面喷涂以及反面喷涂,所述喷涂可以采用喷涂机多次喷涂来实现,所述每次喷涂后均可以进行烘干,所述喷涂的喷涂量可以是20g~30g/30s,例如26g/30s,雾化压力可以是0.3~0.5mpa,所述烘干温度可以是120~250℃,例如150℃、160℃、200℃、220℃,所述烘干时间可以是2~60min,例如15min、30min、45min。在一实施例中,

所述第一涂料层201烘干的温度可以为170~200℃,第一涂料层201烘干时间可以为20~40min。所述第二涂料层202以及第三涂料层203烘干温度可以是100~150℃,例如120℃,所述第二涂料层202以及第三涂料层203烘干时间可以是2-20min,例如15min。在一实施例中,所述金属基层204的烘干温度可以是180~250℃,更进一步的可以是180~200℃。本申请将烘干温度限定在以上范围内,可以使得复合涂层200致密性好,可以有效防止金属基底100在烘干时温度过高出现孔洞,造成磁粉氧化,从而降低金属基底100的磁通量。

[0047]

在步骤s4中,形成所述复合涂层200后,还可以对所述复合涂层200进行整体固化烘干,所述固化烘干温度可以是160~200℃,固化烘干时间可以是30~60min。

[0048]

本发明另一方面还提供了一种所述复合涂层200的用途,例如可以用在金属制品的防腐领域中,例如可以是粉末冶金金属制品,在一实施例中,可以应用在粘结ndfeb磁体的防腐中,利用本发明所述复合涂层200制备得到的金属制品可以应用在汽车电机等领域中,具有良好的防腐性能。

[0049]

注意,如没有特别说明,本文中所示的“%”和“份”分别是指“质量%”和“质量份”。

[0050]

以下,通过引用实施例将更具体地解释本发明,这些实施例不应被理解为是限制性的。在与本发明主旨相一致的范围内,可以进行适当修改,其均落入本发明的技术范围内。以下实施例中,第二涂料层浆料采用上海大宝sepd7000型号,第二涂料层浆料采用的稀释剂为上海大宝sno.20型号,第三涂料层浆料采用f-1涂料。

[0051]

实施例1

[0052]

(一)、倒角磨光:采用机械振磨、滚磨倒角法对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径18.8mm

×

内径15.8mm

×

厚度2.5mm。

[0053]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0054]

(三)、表面磷化:将清洗后的永磁体放入磷化液中进行表面磷化处理,磷化采用中温磷化,温度为50~75℃,处理时间为5~30min。

[0055]

(四)、第一涂料层:在磁环表面电泳环氧树脂涂层,电泳电压180v,电泳时间160s,烘干温度180℃,烘干时间30min,涂层厚度50μm。

[0056]

(五)、第二涂料层:在第一涂料层表面涂装第二涂料层浆料形成第二涂料层,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度120℃,时间2min,第二涂料层厚度为20μm。

[0057]

(六)、第三涂料层:在封闭第二涂料层表面涂装第三涂料层浆料形成第三涂料层,第三涂料层由改性聚氨酯环氧树脂制备而成,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量23g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度150℃,时间15min,第三涂料层厚度为20μm。

[0058]

对粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min,复合涂层厚度为90μm。

[0059]

实施例2

[0060]

(一)、倒角磨光:采用机械振磨、滚磨倒角对粘结钕铁硼磁体进行表面磨光处理,最终磁环尺寸:外径22mm

×

内径19.7mm

×

厚度12.3mm。

[0061]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗;

[0062]

(三)、表面磷化:将清洗后的永磁体放入磷化液中进行表面磷化处理,磷化采用中温磷化,温度为50~75℃,处理时间为5~30min。

[0063]

(四)、金属基层:采用喷涂工艺在处理后的磁体表面制备znal金属涂层;具体过程为:先对磁体正面喷涂,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度为120℃,时间15min。冷却产品经翻面后,用相同的涂料与工艺喷涂另一面,烘干温度为230℃,时间45min,金属基层的厚度为10μm。

[0064]

(五)、第一涂料层:在金属基层上电泳环氧树脂涂层以形成第一涂料层,电泳电压180v,电泳时间160s,烘干温度180℃,烘干时间30min,第一涂料层厚度为50μm。

[0065]

(六)、第二涂料层:在第一涂料层上涂装稀释后的第二涂料层浆料形成第二涂料层,具体过程为:先对磁体正面喷涂两遍第二涂料层浆料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍第二涂料层浆料后烘干,烘干温度120℃,时间2min,第二涂料层厚度为16.8μm。

[0066]

(七)、第三涂料层:在封闭第二涂料层表面涂装涂料形成第三涂料层,第三涂料层浆料由改性聚氨酯环氧树脂制备而成;具体过程为:先对磁体正面喷涂两遍第三涂料层浆料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍第三涂料层浆料后烘干,烘干温度150℃,时间15min,第三涂料层厚度为16.9μm。

[0067]

粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min,复合涂层厚度为93.7μm。

[0068]

实施例3

[0069]

(一)、倒角磨光:采用机械振磨、滚磨倒角对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径18.8mm

×

内径15.8mm

×

厚度2.5mm。

[0070]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0071]

(三)、表面磷化:将清洗后的永磁体放入磷化液中进行表面磷化处理,磷化采用中温磷化,温度为50~75℃,处理时间为5~30min。

[0072]

(四)、金属基层:采用喷涂工艺在处理后的磁体表面制备znal金属基层,具体过程为:先对磁体正面喷涂,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度为120℃,时间15min。冷却产品经翻面后,用相同的涂料与工艺喷涂另一面,烘干温度为230℃,时间45min,金属基层厚度为10μm。

[0073]

(五)、第一涂料层:在金属基层电泳环氧树脂涂层,电泳电压180v,电泳时间160s,烘干温度180℃,烘干时间30min,第一涂料层厚度为50μm。

[0074]

(六)、第二涂料层:在第一涂料层表面涂装涂料形成第二涂料层,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度120℃,时间2min,第二涂料层厚度为16.8μm。

[0075]

(七)、第三涂料层:在封闭第二涂料层表面涂装第三涂料层浆料形成第三涂料层,第三涂料层浆料由改性聚氨酯环氧树脂制备而成,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度150℃,时间15min,第三涂料层厚度为16.9μm。

[0076]

对粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min,复合涂层厚度为93.7μm。

[0077]

对比例1

[0078]

(一)、倒角磨光:采用机械振磨、滚磨倒角法对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径22mm

×

内径19.7mm

×

厚度12.3mm。

[0079]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0080]

(三)、表面钝化:用3901钝化液比例(1:1.2-2.2)钝化10min。

[0081]

(四)、金属基层:采用喷涂工艺在处理后的磁体表面制备znal金属涂层;具体过程为:先对磁体正面喷涂,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度为120℃,时间15min。冷却产品经翻面后,用相同的涂料与工艺喷涂另一面,烘干温度为230℃,时间45min,金属基层厚度为20μm。

[0082]

对比例2

[0083]

(一)、倒角磨光:采用机械振磨、滚磨倒角法对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径22mm

×

内径19.7mm

×

厚度12.3mm。

[0084]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0085]

(三)、表面钝化:用3901钝化液比例(1:1.2-2.2)钝化10min。

[0086]

(四)、第一涂料层:在金属基底上电泳环氧树脂涂层,电泳电压180v,电泳时间160s,烘干温度180℃,烘干时间30min,第一涂料层厚度为50μm。

[0087]

对比例3

[0088]

(一)、倒角磨光:采用机械振磨、滚磨倒角法对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径22mm

×

内径19.7mm

×

厚度12.3mm。

[0089]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0090]

(三)、表面钝化:用3901钝化液比例(1:1.2-2.2)钝化10min。

[0091]

(四)、第二涂料层:在磁环表面涂装第二涂料层涂料形成第二涂料层,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度120℃,时间2min,厚度为

[0092]

20μm。

[0093]

(五)、第三涂料层:在封闭第二涂料层表面涂装第三涂料层浆料形成第三涂料层,第三涂料层浆料由改性聚氨酯环氧树脂制备而成,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度150℃,时间15min,厚度为20μm。

[0094]

对粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min。

[0095]

对比例4

[0096]

(一)、倒角磨光:采用机械振磨、滚磨倒角对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径22mm

×

内径19.7mm

×

厚度12.3mm。

[0097]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0098]

(三)、表面磷化:将清洗后的永磁体放入磷化液中进行表面磷化处理,磷化采用中

温磷化,温度为50~75℃,处理时间为5~30min。

[0099]

(四)、金属基层:采用喷涂工艺在处理后的磁体表面制备znal金属基层;具体过程为:先对磁体正面喷涂,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度为120℃,时间15min。冷却产品经翻面后,用相同的涂料与工艺喷涂另一面,烘干温度为230℃,时间45min,金属基层厚度为10μm。

[0100]

(五)、第二涂料层:在金属基层表面涂装第二涂料层浆料形成第二涂料层,具体过程为:先对磁体正面喷涂两遍底漆后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min,再连续喷涂两遍涂料后烘干,烘干温度120℃,时间2min,厚度为20μm。

[0101]

(六)、第三涂料层:在封闭的第二涂料层表面涂装第三涂料层浆料形成第三涂料层,第三涂料层由改性聚氨酯环氧树脂制备而成,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度150℃,时间15min,厚度为20μm。

[0102]

对粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min。

[0103]

对比例5

[0104]

(一)、倒角磨光:采用机械振磨、滚磨倒角法对粘结钕铁硼磁环进行表面磨光处理,最终磁环尺寸:外径18.8mm

×

内径15.8mm

×

厚度2.5mm。

[0105]

(二)、超声波清洗:将倒角磨光后的磁体放入超声清洗机清洗。

[0106]

(三)、表面磷化:将清洗后的永磁体放入磷化液中进行表面磷化处理,磷化采用中温磷化,温度为50~75℃,处理时间为5~30min。

[0107]

(四)、金属基层:采用喷涂工艺在处理后的磁体表面制备znal金属基层;具体过程为:先对磁体正面喷涂,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度为120℃,时间15min。冷却产品经翻面后,用相同的涂料与工艺喷涂另一面,烘干温度为230℃,时间45min,znal金属基层厚度为10μm。

[0108]

(五)、第一涂料层:在金属基层表面电泳环氧树脂涂层,电泳电压180v,电泳时间160s,烘干温度180℃,烘干时间30min,涂层厚度20μm。

[0109]

(六)、第二涂料层:在第一涂料层表面涂装第二涂料层形成第二涂料层,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量26g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度120℃,时间2min,第二涂料层厚度为10μm。

[0110]

(七)、第三涂料层:在封闭第二涂料层表面涂装第三涂料层浆料形成第三涂料层,第三涂料层浆料由改性聚氨酯环氧树脂制备而成,具体过程为:先对磁体正面喷涂两遍涂料后烘干,喷涂量23g/30s,雾化压力0.3-0.5mpa,喷涂后烘干,烘干温度120℃,时间2min。再连续喷涂两遍涂料后烘干,烘干温度150℃,时间15min,面漆涂层厚度为10μm。

[0111]

对粘结钕铁硼磁环反面依次进行上述喷涂过程,最后烘干固化,烘干固化温度160℃,时间45min,复合涂层厚度为50μm。

[0112]

以下通过对以上实施例中得到的样品进行中性盐雾试验,结果如表2所示。本发明所述中性盐雾试验测试条件见表1所示。

[0113]

表1中性盐雾试验测试条件

[0114][0115]

表2中性盐雾试验性能测试表

[0116]

样品名称中性盐雾试验实施例11400h出现绣点实施例21800h无锈点实施例31800h无锈点对比例1120h出现锈点对比例2480h出现锈点对比例3600h出现锈点对比例41032h出现锈点对比例5456h出现绣点

[0117]

由表2可知,本发明所述复合涂层具有优异的耐中性盐雾性能,当复合涂层同时具有金属基层,第一涂料层以及第二、第三涂料层的时候,耐盐雾性能达到最优,通过对比例5可以看出复合涂层的厚度不能过薄,才能达到一定的防腐要求。实施例1和对比例4相比,可以看出通过电泳的形式形成第一涂料层使得相对于完全采用直接喷涂的工艺具有更为优异的防腐性能。

[0118]

图4显示为实施例2中样品的扫描电镜图,可见复合涂层形成了四层结构,涂层均匀平整致密性好,具有良好的防腐性能,且第一涂料层与其他层之间的界限比较模糊,说明第一涂料层即采用电泳比直接喷涂可获得致密性更好的复合涂层,使得本发明所述涂层具有良好的防腐性能。

[0119]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让