一种用于石化的防腐聚脲涂料及其制备方法与流程

2021-02-02 14:02:22|

2021-02-02 14:02:22| 320|

320| 起点商标网

起点商标网

[0001]

本发明涉及涂料生产技术领域,具体涉及一种用于石化的防腐聚脲涂料及其制备方法。

背景技术:

[0002]

喷涂聚脲弹性技术是国内外近十年来,继高固体份涂料、水性涂料、光固化涂料、粉末涂料等低(无)污染涂装技术之后,为适应环保要求而研制开发的一种新型无溶剂、无污染的绿色施工技术。该技术自1999年在我国投入商业应用以来,已经在钢结构防腐等领域得到了广泛的应用。

[0003]

石化储罐是一种用于储存各类原油、成品油、中间油、天然气等石化产品的储罐,其基本结构包括钢制罐体和混凝土基座。原油、成品油、中间油、天然气等石化产品的腐蚀性很强,普通的钢制罐体无法满足抗腐蚀的需求,需要对钢制罐体涂覆防腐涂料进行防腐处理。

[0004]

现用于石化储罐的防腐涂料普遍存在以下问题:(1)形成的防腐涂层防腐蚀能力有限,容易溶胀失效,最终会造成罐体腐蚀破裂,发生渗漏,存在很大的安全隐患;(2)形成的防腐涂层柔韧性普遍较差,由于石化储罐在空罐状态下和满存状态下罐体底板会发生明显的上下位移,柔韧性不好会导致涂层断裂失效;(3)现有防腐涂料一般施工5~7道才能达到厚度要求和防腐要求,施工周期长,费用较高;(4)传统聚脲涂料经小分子油品的长期浸泡会发生溶胀而失效,不能满足石化防腐的要求;(5)一般要求石化储罐每六年检修一次,因此对防腐涂层的抗疲劳性有很高的要求,而现有的防腐涂料形成的防腐涂层的抗疲劳性普遍较差,使用寿命短。

[0005]

专利文献zl201811396948.8公开了一种防腐防磨聚脲涂料,通过酚醛树脂改性,增强了涂料的耐酸碱性、耐热性和阻燃性,能够用于高温强酸强碱条件下的生产领域。

[0006]

专利文献zl201810415159.8公开了一种聚脲涂料及其制备方法。所述聚脲涂料包括有a组分、b组分和纳米浆料。a组分由包括二异氰酸酯和聚丙二醇的原料制备得到;b组分包括聚氧化丙烯二铵、马来酸二乙酯、分散剂、流平剂和消泡剂;所述纳米浆料包括纳米二氧化硅和促进剂。制备的聚脲涂料具有较好的耐磨性能,耐盐雾性≥1000小时。

[0007]

综上所述,现有技术中的防腐涂料对小分子油品的耐受性能并未提及或不能令人满意。为了克服现有技术的不足,有必要提供一种满足石化防腐需求的防腐聚脲涂料。

技术实现要素:

[0008]

本发明目的在于克服上述现有技术的不足而提供一种用于石化的对小分子油品耐受性高的防腐聚脲涂料及其制备方法。

[0009]

为实现上述目的,本发明采用了如下的技术方案:

[0010]

一种用于石化的防腐聚脲涂料由a组分和b组分组成,其中:

[0011]

a组分包括以下质量份的原料:

[0012]

异氰酸酯:40~60份;

[0013]

环氧树脂:10~20份;

[0014]

数均分子量100~500g/mol的端氨基扩链剂:20~40份;

[0015]

端氨基聚硅氧烷:5~10份;

[0016]

b组分包括以下质量份的原料:

[0017]

数均分子量100~500g/mol的端氨基扩链剂:20~40份;

[0018]

数均分子量2000~5000g/mol的端氨基聚醚:30~60份。

[0019]

通过添加环氧树脂使涂料的防腐性能得到显著的提升,添加端氨基聚硅氧烷在提升了涂料防腐性能的同时使防腐聚脲涂料具有表面张力小的特点,更易于涂层清洗。

[0020]

进一步地,所述a组分与b组分的重量比1.1:1。

[0021]

进一步地,所述a组分还包括5~10质量份的稀释剂。

[0022]

进一步地,所述稀释剂为邻苯二甲酸二辛酯、邻苯二甲酸二异壬酯、碳酸丙酯和碳酸乙酯中的至少一种。

[0023]

进一步地,所述b组分还包括5~10份除水剂、0.1~0.5份催化剂和0.1~0.5份消泡剂。

[0024]

进一步地,所述除水剂为分子筛类除水剂、酮胺类除水剂和噁唑烷类除水剂中的至少一种。

[0025]

进一步地,所述催化剂为有机锡类催化剂和/或有机铋类催化剂;所述消泡剂为有机硅类消泡剂和/或聚醚类消泡剂。

[0026]

进一步地,所述异氰酸酯为二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、碳化二亚胺改性二苯基甲烷二异氰酸酯、多亚甲基多苯基多异氰酸酯和甲苯二异氰酸酯中的至少一种。

[0027]

进一步地,所述环氧树脂为环氧树脂e-20、环氧树脂e-44、环氧树脂e-51和酚醛环氧树脂中的至少一种。

[0028]

进一步地,所述数均分子量100~500g/mol的端氨基扩链剂为二乙基甲苯二胺、二甲硫基甲苯二胺、端氨基聚醚d230和端氨基聚醚t403中的至少一种。

[0029]

进一步地,所述端氨基聚硅氧烷的数均分子量为1000~3000g/mol。

[0030]

进一步地,所述数均分子量2000~5000g/mol的端氨基聚醚为端氨基聚醚d2000、端氨基聚醚t3000和端氨基聚醚t5000中的至少一种。

[0031]

从活性、当量、粘度等多个因素考虑,优选出数均分子量100~500g/mol的端氨基扩链剂、1000~3000g/mol端氨基聚硅氧烷和2000~5000g/mol的端氨基聚醚,提高了防腐聚脲涂料的性能。

[0032]

上述用于石化的防腐聚脲涂料的制备方法包括以下步骤:

[0033]

a组分的制备:(1)对环氧树脂、数均分子量100~500g/mol的端氨基扩链剂、端氨基聚硅氧烷和稀释剂分别进行真空脱水;(2)将异氰酸酯加入反应釜,搅拌升温至80~90℃,再加入环氧树脂,保温充分反应,再降温至60~70℃,加入数均分子量100~500g/mol的端氨基聚醚、端氨基聚硅氧烷和稀释剂,再升温至80~90℃,保温充分反应,再降温至60~70℃,过滤;

[0034]

b组分的制备:将数均分子量100~500g/mol的端氨基扩链剂和数均分子量2000~

5000g/mol的端氨基聚醚加入反应釜,充分混匀,再加入除水剂,充分混匀,再加入催化剂和消泡剂,充分混匀,过滤;

[0035]

混合:将a组分与b组分按比例混合制得成品。

[0036]

与现有技术相比,本发明的有益效果为:

[0037]

通过在所述防腐聚脲涂料中添加环氧树脂、端氨基扩链剂、端氨基硅氧烷和稀释剂并进行无溶剂改性,解决传统聚脲经小分子油品长期浸泡会发生溶胀而失效的缺陷,提高了防腐涂层的抗疲劳性,增加其使用寿命。此外,所述的防腐聚脲涂料具有快干、施工便捷、一次成膜厚度可满足储罐防腐需求等特点,大大缩短了施工工期。

具体实施方式

[0038]

为了更好地说明本发明的目的、技术方案和优点,下面将列举实施例和比对例对本发明做进一步的说明。

[0039]

实施例1:

[0040]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0041]

a组分包括以下质量份的原料:

[0042]

二苯基甲烷二异氰酸酯:52份;

[0043]

环氧树脂e-51:13份;

[0044]

端氨基聚醚d230:20份;

[0045]

端氨基聚硅氧烷:7份;

[0046]

邻苯二甲酸二辛脂:8份;

[0047]

b组分包括以下质量份的原料:

[0048]

二乙基甲苯二胺:40份;

[0049]

端氨基聚醚d2000:51份;

[0050]

3a分子筛:8份;

[0051]

有机铋催化剂:0.5份;

[0052]

有机硅消泡剂:0.5份。

[0053]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0054]

a组分的制备:(1)对环氧树脂e-51、d230、端氨基聚硅氧烷和邻苯二甲酸二辛酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将二苯基甲烷二异氰酸酯加入反应釜,搅拌升温至85℃,再加入环氧树脂e-51,保温搅拌1.5h,再降温至65℃,加入d230、端氨基聚硅氧烷和邻苯二甲酸二辛酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布,(隔天测试a组分的粘度和异氰酸酯含量,粘度:850mpa

·

s,异氰酸酯含量16.4%);

[0055]

b组分的制备:将二乙基甲苯二胺和端氨基聚醚d2000加入反应釜,搅拌分散15min,再加入3a分子筛,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0056]

混合:将a组分与b组分按比例混合制得成品。

[0057]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0058]

实施例2:

[0059]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0060]

a组分包括以下质量份的原料:

[0061]

二苯基甲烷二异氰酸酯:48份;

[0062]

酚醛环氧树脂:15份;

[0063]

二乙基甲苯二胺:20份;

[0064]

端氨基聚硅氧烷:8份;

[0065]

碳酸乙酯:9份;

[0066]

b组分包括以下质量份的原料:

[0067]

二甲硫基甲苯二胺:35份;

[0068]

端氨基聚醚t5000:58份;

[0069]

3a分子筛:6份;

[0070]

有机铋催化剂:0.5份;

[0071]

有机硅消泡剂:0.5份。

[0072]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0073]

a组分的制备:(1)对酚醛环氧树脂、二乙基甲苯二胺、端氨基聚硅氧烷和碳酸乙酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将二苯基甲烷二异氰酸酯加入反应釜,搅拌升温至85℃,再加入酚醛环氧树脂,保温搅拌1.5h,再降温至65℃,加入二乙基甲苯二胺、端氨基聚硅氧烷和碳酸乙酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布(隔天测试a组分的粘度和异氰酸酯含量,粘度:790mpa

·

s,异氰酸酯含量14.4%);

[0074]

b组分的制备:将二甲硫基甲苯二胺和端氨基聚醚t5000加入反应釜,搅拌分散15min,再加入3a分子筛,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0075]

混合:将a组分与b组分按比例混合制得成品。

[0076]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0077]

实施例3:

[0078]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0079]

a组分包括以下质量份的原料:

[0080]

二苯基甲烷二异氰酸酯:42份;

[0081]

酚醛环氧树脂:20份;

[0082]

二甲硫基甲苯二胺:23份;

[0083]

端氨基聚硅氧烷:6份;

[0084]

邻苯二甲酸二异壬酯:9份;

[0085]

b组分包括以下质量份的原料:

[0086]

二甲硫基甲苯二胺:32份;

[0087]

端氨基聚醚t3000:58份;

[0088]

噁唑烷:9.5份;

[0089]

有机铋催化剂:0.3份;

[0090]

有机硅消泡剂:0.2份。

[0091]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0092]

a组分的制备:(1)对酚醛环氧树脂、二甲硫基甲苯二胺、端氨基聚硅氧烷和邻苯二甲酸二异壬酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将二苯基甲烷二异氰酸酯加入反应釜,搅拌升温至85℃,再加入酚醛环氧树脂,保温搅拌1.5h,再降温至65℃,加入二甲硫基甲苯二胺、端氨基聚硅氧烷和邻苯二甲酸二异壬酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布(隔天测试a组分的粘度和异氰酸酯含量,粘度:950mpa

·

s,异氰酸酯含量17.7%);

[0093]

b组分的制备:将二甲硫基甲苯二胺和端氨基聚醚t3000加入反应釜,搅拌分散15min,再加入噁唑烷,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0094]

混合:将a组分与b组分按比例混合制得成品。

[0095]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0096]

实施例4:

[0097]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0098]

a组分包括以下质量份的原料:

[0099]

甲苯二异氰酸酯:48份;

[0100]

环氧树脂e-44:10份;

[0101]

端氨基聚醚t403:32份;

[0102]

端氨基聚硅氧烷:10份;

[0103]

邻苯二甲酸二异壬酯:10份;

[0104]

b组分包括以下质量份的原料:

[0105]

端氨基聚醚d230:38份;

[0106]

端氨基聚醚t5000:55份;

[0107]

噁唑烷:6.2份;

[0108]

有机铋催化剂:0.5份;

[0109]

有机硅消泡剂:0.2份。

[0110]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0111]

a组分的制备:(1)对环氧树脂e-44、端氨基聚醚t403、端氨基聚硅氧烷和邻苯二甲酸二异壬酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将甲苯二异氰酸酯加入反应釜,搅拌升温至85℃,再加入环氧树脂e-44,保温搅拌1.5h,再降温至65℃,加入端氨基聚醚t403、端氨基聚硅氧烷和邻苯二甲酸二异壬酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布(隔天测试a组分的粘度和异氰酸酯含量,粘度:870mpa

·

s,异氰酸酯含量18.3%);

[0112]

b组分的制备:将端氨基聚醚d230和端氨基聚醚t5000加入反应釜,搅拌分散15min,再加入噁唑烷,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0113]

混合:将a组分与b组分按比例混合制得成品。

[0114]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0115]

实施例5:

[0116]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0117]

a组分包括以下质量份的原料:

[0118]

甲苯二异氰酸酯:60份;

[0119]

环氧树脂e-44:10份;

[0120]

端氨基聚醚t403:20份;

[0121]

端氨基聚硅氧烷:5份;

[0122]

邻苯二甲酸二异壬酯:5份;

[0123]

b组分包括以下质量份的原料:

[0124]

端氨基聚醚d230:29.2份;

[0125]

端氨基聚醚t5000:60份;

[0126]

噁唑烷:10份;

[0127]

有机铋催化剂:0.1份;

[0128]

有机硅消泡剂:0.1份。

[0129]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0130]

a组分的制备:(1)对环氧树脂e-44、端氨基聚醚t403、端氨基聚硅氧烷和邻苯二甲酸二异壬酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将甲苯二异氰酸酯加入反应釜,搅拌升温至85℃,再加入环氧树脂e-44,保温搅拌1.5h,再降温至65℃,加入端氨基聚醚t403、端氨基聚硅氧烷和邻苯二甲酸二异壬酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布,(隔天测试a组分的粘度和异氰酸酯含量,粘度:870mpa

·

s,异氰酸酯含量18.3%);

[0131]

b组分的制备:将端氨基聚醚d230和端氨基聚醚t5000加入反应釜,搅拌分散15min,再加入噁唑烷,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0132]

混合:将a组分与b组分按比例混合制得成品。

[0133]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0134]

实施例6:

[0135]

一种用于石化的防腐聚脲涂料,由a组分和b组分按质量比1.1:1组成:

[0136]

a组分包括以下质量份的原料:

[0137]

多亚甲基多苯基多异氰酸酯:40份;

[0138]

酚醛环氧树脂:10份;

[0139]

二乙基甲苯二胺:40份;

[0140]

端氨基聚硅氧烷:5份;

[0141]

碳酸乙酯:5份;

[0142]

b组分包括以下质量份的原料:

[0143]

二乙基甲苯二胺:20份;

[0144]

端氨基聚醚t5000:30份;

[0145]

3a分子筛:5份;

[0146]

有机铋催化剂:0.5份;

[0147]

有机硅消泡剂:0.5份。

[0148]

上述防腐聚脲涂料的制备方法包括以下步骤:

[0149]

a组分的制备:(1)对酚醛环氧树脂、二乙基甲苯二胺、端氨基聚硅氧烷和碳酸乙酯分别进行真空脱水,脱水温度105℃,真空度-0.095mpa;(2)将多亚甲基多苯基多异氰酸酯加入反应釜,搅拌升温至85℃,再加入酚醛环氧树脂,保温搅拌1.5h,再降温至65℃,加入二乙基甲苯二胺、端氨基聚硅氧烷和碳酸乙酯,再升温至85℃,保温搅拌1.5h,再降温至65℃,过100目滤布(隔天测试a组分的粘度和异氰酸酯含量,粘度:790mpa

·

s,异氰酸酯含量14.4%);

[0150]

b组分的制备:将二乙基甲苯二胺和端氨基聚醚t5000加入反应釜,搅拌分散15min,再加入3a分子筛,搅拌分散10min,再加入有机铋催化剂和有机硅消泡剂,搅拌分散15min,过100目滤布;

[0151]

混合:将a组分与b组分按比例混合制得成品。

[0152]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0153]

对比例1:

[0154]

除了a组分中不含环氧树脂e-51,其它和实施例1完全相同。

[0155]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0156]

对比例2:

[0157]

除了a组分中不含端氨基聚硅氧烷,其它和实施例2完全相同。

[0158]

使用聚脲专用喷涂机喷涂在涂有脱模剂的模板上,脱模养护7天。

[0159]

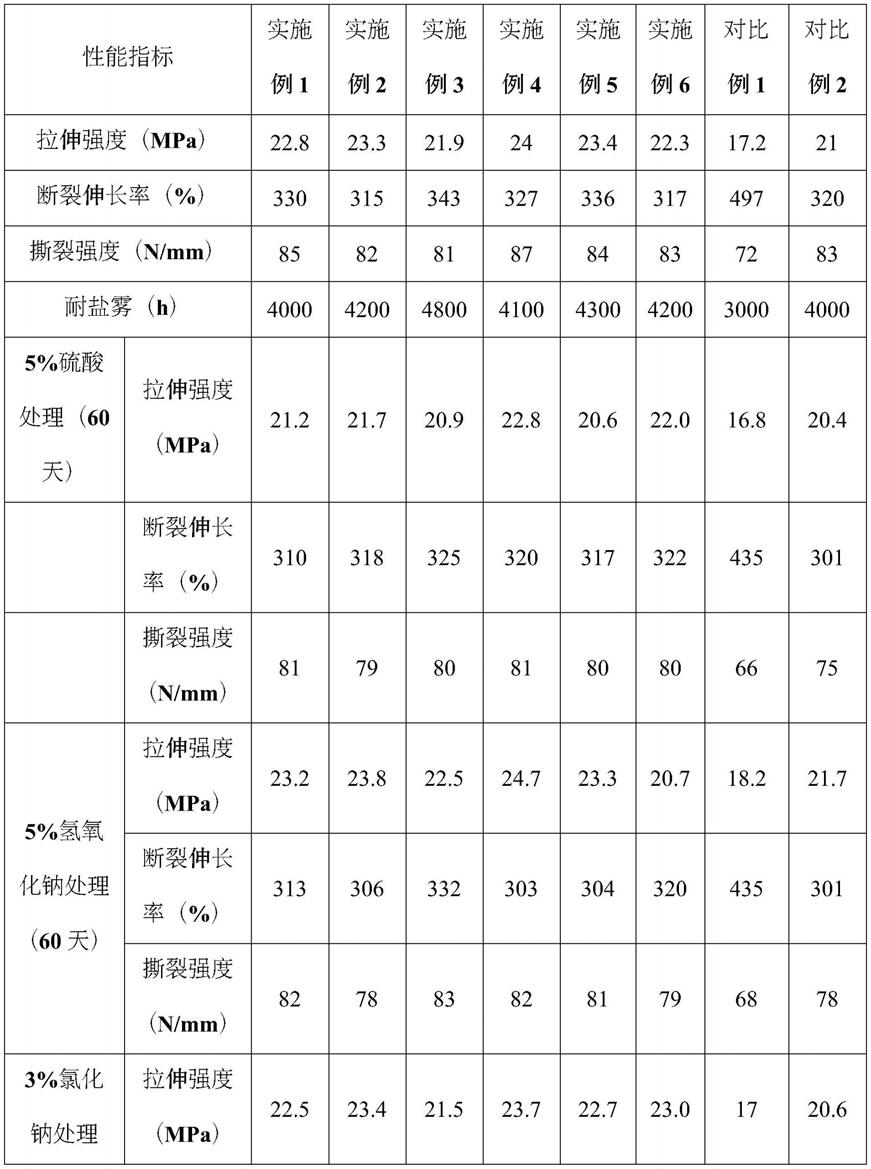

实施例1~6和对比例1~2进行性能测试,测试结果如下表所示:

[0160]

表1性能测试结果

[0161]

[0162][0163]

注:

[0164]

参照gb/t 16777-2008测试拉伸强度、断裂伸长率、撕裂强度以及酸处理/碱处理/盐处理/人工气候老化后的拉伸强度、断裂伸长率和撕裂强度;

[0165]

参照gb/t 1771-1991测试耐盐雾。

[0166]

通过性能测试我们可以看出,添加了环氧树脂和端氨基硅氧烷后的防腐聚脲涂料燥耐90#汽油及其他各方面的性能具有明显的提升,满足了石化防腐的要求。

[0167]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明做了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让