一种高导热水性聚氨酯/聚硅氧烷压敏胶及其制备方法和应用与流程

2021-02-02 14:02:43|

2021-02-02 14:02:43| 234|

234| 起点商标网

起点商标网

[0001]

本发明涉及压敏胶技术领域,具体涉及一种高导热水性聚氨酯/聚硅氧烷压敏胶及其制备方法和应用。

背景技术:

[0002]

压敏胶在压力作用下可以使被粘物很好地粘接到一起,其具有一定的初黏性和持黏性,在无污染的情况下可反复使用,剥离后对被粘材料表面无破坏、无污染,在工业、农业、交通、医疗、国防和日常生活中均有广泛应用。

[0003]

水性聚氨酯压敏胶是一种具有良好初粘力和较高剥离强度的压敏胶,但是其耐热性较差,在120℃以上的高温环境下使用时,易造成剥离强度急剧下降,另外还存在导热性能差等弊端,难以满足压敏胶带制品在高温环境的应用要求。

技术实现要素:

[0004]

本发明旨在至少解决现有技术中存在的技术问题之一,第一方面,提出一种高导热水性聚氨酯/聚硅氧烷压敏胶的制备方法,制得的压敏胶具有较好的力学性能、热稳定性能和导热性等优异综合性能。

[0005]

第二方面,提供采用上述制备方法制得的高导热水性聚氨酯/聚硅氧烷压敏胶。

[0006]

第三方面,提供应用上述的高导热水性聚氨酯/聚硅氧烷压敏胶制成的压敏胶带。

[0007]

根据本发明第一方面实施例的高导热水性聚氨酯/聚硅氧烷压敏胶的制备方法,包括以下步骤:

[0008]

s1、对聚二元醇、羧酸亲水二元醇进行干燥,加入二异氰酸酯、催化剂、抗氧化剂搅拌反应,生成异氰酸酯封端的第一预聚体;

[0009]

s2、向步骤s1产物中加入双氨基封端聚硅氧烷、交联剂,反应得到第二预聚体;

[0010]

s3、向步骤s2产物中加入中和剂反应成盐,再加入水分散乳化,脱除有机溶剂,得到水性聚氨酯/聚硅氧烷压敏胶乳液;

[0011]

s4、向步骤s3所得水性聚氨酯/聚硅氧烷压敏胶乳液中加入多巴胺改性石墨烯,分散均匀,得到高导热水性聚氨酯/聚硅氧烷压敏胶,制备过程如图1所示。

[0012]

本发明实施例的高导热水性聚氨酯/聚硅氧烷压敏胶的制备方法,至少具有如下有益效果:

[0013]

使用双氨基封端聚硅氧烷,将硅氧烷链段接到聚氨酯分子主链上,制备聚氨酯/硅氧烷共聚物,再加入多巴胺改性石墨烯,使得水性聚氨酯压敏胶的力学性能、热稳定性、导热性能显著提高。本方法操作简单,反应条件温和,绿色环保,制备的高导热水性聚氨酯/聚硅氧烷压敏胶在上述特殊结构条件下表现出了良好的力学性能,导热性能和热稳定性能,利于扩展压敏胶的应用领域,具有显著的应用价值。

[0014]

步骤s1中:为得到异氰酸酯封端的第一预聚体,通常使异氰酸酯基相对于羟基过

量,示例地,异氰酸酯基与羟基的摩尔比为1.5~1.6:1;抗氧化剂的用量通常为10-2

~10-4

量级,例如,抗氧化剂质量分数可为0.02%~2%;催化剂质量分数可为0.01%~0.02%等。

[0015]

根据本发明的一些实施例,所述聚二元醇包括聚酯二元醇和/或聚醚二元醇。聚酯二元醇,示例为聚ε-己内酯二元醇、聚碳酸酯二元醇等中的至少一种;聚醚二元醇,示例为聚乙二醇、聚四氢呋喃醚二元醇等中的至少一种。所述聚二元醇的分子量优选为500~3000,更优选为1000~2000。

[0016]

根据本发明的一些实施例,所述二异氰酸酯包括4,4

’-

二异氰酸酯二环己基甲烷、4,4'-二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯中的一种或多种。

[0017]

根据本发明的一些实施例,所述双氨基封端聚硅氧烷包括但不限于双氨基封端聚二甲基硅氧烷。所述双氨基封端聚硅氧烷的分子量优选为1000~5000,更优选为3000~5000。

[0018]

根据本发明的一些实施例,所述交联剂为三羟甲基丙烷、三乙醇胺中的一种或两种。

[0019]

根据本发明的一些实施例,所述步骤s2中,双氨基封端聚硅氧烷与步骤s1中未参与反应的二异氰酸酯的摩尔比为0.29~0.75:1,交联剂与剩余的二异氰酸酯的摩尔比约为2:3。以及任选地,所述步骤s3中,中和剂与羧酸亲水二元醇的摩尔比为1~1.03:1。以及任选地,所述有机溶剂的加入量占原料总质量的10~100%。以及任选地,所述步骤s4中,所述多巴胺改性石墨烯的加入量为固含体系总量的5%~15%。

[0020]

根据本发明的一些实施例,所述羧酸亲水二元醇包括二羟甲基丙酸、二羟基丁二酸中的一种或两种。

[0021]

根据本发明的一些实施例,所述中和剂为氨水、二乙烯三胺、三乙胺中的一种或多种。以及任选地,所述有机溶剂为n,n-二甲基甲酰胺、丙酮等中的至少一种。以及任选地,所述水为0℃去离子水。

[0022]

根据本发明的一些实施例,所述步骤s1中,聚二元醇、羧酸亲水二元醇的干燥方式为减压干燥,真空度示例为-0.1mpa左右,干燥温度示例为90~110℃,干燥时间示例为2~3h。

[0023]

根据本发明的一些实施例,所述步骤s1中,反应温度为60~90℃,反应时间为2~4h;优选的,反应温度为80~90℃,反应时间为3~4h。

[0024]

根据本发明的一些实施例,所述步骤s2中,反应温度为60~85℃,反应时间为2~3.5h。

[0025]

根据本发明的一些实施例,所述步骤s3中,中和的温度不高于35℃,优选为25~35℃,中和的时间示例为30~50min。以及任选地,分散乳化为高速剪切搅拌下分散乳化;以及任选地,脱除有机溶剂的方法为减压蒸除有机溶剂,温度示例为40~55℃,真空度示例为-0.08mpa左右。

[0026]

根据本发明的一些实施例,所述步骤s4中,分散方式为超声分散,超声分散时间示例为3~10h,优选为5~8h。

[0027]

根据本发明的一些实施例,所述催化剂为辛酸亚锡、有机铋、二月桂酸二丁基锡等中的至少一种。

[0028]

根据本发明的一些实施例,所述抗氧化剂包括抗氧剂1135、抗氧剂1010、抗氧剂

1790中的一种或多种。

[0029]

根据本发明第二方面实施例的高导热水性聚氨酯/聚硅氧烷压敏胶,其采用上述的制备方法制得。

[0030]

根据本发明第三方面实施例的压敏胶带,其包括上述的高导热水性聚氨酯/聚硅氧烷压敏胶。

[0031]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的详细实施例了解到。

附图说明

[0032]

图1为本发明实施例的高导热水性聚氨酯/聚硅氧烷压敏胶的制备过程示意图。

具体实施方式

[0033]

为使本申请的目的、技术方案和优点更加清楚,下面将结合具体实施例作进一步地详细描述。此处所描述的实施例仅是本申请一部分实施例,不能理解为对本申请保护范围的限制。

[0034]

实施例1

[0035]

(1)在100℃,-0.1mpa条件下,对聚四氢呋喃醚二元醇2000、二羟甲基丙酸进行减压干燥;取干燥的聚四氢呋喃醚二元醇2000(20g;10mmol),二羟甲基丙酸(2.00g;14.91mmol),4,4

’-

二异氰酸酯二环己基甲烷(10.1g;38.50mmol),二月桂酸二丁基锡(0.09g;0.14mmol),抗氧化剂1135(0.10g;0.26mmol),丙酮30ml加入四口烧瓶中,升温至86℃,搅拌反应3.5h;

[0036]

(2)降温至55℃以下,向步骤(1)反应体系中加入双氨基封端聚二甲基硅氧烷5000(20g;4mmol),三羟甲基丙烷(0.86g;6.41mmol),升温至70℃,搅拌反应2h;

[0037]

(3)降温至34℃,加入三乙胺(1.55g;15.32mmol),搅拌中和30min;随后将70g冰去离子水的混合物加入反应体系,高速剪切分散扩链乳化10min,得到水性乳液;

[0038]

(4)减压蒸去水性乳液中的有机溶剂,随后加入多巴胺改性石墨烯4g,超声分散8h,得到高导热水性聚氨酯/聚硅氧烷压敏胶,制备过程示意如图1。

[0039]

实施例2

[0040]

(1)在100℃,-0.1mpa条件下,对聚碳酸酯二元醇2000、二羟甲基丙酸进行减压干燥;取干燥的聚碳酸酯二元醇2000(20g;10mmol),二羟甲基丙酸(2.00g;14.91mmol),4,4

’-

二异氰酸酯二环己基甲烷(10.1g;38.50mmol),二月桂酸二丁基锡(0.09g;0.14mmol),抗氧化剂1135(0.10g;0.26mmol),丙酮30ml加入四口烧瓶中,升温至86℃,搅拌反应3.5h;

[0041]

(2)降温至55℃以下,向步骤(1)反应体系中加入双氨基封端聚二甲基硅氧烷5000(50g;10mmol),三羟甲基丙烷(0.32g;2.4mmol),升温至70℃,搅拌反应2h;

[0042]

(3)降温至34℃,加入三乙胺(1.55g;15.32mmol),搅拌中和30min;随后将70g冰去离子水的混合物加入反应体系,高速剪切分散扩链乳化10min,得到水性乳液;

[0043]

(4)减压蒸去水性乳液中的有机溶剂,随后加入多巴胺改性石墨烯5g,超声分散8h,得到高导热水性聚氨酯/聚硅氧烷压敏胶,制备过程示意如图1。

[0044]

实施例3

[0045]

(1)在100℃,-0.1mpa条件下,对聚四氢呋喃醚二元醇2000、二羟甲基丙酸进行减压干燥;取干燥的聚四氢呋喃醚二元醇2000(20g;10mmol),二羟甲基丙酸(2.00g;14.91mmol),4,4

’-

二异氰酸酯二环己基甲烷(10.1g;38.50mmol),二月桂酸二丁基锡(0.09g;0.14mmol),抗氧化剂1135(0.10g;0.26mmol),丙酮30ml加入四口烧瓶中,升温至86℃,搅拌反应3.5h;

[0046]

(2)降温至55℃以下,向步骤(1)反应体系中加入双氨基封端聚二甲基硅氧烷5000(20g;4mmol),三羟甲基丙烷(0.86g;6.41mmol),升温至70℃,搅拌反应2h;

[0047]

(3)降温至34℃,加入三乙胺(1.55g;15.32mmol),搅拌中和30min;随后将70g冰去离子水的混合物加入反应体系,高速剪切分散扩链乳化10min,得到水性乳液;

[0048]

(4)减压蒸去水性乳液中的有机溶剂,随后加入多巴胺改性石墨烯6g,超声分散8h,得到高导热水性聚氨酯/聚硅氧烷压敏胶,制备过程示意如图1。

[0049]

对比例1

[0050]

(1)在120℃,-0.1mpa条件下,对聚四氢呋喃醚二元醇2000、二羟甲基丙酸进行减压干燥;取干燥的聚四氢呋喃醚二元醇2000(20g;10mmol),二羟甲基丙酸(2.00g;14.91mmol),4,4

’-

二异氰酸酯二环己基甲烷(9.05g;34.5mmol),二月桂酸二丁基锡(0.09g;0.14mmol),抗氧化剂1135(0.10g;0.26mmol),丙酮30ml加入四口烧瓶中,升温至86℃,搅拌反应3.5h;

[0051]

(2)降温至55℃以下,向步骤(1)反应体系中加入三羟甲基丙烷(0.86g;6.41mmol),升温至70℃,搅拌反应2h;

[0052]

(3)降温至34℃,加入三乙胺(1.55g;15.32mmol),搅拌中和30min;随后将70g冰去离子水的混合物加入反应体系,高速剪切分散扩链乳化10min,得到水性乳液;以200目滤布过滤,得到水性聚氨酯压敏胶。

[0053]

对比例2

[0054]

(1)在100℃,-0.1mpa条件下,对聚四氢呋喃醚二元醇2000、二羟甲基丙酸进行减压干燥;取干燥的聚四氢呋喃醚二元醇2000(20g;10mmol),二羟甲基丙酸(2.00g;14.91mmol),4,4

’-

二异氰酸酯二环己基甲烷(10.1g;38.50mmol),二月桂酸二丁基锡(0.09g;0.14mmol),抗氧化剂1135(0.10g;0.26mmol),丙酮30ml加入四口烧瓶中,升温至86℃,搅拌反应3.5h;

[0055]

(2)降温至55℃以下,向步骤(1)反应体系中加入双氨基封端聚二甲基硅氧烷5000(20g;4mmol),三羟甲基丙烷(0.86g;6.41mmol),升温至70℃,搅拌反应2h;

[0056]

(3)降温至34℃,加入三乙胺(1.55g;15.32mmol),搅拌中和30min;随后将70g冰去离子水的混合物加入反应体系,高速剪切分散扩链乳化10min,得到水性乳液;

[0057]

(4)减压蒸去乳液中的有机溶剂,得到水性聚氨酯/聚硅氧烷压敏胶。

[0058]

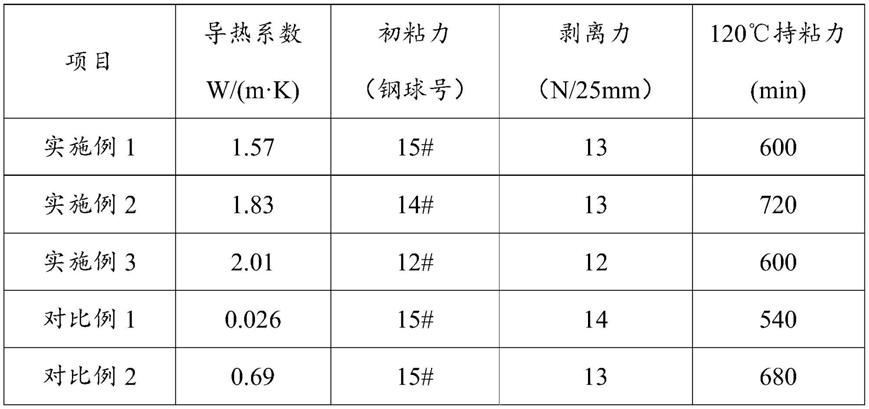

实施例1-3及对比例1-2所得压敏胶的导热系数、初粘力、剥离力和高温持粘力性能测试结果如表1所示。

[0059]

表1

[0060][0061]

由以上结果可知,本发明各实施例的高导热水性聚氨酯/聚硅氧烷压敏胶导热系数高,同时初粘力、剥离力和持粘性较好。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让