油料逆流脱色系统的制作方法

2021-02-02 14:02:44|

2021-02-02 14:02:44| 300|

300| 起点商标网

起点商标网

[0001]

本实用新型属于食用油处理技术领域,具体涉及一种油料逆流脱色系统。

背景技术:

[0002]

吸附脱色是油脂精炼加工过程重要步骤。在国内,使用的脱色剂主要是白土、凹凸棒土等。近几年,随着我国环保治理力度的逐步加强,以及对矿产资源的规范管理,对废弃脱色剂的处理方式提出更严苛的要求,脱色剂采购成本逐步上升,这些都对油脂精炼企业带来了生产成本的上升。鉴于以上原因,国内油脂企业不断优化脱色工艺,以降低脱色工艺成本。

[0003]

油脂的吸附脱色,是利用活性和选择性脱色剂的吸附作用,来达到脱除油脂色素和其他杂质的目的。吸附作用主要是由吸附剂的表面活力所引起,油与吸附剂在一定时间和温度下充分混合后接触,终将达到吸附平衡。其有一定函数关系,可参照由费兰德里胥方程的等温吸附方程:

[0004]

x/m=kc

n

[0005]

式中:x——被吸附组分的量;m——吸附剂量;n——常数;

[0006]

k——传质系数;c——吸附平衡时,色素在油中的残留浓度。

[0007]

当油中被吸附组分浓度逐渐减小时,吸附作用逐渐减退。因此,一次脱色已经达到平衡的吸附剂在新鲜中和油中仍具有一定脱色能力。根据该原理,在理论上可具有再利用价值,若采用逆流脱色,则能取得显著的效果。

[0008]

基于以上理论,国内很多企业采用预脱-复脱连续脱色工艺(简称预复脱色)来降低脱色过程的消耗,这种工艺基本原理是将中和油与完成脱色后的脱色剂滤饼层进行接触,完成二次吸附平衡后,再与新鲜的脱色剂进行混合以及复脱色。这种工艺的特点是:需要增加一台或多台叶片式过滤机,中和油仅与滤饼层短暂接触后,进入脱色罐与新鲜脱色剂进行脱色操作。该工艺中新鲜中和油与滤饼接触时间短,由于滤饼层首先吸附极性较高的皂类和磷脂等,在滤饼层外面会首先充满脱色剂微孔和表面,并且与杂质数量相匹配。容易造成过滤机压力的迅速升高,使过滤速率下降,造成生产加工连续性下降。而为保证连续性,需要频繁切换和换洗滤板,造成劳动强度增大等困难。并且能节约的脱色剂比较有限,但废脱色剂的残留脱色能力仍然值得再次利用已被证实。因此,在充分考虑现有预复脱色存在的问题的基础上如何提高吸附脱色效果,并降低经济成本是本领域一直试图解决的技术难题。

技术实现要素:

[0009]

本实用新型的目的在于克服现有技术的上述不足,提供一种油料逆流脱色系统,以解决在现有油料吸附脱色方法对应的脱色装置存在的吸附脱色连续性下降或者造成劳动强度增大的技术问题。

[0010]

为了实现上述实用新型目的,本实用新型提供了一种油料逆流脱色系统。

[0011]

所述油料逆流脱色系统包括:

[0012]

预脱色装置,设有第一油料入口和第一油料出口以及回收脱色剂入口;

[0013]

第一过滤装置,设有第一过滤装置油料入口和第一滤液出口,所述第一过滤装置油料入口与所述第一油料出口连通;

[0014]

二次脱色装置,设有第二油料入口和第二油料出口,所述第二油料入口与所述第一滤液出口连通;所述二次脱色装置或在所述第二油料入口与所述第一滤液出口连通的管路上还设有新鲜脱色剂添加入口;

[0015]

第二过滤装置,设有第二过滤装置油料入口和滤浆出口,所述第二过滤装置油料入口与所述第二油料出口连通,所述滤浆出口与所述回收脱色剂入口连通。

[0016]

优选地,油料逆流脱色系统还包括预混装置,其设有预混油料入口和预混油料出口,同时还设有所述新鲜脱色剂添料口;所述预混油料入口与所述第一过滤装置的第一滤液出口连通,所述预混油料出口与所述第二油料入口连通。

[0017]

优选地,在所述滤浆出口与预脱色装置的回收脱色剂入口连通的管路上还设置有浆料缓存装置。

[0018]

进一步优选地,所述浆料缓存装置与预脱色装置的回收脱色剂入口连通的管路上还设有第二输送泵。

[0019]

优选地,所述第一过滤装置油料入口与所述第一油料出口连通的管路上还设有第一输送泵。

[0020]

优选地,所述第一过滤装置的数量为两台以上,且并联设置;和/或所述第二过滤装置的数量为两台以上,且并联设置。

[0021]

具体地,所述第一过滤装置的数量为4台;所述第二过滤装置的数量为3台。

[0022]

具体地,所述第一过滤装置为脉冲过滤装置、叶片过滤装置中的至少一种。

[0023]

具体地,所述第二过滤装置为脉冲过滤装置。

[0024]

与现有技术相比,本实用新型油料逆流脱色系统将预脱色装置、第一过滤装置、二次脱色装置和第二过滤装置有序连通,形成脱色剂回收利用的循环脱色油路,实现新鲜脱色剂和待脱色油料的逆向流动油路,从而有效提高了油料的脱色效果,显著节约了新鲜脱色剂的用量,降低了油料脱色处理的成本,并降低了废弃脱色剂的排放,提高了环保。

附图说明

[0025]

图1为本实用新型实施例油料脱色剂回收利用和油料逆流脱色方法的原理示意图;

[0026]

图2为本实用新型实施例油料脱色剂回收利用方法的工艺流程示意图;

[0027]

图3为本实用新型实施例油料逆流脱色方法的工艺流程示意图;

[0028]

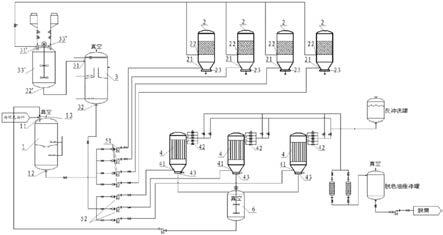

图4为本实用新型实施例油料逆流脱色系统的结构示意图;

[0029]

图5为本实用新型实施例1中采用油料逆流脱色方法工艺与传统脱色方法工艺处理中和油前有油脂所含皂量对比图;

[0030]

图6为本实用新型实施例1中采用油料逆流脱色方法工艺与传统脱色方法工艺处理中和油前有油脂所含磷量对比图;

[0031]

图7为本实用新型实施例1中采用油料逆流脱色方法工艺与传统脱色方法工艺处

理中和油前有油脂色泽对比图。

具体实施方式

[0032]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0033]

本实用新型实施例为了有效如背景技术部分所指的现有脱色剂回收方法存在的不足,提出了一种能够有效回收并利用脱色剂同时能够有效控制油料脱色效果的油料脱色剂回收利用方法和油料逆流脱色方法。所述油料脱色剂回收利用方法和油料逆流脱色方法的原理如图1所示。通过将新鲜脱色剂和待脱色油料设置成逆向流动,从而一方面实现充分利用回收脱色剂具有的剩余脱色能力;另一方面实现能够根据回收脱色剂剩余的脱色能力灵活的控制新鲜脱色剂的添加量,从而能够有效控制油料脱色效果,降低脱色工艺成本。

[0034]

基于如图1所示的原理,一方面,本实用新型实施例提供了一种油料脱色剂的回收利用方法。为了更好的陈述本实用新型实施例油料脱色剂的回收利用方法,结合图4所示装置对本实用新型实施例油料脱色剂的回收利用方法进行如下陈述,但是应该理解的是,本实用新型实施例油料脱色剂的回收利用方法不仅仅局限于图4所示的装置得以实现。所述油料脱色剂回收利用方法工艺流程如图2所示,包括如下步骤:

[0035]

s01:将新鲜脱色剂与经预脱色处理后的预脱色油料送入二次脱色装置3内,并在进行二次脱色处理;

[0036]

s02:将经所述二次脱色处理后的混合物送入第二过滤装置4中进行第二过滤处理,获得滤浆和第二滤液,所述第二滤液作为脱色油料成品导出;

[0037]

s03:将所述滤浆送入预脱色装置1内,并与待脱色油料在进行预脱色处理;

[0038]

s04:将经所述预脱色处理后的混合物送入第一过滤装置2中进行第一过滤处理,获得滤渣和第一滤液,所述滤渣作为废料排出,所述第一滤液为经所述预脱色油料,并将其送入所述二次脱色装置3内。

[0039]

其中,在所述步骤s01中,新鲜脱色剂与经所述预脱色油料在二次脱色装置3内进行二次脱色处理,使得所述预脱色油料再次被脱色处理,从而达到油料成品的要求。待所述二次脱色处理结束后,将经所述二次脱色处理后的混合物导入至步骤s02中进行后续处理。判断所述二次脱色处理结束的标准可以直接按照油料成品标准进行。

[0040]

在一实施例中,新鲜脱色剂可以是先与待脱色油料进行混合处理,然后被送至所述二次脱色装置3内。具体的如图4所示的,将新鲜脱色剂与待脱色油料先于预混合器3

’

中进行混合处理,然后备输送至所述二次脱色装置3中。

[0041]

另外,所述二次脱色处理的条件可以是常规脱色处理的条件,具体可以参照下文实施例脱色处理脱色工艺条件。在一实施例中,所述二次色处理的温度为90℃-150℃,所述二次色处理时所述二次脱色装置内的真空度为1kpa-40kpa。结合本实用新型实施例油料脱色剂的回收利用方法工艺,优化所述二次脱色处理的条件,能够有效提高脱色效果,节约脱色剂的用量,降低经济成本。另外,所述二次脱色处理的温度可以通过向所述二次脱色装置3内通入蒸汽来实现。

[0042]

一实施例中,所述二次脱色装置3可以是脱色塔,当然也可以是具有同等功能的脱

色器等。

[0043]

所述新鲜脱色剂可以是油料脱色工艺常用的脱色剂。一实施例中,所述新鲜脱色剂可以是白土、凹凸棒土\活性炭等脱色剂中的至少一种。在具体实施例中,所述新鲜脱色剂可以是白土、凹凸棒土按2:1比例的混合脱色剂。

[0044]

在所述步骤s02中,经所述二次脱色处理后的混合物在第二过滤装置4中进行所述第二过滤处理后获得滤浆和第二滤液,也即是将经步骤s01中进行所述二次脱色处理后的脱色剂与被脱色处理的脱色油料成品进行分离处理。其中,所述滤浆为含有经所述二次脱色处理后的脱色剂,也即是将步骤s01中使用过的脱色剂进行回收收集;所述第二滤液为达到脱色油料成品要求的脱色油料成品。所述第二滤液可以进行如图4中所示的导入缓存罐进行脱色油料成品流程处理。

[0045]

在一实施例中,所述第二过滤装置4为脉冲过滤装置。为了提高过滤效果和效率,所述脉冲过滤装置数量至少为一台,当为多台时,可以在实际生产中控制多台脉冲过滤装置进行间歇工作或交替工作或同时进行。选用脉冲过滤装置作为所述第二过滤装置4,这是因为脉冲过滤装置如下:

[0046]

1)进油、循环、过滤、排空挤压排油(可选项)与常规其他过滤装置功能相同,但常规其他过滤装置是采用叶片式设计,而脉冲过滤装置是采用管式设计;2)常规其他过滤装置如叶片或板框过滤装置在过滤结束后可通过气体进行挤压干燥,将滤饼中的液体挤压排出,挤压干燥后排渣过程需要振动,产生噪音,板片容易损坏,可能会排渣不干净、堵塞排出管路或排渣阀,如果要排出未经干燥的滤浆则比较困难,会出现排浆不顺畅导致管路堵塞等问题;而由于脉冲过滤装置采用管式设计,经过气体或液体反吹将滤渣或滤浆排出,这种反吹功能在管式过滤装置容易实现,并且可以选择按顺序排渣也可一次性排渣;如常规叶片过滤装置或同类过滤装置则不易实现,因为这类过滤装置使用反吹会导致叶片变形或过滤介质损坏,且只能一次性排渣操作;3)常规如叶片式过滤装置过滤时需要循环操作,在滤液透明后才能正常出滤液,而脉冲过滤装置的过滤介质为滤布,不经过循环操作即可正常出透明滤液;4)常规如叶片式过滤装置的过滤介质为金属丝网,运行一段时间后脱色剂容易堵塞丝网,导致过滤速度变慢,此时需要用热碱对板片进行清洗,而脉冲过滤装置只需清洗或更换滤袋即可。

[0047]

由于本实用新型实施例油料脱色剂的回收利用方法的工艺设计,优选用脉冲过滤装置作为第二过滤装置4能够实现被使用的脱色剂高效过滤,如不需要经过挤压干燥排出脱色剂中的油脂,而是直接经过反吹将脱色剂层以滤浆形式排出和被收集,更重要的有效保留了被收回脱色剂的剩余脱色能力,从而能够将获得的滤浆输送至暂存罐或直接送至步骤s03中的预脱色装置内进行回收再次利用。经检测,与目前的工艺相比,所述滤浆中含有大量的脱色油料成品,这种滤浆中脱色油料成品可占到5-90%,如60%wt-80%wt。在具体实施例中,所述第二过滤装置4可以如图4所示,可以是多台如3台并列设置实现同时过滤处理或者交替过滤处理,从而提高过滤效率。

[0048]

因此,在一实施例中,所述第二过滤装置4选用脉冲过滤装置,经所述第二过滤处理并导出所述第二滤液后,向所述第二过滤装置4内通入氮气和/或待脱色油料进行反吹处理,将所述滤浆吹出并送入所述预脱色装置1内。

[0049]

在所述步骤s03中,将含有回收脱色剂的滤浆送入预脱色装置1内后与待脱色油料

进行预脱色处理,能够使得回收脱色剂剩余的脱色能力得到充分利用,将所述待脱色油料进行预脱色处理。在一实施例中,所述滤浆与所述待脱色油料是按照质量比为0.5%-20%的比例在所述预脱色装置进行所述预脱色处理。在另一实施例中,所述预脱色处理的温度为90℃-150℃,所述预脱色处理时所述预脱色装置1内的真空度为1kpa-40kpa。通过优化所述滤浆与所述待脱色油料的用量和预脱色处理条件控制和优化,能够使得回收脱色剂的剩余脱色能力得到充分发挥,以实现充分利用回收脱色剂的目的,从而降低在步骤s01中新鲜脱色剂的添加量。另外,通过检测所述预脱色处理后的混合物相关指标,可精确计算和控制需要补加的新鲜脱色剂。而且所述二次脱色处理的温度可以通过向所述预脱色装置1内通入蒸汽来实现。

[0050]

在一实施例中,将滤浆送入预脱色装置1中是通过如图4所示的第二输送泵52进行输送,第二输送泵52设置在用于输送所述滤浆的管路上。

[0051]

一实施例中,所述预脱色装置1可以是脱色塔,当然也可以是具有同等功能的脱色器等。

[0052]

另外,所述待脱色油料可以是需要脱色处理的任何进入脱色工艺阶段的油料,或者需要脱色处理的油料,特别是食用的油料,如在另一实施例中,所述待脱色油料包括油脂、脂肪酸、脂肪酸甲酯、脂肪醇、脂肪胺中的任一种中和油料。在具体实施例中,待脱色油料如为中和豆油。

[0053]

在所述步骤s04中,在步骤s02中回收的脱色剂在步骤s03中被再次利用。因此经所述预脱色处理后的混合物中回收再次使用的脱色剂基本没有剩余脱色能力了,这样,通过所述第一过滤处理后,获得滤渣和第一滤液,其中,滤渣为含有没有脱色能力的废脱色剂,可以作为废弃物排除。而第一滤液也即是步骤s01中的经预脱色油料被收集并导入所述步骤s01中的二次脱色装置内2进行所述二次脱色处理,也即是步骤s03中待脱色油料的最终脱色处理。

[0054]

在一实施例中,所述第一过滤装置2可以为脉冲过滤装置、叶片过滤装置中的至少一种。数量至少为一台。为了过滤效果和效率,所述第一过滤装置2数量至少为一台,当为多台时,可以在实际生产中控制多台第一过滤装置2进行间歇工作或交替工作或同时工作。经检测,当所述第一过滤器2为叶片过滤器时,获得所述滤渣中含有含油脂约18%-22%wt,其余为废脱色剂滤渣。

[0055]

因此,上文各实施例中油料脱色剂的回收利用方法将新鲜脱色剂和待脱色油料设置成逆向流动,能够将回收脱色剂导入至预脱色装置1内充分利用回收脱色剂具有的剩余脱色能力,而且能够灵活控制脱色剂回收,并能够根据回收脱色剂剩余的脱色能力控制和调节新鲜脱色剂的添加量,从而能够有效控制油料脱色效果。因此,上文各实施例中油料脱色剂的回收利用方法能够实现节约脱色剂用量,有效降低了油料脱色的成本和降低废脱色剂的排放量,提高了环保。另外,所述回收利用方法工艺步骤简洁,条件易控,能够有效保证脱色处理效果和过滤效果的稳定,从而有效提高了脱色油料成品性能的稳定性。

[0056]

其中,上文各实施例中所述回收利用方法所用的脱色剂属极性吸附剂,有很好的选择性,非常容易吸附极性的杂质。在油料脱色剂回收利用工艺或逆流脱色工艺中,使用过一次的脱色剂也即是由第二过滤装置4回收的含脱色剂的滤浆先与所述待脱色油料如新鲜中和干燥油进行混合,利用脱色剂剩余的脱色活性,首先将所述待脱色油料中的皂、磷脂、

微量金属、分子量较大的多环芳烃和农药残留吸附,脱色剂剩余活性可吸附部分色素及其他杂质。经过预脱色油料(清油)再与新鲜脱色剂混合进行所述第二脱色处理吸附,建立新的等温吸附平衡,能充分发挥新鲜脱色剂的活性。

[0057]

与此同时,油料脱色剂回收利用工艺或逆流脱色工艺将经第二过滤装置4的第二过滤处理形成的含脱色剂的滤浆回收,并与所述待脱色油料均匀混合,进行吸附预脱色处理一段时间再去第一过滤装置2中进行第一过滤处理,通过建立了两次吸附和压滤脱色,具有充分混合吸附的时间,这样提高脱色效果。根据生产实际化验指标得知,经所述预脱色处理后,经预脱色处理后的预脱色油料残皂降低至0,磷降低至2ppm(或更低)以下,即等量吸附剂吸附极性杂质也是等量的,在通过第一过滤装置2如叶片过滤机时,滤饼层上极性杂质少且分布均匀,能避免过第一过滤装置2的过滤速率的下降,更好达到连续稳定的规模化生产,而且降低了劳动强度,避免了现有脱色工艺需要频繁切换和换洗滤板造成劳动强度增大等难题,有效降低。

[0058]

另一方面,同样基于如图1所示的原理,本实用新型实施例还提供了一种油料逆流脱色方法。为了更好的陈述本实用新型实施例油料逆流脱色方法,结合图4所示装置对本实用新型实施例油料逆流脱色方法进行如下陈述,但是应该理解的是,本实用新型实施例油料逆流脱色方法不仅仅局限于图4所示的装置得以实现。所述油料逆流脱色方法工艺流程如图3所示,包括如下步骤:

[0059]

s05:将待脱色油料送入预脱色装置1内,与被送入所述预脱色装置1内的回收脱色剂进行预脱色处理;

[0060]

s06:将经所述预脱色处理后的混合物送入第一过滤装置2中进行第一过滤处理,获得滤渣和第一滤液,所述滤渣作为废料排出;

[0061]

s07:将所述第一滤液送入二次脱色装置3内,与被送入所述二次脱色装置3内的新鲜脱色剂进行混合并进行二次脱色处理;

[0062]

s08:将经所述二次脱色处理后的混合物送入第二过滤装置4中进行第二过滤处理,获得滤浆和第二滤液,所述第二滤液作为脱色油料成品导出;所述滤浆含有所述回收脱色剂,并被送入至所述预脱色装置1内。

[0063]

由于如图2所示的上文油料脱色剂的回收利用方法是基于脱色剂回收和利用先后处理顺序的角度进行表述,而所述油料逆流脱色方法则是基于待脱色油料的脱色处理先后处理顺序的角度进行表述。因此,所述步骤s05相当于上文的步骤s03,所述步骤s06相当于上文的步骤s04,所述步骤s07相当于上文的步骤s01,所述步骤s08相当于上文的步骤s02,由此,为了节约本实用新型说明书篇幅,再次不再对所述步骤s05至步骤s08各工艺步骤和条件进行赘述。

[0064]

同样,上文各实施例中油料脱色剂的回收利用方法将新鲜脱色剂和待脱色油料设置成逆向流动,能够将回收脱色剂导入至预脱色装置1内充分利用回收脱色剂具有的剩余脱色能力,而且能够灵活控制脱色剂回收,并能够根据回收脱色剂剩余的脱色能力控制和调节新鲜脱色剂的添加量,从而能够有效控制油料脱色效果。因此,上文各实施例中油料逆流脱色方法能够实现节约脱色剂用量,有效降低了油料脱色的成本和降低废脱色剂的排放量,提高了环保。另外,所述油料逆流脱色方法工艺步骤简洁,条件易控,能够有效保证脱色处理效果和过滤效果的稳定,从而有效提高了脱色油料成品性能的稳定性。

[0065]

基于上文所述油料脱色剂的回收利用方法和油料逆流脱色方法,本实用新型实施例还提供了一种实现上文所述油料脱色剂的回收利用方法或油料逆流脱色方法的油料逆流脱色系统。所述油料逆流脱色系统如图4所示,包括预脱色装置1、第一过滤装置2、二次脱色装置3和第二过滤装置4,且四者是通过输送管路连通为一整体。

[0066]

其中,预脱色装置1设有第一油料入口11和第一油料出口12以及回收脱色剂入口13。因此,预脱色装置1用于将待脱色油料与第二过滤装置4送入的含有回收再利用脱色剂的滤浆在其内进行预脱色处理,实现对待脱色油料进行预脱色处理。上文所述步骤s03和步骤s05均在预脱色装置1中进行。

[0067]

所述待脱色油料如上文所述的可以是需要脱色处理的任何油料,特别是食用的油料,如豆油等。

[0068]

第一过滤装置2的结构如图4所示,其设有第一过滤装置油料入口21、第一滤液出口22和滤渣排出口23。其中,所述第一过滤装置油料入口21与所述预脱色装置1的第一油料出口12连通。所述第一过滤装置2可以是如上文所述的脉冲过滤装置、叶片过滤装置中的至少一种,数量至少为一台。在一实施例中,如图4所示,第一过滤装置2是由4台并联设置的叶片过滤装置组成,4台叶片过滤装置2的各第一过滤装置油料入口21分别与所述预脱色装置1的所述第一油料出口12连通;各第一滤液出口22分别用于将各所述第一过滤装置过滤2经第一过滤处理产生的第一滤液导出;各滤渣排出口23分别用于将各自所述第一过滤装置2经第一过滤处理产生的含有废脱色剂的滤渣作为废料排除。在进一步实施例中,所述第一过滤装置油料入口21与所述第一油料出口12连通的管路上还设有第一输送泵51,用以将预脱色装置1导出的预脱色处理的混合物有效导入至所述第一过滤装置2进行第一过滤处理。因此,第一过滤装置2与其他器件的连接关系,能够有效将预脱色装置1送至的经所述预脱色处理后的混合物进行过滤处理,分离出滤渣也即是废脱色剂和第一滤液也即是被预脱色处理的预脱色油料。上文所述步骤s04和步骤s06均在第一过滤装置2中进行。

[0069]

二次脱色装置3设有第二油料入口31、第二油料出口32。其中,所述第二油料入口31与所述第一过滤装置2的第一滤液出口22连通;所述第二油料出口32用于将经所述二次脱色装置3脱色处理后的脱色油料导出至第二过滤装置4。因此,二次脱色装置3的设置能够将由第一过滤装置2送入的所述第一滤液也即是所述预脱色油料再次脱色处理也即是如上文所述的二次脱色处理,从而使得被脱色处理的脱色油料达到脱色油料成品的要求。上文所述步骤s01和步骤s07均在二次脱色装置3中进行。

[0070]

另外,所述二次脱色装置3还可以直接设置新鲜脱色剂添料口或在所述第二油料入口31与所述第一滤液出口22连通的管路上还设有新鲜脱色剂添加入口,用于向所述二次脱色装置3中添加新鲜脱色剂,使得新鲜脱色剂与导入的所述第一滤液进行混合并进行所述二次脱色处理。在一实施例中,如图4所示,所述油料逆流脱色系统还包括预混装置3

’

,其设有预混油料入口31

’

和预混油料出口32

’

,同时还设有新鲜脱色剂添料口33

’

。此时,所述预混装置3

’

的预混油料入口31

’

与所述第一过滤装置2的第一滤液出口22连通,所述预混油料出口32

’

与所述二次脱色装置3的第二油料入口31连通。这样,将经第一滤液出口22导出的所述第一滤液与通过新鲜脱色剂添料口33

’

加入的新鲜脱色剂在所述预混装置3

’

中进行预混合处理,后通过所述预混油料出口32

’

导入至所述二次脱色装置3中进行二次脱色处理。

[0071]

第二过滤装置4设有第二过滤装置油料入口41、第二滤液出口42和滤浆出口43,如图4所示。所述第二过滤装置油料入口41与二次脱色装置3的第二油料出口32连通,以将二次脱色装置3中进行的二次脱色处理后的混合物送入第二过滤装置4中进行第二过滤处理;所述滤浆出口43与预脱色装置1的回收脱色剂入口13连通,用以将在二次脱色装置3被使用的脱色剂进行回收并送入预脱色装置1内再次利用。其中,所述第二过滤装置4为如上文所述的脉冲过滤装置,数量至少为一台。在一实施例中,如图4所示,第二过滤装置4是有3台并列设置的脉冲过滤装置组成,其中,3台脉冲过滤装置4的各第二过滤装置油料入口41分别与所述二次脱色装置3的所述第二油料出口32连通,各第二滤液出口42分别用于将各自所述第二过滤装置过滤4的第二滤液也即是脱色油料成品导出,各所述滤浆排出口43分别用于将各自所述第二过滤装置4过滤的含有使用过的脱色剂的滤浆排出并通过所述回收脱色剂入口13送至所述预脱色装置1内,使得使用过的脱色剂回收再次被利用。

[0072]

为了使得由所述滤浆排出口43排出的滤浆能够灵活被送至所述预脱色装置1内使用,在所述滤浆出口43与预脱色装置1的回收脱色剂入口13连通的管路上还设置有浆料缓存装置6。将所述第二过滤装置4导出的滤浆通过滤浆出口43导入至所述浆料缓存装置6内进缓存收集,然后根据需要导入至所述预脱色装置1内再次被利用。

[0073]

在进一步实施例中,在所述滤浆出口43与预脱色装置1的回收脱色剂入口13连通的管路上,优选的在浆料缓存装置6与预脱色装置1的回收脱色剂入口13连通的管路上还设有第二输送泵52,用以将所述滤浆导入至所述预脱色装置1内进行再次被理由提供输送动力。因此,第二过滤装置4与其他器件的连接关系,能够有效将二次脱色装置3送至的经所述二次脱色处理后的混合物进行过滤处理,并分离出滤浆也即是含有使用过的脱色剂的滤浆和第二滤液也即是被经二次脱色处理的脱色油料成品。上文所述步骤s02和步骤s08均在第二过滤装置4中进行。

[0074]

因此,所述油料逆流脱色系统将预脱色装置1、第一过滤装置2、二次脱色装置3和第二过滤装置4有序连通,形成油料逆流脱色系统或者脱色剂回收利用系统,实现新鲜脱色剂和待脱色油料的逆向流动循环油路,从而有效提高了油料的脱色效果,显著节约了新鲜脱色剂的用量,降低了油料脱色处理的成本,并降低了废弃脱色剂的排放,提高了环保。

[0075]

现提供下述具体实施例对本实用新型进行进一步详细说明。

[0076]

本实施例提供一种利用油料逆流脱色系统实现油料脱色剂的回收利用方法或油料逆流脱色方法;其中,所述油料逆流脱色系统结构如图4所示,具体为上文所述油料逆流脱色系统。所述油料脱色剂的回收利用方法或油料逆流脱色方法的步骤均为上文所述油料脱色剂的回收利用方法或油料逆流脱色方法。

[0077]

其中,所述油料脱色剂的回收利用方法或油料逆流脱色方法(记为逆流脱色)工艺调试成功后,在现有1 000t/d精炼厂连续运行一个月,对相关数据进行跟踪和分析,并与传统脱色(改造前的现有脱色,记为改造前脱色)工艺进行对照。

[0078]

油料来源:毛豆油,主要指标如下表1,该毛豆油经前期处理后形成待脱色油料的中和油:

[0079]

表1.毛豆油指标

[0080]

原料酸价(mgkoh/g)含磷(ppm)杂质(%)水分(%)过氧化值(mmol/kg)毛豆油1.621050.010.062.23

[0081]

脱色工艺参数:脱色剂为白土和凹凸棒土按2:1比例的混合物;脱色真空约80mbar,脱色温度105℃;预脱色装置和二次脱色装置均为脱色塔,且脱色塔采用蒸汽搅拌;传统脱色(改造前脱色)工艺中脱色剂用量15kg/t,所述油料脱色剂的回收利用方法或油料逆流脱色方法工艺的脱色剂用量10kg/t。

[0082]

所述油料脱色剂的回收利用方法或油料逆流脱色方法工艺后相关测试结果:

[0083]

按照上述脱色条件和待脱色油料的中和油按照上述改造前脱色工艺和逆流脱色工艺处理后获得脱色油,测得相关指标如下:

[0084]

a.中和油和脱色油指标:

[0085]

中和油在经上述改造前脱色工艺脱色后、逆流脱色工艺中预脱色和二次脱色相关指标测得结果如下表2所示:

[0086]

表2.中和油和脱色油相关指标

[0087][0088]

其中,表2中改造前脱色工艺的数据是按照脱色剂用量15kg/t,逆流脱色工艺的数据是按照脱色剂用量10kg/t,各项检查指标数据为工厂实测值。其中,两种脱色工艺中和油脱色前后的酸价没有变化,但是两种脱色工艺中和油脱色前后的含皂量、含磷量和色泽有明显的变化。具体的两种脱色工艺中和油脱色前后的含皂量如图5所示,含磷量如图6所示,色泽如图7所示。

[0089]

从图5可以看出,改造前脱色工艺脱色后、逆流脱色工艺中预脱色、逆流脱色工艺二次脱色的中和油中含皂量均从50ppm降至零,残皂在逆流工艺预脱色后残皂可以全部脱除,说明预脱色对于残皂的脱除效果比较明显,从而有效说明回收的滤浆所含的回收脱色剂还有具有脱色活性的。

[0090]

从图6可以看出,逆流脱色工艺中的预脱色有一定效果,但在用量比较小的情况下其效果不如改造前脱色工艺脱色效果,但在逆流脱色工艺中的二次脱色后效果比较明显,即便在脱色剂少的情况下,也好于改造前的脱色效果。

[0091]

从图7可以看出,逆流脱色工艺中的预脱色对油脂中色泽的脱除效果不明显,但在逆流脱色工艺中的二次脱色后,即便是在脱色白土用量较少情况下,脱色油的色泽也好于改造前脱色工艺脱色效果,因此改造达到预期的目的。

[0092]

b.脱色过程消耗对比及分析

[0093]

将中和油在经上述改造前脱色工艺脱色后、逆流脱色工艺中预脱色和二次脱色过程消耗对比及分析。中和油在经上述改造前脱色工艺脱色后、逆流脱色工艺中预脱色和二次脱色过程消耗相关指标测得结果如下表3所示:

[0094]

表3改造前脱色工艺和逆流脱色工艺消耗对比分析

[0095]

名称数值单位备注消耗对比1000t/d大豆油为原料脱色剂节省5kg/t取平均值

中性油节省1kg/t废脱色剂含油18%脱色蒸汽节省2kg/t含搅拌蒸汽/吹饼蒸汽综合对比电耗增加-0.5kwh/t [0096]

表3可知,本实用新型实施例逆流脱色工艺与改造前脱色工艺相比,每吨油节省蒸汽用量2kg/t。具体的,本实用新型实施例逆流脱色工艺过程中,脱色剂用量减少,节省5kg/t脱色剂。另外,叶片过滤机使用时间由120分钟延长到180分钟,四台叶片过滤机共降低吹饼次数16次,每次按照15分钟切换与吹扫时间,时间共240分钟,每小时蒸汽流量按增加800kg计算,四个小时共节省蒸汽3.2t,相当于3.2kg/t,由于新增加预脱色塔增加搅拌蒸汽1.2kg/t,则每吨油节省蒸汽2kg/t。

[0097]

表3可知,本实用新型实施例逆流脱色工艺与改造前脱色工艺相比,中性油损失降低。具体的,本实用新型实施例逆流脱色工艺过程中脱色剂消耗降低,减少了废脱色剂带走的中性油的损失,以节省5kg/t脱色剂含油18%计算,中性油损失降低1kg/t。

[0098]

表3可知,本实用新型实施例逆流脱色工艺与改造前脱色工艺相比,由于本实用新型实施例逆流脱色工艺增加了两台泵,一台用于输送油脂,一台输送滤浆,电力消耗升高0.5kwh/t油,但电耗的增加不影响整体经济效益。

[0099]

c.逆流脱色工艺与改造前脱色工艺的经济效益分析

[0100]

以本实施例加工量1000t/d的大豆油精炼厂为例,简单计算每年可以节约的费用,设定全年开工300d,大豆油价格5500元/t,脱色剂价格1950元/t,蒸汽价格190元/t,电单价0.7元/kwh,结合表3数据,计算如下:

[0101]

脱色剂每年节约的费用:1,950

×

0.005

×

1,000

×

300=2,925,000元

[0102]

中性油每年节约的费用:5,500

×

0.001

×

1,000

×

300=1,650,000元

[0103]

蒸汽每年节约的费用:190

×

0.002

×

1,000

×

300=114,000元

[0104]

电每年增加的费用:0.7

×

0.5

×

1,000

×

300=105,000元

[0105]

每年节约的费用为2,925,000+1,650,000+114,000-105,000=4,584,000元

[0106]

因总投资约580万,因此可以在1.3年收回投资,具有很大的投资价值。

[0107]

由本实施例连续式逆流脱色工艺在大豆油精炼加工实验结果可知,本实用新型实施例逆流脱色工艺的利用理论可行,并实践成功,可以节约大约30%脱色剂,提高了油脂得率等,降低了污染物排放,取得良好的社会效益和经济效益,具有推广意义。对于使用脱色剂更高的国储油,其经济性会更明显。

[0108]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包括在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 活性炭吸附

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让