一种聚己内酯/海藻酸钠复合材料及其制备方法和应用与流程

2021-02-02 13:02:21|

2021-02-02 13:02:21| 367|

367| 起点商标网

起点商标网

[0001]

本发明涉及刺激响应材料技术领域,具体涉及一种聚己内酯/海藻酸钠复合材料及其制备方法和应用。

背景技术:

[0002]

刺激响应聚合物作为新型的智能材料,在热、光、电、磁、水等外界刺激作用下使材料的结构、功能等发生相应的变化。常见刺激响应聚合物主要有刺激响应水凝胶、聚氨酯、聚己内酯、聚降冰片烯和形状记忆环氧等。其中,形状记忆环氧具有成本低、密度低、形状恢复温度易控制,形状可恢复性高(高达100%)等优势,应用尤其广泛,但由于聚合物材料中含有大量的环氧树脂和苯环刚性基团,因此材料的脆性仍然是限制其应用的主要缺陷;水凝胶材料具有较好的生物相容性和孔隙率,多孔结构可以允许细胞生长过程中养分以及废料的输送,因此其在生物医疗领域的发展尤为迅速,虽然水凝胶结构的特殊性使其在水中具有较大的膨胀率,从而会导致体积产生形变,但是这也导致了水凝胶材料的力学性能相对较差。

[0003]

聚己内酯是一种半结晶性的脂肪族聚酯,酯基在自然条件下易被微生物或酶分解,生成小分子产物co

2

和h

2

o,在生物医用材料领域,分子量较小的聚己内酯常温状态下呈蜡状固体,力学性能很低且也不具有形状记忆效应,为了改善聚己内酯的力学性能并使其具有形状记忆效应,通常通过辐射交联或者化学交联的方式使聚己内酯交联形成网状结构。例如zhu等([1]zhu g.liang g.xu q,et al.shape-memory effects of radiation crosslinkedp oly(ε-caprolactone)[j].journal of applied polymer science,2003,90(6):1589-1595.[2]zhu g m.xu q y.qin r f,et al.effect of gamma-radiation on crystallization of polycaprolactone[j].radiation physics and chemistry,2005,74(1):42-50.[3]zhu g m.xu s g.wang j h,et al.shape memory behaviour of radiation-crosslinked pcl/pmvs blends[j].radiation physics and chemistry,2006,75(3):443-448.)对不同分子量聚己内酯在不同温度下的辐射交联规律、力学性能、热性能、结晶性和形状记忆性能进行了实验研究,结果表明,辐射交联聚己内酯的弹性模量和热性能显著的提高,然而辐射交联存在的问题是交联效率较低,而通过将聚己内酯与多官能团单体共混辐射交联可以显著提高聚己内酯辐射交联的效率,交联后的聚己内酯的形状记忆性能优异,回复速率快;然而,交联后的聚己内酯的力学强度仍然不能够达到某些特定医用材料所要求。rodriguez等人(rodriguez e d,luo x,mather p t.linear/network poly(ε-caprolactone)blends exhibiting shape memory assisted self-healing(smash)[j].acs applied materials&interfaces,2011,3(2):152-161.)利用化学交联法来提高聚己内酯的力学强度,先将聚己内酯二醇与丙烯酰氯反应制备了端丙烯酰基团的预聚物,预聚物和四巯基官能团单体在紫外光照下发生聚合反应,制备了形状记忆聚合物;然而其力学强度仍需进一步的提高。而且,现有的聚己内酯材料对于二价阳离子不具备响应性能。

技术实现要素:

[0004]

鉴于此,本发明的目的在于提供一种聚己内酯/海藻酸钠复合材料及其制备方法和应用,本发明提供的制备方法制备的聚己内酯/海藻酸钠复合材料对热和二价阳离子具有双重刺激响应性能。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种聚己内酯/海藻酸钠复合材料的制备方法,包括以下步骤:

[0007]

(1)将所述改性聚己内酯、第一光引发剂、第一光交联剂、紫外光吸收剂和可溶聚己内酯溶剂混合,得到聚己内酯光敏树脂体系;

[0008]

(2)将所述改性海藻酸钠、第二光引发剂、第二光交联剂和水混合,得到海藻酸钠光敏树脂体系;

[0009]

(3)将所述聚己内酯光敏树脂体系置于模具中进行第一固化,形成聚己内酯光敏树脂层;将所述海藻酸钠光敏树脂体系置于所述聚己内酯光敏树脂层表面进行第二固化,形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料;

[0010]

或者,将所述海藻酸钠光敏树脂体系置于模具中进行第三固化,形成海藻酸钠光敏树脂层;将所述聚己内酯光敏树脂体系置于所述海藻酸钠光敏树脂层表面进行第四固化,形成聚己内酯光敏树脂层,得到聚己内酯/海藻酸钠复合材料;

[0011]

所述步骤(1)和步骤(2)没有先后顺序。

[0012]

优选的,所述改性聚己内酯、第一光交联剂、第一光引发剂和紫外光吸收剂的质量比为1:(0~0.4):(0.03~0.08):(0.0002~0.0004)。

[0013]

优选的,所述紫外光吸收剂包括苏丹i或邻羟基苯甲酸苯酯。

[0014]

优选的,所述改性海藻酸钠、第二光引发剂和光交联剂的质量比为1:(0.03~0.08):(0~0.1)。

[0015]

优选的,所述第一光引发剂和第二光引发剂独立地包括2-羟基-2-甲基丙苯酮或2-羟基-4

’-

(2-羟乙氧基)-2-甲基苯丙酮。

[0016]

优选的,所述光交联剂包括聚乙二醇二丙烯酸酯、甲基丙烯酸羟乙酯或n-乙烯基吡咯烷酮。

[0017]

本发明提供了上述技术方案所制备方法制备的聚己内酯/海藻酸钠复合材料,包括层叠的聚己内酯光敏树脂层和海藻酸钠光敏树脂层。

[0018]

优选的,所述聚己内酯光敏树脂层和海藻酸钠光敏树脂层的厚度比为1:(0.5~1)。

[0019]

本发明还提供了上述技术方案所述聚己内酯/海藻酸钠复合材料在制备生物医学材料中的应用。

[0020]

本发明提供了一种聚己内酯/海藻酸钠复合材料的制备方法,包括以下步骤:(1)将所述改性聚己内酯、第一光引发剂、第一光交联剂、紫外光吸收剂和可溶聚己内酯溶剂混合,得到聚己内酯光敏树脂体系;(2)将所述改性海藻酸钠、第二光引发剂、第二光交联剂和水混合,得到海藻酸钠光敏树脂体系;(3)将所述聚己内酯光敏树脂体系置于模具中进行第一固化,形成聚己内酯光敏树脂层;将所述海藻酸钠光敏树脂体系置于所述聚己内酯光敏树脂层表面进行第二固化,形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料;或者,将所述海藻酸钠光敏树脂体系置于模具中进行第三固化,形成海藻酸钠光敏树脂层;

将所述聚己内酯光敏树脂体系置于所述海藻酸钠光敏树脂层表面进行第四固化,形成聚己内酯光敏树脂层,得到聚己内酯/海藻酸钠复合材料;所述步骤(1)和步骤(2)没有先后顺序。本发明提供的制备方法,操作简单,适宜工业化生产。

[0021]

本发明制备的聚己内酯/海藻酸钠复合材料对于热和二价阳离子具有双重刺激响应性能,其中,聚己内酯光敏树脂层在37~50℃会产生收缩现象,而海藻酸钠光敏树脂层在该温度下不会产生形变,因而聚己内酯/海藻酸钠复合材料可以向聚己内酯光敏树脂层侧发生卷曲成管状结构,且具有较好的支撑性;将卷曲成的管状结构浸入钙离子溶液中,由于海藻酸钠分子中的钠离子被二价阳离子(如ca

2+

、sr

2+

或zn

2+

)置换,从而在海藻酸钠光敏树脂层中发生鳌合现象,由于海藻酸钠层的交联密度增加,从而导致聚己内酯光敏树脂层与海藻酸钠光敏树脂层之间的应力重新分配,导致管状结构重新变为平面结构;而且,本发明提供聚己内酯/海藻酸钠复合材料具有良好的生物相容性,使其可以用于制备生物医学材料,尤其是可以作为血管支架使用。如本发明实施例结果所示,本发明提供的聚己内酯/海藻酸钠复合材料在37℃去离子水中的响应速率≤10s,在钙离子溶液中的响应速率≤10min,拉伸强度≥2mpa,断裂伸长率≥75%。

附图说明

[0022]

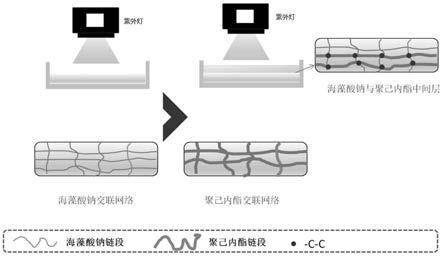

图1为实施例1制备的聚己内酯/海藻酸钠复合材料对热和钙离子的双重刺激响应效果图,其中,a为热响应,b为钙离子响应;

[0023]

图2为实施例2~4制备的不同长宽比的聚己内酯/海藻酸钠复合材料的热响应效果图,其中,a为长宽比为3:1,b为长宽比为2:1,c为长宽比为1:1;

[0024]

图3为实施例5制备聚己内酯/海藻酸钠复合材料的工艺流程图。

具体实施方式

[0025]

本发明提供了一种聚己内酯/海藻酸钠复合材料的制备方法,包括以下步骤:

[0026]

(1)将所述改性聚己内酯、第一光引发剂、第一光交联剂、紫外光吸收剂和可溶聚己内酯溶剂混合,得到聚己内酯光敏树脂体系;

[0027]

(2)将所述改性海藻酸钠、第二光引发剂、第二光交联剂和水混合,得到海藻酸钠光敏树脂体系;

[0028]

(3)将所述聚己内酯光敏树脂体系置于模具中进行第一固化,形成聚己内酯光敏树脂层;将所述海藻酸钠光敏树脂体系置于所述聚己内酯光敏树脂层表面进行第二固化,形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料;

[0029]

或者,将所述海藻酸钠光敏树脂体系置于模具中进行第三固化,形成海藻酸钠光敏树脂层;将所述聚己内酯光敏树脂体系置于所述海藻酸钠光敏树脂层表面进行第四固化,形成聚己内酯光敏树脂层,得到聚己内酯/海藻酸钠复合材料;

[0030]

所述步骤(1)和步骤(2)没有先后顺序。

[0031]

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

[0032]

本发明将所述改性聚己内酯、第一光引发剂、第一光交联剂、紫外光吸收剂和可溶聚己内酯溶剂混合,得到聚己内酯光敏树脂体系。

[0033]

在本发明中,所述改性聚己内酯的制备方法,优选包括以下步骤:将聚己内酯、第一含羰基改性剂、缚酸剂和可溶聚己内酯溶剂混合,进行酰化反应,得到改性聚己内酯。

[0034]

在本发明中,所述聚己内酯优选购买或自制得到。在本发明中,所述聚己内酯的制备方法优选包括以下步骤:在保护气氛下,将ε-己内酯、催化剂和链转移剂混合,进行开环聚合反应,得到聚己内酯。在本发明中,所述催化剂优选包括辛酸亚锡、busncl

3

、bu

2

sncl

2

和bu

3

sncl中的一种或几种。在本发明中,所述链转移剂优选包括乙二醇、季戊四醇和丙三醇中的一种或几种。本发明对于所述保护气氛没有特殊限定,采用本领域技术人员熟知的保护气氛即可,具体如氮气或氩气。在本发明中,所述溶剂、ε-己内酯和催化剂的摩尔比优选为1:(40~70):(0.12~0.14),更优选为1:(45~65):(0.125~0.135)。在本发明中,所述混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度和时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述开环聚合反应的温度优选为120~130℃,更优选为122~128℃,时间优选为16~24h,更优选为18~20h;所述开环聚合反应过程中,ε-己内酯在催化剂和链转移剂作用下生成聚己内酯。

[0035]

所述开环聚合反应后,本发明优选还包括将所述开环聚合反应体系趁热溶解于极性溶剂中,加入沉淀剂进行沉淀后固液分离,将所得固体产物进行干燥,得到聚己内酯。在本发明中,所述极性溶剂优选包括二氯甲烷、三氯甲烷或乙酸乙酯;所述沉淀剂优选包括正己烷或甲醇;所述沉淀剂进一步优选为冰沉淀剂,所述冰沉淀剂的温度优选为0~5℃,更优选为0℃;加入沉淀剂的作用是使聚合物析出;所述聚己内酯物质的量、极性溶剂体积和沉淀剂体积的比优选为1mol:25~50ml:50~100ml,更优选为1mol:30~40ml:70~90ml。本发明对于所述固液分离的方式没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如过滤或抽滤。在本发明中,所述干燥的方式优选为真空干燥;所述干燥的温度优选为30~60℃,时间优选为12~24h。

[0036]

在本发明中,所述聚己内酯的数均分子量优选为3500~16000,更优选为4000~4500。

[0037]

得到聚己内酯后,本发明将聚己内酯、第一含羰基改性剂、缚酸剂和可溶聚己内酯溶剂混合,进行酰化反应,得到改性聚己内酯。

[0038]

在本发明中,所述第一含羰基改性剂改性优选包括甲基丙烯酸酐、丙烯酰氯或丙烯酸酐。在本发明中,所述缚酸剂优选包括三乙胺。在本发明中,所述聚己内酯、缚酸剂和第一含羰基改性剂的摩尔比优选为1:(2~4):(3~6),更优选为1:(2.5~3.5):(3.5~5.5),最优选为1:(3~3.5):(4~5)。本发明对于所述可溶聚己内酯溶剂没有特殊限定,能够将聚己内酯溶解即可,具体如三氯甲烷、二氯甲烷或乙酸乙酯;所述聚己内酯的质量和可溶聚己内酯溶剂的体积的比优选为1g:(10~30)ml,更优选为1g:(15~25)ml,最优选为1g:(15~20)ml。本发明对于所述保护气氛没有特殊限定,采用本领域技术人员熟知的保护气氛即可,具体如氮气或氩气。

[0039]

在本发明中,所述混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度没有特殊限定,能够将原料混合均匀即可。在本发明中,所述混合的顺序优选为将聚己内酯和溶剂第一混合,得到聚己内酯溶液;将所述聚己内酯溶液和缚酸剂第二混合,得到混合溶液;将第一含羰基改性剂加入到所述混合溶液中。本发明对于所述第一混合的时间没有特殊限定,能够将聚己内酯溶解于溶剂中即可。在本发明中,所述第二混合的时间优选为20~

40min,更优选为30min。本发明利用的第一含羰基改性剂均为液体,所述第一含羰基改性剂的加入方式优选为滴加;本发明对于所述滴加的速度没有特殊限定,逐滴加入即可。

[0040]

在本发明中,所述酰化反应优选包括依次进行的第一酰化反应和第二酰化反应。在本发明中,所述第一酰化反应的温度优选为0~5℃,更优选为0℃,时间优选为10~30h,更优选为12~24h,本发明在上述温度下进行第一酰化反应能够抑制酰化反应的速度。在本发明中,所述第二酰化反应的温度优选为室温,时间优选为10~48h,更优选为12~24h;所述第二酰化反应过程生成甲基丙烯酰化聚己内酯。

[0041]

所述酰化反应后,本发明优选还包括将所述酰化反应体系进行第一固液分离,在所得第一液相组分中加入第一沉淀剂进行第一沉淀,将所得沉淀产物溶解于有机溶剂后进行第二固液分离,在所得第二液相组分中加入第二沉淀剂进行第二沉淀后第三固液分离,将所得固相产物进行干燥,得到改性聚己内酯。本发明对于所述第一固液分离、第二固液分离和第三固液分离的方式没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如过滤或抽滤。在本发明中,所述第一固液分离和第二固液分离的目的是除去副产物盐;所述第三固液分离的目的是将改性聚己内酯分离出来。在本发明中,所述第一沉淀剂和第二沉淀剂独立地优选为正己烷或甲醇;本发明对于所述第一沉淀剂或第一沉淀剂的用量没有特殊限定,能够除去未反应的改性剂即可;所述第一沉淀剂和第二沉淀剂的温度独立地优选为0~5℃,更优选为0℃。在本发明中,所述干燥的方式优选为真空干燥;所述干燥的温度优选为30~60℃,时间优选为12~24h。

[0042]

在本发明中,所述第一光引发剂优选包括2-羟基-2-甲基丙苯酮或2-羟基-4

’-

(2-羟乙氧基)-2-甲基苯丙酮。在本发明中,所述紫外光吸收剂优选包括苏丹i或邻羟基苯甲酸苯酯。在本发明中,所述第一光交联剂优选包括n-乙烯基吡咯烷酮或甲基丙烯酸羟乙酯。在本发明中,所述第一光引发剂引发光聚合反应,使得改性聚己内酯与第一光交联剂反应,紫外光吸收剂的加入能够加深固化反应的深度。

[0043]

在本发明中,所述改性聚己内酯、第一光引发剂、第一光交联剂和紫外光吸收剂的质量比优选为1:(0~0.4):(0.03~0.08):(0.0002~0.0004),更优选为1:(0.05~0.3):(0.04~0.07):(0.00025~0.00035),最优选为1:(0.1~0.2):(0.05~0.03):(0.0003~0.00032)。

[0044]

本发明对于所述可溶聚己内酯溶剂没有特殊限定,能够将聚己内酯溶解即可,具体如三氯甲烷、二氯甲烷或乙酸乙酯;所述改性聚己内酯的质量和可溶聚己内酯溶剂的体积的比优选为1g:(1~5)ml,更优选为1g:(1.5~4)ml,最优选为1g:(1.5~3)ml。

[0045]

在本发明中,所述混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度没有特殊限定,能够将原料混合均匀即可。在本发明中,所述混合的顺序优选为将改性聚己内酯和可溶聚己内酯溶剂第三混合,得到改性聚己内酯溶液;将所述改性聚己内酯溶液、第一光引发剂、第一光交联剂和紫外光吸收剂第四混合。在本发明中,当所述聚己内酯光敏树脂的制备原料包括第一光交联剂时,所述第四混合时优选还包括第一光交联剂。本发明对于所述第三混合的时间没有特殊限定,能够将改性聚己内酯溶解于可溶聚己内酯溶剂中即可。在本发明中,所述第四混合的时间优选为10~20min,更优选为15min。

[0046]

本发明将改性海藻酸钠、第二光引发剂、第二光交联剂和水混合,得到海藻酸钠光敏树脂体系。

[0047]

在本发明中,所述改性海藻酸钠的制备方法,优选包括以下步骤:将海藻酸钠、第二含羰基改性剂、无机碱性试剂和水混合,进行酰化反应,得到改性海藻酸钠。

[0048]

在本发明中,所述第二含羰基改性剂改性优选包括甲基丙烯酸酐、丙烯酰氯或丙烯酸酐。在本发明中,所述无机碱性试剂优选为氢氧化物,所述氢氧化物优选为氢氧化钠或氢氧化钾;所述无机碱性试剂优选以固体或溶液形式使用;所述无机碱性试剂的溶液的浓度优选为7~8mol/l;本发明对于所述碱性试剂的用量没有特殊限定,能够将体系的ph值调节至7~8即可。

[0049]

在本发明中,所述混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度和时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述混合的顺序优选包括将海藻酸钠和水第五混合,得到海藻酸钠溶液;将所述海藻酸钠溶液和无机碱性试剂第六混合至体系ph值为7~8,然后加入第二含羰基改性剂第七混合。本发明利用的第一含羰基改性剂均为液体,所述第一含羰基改性剂的加入方式优选为滴加;本发明对于所述滴加的速度没有特殊限定,逐滴加入即可。

[0050]

在本发明中,所述酰化反应的温度优选为0~4℃,更优选为1~3℃,时间优选为24~48h,更优选为30~40h。

[0051]

所述酰化反应后,本发明优选还包括将所述酰化反应的体系进行沉淀后固液分离,重复沉淀-固液分离至体系中的甲基丙烯酸酐被完全去除。在本发明中,所述沉淀加入的沉淀剂优选为无水乙醇。本发明对于所述固液分离的方式没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如抽滤。本发明对于所述沉淀-固液分离的重复次数没有特殊限定,能够将甲基丙烯酸酐被完全去除即可。

[0052]

在本发明中,所述第二光引发剂优选包括2-羟基-2-甲基丙苯酮或2-羟基-4

’-

(2-羟乙氧基)-2-甲基苯丙酮。在本发明中,所述光交联剂优选包括聚乙二醇二丙烯酸酯或甲基丙烯酸羟乙酯。在本发明中,所述改性海藻酸钠、第二光引发剂和光交联剂的质量比优选为1:(0.03~0.08):(0.001~0.10),更优选为1:(0.04~0.07):(0.01~0.08),最优选为1:(0.05~0.07):(0.02~0.07)。在本发明中,所述水优选为去离子水;所述改性海藻酸钠的质量和水的体积的比优选为1g:(20~49)ml,更优选为1g:(22~40)ml,最优选为1g:(24~30)ml。

[0053]

在本发明中,所述混合的方式优选为搅拌混合,本发明对于所述搅拌混合的速度和时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述混合的顺序优选包括将改性海藻酸钠和水第八混合,得到改性海藻酸钠溶液;将所述改性海藻酸钠溶液、第二光引发剂和光交联剂第九混合。

[0054]

得到聚己内酯光敏树脂体系和海藻酸钠光敏树脂体系后,本发明将所述聚己内酯光敏树脂体系置于模具中进行第一固化,形成聚己内酯光敏树脂层;将所述海藻酸钠光敏树脂体系置于所述聚己内酯光敏树脂层表面进行第二固化,形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料;或者,将所述海藻酸钠光敏树脂体系置于模具中进行第三固化,形成海藻酸钠光敏树脂层;将所述聚己内酯光敏树脂体系置于所述海藻酸钠光敏树脂层表面进行第四固化,形成聚己内酯光敏树脂层,得到聚己内酯/海藻酸钠复合材料。

[0055]

在本发明中,所述聚己内酯光敏树脂体系和海藻酸钠光敏树脂体系置于模具中前均优选进行搅拌处理,本发明对于所述搅拌的速度和时间没有特殊限定,能够将聚己内酯

光敏树脂体系或海藻酸钠光敏树脂体系搅拌均匀即可。本发明对于所述模具的材质没有特殊限定,采用本领域技术人员熟知的模具即可。在本发明的实施例中,所述模具优选为聚四氟乙烯模具。

[0056]

在本发明中,所述第一固化、第二固化、第三固化和第四固化均优选在紫外光照射下进行,所述紫外光的辐射强度独立地优选为8~30mw/cm

2

,更优选为10~25mw/cm

2

,最优选为15~20mw/cm

2

;所述第一固化、第二固化、第三固化和第四固化的温度独立地优选为25~50℃,更优选为30~45℃,最优选为35~40℃;时间独立地优选为10~30s,更优选为15~25s,最优选为20~25s。

[0057]

在本发明中,所述第一固化~第四固化过程中,均由紫外光引发剂引发自由基聚合反应。

[0058]

在本发明中,所述聚己内酯光敏树脂层与海藻酸钠光敏树脂层之间主要是依靠两层中未完全反应的双键连接的。在第一固化过程中,聚己内酯光敏树脂层中的聚己内酯并未完全被固化,在第二固化中,聚己内酯层中未完全反应的双键在紫外光的照射下继续和界面处的海藻酸钠中的双键由紫外光引发剂引发自由基聚合反应,从而将使聚己内酯光敏树脂层与海藻酸钠光敏树脂层牢固的连接在一起;或者,在第三固化过程中未完全被固化,在第四固化过程中,海藻酸钠中的未反应的双键继续与界面处聚己内酯层中的双键在紫外光的照射下和的进行自由基聚合反应,从而将使海藻酸钠光敏树脂层和聚己内酯光敏树脂层牢固的连接在一起。

[0059]

本发明提供了上述技术方案所述制备方法制备的聚己内酯/海藻酸钠复合材料。

[0060]

在本发明中,所述聚己内酯光敏树脂层的厚度优选为0.1~0.17mm,更优选为0.13~0.15mm。在本发明中,所述海藻酸钠光敏树脂层的厚度优选为0.1~0.13mm,更优选为0.1~0.12mm。在本发明中,所述聚己内酯光敏树脂层和海藻酸钠光敏树脂层的厚度比优选为1:(0.5~1),更优选为1:(0.6~0.9),最优选为1:(0.7~0.8)。在本发明中,所述聚己内酯光敏树脂层越厚,所述聚己内酯/海藻酸钠复合材料在37~50℃的去离子水中的卷曲程度越明显。

[0061]

在本发明中,所述聚己内酯/海藻酸钠复合材料的形状优选为长方体;所述长方体的长宽比优选为1:(1~3),更优选为1:1、1:2或1:3。在本发明中,所述聚己内酯/海藻酸钠复合材料的长宽比越大,所述聚己内酯/海藻酸钠复合材料在37~50℃的去离子水中的卷曲程度越明显。

[0062]

本发明还提供了上述技术方案所述聚己内酯/海藻酸钠复合材料在制备生物医学材料中的应用。

[0063]

在本发明中,聚己内酯光敏树脂层在37~50℃会产生收缩现象,而海藻酸钠光敏树脂层在该温度下不会产生形变,因而聚己内酯/海藻酸钠复合材料可以向聚己内酯光敏树脂层侧发生卷曲成管状结构,且具有较好的支撑性;将卷曲成的管状结构浸入钙离子溶液中,由于海藻酸钠分子中的钠离子被钙离子置换,从而在海藻酸钠光敏树脂层中发生的鳌合现象,由于海藻酸钠层的交联密度增加,从而导致聚己内酯光敏树脂层与海藻酸钠光敏树脂层之间的应力重新分配,导致管状结构重新变为平面结构。而且,本发明提供聚己内酯/海藻酸钠复合材料具有良好的生物相容性和力学性能,使其可以用于制备生物医学材料,尤其是可以作为血管支架使用。

[0064]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0065]

实施例1

[0066]

(1)在n

2

保护下,将ε-己内酯(39.95g,0.35mol,38.79ml)、乙二醇(5.02

×

10-3

mol,0.28ml)和辛酸亚锡(7.10

×

10-4

mol,0.23ml)搅拌均匀,在130℃条件下开环聚合反应20h,反应结束后趁热将反应产物溶于的二氯甲烷(250ml)中后置于冰正己烷(0℃)中进行沉淀,抽滤后将所得的白色粉末在30℃条件下真空干燥12h,得到聚己内酯(数据分子量为3747)。

[0067]

(2)在n

2

保护下,将聚己内酯(5.12g,1.37

×

10-3

mol)溶解于二氯甲烷(100ml)中,加入三乙胺(5.47

×

10-3

mol,0.76ml)搅拌混合30min,逐滴加入丙烯酰氯(9.72

×

10-3

mol,0.79ml),滴加完毕后在冰浴条件下(0℃)反应12h后升至室温继续反应24h,反应结束后过滤,将所得液体组分置于正己烷(100ml,0℃)中进行沉淀,过滤,将所得的固体产物溶解于乙酸乙酯(70ml)中后过滤,将所得液体组分置于正己烷(250ml,0℃)中进行沉淀,过滤,将所得固体组分60℃条件下真空干燥12h,得到改性聚己内酯。

[0068]

(3)将改性聚己内酯(0.2g)溶解于三氯甲烷(317.5μl)中,加入n-乙烯基吡咯烷酮(79.99mg,76.92μl)、2-羟基-2-甲基丙苯酮(28mg,26μl)和苏丹i(0.1mg)搅拌混合10min,得到聚己内酯光敏树脂体系。

[0069]

(4)将海藻酸钠(5g)溶解于去离子水(245ml)中,利用naoh溶液(8mol/l)调节ph值至8,逐滴加入甲基丙烯酸酐(154.75g,149.52ml),滴加完毕后在4℃条件下酰化反应24h,得到改性海藻酸钠。

[0070]

(5)将改性海藻酸钠(0.4g)溶解于去离子水(9.6ml)中,加入聚乙二醇二丙烯酸酯(40mg,26.32μl)和2-羟基-2-甲基丙苯酮(12mg,11.14μl)搅拌混合10min,得到海藻酸钠光敏树脂体系。

[0071]

(6)将聚己内酯光敏树脂体系充分搅拌后置于聚四氟乙烯模具中,在40℃条件下静置15min后置于紫外光箱(25℃、紫外光辐射强度为30mw/cm

2

)中第一固化30s形成聚己内酯光敏树脂层;将海藻酸钠光敏树脂体系搅拌均匀后加入至聚己内酯光敏树脂层表面,然后将模具放入紫外光箱(25℃、紫外光辐射强度为30mw/cm

2

)中第二固化120s形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料(长宽比为2:1,聚己内酯光敏树脂层的厚度为0.1mm,海藻酸钠光敏树脂层的厚度为0.1mm)。

[0072]

热响应:将本实施例制备的聚己内酯/海藻酸钠复合材料浸没于37℃的去离子水中,发现聚己内酯层会因为对热响应而产生弯曲(如图1中a所示),响应时间为3s;

[0073]

钙离子响应:将上述弯曲的聚己内酯/海藻酸钠复合材料置于0.01mmol/ml的钙离子溶液中,由于在海藻酸钠层中发生的钙离子鳌合从而导致双层的弯曲结构会变成平面形状(如图1中b所示),响应时间为8min。

[0074]

力学性能:采用gb/t1040-92方法测试拉伸强度,采用gb/t1040-92方法测试断裂伸长率;本实施例制备的聚己内酯光敏树脂层的拉伸强度为4mpa,断裂伸长率为100%。

[0075]

实施例2

[0076]

(1)在n

2

保护下,将ε-己内酯(79.91g,0.7mol,77.58ml)、乙二醇(0.01mol,

0.56ml)和辛酸亚锡(0.56g,1.39

×

10-3

mol,0.45ml)搅拌均匀,在130℃条件下开环聚合反应24h,反应结束后趁热将反应产物溶于的二氯甲烷(50ml)中后置于冰正己烷(5℃)中进行沉淀,抽滤后将所得的白色粉末在35℃条件下真空干燥24h,得到聚己内酯(数据分子量为16460)。

[0077]

(2)在n

2

保护下,将聚己内酯(10g,6.08

×

10-4

mol)溶解于二氯甲烷(50ml)中,加入三乙胺(2.45

×

10-3

mol,0.34ml)搅拌混合30min,逐滴加入丙烯酰氯(4.31

×

10-3

mol,0.35ml),滴加完毕后在冰浴条件下(0℃)反应12h后升至室温继续反应12h,反应结束后过滤,将所得液体组分置于正己烷(200ml,1℃)中进行沉淀,过滤,将所得的固体产物溶解于乙酸乙酯(50ml)中后过滤,将所得液体组分置于正己烷(250ml,1℃)中进行沉淀,过滤,将所得固体组分在60℃条件下真空干燥12h,得到改性聚己内酯。

[0078]

(3)在海藻酸钠(2g)溶解于去离子水(98ml)中,利用naoh溶液(8mol/l)调节ph值至8,逐滴加入甲基丙烯酸酐(61.60g,59.52ml),滴加完毕后在0℃条件下酰化反应24h,得到改性海藻酸钠。

[0079]

(4)将改性聚己内酯(0.2g)溶解于三氯甲烷(317.5μl)中,加入n-乙烯基吡咯烷酮(60mg,57.69μl)、2-羟基-2-甲基丙苯酮(22.77mg,21.14μl)和苏丹i(0.1mg)搅拌混合15min,得到聚己内酯光敏树脂体系。

[0080]

(5)将改性海藻酸钠(0.4g)溶解于去离子水(9.6ml)中,加入聚乙二醇二丙烯酸酯(40mg,26.32μl)和2-羟基-2-甲基丙苯酮(32mg,29.71μl)搅拌混合20min,得到海藻酸钠光敏树脂体系。

[0081]

(6)将聚己内酯光敏树脂体系充分搅拌后置于聚四氟乙烯模具中,在25℃条件下静置45min后置于紫外光箱(27℃、紫外光辐射强度为30mw/cm

2

)中第一固化45s形成聚己内酯光敏树脂层;将海藻酸钠光敏树脂体系搅拌均匀后加入至聚己内酯光敏树脂层表面,然后将模具放入紫外光箱(27℃、紫外光辐射强度为30mw/cm

2

)中第二固化180s形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料(长宽比为3:1,聚己内酯光敏树脂层的厚度为0.15mm,海藻酸钠光敏树脂层的厚度为0.12mm)。

[0082]

热响应:将本实施例制备的聚己内酯/海藻酸钠复合材料浸没于40℃的去离子水中,发现聚己内酯层会因为对热响应而产生弯曲,响应时间为7s;

[0083]

钙离子响应:将上述弯曲的聚己内酯/海藻酸钠复合材料置于0.05mmol/ml的钙离子溶液中,由于在海藻酸钠层中发生的钙离子鳌合从而导致双层的弯曲结构会变成平面形状,响应时间7min。

[0084]

力学性能:采用gb/t1040-92方法测试拉伸强度,采用gb/t1040-92方法测试断裂伸长率;本实施例制备的聚己内酯光敏树脂层的拉伸强度为6.25mpa,断裂伸长率为234.86%。

[0085]

实施例3

[0086]

按照实施例2的方法制备聚己内酯/海藻酸钠复合材料,与实施例2的区别在于,聚己内酯/海藻酸钠复合材料的长宽比为2:1。

[0087]

实施例4

[0088]

按照实施例2的方法制备聚己内酯/海藻酸钠复合材料,与实施例2的区别在于,聚己内酯/海藻酸钠复合材料的长宽比为1:1。

[0089]

图2为实施例2~4制备的不同长宽比的聚己内酯/海藻酸钠复合材料的热响应效果图,其中,a为长宽比为3:1,b为长宽比为2:1,c为长宽比为1:1。由图2可知,当长宽比越大,聚己内酯/海藻酸钠复合材料对热响应的卷曲程度越好。

[0090]

实施例5

[0091]

按照图3所示的工艺流程图制备。

[0092]

(1)在海藻酸钠(5g)溶解于去离子水(245ml)中,利用naoh溶液(8mol/l)调节ph值至8,逐滴加入甲基丙烯酸酐(154.75g,149.52ml),滴加完毕后在0℃条件下酰化反应24h,得到改性海藻酸钠。

[0093]

(2)将改性海藻酸钠(0.2g)溶解于去离子水(4.8ml)中,加入聚乙二醇二丙烯酸酯(20mg,13.16μl)和2-羟基-2-甲基丙苯酮(22mg,20.43μl)搅拌混合10min,得到海藻酸钠光敏树脂体系。

[0094]

(3)在n

2

保护下,将ε-己内酯(39.95g,0.35mol,38.79ml)、乙二醇(5.02

×

10-3

mol,0.28ml)和辛酸亚锡(0.29g,7.1

×

10-4

mol,0.23ml)搅拌均匀,在130℃条件下开环聚合反应20h,反应结束后趁热将反应产物溶于的二氯甲烷(200ml)中后置于冰正己烷(0℃)中进行沉淀,抽滤后将所得的白色粉末在60℃条件下真空干燥12h,得到聚己内酯(分子量为5400)。

[0095]

(4)在n

2

保护下,将聚己内酯(15g,2.77

×

10-3

mol)溶解于二氯甲烷(100ml)中,加入三乙胺(0.011mol,1.51ml)搅拌混合30min,逐滴加入丙烯酰氯(0.019mol,1.574ml),滴加完毕后在冰浴条件下(0℃)反应15h后升至室温继续反应24h,反应结束后过滤,将所得液体组分置于正己烷(300ml,0℃)中进行沉淀,过滤,将所得的固体产物溶解于乙酸乙酯(50ml)中后过滤,将所得液体组分置于正己烷(300ml,0℃)中进行沉淀,过滤,将所得固体组分在30℃条件下干燥48h,得到改性聚己内酯)。

[0096]

(5)将改性聚己内酯(0.2g)溶解于三氯甲烷(317.5μl)中,加入n-乙烯基吡咯烷酮(29.60mg,28.46μl)、2-羟基-2-甲基丙苯酮(24mg,22.28μl)和苏丹i(0.1mg)搅拌混合20min,得到聚己内酯光敏树脂体系。

[0097]

(6)将聚己内酯光敏树脂体系充分搅拌后置于聚四氟乙烯模具中,在25℃条件下静置90min后置于紫外光箱(28℃、紫外光辐射强度为30mw/cm

2

)中第一固化45s形成聚己内酯光敏树脂层;将海藻酸钠光敏树脂体系搅拌均匀后加入至聚己内酯光敏树脂层表面,然后将模具放入紫外光箱(28℃、紫外光辐射强度为30mw/cm

2

)中第二固化60s形成海藻酸钠光敏树脂层,得到聚己内酯/海藻酸钠复合材料(长宽比为1:1,聚己内酯光敏树脂层的厚度为0.12mm,海藻酸钠光敏树脂层的厚度0.12mm)。

[0098]

热响应:将本实施例制备的聚己内酯/海藻酸钠复合材料浸没于50℃的去离子水中,发现聚己内酯层会因为对热响应而产生弯曲,响应时间为5s;

[0099]

钙离子响应:将上述弯曲的聚己内酯/海藻酸钠复合材料置于0.5mmol/ml的钙离子溶液中,由于在海藻酸钠层中发生的钙离子鳌合从而导致双层的弯曲结构会变成平面形状,响应时间为6min。

[0100]

力学性能:采用gb/t1040-92方法测试拉伸强度,采用方法测试断裂伸长率;本实施例制备的聚己内酯光敏树脂层的拉伸强度为2.7mpa,断裂伸长率为123%。

[0101]

对比例1

[0102]

按照实施例5的方法制备聚己内酯/海藻酸钠复合材料,与实施例5的区别在于:步骤(1)中开环聚合反应时间为48h,得到的聚己内酯分子量为6700;步骤(2)中三乙胺用量为1.25ml,丙烯酰氯用量为1.3ml;步骤(3)中将2-羟基-2-甲基丙苯酮替换为安息香二甲醚(10mg);步骤(4)中,酰化反应的温度为4℃;步骤(5)中,不加聚乙二醇二丙烯酸酯,将2-羟基-2-甲基丙苯酮替换为安息香二甲醚(10mg),步骤(6)中第一固化的时间为30min,第二固化的时间为15min。

[0103]

热响应:将本对比例制备的聚己内酯/海藻酸钠复合材料浸没于50℃的去离子水中,发现聚己内酯层会因为对热响应而产生弯曲,响应时间为20s;

[0104]

钙离子响应:将上述弯曲的聚己内酯/海藻酸钠复合材料置于0.5mmol/ml的钙离子溶液中,由于在海藻酸钠层中发生的钙离子鳌合从而导致双层的弯曲结构会变成平面形状,响应时间为40min。

[0105]

力学性能:采用gb/t1040-92方法测试拉伸强度,采用gb/t1040-92方法测试断裂伸长率;本对比例制备的聚己内酯光敏树脂层的拉伸强度为5mpa,断裂伸长率为117%。

[0106]

通过比较实施例5和对比例1可知,使用安息香二甲醚作为光引发剂,聚己内酯光敏树脂以及海藻酸钠光敏树脂的固化时间均增长,且如果在海藻酸钠树脂中不加入光交联剂聚乙二醇二丙烯酸酯,海藻酸钠的交联密度降低。

[0107]

通过测试溶胀度(q)研究交联网络结构的交联度,溶胀度(q)是将样品在25℃去离子水中溶胀24h,称量溶胀前后的样品质量,公式如式(1)所示:

[0108][0109]

其中,ρ

1

为溶胀介质溶剂的密度,单位为g/ml;ρ

2

为聚合物的密度,单位为g/ml;m

s

是溶胀后样品的质量,单位为mg;m

iso

是溶胀前样品的质量,单位为mg。对比例1和实施例5制备的海藻酸钠光敏树脂层的密度、溶胀前后的质量以及溶胀度如表1所示:

[0110]

表1对比例1和实施例5制备的海藻酸钠光敏树脂层的密度、溶胀前后的质量以及溶胀度

[0111] 对比例1实施例5m

s

255.4mg134.1mgm

iso

23.5mg17.3mgρ

1

1g/ml1g/mlρ

2

0.9g/ml0.77g/mlq11964.5%976.8%

[0112]

由表1可知,不加入光交联剂的的海藻酸钠光敏树脂层的溶胀度为11964.5%,加入光交联剂的海藻酸钠光敏树脂层的溶胀度为976.8%,说明,加入光交联剂能够提高海藻酸钠的交联度。

[0113]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让