一种汽车座椅悬膜用TPU薄膜及其制备方法与流程

2021-02-02 13:02:21|

2021-02-02 13:02:21| 369|

369| 起点商标网

起点商标网

一种汽车座椅悬膜用tpu薄膜及其制备方法

技术领域

[0001]

本发明属于聚氨酯材料技术领域,具体涉及一种汽车座椅悬膜用tpu薄膜及其制备方法。

背景技术:

[0002]

热塑性聚氨酯弹性体(tpu)是一种以低聚物二醇、二异氰酸酯及小分子扩链剂为基本原料聚合而成的嵌段型高分子材料,其既具有塑料的热可塑性和力学强度,又具有橡胶的弹性,具有力学强度高、硬度范围较宽、柔韧性好等优点。而且,其原材料品种的多样,分子结构的可调整性强,产品性能可以根据需要进行设计。这使得tpu被广泛应用于弹性体、泡沫塑料、涂料、胶黏剂、鞋材、运动器械等领域。

[0003]

随着汽车行业的飞速发展,消费者在购车时不仅仅只是看重汽车的性能和外观,越来越多的消费者对汽车内饰材料的美观、功能性提出了更高的要求,汽车内饰材料已经成为影响汽车整车品质和档次的重要因素。目前,常用的汽车内饰材料有pvc(聚氯乙烯)、pp(聚丙烯)、pa(聚酰胺)、pbt(聚对苯二甲酸丁二醇酯)、abs(丙烯腈-丁二烯-苯乙烯嵌段共聚物)等。tpu因其优良的弹性和柔韧性,在汽车内饰领域也占有重要地位,例如用于汽车仪表盘的tpu热熔胶、用于汽车座椅悬膜的tpu薄膜等。

[0004]

由于汽车座椅会经常受到人体的倚靠、挤压、摩擦,因此其除了要求材料具有较高的柔韧性以提高人体的舒适度外,对表皮材料的耐磨性、强度、粘结性能也有较高要求。如果材料上述性能不足,就容易发生磨损、起皮、开裂现象,影响汽车的质量。而普通的tpu材料材质偏软,其抗撕裂性和耐磨性不足。因此,针对汽车座椅悬膜的应用,还需要对tpu进行改性,以使其满足上述性能的需求。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的在于提供一种汽车座椅悬膜用tpu薄膜及其制备方法。该tpu薄膜具有良好的耐磨性、拉伸强度、抗撕裂性和粘结性,适合用于汽车座椅悬膜中。

[0006]

为达此目的,本发明采用以下技术方案:

[0007]

第一方面,本发明提供一种汽车座椅悬膜用tpu薄膜,所述tpu薄膜包括如下重量份数的原料组分:

[0008]

二异氰酸酯30-40份、聚二元醇60-80份、聚酰亚胺微球10-20份、硅烷偶联剂改性的纳米陶瓷颗粒1-3份、扩链剂3-8份和催化剂0.1-1份。

[0009]

聚酰亚胺是酸酐和二胺的缩聚产物,其分子结构稳定,刚性大,强度高;聚酰亚胺微球表面富含氨基或羧基,能够与异氰酸酯基反应,一方面起到物理交联点的作用,另一方面能提高tpu耐磨性。纳米陶瓷颗粒为无机陶瓷材料,其强度高,能够显著提高tpu材料的耐磨性;且硅烷偶联剂改性的纳米陶瓷颗粒与tpu基材相容性好,能够通过表面基团与tpu基材键合,纳米陶瓷颗粒粒径较小,可以填充在大粒径的聚酰亚胺微球之间的缝隙中,进一步

增强tpu材料的内聚力。本发明通过聚酰亚胺微球和硅烷偶联剂改性的纳米陶瓷颗粒在特定的比例下与其他组分配合,从而得到了一种具有良好耐磨性、拉伸强度、抗撕裂性和粘结性的tpu薄膜。

[0010]

本发明中,若聚酰亚胺微球或硅烷偶联剂改性的纳米陶瓷颗粒的含量过低,容易导致tpu薄膜的耐磨性、拉伸强度和抗撕裂性下降。若聚酰亚胺微球的含量过高,并不能再明显提升tpu薄膜的耐磨性、拉伸强度和抗撕裂性,反而容易导致tpu薄膜的硬度较高,韧性和粘结性下降,不能满足汽车座椅悬膜的应用要求。若硅烷偶联剂改性的纳米陶瓷颗粒的含量过高,则其容易团聚,导致tpu薄膜的拉伸强度和抗撕裂性下降;且硅烷偶联剂改性的纳米陶瓷颗粒过多,容易减少tpu材料与基材的接触面积,导致tpu薄膜的粘结性下降。

[0011]

本发明中,所述二异氰酸酯的重量份数为30-40份,例如可以是30份、31份、32份、33份、34份、35份、36份、37份、38份、39份或40份等。

[0012]

所述聚二元醇的重量份数为60-80份,例如可以是60份、61份、62份、63份、64份、65份、66份、67份、68份、69份、70份、72份、73份、75份、76份、78份或80份等。

[0013]

所述聚酰亚胺微球的重量份数为10-20份,例如可以是10份、11份、12份、13份、14份、15份、16份、17份、18份、19份或20份等。

[0014]

所述纳米陶瓷颗粒的重量份数为1-3份,例如可以是1份、1.2份、1.3份、1.5份、1.6份、1.8份、2份、2.2份、2.3份、2.5份、2.6份、2.8份或3份等等。

[0015]

所述扩链剂的重量份数为3-8份,例如可以是3份、3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份、7.5份或8份等。

[0016]

所述催化剂的重量份数为0.1-1份,例如可以是0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份或1份等。

[0017]

以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选地技术方案,可以更好地达到和实现本发明的目的和有益效果。

[0018]

作为本发明的优选技术方案,所述二异氰酸酯包括50-70wt%(例如可以是50wt%、52wt%、53wt%、55wt%、56wt%、58wt%、60wt%、62wt%、63wt%、65wt%、66wt%、68wt%或70wt%等)的芳族二异氰酸酯和30-50wt%(例如可以是30wt%、32wt%、33wt%、35wt%、36wt%、38wt%、40wt%、42wt%、43wt%、45wt%、46wt%、48wt%或50wt%等)脂族二异氰酸酯。

[0019]

优选地,所述芳族二异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯和对苯二异氰酸酯中的一种或至少两种的组合。

[0020]

优选地,所述脂族二异氰酸酯选自六亚甲基二异氰酸酯、1,4-环己烷二异氰酸酯、环己烷二亚甲基二异氰酸酯和异佛尔酮二异氰酸酯中的一种或至少两种的组合。

[0021]

作为本发明的优选技术方案,所述聚二元醇的数均分子量为1000-4000;例如可以是1000、1200、1500、1800、2000、2200、2500、2800、3000、3200、3500、3800或4000等。

[0022]

优选地,所述聚二元醇包括80-90wt%(例如可以是80wt%、81wt%、82wt%、83wt%、84wt%、85wt%、86wt%、87wt%、88wt%、89wt%或90wt%等)聚醚二元醇和10-20wt%(例如可以是10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%等)聚酯二元醇。

[0023]

采用特定比例的芳族二异氰酸酯和脂族二异氰酸酯配合,聚醚二元醇和聚酯二元

醇配合,有助于平衡tpu薄膜的强度和粘结性,使其兼具良好的拉伸强度、抗撕裂性和粘结性。

[0024]

优选地,所述聚醚二元醇选自聚乙二醇、聚氧化丙烯二醇或聚四氢呋喃二醇中的一种或至少两种的组合。

[0025]

优选地,所述聚酯二元醇选自聚己二酸乙二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸己二醇酯二醇、聚己二酸环己二醇酯二醇中的一种或至少两种的组合。

[0026]

作为本发明的优选技术方案,所述聚酰亚胺微球的粒径为10-40μm;例如可以是10μm、15μm、20μm、25μm、30μm、35μm或40μm等。

[0027]

优选地,所述聚酰亚胺微球是氨基封端的聚酰亚胺微球。

[0028]

作为本发明的优选技术方案,所述硅烷偶联剂改性的纳米陶瓷颗粒的粒径为50-200nm;例如可以是50nm、60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm、150nm、160nm、180nm或200nm等。

[0029]

优选地,所述纳米陶瓷颗粒的材料选自二氧化硅、二氧化钛和氧化铝中的一种或至少两种的组合。

[0030]

优选地,所述硅烷偶联剂为γ-氨丙基三甲氧基硅烷和/或γ-氨丙基三乙氧基硅烷。

[0031]

作为本发明的优选技术方案,所述扩链剂选自1,4-丁二醇、1,6-己二醇、二甘醇、二乙氨基乙醇、n,n-二羟基(二异丙基)苯胺和乙二胺中的一种或至少两种的组合。

[0032]

作为本发明的优选技术方案,所述催化剂选自三乙醇胺、n-甲基吗琳、n,n'-双吗琳基二乙基醚、四正丁基锡、氯化亚锡、辛酸亚锡、羟基三甲基锡和二丁基二月桂酸锡中的一种或至少两种的组合。

[0033]

第二方面,本发明提供一种第一方面所述的tpu薄膜的制备方法,所述制备方法包括如下步骤:

[0034]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒混合并脱水;

[0035]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,边反应边挤出,经流延、层压后,形成所述tpu薄膜。

[0036]

作为本发明的优选技术方案,步骤(1)中所述混合是在高速混合机中进行。

[0037]

优选地,所述高速混合机的转速为300-500r/min,例如可以是300r/min、320r/min、350r/min、380r/min、400r/min、420r/min、450r/min、480r/min或500r/min等;所述混合的时间为20-40min,例如可以是20min、22min、25min、28min、30min、32min、35min、38min或40min等。

[0038]

优选地,步骤(1)中所述脱水是在真空条件下进行。

[0039]

优选地,步骤(2)中所述挤出机的喂料段温度为100-130℃(例如可以是100℃、102℃、105℃、108℃、110℃、112℃、115℃、118℃、120℃、122℃、125℃、128℃或130℃等),混合段温度为130-160℃(例如可以是130℃、132℃、135℃、138℃、140℃、142℃、145℃、148℃、150℃、152℃、155℃、158℃或160℃等),挤出段温度为160-200℃(例如可以是160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃等),机头温度为150-200℃(例如可以是150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃等)。

[0040]

优选地,步骤(2)中所述挤出机的物料停留时间为1-3min;例如可以是1min、

1.2min、1.5min、1.8min、2min、2.2min、2.5min、2.8min或3min等。

[0041]

作为本发明的优选技术方案,所述制备方法包括如下步骤:

[0042]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为300-500r/min的条件下混合20-40min,然后在-0.085~-0.095mpa的真空条件下脱水1-2h;

[0043]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为100-130℃,混合段温度为130-160℃,挤出段温度为160-200℃,机头温度为150-200℃,物料停留时间为1-3min,边反应边挤出,经流延、层压后,形成所述tpu薄膜。

[0044]

与现有技术相比,本发明具有以下有益效果:

[0045]

本发明通过聚酰亚胺微球和硅烷偶联剂改性的纳米陶瓷颗粒在特定的比例下与其他组分配合,得到了一种具有良好耐磨性、拉伸强度、抗撕裂性和粘结性的tpu薄膜。其拉伸强度为30-40mpa,泰伯磨耗40-50mg,撕裂强度为80-90n/mm,粘结强度为15-20n/mm,适合用于汽车座椅悬膜中。

具体实施方式

[0046]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0047]

本发明实施例中,聚酰亚胺微球的制备方法如下:

[0048]

在0℃、氮气气氛下,将0.493g(0.0012mol)的2,2'-双[4-(4-氨基苯氧基苯基)]丙烷溶于3.16g的n,n-二甲基甲酞胺中,配成溶液。取12.64g液体石蜡、1.5168g span85,0.3792g tween80与上述二胺的n,n-二甲基甲酞胺溶液在25℃下搅拌混合,搅拌速度为150r/min,搅拌时间为2h,形成稳定的乳液体系。边搅拌(搅拌速度为150r/min),边向上述乳液体系分批加入0.218g(0.001mo1)的均苯四甲酸配,至体系无明显固体再搅拌12h,形成聚合物溶液体系。边搅拌(搅拌速度为150r/min),边向上述聚合物溶液体系缓慢滴加吡啶/乙酸酐(摩尔比为1:l)混合液(该混合溶液的用量为聚合物溶液体系质量的1.5%),再搅拌24h后取出,滤出固体,并分别用石油醚、丙酮将其各清洗3次,烘干备用。将固体移入马弗炉中按设定的程序升温和保温:匀速升温,在200℃保温3h,在325℃保温1h,其中匀速升温速度为10c/min,待冷却至室温,得聚酰亚胺微球,用激光粒度分析仪(欧美克ls-909e)测得其d50粒径为25.8μm。

[0049]

本发明实施例中,硅烷偶联剂改性的纳米陶瓷颗粒的制备方法如下:

[0050]

将10g干燥的二氧化硅颗粒(d50粒径为100nm)加入到300ml甲苯中,常温超声分散;然后加入4.5gγ-氨丙基三甲氧基硅烷,继续超声混合15min;然后在80℃水浴下反应5h;反应结束后离心分离得到固体产物,用无水乙醇洗涤去除残留的甲苯,然后真空干燥,得到硅烷偶联剂改性的纳米陶瓷颗粒。

[0051]

实施例1

[0052]

本实施例提供一种汽车座椅悬膜用tpu薄膜,包括如下重量份数的原料组分:

[0053]

二异氰酸酯30份、聚二元醇80份、聚酰亚胺微球10份、硅烷偶联剂改性的纳米陶瓷颗粒3份、扩链剂3份和催化剂1份;

[0054]

其中,二异氰酸酯由50wt%的4,4'-二苯基甲烷二异氰酸酯和50wt%的六亚甲基二异氰酸酯组成;

[0055]

聚二元醇由80wt%聚氧化丙烯二醇(数均分子量1500)和20wt%聚己二酸乙二醇酯二醇组成(数均分子量3000);

[0056]

扩链剂为1,6-己二醇;催化剂为n,n'-双吗琳基二乙基醚。

[0057]

上述tpu薄膜的制备方法如下:

[0058]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为300r/min的条件下混合40min,然后在-0.085mpa的真空条件下脱水2h;

[0059]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为100℃,混合段温度为130℃,挤出段温度为160℃,机头温度为150℃,物料停留时间为1min,边反应边挤出,经流延、层压成0.5mm厚的tpu薄膜。

[0060]

实施例2

[0061]

本实施例提供一种汽车座椅悬膜用tpu薄膜,包括如下重量份数的原料组分:

[0062]

二异氰酸酯40份、聚二元醇60份、聚酰亚胺微球20份、硅烷偶联剂改性的纳米陶瓷颗粒1份、扩链剂8份和催化剂0.1份;

[0063]

其中,二异氰酸酯由70wt%的2,6-甲苯二异氰酸酯和30wt%的1,4-环己烷二异氰酸酯组成;

[0064]

聚二元醇由90wt%聚乙二醇(数均分子量2000)和10wt%聚己二酸丁二醇酯二醇组成(数均分子量2500);

[0065]

扩链剂为1,4-丁二醇;催化剂为n,n'-双吗琳基二乙基醚。

[0066]

上述tpu薄膜的制备方法如下:

[0067]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为500r/min的条件下混合20min,然后在-0.095mpa的真空条件下脱水1h;

[0068]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为130℃,混合段温度为160℃,挤出段温度为200℃,机头温度为200℃,物料停留时间为3min,边反应边挤出,经流延、层压成0.5mm厚的tpu薄膜。

[0069]

实施例3

[0070]

本实施例提供一种汽车座椅悬膜用tpu薄膜,包括如下重量份数的原料组分:

[0071]

二异氰酸酯34份、聚二元醇75份、聚酰亚胺微球13份、硅烷偶联剂改性的纳米陶瓷颗粒2.5份、扩链剂5份和催化剂0.8份;

[0072]

其中,二异氰酸酯由60wt%的对苯二异氰酸酯和40wt%的1,4-环己烷二亚甲基二异氰酸酯组成;

[0073]

聚二元醇由85wt%聚四氢呋喃二醇(数均分子量2800)和15wt%聚己二酸己二醇酯二醇组成(数均分子量1800);

[0074]

扩链剂为二甘醇;催化剂为n,n'-双吗琳基二乙基醚。

[0075]

上述tpu薄膜的制备方法如下:

[0076]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为350r/min的条件下混合30min,然后在-0.090mpa的真空条件下脱水1.5h;

[0077]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为120℃,混合段温度为140℃,挤出段温度为180℃,机头温度为160℃,物料停留时间为2min,边反应边挤出,经流延、层压成0.5mm厚的tpu薄膜。

[0078]

实施例4

[0079]

本实施例提供一种汽车座椅悬膜用tpu薄膜,包括如下重量份数的原料组分:

[0080]

二异氰酸酯37份、聚二元醇65份、聚酰亚胺微球18份、硅烷偶联剂改性的纳米陶瓷颗粒1.5份、扩链剂7份和催化剂0.3份;

[0081]

其中,二异氰酸酯由55wt%的4,4'-二苯基甲烷二异氰酸酯和45wt%的异佛尔酮二异氰酸酯组成;

[0082]

聚二元醇由82wt%聚氧化丙烯二醇(数均分子量1500)和18wt%聚己二酸丁二醇酯二醇组成(数均分子量2500);

[0083]

扩链剂为1,6-己二醇;催化剂为n,n'-双吗琳基二乙基醚。

[0084]

上述tpu薄膜的制备方法如下:

[0085]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为450r/min的条件下混合25min,然后在-0.085mpa的真空条件下脱水2h;

[0086]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为110℃,混合段温度为150℃,挤出段温度为190℃,机头温度为170℃,物料停留时间为2min,边反应边挤出,经流延、层压成0.5mm厚的tpu薄膜。

[0087]

实施例5

[0088]

本实施例提供一种汽车座椅悬膜用tpu薄膜,包括如下重量份数的原料组分:

[0089]

二异氰酸酯35份、聚二元醇70份、聚酰亚胺微球15份、硅烷偶联剂改性的纳米陶瓷颗粒2份、扩链剂5份和催化剂0.5份;

[0090]

其中,二异氰酸酯由65wt%的2,6-甲苯二异氰酸酯和35wt%的异佛尔酮二异氰酸酯组成;

[0091]

聚二元醇由87wt%聚乙二醇(数均分子量2000)和13wt%聚己二酸乙二醇酯二醇组成(数均分子量3000);

[0092]

扩链剂为1,6-己二醇;催化剂为n,n'-双吗琳基二乙基醚。

[0093]

上述tpu薄膜的制备方法如下:

[0094]

(1)将聚二元醇、聚酰亚胺微球和纳米陶瓷颗粒加入高速混合机中,在转速为500r/min的条件下混合30min,然后在-0.085mpa的真空条件下脱水1h;

[0095]

(2)将步骤(1)得到的混合物和其他原料组分加入挤出机中,控制所述挤出机的喂料段温度为130℃,混合段温度为160℃,挤出段温度为200℃,机头温度为180℃,物料停留时间为2min,边反应边挤出,经流延、层压成0.5mm厚的tpu薄膜。

[0096]

对比例1

[0097]

提供一种tpu薄膜,与实施例1的区别在于,不添加硅烷偶联剂改性的纳米陶瓷颗粒,聚酰亚胺微球的重量份数为13份。

[0098]

对比例2

[0099]

提供一种tpu薄膜,与实施例1的区别在于,不添加聚酰亚胺微球,硅烷偶联剂改性的纳米陶瓷颗粒的重量份数为13份。

[0100]

对比例3

[0101]

提供一种tpu薄膜,与实施例2的区别在于,聚酰亚胺微球的重量份数为30份。

[0102]

对比例4

[0103]

提供一种tpu薄膜,与实施例1的区别在于,硅烷偶联剂改性的纳米陶瓷颗粒的重量份数为5份。

[0104]

对上述实施例和对比例提供的tpu薄膜的性能进行测试,测试方法如下:

[0105]

拉伸强度:按照gb/t 528-2009的方法测试;

[0106]

泰伯磨耗:按照astm d1044-2008的方法测试;

[0107]

撕裂强度:按照gb/t 529-2008的方法测试;

[0108]

粘结强度(两张tpu薄膜之间):按照gb/t 6329-1996的方法测试。

[0109]

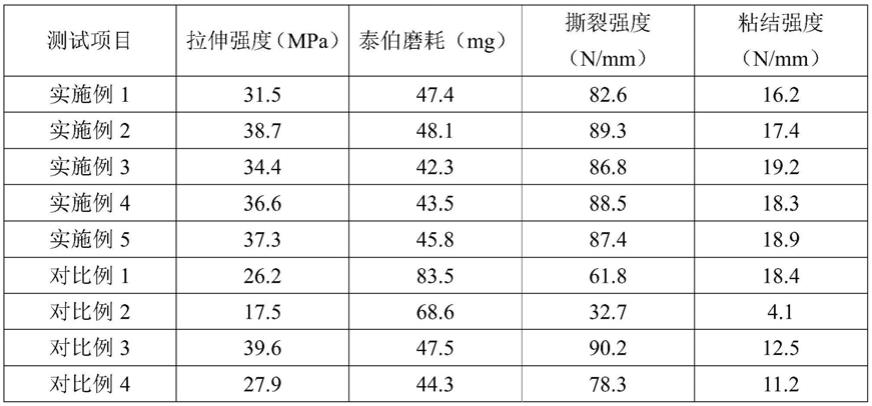

上述性能测试的结果如下表1所示:

[0110]

表1

[0111][0112]

从表1的性能数据可以看出,本发明提供的tpu薄膜具有良好耐磨性、拉伸强度、抗撕裂性和粘结性,其拉伸强度为30-40mpa,泰伯磨耗40-50mg,撕裂强度为80-90n/mm,粘结强度为15-20n/mm,适合用于汽车座椅悬膜中。

[0113]

其中,与实施例1相比,对比例1未添加硅烷偶联剂改性的纳米陶瓷颗粒,对比例2未添加聚酰亚胺微球,破坏了二者之间的协同配合作用,得到的tpu薄膜的耐磨性、拉伸强度、抗撕裂性和粘结性均明显下降。

[0114]

与实施例2相比,对比例3中聚酰亚胺微球的添加量过多,得到的tpu薄膜虽然耐磨性、拉伸强度、抗撕裂性略有提升,但粘结性明显下降,而且其硬度较高,韧性偏低,不能满足汽车座椅悬膜的应用要求。

[0115]

与实施例1相比,对比例4中硅烷偶联剂改性的纳米陶瓷颗粒的添加量过多,容易发生团聚,而且会减少tpu材料与基材的接触面积,因此得到的tpu薄膜拉伸强度、耐磨性和粘结性反而下降。

[0116]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让