一种有机无机杂化抗熔滴功能材料及其制备方法和应用与流程

2021-02-02 13:02:51|

2021-02-02 13:02:51| 403|

403| 起点商标网

起点商标网

[0001]

本发明属于功能材料技术领域,涉及一种有机无机杂化抗熔滴功能材料及其制备方法和应用。

背景技术:

[0002]

随着国民经济的发展,高分子材料以塑料、纤维等形式被广泛应用到各行各业中,但是高分子材料本身属于易燃材料,因此火灾的危害性大大增加。据中国消防部门统计,我国每年发生的火灾近万起,直接经济损失达亿元,因此提高此类高分子材料的阻燃性能非常关键。

[0003]

pet、pa、pu等热塑性聚合物除了本身易燃的特性,它们在受热熔融后产生的熔滴现象也是引发火灾的重要因素。这种熔融滴落现象在不受控制的情况下极易引发二次火灾,对人们的生命和财产安全产生威胁:(1)熔滴可以作为新的火源引燃周围的材料,从而加速了火焰传播及火灾规模的扩大;(2)熔滴可能对人体造成危害,引起皮肤烫伤等。由于熔滴现象造成火灾蔓延和对人体的伤害等问题,制约了高性能阻燃聚合物的进一步发展,因此提高阻燃纤维、塑料的抗熔滴性能也是非常重要的研究课题。

[0004]

制备具有抗熔滴效果的聚合物材料关键在于如何降低聚合物燃烧过程中熔体的流动性,可通过物理增粘、成炭效应、形成支撑层和改变材料结构等物理与化学机制达到抗熔滴的目的。目前对聚合物抗熔滴性能的改善从工艺方法角度来看,总体上包括共混、共聚以及后整理等改性方法。共聚法是指选用抗熔滴功能双官能度单体,将其与常规聚酯聚合所用单体一同进行聚合反应,将具有抗熔滴功能的组分引入到聚合物的分子链中,从而共聚合成抗熔滴聚酯。例如,文献1(polymer degradation and stability,2005,88(2):349-356)采用原位聚合法,以对苯二甲酸(tpa)、乙二醇(eg)和ddp(cas:63562-33-4)为单体,制备了侧基含磷阻燃抗熔滴共聚酯;但是第三单体的引入改变了聚合物的分子链结构和分子量,从而影响了聚合物分子链的聚集态结构,降低了其结晶等性能,最终影响聚合物材料的使用性能,如对聚合物基体的流变性能有显著的影响,在成纤和注塑的过程中会存在难以加工成型的问题。此外,现今共聚法抗熔滴聚酯还存在单体价格昂贵、单体最低引入量较高等缺点。后整理的方法是指对已经成型的纤维和塑料等进行表面涂膜、沉积等手段引入抗熔滴助剂,但是这种方法效率低、对后整理设备技术条件要求高、且后整理功能助剂存在与基体结合不牢固、耐久性差的问题,所以应用范围有限。目前运用最多、最广泛的聚合物抗熔滴改性方法为共混法,主要是在聚合物加工成型过程中通过添加抗熔滴剂来改善纤维、塑料制品的熔滴性能。文献2(工程塑料应用,2005,33(11):48-50)将抗滴落添加剂ptfe(或三聚氰胺磷酸盐mp)、阻燃剂三聚氰胺氰尿酸(mca)与pa6熔融共混造粒,结果表明,ptfe通过物理增粘效应可减小熔滴数量。文献3(polymer degradation and stability,2012,97:1801-1806)将多聚磷酸铵(app)和磷酸三苯酯(tpp)添加到二环戊二烯(dcpd)中作为一种膨胀型阻燃剂(ifr)对不饱和树脂(upr)进行改性,app和tpp添加剂的添加能够缩短燃烧时间并减少熔滴,此处熔滴现象的改善是仅由于阻燃剂与聚合物材料在凝聚相间的化学相互

作用,这种化学成炭促进作用增强了upr的成炭性能并加速了成炭过程。改善抗熔滴性能需结合物理、化学效应以达到更好的效果,而此两篇文献仅从单一角度出发,且性能不佳。文献4(composites part b.2020,183,107684)合成了一种有机含硅、氮的阻燃剂pcnsi,并在4wt%添加量时通过交联和其他反应改善了抗熔滴性能,但其只能发生添加剂内部自交联,从而交联效率较低;文献5(acs appl.mater.interfaces 2013,5,8991-8997)将酸性黄36和酸性红88等含偶氮基团的染料引入层状双金属化合物(ldh)的层间以进一步提高ldh的阻燃性能,但其因为功能性添加剂仅能实现自交联,无法发挥较强的抗熔滴效应。共混抗熔滴改性方法操作简单、可以根据添加剂的不同特点赋予聚合物材料更多功能性,但是现有的有机抗熔滴添加剂在材料的长期使用中,多存在易迁移、易挥发的问题使其抗熔滴效果难以持久,也会因为在聚合物基体中分散不均而影响抗熔滴性能。另外,由于添加剂的混入会使得聚合物材料的流动性以及力学性能受到一定影响,特别是对于纤维类材料,其对于复合材料体系的加工性能要求极高,通过共混法提高其阻燃和抗熔滴性能后成功纺丝的例子并不多见。

[0005]

因此,开发高效、高性能的抗熔滴功能材料的关键在于通过设计与制备具有特定物理化学效应以及多维拓扑结构的抗熔滴效应的功能材料,从而使其在复合材料在燃烧升温过程中发挥特定的物理和或化学效应,从而达到高效的阻燃抗熔滴效果。开发高效、稳定的抗熔滴添加剂具有非常重要的实际应用意义。

技术实现要素:

[0006]

本发明的目的是解决现有技术中共混法抗熔滴添加剂易迁移、易挥发、易团聚以及抗熔滴性能有限以及影响聚酯的流变等加工性能和力学性能的问题,提供一种有机无机杂化抗熔滴功能材料及其制备方法和应用。

[0007]

为达到上述目的,本发明采用的技术方案如下:

[0008]

有机无机杂化抗熔滴功能材料,为偶氮苯类有机小分子与无机功能材料衍生物的反应产物;

[0009]

偶氮苯类有机小分子的结构通式如下:

[0010][0011]

式中,r

1

为-nh

2

、-oh或r

2

~r

6

各自独立地选自于-h、-oh和-cooh,且r

2

~r

6

中仅有一个为-cooh;

[0012]

无机功能材料衍生物含-nh

2

;

[0013]

反应为偶氮苯类有机小分子中的-cooh与无机功能材料衍生物中的-nh

2

之间的酰胺化反应。

[0014]

作为优选的技术方案:

[0015]

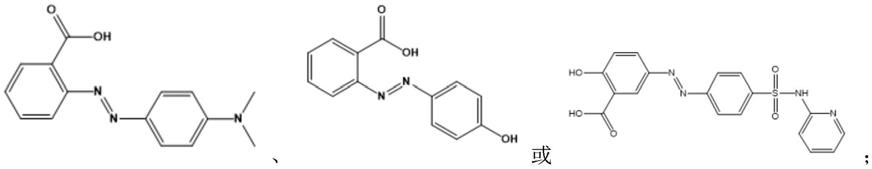

如上所述的有机无机杂化抗熔滴功能材料,偶氮苯类有机小分子的结构式为:

[0016]

(cas:845-10-3)、(cas:599-79-1)或

[0017]

(cas:164-82-8);

[0018]

无机功能材料衍生物为含-nh

2

的偶联剂修饰的无机功能材料,且含-nh

2

的偶联剂的接枝率为15~20wt%;接枝率直接影响表面氨基(-nh

2

)的含量,从而直接影响到其与偶氮苯类有机物的反应程度,接枝率为15~20wt%时,无机材料表面能够接枝到的偶氮苯类有机小分子的含量较高,从而导致材料的抗熔滴效率较高。

[0019]

如上所述的有机无机杂化抗熔滴功能材料,无机功能材料为球状或者片状纳米材料,结构示意如图1所示。

[0020]

如上所述的有机无机杂化抗熔滴功能材料,无机功能材料为无机阻燃剂、无机抗紫外剂、无机消光剂或无机抗菌剂。

[0021]

如上所述的有机无机杂化抗熔滴功能材料,无机阻燃剂为zrp或baso

4

,无机抗紫外剂为纳米tio

2

,无机消光剂为纳米tio

2

,无机抗菌剂为纳米ag或纳米zno。

[0022]

本发明还提供制备如上任一项所述的有机无机杂化抗熔滴功能材料的方法,将所述偶氮苯类有机小分子与所述无机功能材料衍生物混合后在一定条件下发生酰胺化反应制得有机无机杂化抗熔滴功能材料。

[0023]

作为优选的技术方案:

[0024]

如上所述的方法,具体过程为:首先将偶氮苯类有机小分子和催化剂溶解在有机溶剂中得到混合溶液,于20~30℃和超声条件下机械搅拌溶解0.5~2h;然后将无机功能材料衍生物加入到混合溶液中于20~30℃和超声条件下机械搅拌反应12~24h得到混合分散液;最后对混合分散液进行过滤分离(过滤分离后还用乙醇洗涤数次以除去未反应的偶氮苯试剂,再真空干燥)得到有机无机杂化抗熔滴功能材料。

[0025]

如上所述的方法,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.25~1:0.125~0.5,无机功能材料衍生物与有机溶剂的质量体积比为1mg:40~60ml;催化剂为dic(cas:693-13-0)或dcc(cas:538-75-0);有机溶剂为乙酸乙酯、n,n-二甲基甲酰胺或四氢呋喃。

[0026]

本发明还提供如上任一项所述的有机无机杂化抗熔滴功能材料的应用,将有机无机杂化抗熔滴功能材料与聚合物基体混合制得复合材料,聚合物基体含可与r

1

反应的官能团r

7

,其熔融温度小于有机无机杂化抗熔滴功能材料的自交联反应温度,同时分解温度大于有机无机杂化抗熔滴功能材料的自交联反应温度。

[0027]

作为优选的技术方案:

[0028]

如上所述的应用,r

7

为-cooh或-oh;复合材料中有机无机杂化抗熔滴功能材料的含量为2~10wt%(含量低于2wt%无法达到较好的抗熔滴效应,含量高于10wt%可能会影响该功能添加剂应用方向的加工工艺性能);有机无机杂化抗熔滴功能材料的自交联反应

温度为350~450℃;采用gb/t 2408-2008塑料燃烧性能的测试水平法和垂直法进行测试,复合材料相对于所述聚合物基体熔滴数目减少20%~60%。

[0029]

发明机理:

[0030]

有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,将有机无机杂化抗熔滴功能材料通过共混添加的方式引入到聚合物基体中,由于无机功能材料衍生物的热稳定性,因而有机无机杂化抗熔滴功能材料能够有效地固着在聚合物基体中,避免了现有技术存在的共混型有机功能材料的迁移问题;由于偶氮苯类有机小分子可以在一定温度下自交联,而自交联反应温度超过大部分聚合物的熔融或加工温度,同时小于聚合物的分解温度,因而有机无机杂化抗熔滴功能材料可以在聚合物制品燃烧的情况下,形成化学交联网络,同时由于有机无机杂化抗熔滴功能材料经过自交联反应后,r

1

也能与聚合物基体分子链上的r

7

发生反应,因此复合材料在燃烧前期时添加剂能与作为基底的无机功能材料共同发挥流变改性剂的作用,改变体系的流变行为及提高熔体强度;在燃烧后期时能够形成具有紧密结构的炭残留物,提高了复合材料在阻燃过程中的成炭率。这就使得复合材料具有良好的阻燃性和抗滴落性。

[0031]

抗熔滴功能材料之所以自身在高温条件下能够发生自交联,是因为其这些添加剂的分子结构中含有偶氮苯键,偶氮苯键之间在一定温度下可发生交联反应,自交联反应可能为图2或者图3中的机理。其中图2是以表面被硅烷偶联剂改性的层状的无机磷酸锆纳米材料为例。

[0032]

有益效果:

[0033]

(1)有机无机杂化材料中的偶氮官能团以及端基使其在燃烧的过程中既能够与聚合物大分子链之间形成化学交联节点,又能在杂化材料内部发生自交联,从而在高温下产生“打结”的分子结构,这种分子结构将会在燃烧初期结合添加剂中作为基底的无机功能材料共同发挥流变改性剂的作用,提高熔体强度,降低熔体流动性,从而能表现出显著的抗熔滴效果;

[0034]

(2)本发明避免了偶氮苯类有机小分子用共聚法引入后对聚合物基体分子链聚集态结构以及分子量的影响,从而影响聚合物材料的流变行为和加工性能;特别是共聚引入量较大时,会严重影响聚合物材料制品(纤维、塑料等)的性能,使得难以成型和制品的性能变差(力学性能、尺寸稳定性等);

[0035]

(3)因偶氮苯类有机小分子被物理键接在聚合物材料中,从而可避免偶氮苯类有机小分子的迁移造成的聚合物材料抗熔滴性能的损失、材料性能的下降以及对环境和人体健康造成的潜在影响;

[0036]

(4)偶氮苯类有机小分子既作为抗熔滴的功能组分,又作为表面有机化组分而发挥相容剂的作用,提高无机材料与聚合物基体的相容性,而改善加工性能和提高力学性能;

[0037]

(5)本发明的有机无机杂化抗熔滴功能材料具有多功能化,既具有偶氮苯类有机小分子的抗熔滴作用,同时又有无机材料的功能;无机功能材料可以普适,例如:无机功能材料为zrp时,因其具有化学促进成碳的作用,而具有协效提高抗熔滴效果的作用等。

附图说明

[0038]

图1为本发明的无机功能材料的结构示意图,其中,图左为球状纳米材料,图右为

片状纳米材料;

[0039]

图2和图3为本发明的有机无机杂化抗熔滴功能材料的交联反应的示意图。

具体实施方式

[0040]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0041]

实施例1

[0042]

有机无机杂化抗熔滴功能材料的制备方法,步骤如下:

[0043]

(1)制备无机功能材料衍生物,无机功能材料衍生物为含-nh

2

的硅烷偶联剂修饰的zrp,且含-nh

2

的硅烷偶联剂的接枝率为15wt%,制备过程为:将磷酸锆zrp加入到体积比为1:4的水/乙醇混合溶液中,在机械搅拌和超声条件下搅拌0.5h后,再加入与磷酸锆zrp质量比为1:0.0785的正丙胺,并继续机械搅拌和超声下反应1h,最后加入与磷酸锆zrp质量比为1:1的硅烷偶联剂kh550并继续反应5h,反应结束后抽滤、烘干得表面含-nh

2

的硅烷偶联剂修饰的磷酸锆zrp无机功能材料;

[0044]

(2)将偶氮苯类有机小分子与无机功能材料衍生物混合后控制二者发生酰胺化反应制得有机无机杂化抗熔滴功能材料,具体过程为:首先将偶氮苯类有机小分子和催化剂(dic)溶解在有机溶剂(乙酸乙酯)中得到混合溶液,于20℃和超声条件下机械搅拌溶解0.5h;然后将无机功能材料衍生物加入到混合溶液中于20℃和超声条件下机械搅拌反应12h得到混合分散液;最后对混合分散液进行过滤分离得到有机无机杂化抗熔滴功能材料;其中,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.25:0.125,无机功能材料衍生物与有机溶剂的质量体积比为1mg:40ml。

[0045]

最终制得的有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,其自交联反应温度为350℃。

[0046]

将制得的有机无机杂化抗熔滴功能材料与聚合物基体(聚对苯二甲酸乙二醇酯pet)混合制备复合材料,其中,聚合物基体的熔融温度为255~265℃,分解温度为395~405℃,复合材料中有机无机杂化抗熔滴功能材料的含量为2wt%,复合材料相对于所述聚合物基体熔滴数目减少60%。

[0047]

对比例1

[0048]

有机无机杂化抗熔滴功能材料的制备方法,基本同实施例1,不同之处仅在于将步骤(2)中的反应原料替换为(cas:14657-64-8),最终由有机无机杂化抗熔滴功能材料与聚合物基体混合制得的复合材料相对于所述聚

合物基体熔滴数目减少15%。

[0049]

将实施例1与对比例1进行对比可以看出,由对比例1中有机无机杂化抗熔滴功能材料制得的复合材料相对于所述聚合物基体的熔滴数目减少的百分比更少,这是因为其不含偶氮苯基团,无法在聚合物基复合材料燃烧时产生由化学交联引起的物理增黏效应。

[0050]

对比例2

[0051]

有机无机杂化抗熔滴功能材料的制备方法,基本同实施例1,不同之处仅在于将步骤(2)中的反应原料替换为(cas:193967-18-9),最终由有机无机杂化抗熔滴功能材料与聚合物基体混合制得的复合材料相对于所述聚合物基体熔滴数目减少10%。

[0052]

将实施例1与对比例2进行对比可以看出,由对比例2中有机无机杂化抗熔滴功能材料制得的复合材料相对于所述聚合物基体的熔滴数目减少的百分比更少,这是因为对比例2中的材料无法捕捉聚合物基体分子链端基,只能发生添加剂材料本身间的自交联,难以发挥理想的抗熔滴性能。

[0053]

实施例2

[0054]

有机无机杂化抗熔滴功能材料的制备方法,步骤如下:

[0055]

(1)制备无机功能材料衍生物,无机功能材料衍生物为含-nh

2

的硅烷偶联剂修饰的baso

4

,且含-nh

2

的硅烷偶联剂的接枝率为17wt%,制备过程为:将baso

4

加入到体积比为1:4的水/乙醇混合溶液中,在机械搅拌和超声条件下搅拌0.6h后,再加入与baso

4

质量比为1:1的硅烷偶联剂kh550并继续反应4h,反应结束后抽滤、烘干得表面含-nh

2

的硅烷偶联剂修饰的baso

4

无机功能材料。

[0056]

(2)将偶氮苯类有机小分子与无机功能材料衍生物混合后控制二者发生酰胺化反应制得有机无机杂化抗熔滴功能材料,具体过程为:首先将偶氮苯类有机小分子和催化剂(dcc)溶解在有机溶剂(n,n-二甲基甲酰胺)中得到混合溶液,于25℃和超声条件下机械搅拌溶解1h;然后将无机功能材料衍生物加入到混合溶液中于25℃和超声条件下机械搅拌反应14h得到混合分散液;最后对混合分散液进行过滤分离得到有机无机杂化抗熔滴功能材料;其中,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.3:0.250,无机功能材料衍生物与有机溶剂的质量体积比为1mg:50ml。

[0057]

最终制得的有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,其自交联反应温度为360℃。

[0058]

将制得的有机无机杂化抗熔滴功能材料与聚合物基体(pa6)混合制备复合材料,其中,聚合物基体的熔融温度为215~225℃,分解温度为390~400℃,复合材料中有机无机杂化抗熔滴功能材料的含量为4wt%,复合材料相对于所述聚合物基体熔滴数目减少30%。

[0059]

实施例3

[0060]

有机无机杂化抗熔滴功能材料的制备方法,步骤如下:

[0061]

(1)制备无机功能材料衍生物,无机功能材料衍生物为含-nh

2

的硅烷偶联剂修饰的纳米tio

2

,且含-nh

2

的硅烷偶联剂的接枝率为16wt%,制备过程为:将tio

2

加入到体积比为1:4的水/乙醇混合溶液中,在机械搅拌和超声条件下搅拌0.8h后,再加入与tio

2

质量比为1:1的硅烷偶联剂kh550并继续反应3h,反应结束后抽滤、烘干得表面含-nh

2

的硅烷偶联剂修饰的tio

2

无机功能材料。

[0062]

(2)将偶氮苯类有机小分子与无机功能材料衍生物混合后控制二者发生酰胺化反应制得有机无机杂化抗熔滴功能材料,具体过程为:首先将偶氮苯类有机小分子和催化剂(dic)溶解在有机溶剂(四氢呋喃)中得到混合溶液,于30℃和超声条件下机械搅拌溶解1.5h;然后将无机功能材料衍生物加入到混合溶液中于30℃和超声条件下机械搅拌反应13h得到混合分散液;最后对混合分散液进行过滤分离得到有机无机杂化抗熔滴功能材料;其中,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.35:0.15,无机功能材料衍生物与有机溶剂的质量体积比为1mg:45ml。

[0063]

最终制得的有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,其自交联反应温度为340℃。

[0064]

将制得的有机无机杂化抗熔滴功能材料与聚合物基体(pbt)混合制备复合材料,其中,聚合物基体的熔融温度为225~235℃,分解温度为380~385℃,复合材料中有机无机杂化抗熔滴功能材料的含量为6wt%,复合材料相对于所述聚合物基体熔滴数目减少40%。

[0065]

实施例4

[0066]

有机无机杂化抗熔滴功能材料的制备方法,步骤如下:

[0067]

(1)制备无机功能材料衍生物,无机功能材料衍生物为含-nh

2

的硅烷偶联剂修饰的纳米ag,且含-nh

2

的硅烷偶联剂的接枝率为18wt%,制备过程为:将纳米ag加入到体积比为1:4的水/乙醇混合溶液中,在机械搅拌和超声条件下搅拌0.7h后,再加入与纳米ag质量比为1:1的硅烷偶联剂kh550并继续反应4h,反应结束后抽滤、烘干得表面含-nh

2

的硅烷偶联剂修饰的纳米ag无机功能材料。

[0068]

(2)将偶氮苯类有机小分子与无机功能材料衍生物混合后控制二者发生酰胺化反应制得有机无机杂化抗熔滴功能材料,具体过程为:首先将偶氮苯类有机小分子和催化剂(dcc)溶解在有机溶剂(n,n-二甲基甲酰胺)中得到混合溶液,于28℃和超声条件下机械搅拌溶解0.8h;然后将无机功能材料衍生物加入到混合溶液中于28℃和超声条件下机械搅拌反应20h得到混合分散液;最后对混合分散液进行过滤分离得到

有机无机杂化抗熔滴功能材料;其中,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.7:0.3,无机功能材料衍生物与有机溶剂的质量体积比为1mg:55ml。

[0069]

最终制得的有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,其自交联反应温度为300℃。

[0070]

将制得的有机无机杂化抗熔滴功能材料与聚合物基体(pa66)混合制备复合材料,其中,聚合物基体的熔融温度为258~265℃,分解温度为380~385℃,复合材料中有机无机杂化抗熔滴功能材料的含量为4wt%,复合材料相对于所述聚合物基体熔滴数目减少50%。

[0071]

实施例5

[0072]

有机无机杂化抗熔滴功能材料的制备方法,步骤如下:

[0073]

(1)制备无机功能材料衍生物,无机功能材料衍生物为含-nh

2

的硅烷偶联剂修饰的纳米zno,且含-nh

2

的硅烷偶联剂的接枝率为20wt%,制备过程为:将纳米zno加入到体积比为1:4的水/乙醇混合溶液中,在机械搅拌和超声条件下搅拌0.9h后,再加入与纳米zno质量比为1:1的硅烷偶联剂kh550并继续反应5h,反应结束后抽滤、烘干得表面含-nh

2

的硅烷偶联剂修饰的纳米zno无机功能材料。

[0074]

(2)将偶氮苯类有机小分子与无机功能材料衍生物混合后控制二者发生酰胺化反应制得有机无机杂化抗熔滴功能材料,具体过程为:首先将偶氮苯类有机小分子和催化剂(dic)溶解在有机溶剂(乙酸乙酯)中得到混合溶液,于27℃和超声条件下机械搅拌溶解1.5h;然后将无机功能材料衍生物加入到混合溶液中于23℃和超声条件下机械搅拌反应16h得到混合分散液;最后对混合分散液进行过滤分离得到有机无机杂化抗熔滴功能材料;其中,无机功能材料衍生物、偶氮苯类有机小分子和催化剂的质量比为1:0.125:0.5,无机功能材料衍生物与有机溶剂的质量体积比为1mg:60ml。

[0075]

最终制得的有机无机杂化抗熔滴功能材料为偶氮苯类有机小分子与无机功能材料衍生物的反应产物,其自交联反应温度为320℃。

[0076]

将制得的有机无机杂化抗熔滴功能材料与聚合物基体(ptt)混合制备复合材料,其中,聚合物基体的熔融温度为225~230℃,分解温度为370~380℃,复合材料中有机无机杂化抗熔滴功能材料的含量为7wt%,复合材料相对于所述聚合物基体熔滴数目减少20%。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让