一种基于响应面法优化甘薯多糖提取条件的方法与流程

2021-02-02 13:02:51|

2021-02-02 13:02:51| 417|

417| 起点商标网

起点商标网

[0001]

本发明属于食品技术领域,尤其是一种基于响应面法优化甘薯多糖提取条件的方法。

背景技术:

[0002]

甘薯(学名:dioscorea esculenta(lour.)burkill)草本植物,在分类上属于旋花科甘薯属甘薯种,又名红薯、番薯、白薯、甜薯、红苕和山薯。甘薯不仅营养丰富,还含有蛋白、多糖、多酚、膳食纤维、维生素和矿物质等多种生物活性物质。甘薯活性多糖还具有抗氧化、抗肿瘤、抗突变、增强免疫及降血脂等功能。

[0003]

水提醇沉的原理是利用多糖不溶于乙醇的性质用乙醇来沉淀多糖;它是加热条件下以水为提取溶剂,提取液经过浓缩、醇沉、离心、干燥等步骤后即可得到粗多糖。

[0004]

响应曲面法(response surface methodology,rsm)因为其可以得到拟合方程,计算最佳工艺参数、解决多变量之间相互作用情况等问题且有3d曲面图和等高线图可以直观反应数据情况。它采取了更为科学与合理的试验设计,使研究人员不仅可以有效减少实验次数和时间而且获得更全面和科学的研究结果,并且能够快捷、有效地得到最优试验条件。

[0005]

在现有技术中,对甘薯多糖的提取率较低,易造成原料的浪费。

[0006]

通过检索,发现如下与本发明申请相关的专利公开文献:

[0007]

紫甘薯多糖的提取方法及其用途(cn104592406a),该提取方法利用生物酶解技术从紫甘薯中提取多糖,再加上离心、醇沉、脱蛋白、脱色,获得高纯度的紫甘薯多糖。本方法工艺简单,可操作性强,要求设备简单,大大提高了紫甘薯的产业价值,获得的紫甘薯多糖在体外试验中,具有显著的抗氧化活性,能够应用于制备抗氧化的功能性食品当中,具有广阔的市场前景;而且,获得的紫甘薯多糖能改变rankl蛋白的结构,因而具有潜在的抗肿瘤作用。如果采用阴离子交换树脂柱分离提纯,获得的紫甘薯多糖纯度更高,生物学功能也更为显著。

[0008]

通过对比,本专利申请与上述专利公开文献存在本质的不同。

技术实现要素:

[0009]

本发明的目的在于克服现有技术的不足之处,提供一种基于响应面法优化甘薯多糖提取条件的方法。

[0010]

本发明解决其技术问题所采用的技术方案是:

[0011]

一种基于响应面法优化甘薯多糖提取条件的方法,步骤如下:

[0012]

⑴

将甘薯去皮切成条状,放入-70℃的冻干机下冻干,隔夜取出放入60℃的烘箱中继续烘干8h以上,最后用粉碎机粉碎成甘薯粉末,过40目筛后装袋于干燥器中保存;

[0013]

⑵

水提醇沉法提取甘薯多糖,采用响应面法确定甘薯多糖提取的变量参数,设置四因素三水平的试验方式进行重复试验获得实验结果,计算粗甘薯多糖的提取率,再采用design expert 8.0.6软件进行多元回归分析,得出试验因素对响应值影响的回归方程为:

[0014]

r(%)=12.65+0.59a+0.95b-0.26c+0.065d-0.61ab-0.30ac+0.46ad+0.45bc+0.91bd+0.24cd-3.27a

2-2.72b

2-2.41c

2-2.29d

2

[0015]

式中,响应值r为甘薯多糖的提取率,变量参数a为提取温度、变量参数b为料液比、变量参数c为提取时间、变量参数d为提取次数,最终确定a为60.80℃、b为1:20.86,c为1.98h、d为3.05,多糖提取率为12.75%;

[0016]

按照所述的变量参数,称取步骤

⑴

中的甘薯粉末,加入石油醚脱脂,次日,弃去上清,向沉淀中加入95%的乙醇,此步骤共3次;其中,所述甘薯粉末:石油醚脱脂:95%的乙醇的比例g:ml:ml为1:5:6;

[0017]

结束后倒掉上清,按照料液比1:20加水,然后以61℃、2h对甘薯中的多糖进行提取;离心,浓缩,加入浓缩液4倍体积的无水乙醇,4℃静置过夜,醇沉结束后离心收集沉淀,向沉淀中加入蒸馏水制成粗多糖溶液;将粗多糖溶液与sevag试剂以4:1的体积比混合,剧烈震荡,离心,除去溶液中的蛋白,然后倒入装有ab-8大孔吸附树脂的分液漏斗中脱色12h,然后用3倍体积蒸馏水冲洗树脂,浓缩至原体积的1/10,用3500透析袋透析后得到甘薯粗多糖;

[0018]

其中,所述sevag试剂为氯仿、正丁醇的混合物,氯仿:正丁醇的体积比为4:1。

[0019]

而且,所述步骤

⑵

中氯仿与正丁醇的体积比为4:1。

[0020]

而且,所述步骤

⑵

中离心分离时,离心机的转速为6000r/min。

[0021]

而且,所述方法还包括如下步骤:

[0022]

将步骤

⑵

中的粗多糖用蒸馏水配成0.1mg/ml的多糖溶液,然后将制备的样液稀释不同的倍数;按照绘制标准曲线的方法测吸光度,计算出甘薯多糖的提取率。

[0023]

而且,所述标准曲线的制定步骤如下:

[0024]

①

称取过量的无水葡萄糖标准品,于105℃烘箱中烘干直到恒重,精确称量100mg定容至100ml,得1.0mg/ml的葡萄糖溶液,称为储备液;从储备液中用移液枪吸取10ml,用100ml容量瓶定容,即得到0.1mg/ml的葡萄糖标准溶液;

[0025]

②

用移液枪准确量取0、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9ml葡萄糖标准溶液于试管中,用蒸馏水将每只试管补足至1ml,每只试管中加入1.0ml6%苯酚溶液,然后在缓慢加入5ml浓硫酸,摇晃均匀,沸水浴15min,待其冷却至室温后于490nm测定吸光度值;

[0026]

以葡萄糖浓度c(ug/ml)为横坐标,吸光度值a

490

为纵坐标,绘制标准曲线。

[0027]

本发明取得的优点和积极效果为:

[0028]

1、本发明采用响应面法确定甘薯多糖提取的变量参数,选取对甘薯多糖提取率较为显著影响的四个因素,即温度、料液比、提取时间、提取次数,在单因素试验基础上,设计四因素三水平的响应面分析试验,进而优化出甘薯多糖最佳提取工艺条件,为甘薯的综合开发利用提供参考依据。其中实际值与理论预测值非常接近。因此,designexpert软件进行响应面优化甘薯多糖提取工艺条件是可靠的,具有实用价值。

[0029]

2、本发明方法提取工艺简单,提取效率高,能够提高多糖的提取率,减少原料损失,易于推广应用,应用响应面法优化确定最优因素,保证提取科学性、稳定性,为质量标准研究提供依据。

附图说明

[0030]

图1为本发明中提取温度对甘薯多糖提取率的影响图;

[0031]

图2为本发明中料液比对甘薯多糖提取率的影响图;

[0032]

图3为本发明中提取时间对甘薯多糖提取率的影响图;

[0033]

图4为本发明中提取次数对甘薯多糖提取率的影响图;

[0034]

图5为本发明中温度与时间对甘薯多糖提取率响应面及等高线图;其中,上图为温度与时间对甘薯多糖提取率的响应面图,下图为温度与时间对甘薯多糖提取率的等高线图;

[0035]

图6为本发明中温度与料液比对甘薯多糖提取率的响应面及等高线图;其中,上图为温度与料液比对甘薯多糖提取率的响应面图,下图为温度与料液比对甘薯多糖提取率的等高线图;

[0036]

图7为本发明中温度与提取次数对甘薯多糖提取率的响应面及等高线图;其中,上图为温度与提取次数对甘薯多糖提取率的响应面图,下图为温度与提取次数对甘薯多糖提取率的等高线图;

[0037]

图8为本发明中料液比与时间对甘薯多糖提取率的响应面及等高线图;其中,上图为料液比与时间对甘薯多糖提取率的响应面图,下图为料液比与时间对甘薯多糖提取率的等高线图;

[0038]

图9为本发明中料液比与提取次数对甘薯多糖提取率的响应面及等高线图;其中,上图为料液比与提取次数对甘薯多糖提取率的响应面图,下图为料液比与提取次数对甘薯多糖提取率的等高线图;

[0039]

图10为本发明中时间与提取次数对甘薯多糖提取率的响应面及等高线图;其中,上图为时间与提取次数对甘薯多糖提取率的响应面图,下图为时间与提取次数对甘薯多糖提取率的等高线图。

具体实施方式

[0040]

下面结合实施例,对本发明进一步说明,下属实施例是叙述性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

[0041]

本发明中所使用的原料,如无特殊说明,均为常规市售产品,本发明中所使用的方法,如无特殊说明,均为本领域常规方法,本发明所用各物质质量均为常规使用质量。

[0042]

一种基于响应面法优化甘薯多糖提取条件的方法,步骤如下:

[0043]

⑴

将甘薯去皮切成条状,放入-70℃的冻干机下冻干,隔夜取出放入60℃的烘箱中继续烘干8h以上,最后用粉碎机粉碎成甘薯粉末,过40目筛后装袋于干燥器中保存;

[0044]

⑵

水提醇沉法提取甘薯多糖,采用响应面法确定甘薯多糖提取的变量参数,设置四因素三水平的试验方式进行重复试验获得实验结果,计算粗甘薯多糖的提取率,再采用design expert 8.0.6软件进行多元回归分析,得出试验因素对响应值影响的回归方程为:

[0045]

r(%)=12.65+0.59a+0.95b-0.26c+0.065d-0.61ab-0.30ac+0.46ad+0.45bc+0.91bd+0.24cd-3.27a

2-2.72b

2-2.41c

2-2.29d

2

[0046]

式中,响应值r为甘薯多糖的提取率,变量参数a为提取温度、变量参数b为料液比、变量参数c为提取时间、变量参数d为提取次数,最终确定a为60.80℃、b为1:20.86,c为

1.98h、d为3.05,多糖提取率为12.75%;

[0047]

按照所述的变量参数,称取步骤

⑴

中的甘薯粉末,加入石油醚脱脂,次日,弃去上清,向沉淀中加入95%的乙醇,此步骤共3次;其中,所述甘薯粉末:石油醚脱脂:95%的乙醇的比例g:ml:ml为1:5:6;

[0048]

结束后倒掉上清,按照料液比1:20加水,然后以61℃、2h对甘薯中的多糖进行提取;离心,浓缩,加入浓缩液4倍体积的无水乙醇,4℃静置过夜,醇沉结束后离心收集沉淀,向沉淀中加入蒸馏水制成粗多糖溶液;将粗多糖溶液与sevag试剂以4:1的体积比混合,剧烈震荡,离心,除去溶液中的蛋白,然后倒入装有ab-8大孔吸附树脂的分液漏斗中脱色12h,然后用3倍体积蒸馏水冲洗树脂,浓缩至原体积的1/10,用3500透析袋透析后得到甘薯粗多糖;

[0049]

其中,所述sevag试剂为氯仿、正丁醇的混合物,氯仿:正丁醇的体积比为4:1。

[0050]

较优地,所述步骤

⑵

中氯仿与正丁醇的体积比为4:1。

[0051]

较优地,所述步骤

⑵

中离心分离时,离心机的转速为6000r/min。

[0052]

较优地,所述方法还包括如下步骤:

[0053]

将步骤

⑵

中的粗多糖用蒸馏水配成0.1mg/ml的多糖溶液,然后将制备的样液稀释不同的倍数;按照绘制标准曲线的方法测吸光度,计算出甘薯多糖的提取率。

[0054]

较优地,所述标准曲线的制定步骤如下:

[0055]

①

称取过量的无水葡萄糖标准品,于105℃烘箱中烘干直到恒重,精确称量100mg定容至100ml,得1.0mg/ml的葡萄糖溶液,称为储备液;从储备液中用移液枪吸取10ml,用100ml容量瓶定容,即得到0.1mg/ml的葡萄糖标准溶液;

[0056]

②

用移液枪准确量取0、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9ml葡萄糖标准溶液于试管中,用蒸馏水将每只试管补足至1ml,每只试管中加入1.0ml6%苯酚溶液,然后在缓慢加入5ml浓硫酸,摇晃均匀,沸水浴15min,待其冷却至室温后于490nm测定吸光度值;

[0057]

以葡萄糖浓度c(ug/ml)为横坐标,吸光度值a

490

为纵坐标,绘制标准曲线。

[0058]

具体地,相关制备及检测如下:

[0059]

一种基于响应面法优化甘薯多糖提取条件的方法,步骤如下:

[0060]

一、样品制备

[0061]

将烘干后的甘薯粉碎,称取100mg于1000ml容量瓶中,经石油醚脱脂,无水乙醇脱色,按照一定的提取温度、料液比、提取时间、提取次数进行操作,浓缩,加80%的无水乙醇醇沉,4℃静置过夜,离心,脱蛋白,最后在3500透析袋中透析得到甘薯粗多糖,用以下公式计算多糖的提取率:

[0062][0063]

二、实验设计与统计分析

[0064]

1、单因素实验

[0065]

(1)提取温度:每份称取10g甘薯粉末,称取5份,将浸提时间确定为2h,料液比为1:20,提取次数为3次,在40℃,50℃、60℃、70℃、80℃、90℃的恒温水浴锅中提取,离心收集上清液,浓缩,按浓缩液:无水乙醇=1:4的比例加入无水乙醇,置4℃冰箱过夜,醇沉结束后离心收集沉淀,加入少量蒸馏水制成粗多糖溶液。加0.014g淀粉酶在85℃下于水浴锅中煮

30min,记录体积,测出糖浓度,得出提取率。

[0066]

(2)提取时间:每份称取10g甘薯粉末,称取5份,按料液比1:20、提取次数3次,根据所确定的最佳提取温度,分别提取1h、1.5h、2h、2.5h、3h,提取3次。其余操作步骤同上。

[0067]

(3)料液比:每份称取10g甘薯粉末,称取5份,提取次数3次,根据所确定的最佳提取温度,提取时间,按料液比1:10、1:15、1:20、1:25、1:30提取3次。其余操作步骤同上。

[0068]

(4)提取次数:每份称取10g甘薯粉末,称取5份,根据所确定的最佳提取温度,提取时间,料液比,分别提取1次、2次、3次、4次、5次。其余操作步骤同上,采用苯酚-硫酸法定量测定提取液中多糖含量,计算甘薯多糖的提取率,每次实验平行三次。

[0069]

2、响应面优化设计

[0070]

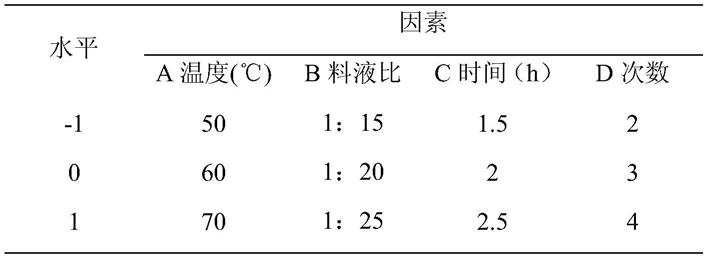

根据单因素实验结果,选取对甘薯多糖提取率影响显著的四个因素(浸提温度、时间、液料比和提取次数),以甘薯多糖的提取率为评价指标,按四因素三水平响应曲面分析法设计实验,并计算提取率及拟合方程,求出最优条件。并对最优提取条件,进行验证。响应面分析的试验因素与水平见表1。

[0071]

表1响应面分析的试验因素与水平表

[0072][0073]

以温度(a)、料液比(b)、时间(c)、提取次数(d),以多糖的提取率为响应值(r),实验方案及结果见表2。

[0074]

表2实验方案及结果表

[0075]

[0076][0077]

3、模型的建立和统计分析

[0078]

根据所得数据进行多元回归分析,得到相应变量(温度、料液比、提取时间、提取次数)于响应值(多糖提取率)之间的多元二次回归方程。

[0079]

r(%)=12.65+0.59a+0.95b-0.26c+0.065d-0.61ab-0.30ac+0.46ad+0.45bc+0.91bd+0.24cd-3.27a

2-2.72b

2-2.41c

2-2.29d

2

[0080]

各因子与响应值之间的线性关系显著,由f值检验来判断,p值越小,则说明变量的显著性越高。对数据进行方差分析,结果(表3)显示的p<0.0001,表明回归模型显著;失拟项p=0.0518>0.05,不显著。回归相关系数r

2

=0.9970与决定系数r

2adj

=0.9939相近,则表示

此次试验的试验值和预测值有较高的拟合度,可以较好地用于试验结果的预测。

[0081]

表3实验数据方差分析结果

[0082][0083]

4、实验结果分析与优化

[0084]

利用design expert软件根据回归方程进行绘图分析,得到回归方程的响应面及其等高线,如图1至图10所示。

[0085]

根据模型分析得知,甘薯多糖提取优化结果为温度60.80℃、时间1.98h、料液比1:20.86,提取次数3.05,在此条件下多糖提取率为12.75%。相对偏差约为0.94%,说明利用响应曲面法优化得到的浸提工艺具有较高的可信度,可以用该实验建立的模型进行实验预测。

[0086]

尽管为说明目的公开了本发明的实施例,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例所公开的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让