一种双官能度反应型松香树脂及其制备方法、以及其在改善速生木材性能中的应用与流程

2021-02-02 13:02:16|

2021-02-02 13:02:16| 327|

327| 起点商标网

起点商标网

[0001]

本发明属于木材改性领域,具体涉及一种双官能度反应型松香树脂及其制备方法、以及其在改善速生木材性能中的应用。

背景技术:

[0002]

自古以来,木材因其自身特有的易于加工、高强重比、环境友好且纹理美观的特性而广泛应用于制浆造纸、建筑设计、室内装饰以及家具制造等各个领域。然而,由于优质木材的生长周期长,高质量木材的供应无法满足日益增长的市场需求,木材供需的矛盾尤为突出。我国对木材的需求量巨大并且逐年增长,然而我国木材资源的现状是可利用资源少、优质木材和大径材缺乏、对外依存度高,木材的安全形势较为严峻。为了缓解这一矛盾,我国大力发展人工林。速生杨木因其具有生长周期短、适应性强和产量高等优点,成为我国速生人工林的三大树种之一。然而速生杨木存在尺寸稳定性差、高吸湿性以及机械强度差等缺点,这使得速生杨木的高值化利用受到极大的限制。因此,对于速生木材的改性变得非常有必要。

[0003]

速生木材改性的化学改性剂有:热固性树脂、有机单体、石蜡、乙酰化试剂、糠醇树脂、以及氮羟甲基酰胺类化合物。但它们在提高了速生木材耐水性与机械性能的同时仍存在改性剂处理温度高、容易流失及缓慢释放有害物质等问题。压密处理和高温热处理等,存在木材结构破坏和纤维素、半纤维素、木质素的热降解反应会造成木材力学强度降低。因此提供一种环保且在中低温范围内的改性方法具有极大的现实意义。

[0004]

松香是一种重要的萜类林木次生代谢产物,松香独特的三环二萜刚性结构,使其具有较好的疏水性和硬度高等特点。松香的主要成分是树脂酸——以三元菲环结构为骨架,并含有两个双键的一元羧酸。基于共轭双键和羧基这两个活性基团可以发生diels-alder加成、氢化、聚合、酯化和异构化等反应。目前广泛应用于造纸、油墨、胶黏剂、涂料、肥皂、医药和农药等的生产上。利用松香硬度大及疏水性好的性能将其应用在木材改性领域,赋予木材一定的疏水性以及机械性能具有极大的研究意义。然而,天然松香虽然具有一定的刚性以及疏水性,但其与木材之间的结合能力不足,使其在木材领域的应用受到限制。

技术实现要素:

[0005]

本发明的目的是提供一种双官能度反应型松香树脂及其制备方法、以及其在改善速生木材性能中的应用,以解决现有技术中存在的问题。

[0006]

为实现上述目的,本发明采用的技术方案为:

[0007]

一种双官能度反应型松香树脂(remg),其分子结构式如下:

[0008][0009]

上述双官能度反应型松香树脂(remg)的制备方法,步骤如下:

[0010]

s1、在催化剂的作用下,氢化松香和环氧氯丙烷进行酯化反应制得中间产物i;

[0011]

s2、向中间产物i中加入马来酸酐,同时加入阻聚剂和催化剂,中间产物i与马来酸酐进行酯化反应制得中间产物ii;

[0012]

s3、向中间产物ii中加入甲基丙烯酸缩水甘油酯,并再次加入阻聚剂和催化剂,中间产物ii与甲基丙烯酸缩水甘油酯进行酯化反应制得最终产物,即remg。

[0013]

作为优选的技术方案,所述催化剂为2,3-环氧丙基三甲基氯化铵,所述阻聚剂为对羟基苯甲醚。

[0014]

本发明的另一个目的是提供上述所述的双官能度反应型松香树脂在改善速生木材性能中的应用,步骤如下:

[0015]

(1)将双官能度反应型松香树脂溶解在无水乙醇中,加入引发剂制备得到浸渍液;优选的,所述浸渍液中双官能度反应型松香树脂的质量浓度为20%~60%;所述引发剂为bpo,引发剂的质量为双官能度反应型松香树脂质量的1%~5%;具体可选择1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%。

[0016]

(2)将速生木材放入到浸渍液中,经过浸渍后取出,浸渍的目的是使remg进入速生木材的细胞内;优选的,所述浸渍依次包括真空浸渍和室温常压浸渍;所述真空浸渍的真空度为0.08~0.1mpa,时间为20~60min;所述室温常压浸渍的时间为20~28h,温度为20~27℃。进一步优选的,真空浸渍的真空度可为0.08mpa、0.09mpa或0.1mpa,浸渍时间可以为20min、30min、40min、50min或60min;室温常压下浸渍时间可以为20h、21h、22h、23h、24h、25h、26h、27h或28h。

[0017]

(3)将步骤(2)取出的速生木材放入烘箱中,首先进行干燥处理,使浸入速生木材中的无水乙醇挥发,然后进行固化处理,即完成对速生木材的改性,得到改性速生木材。优选的,所述干燥处理的温度为30~50℃;所述固化处理的温度为110~120℃,时间为10~14h。进一步优选的,所述干燥处理的温度可以是30℃、35℃、40℃、45℃或50℃,时间可以为1h、1.5h或2h;固化处理的温度可以为110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃或120℃,固化时间可以为10h、11h、12h、13h或14h。

[0018]

本发明获得如下技术效果:

[0019]

(1)本发明以氢化松香和马来酸酐为主要原料,经环氧开环、酯化等方法制备了双官能度反应型松香树脂remg。因remg的柔性链段含有两个双键,当其通过浸渍进入木材内部后,在固化处理中在引发剂的作用下发生双交联反应,形成的高分子聚合物沉积在木材细胞腔、细胞间隙以及细胞壁上,起到增强细胞壁、分担荷载、减少木材变形的作用,进而改善了木材的力学性能。即本发明通过增加remg中官能团的数量,提高了remg的交联程度,提高其与木材的结合强度。

[0020]

(2)本发明通过简单的浸渍、干燥固化处理即得改性速生木材,制备方法简单,生

产成本低,具有工业化应用前景;松香为绿色可再生资源,本发明为松香的高值化利用探索了新的途径,大大提高其附加值,具有环境友好性。

[0021]

(3)经过remg的浸渍改性处理,速生木材的密度和增重率明显增加,质量流失率在2%~6%,接触角增加了38

°

~64

°

,吸水率降低了50%~59%,静曲强度、弹性模量、抗压强度分别增加了42.9%、39.9%和97.9%,制得的remg改性材具有良好的耐水性,具有良好的机械性能,使得速生材在应用中受限减弱。

附图说明

[0022]

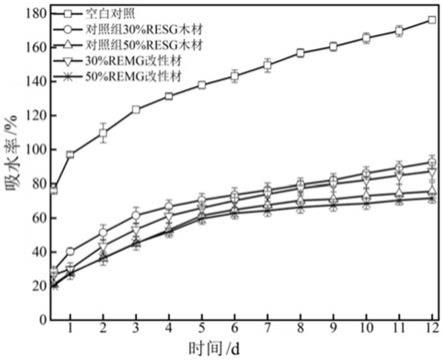

图1为实施例和对比例制得的改性速生木材的吸水率曲线图。

具体实施方式

[0023]

下面结合实施例对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

需要说明的是,下述实施方式中选用的速生木材为速生杨木,本领域中其他速生木材,比如桉树、松树等同样也适用于下述试验方法,在此处不一一列举。

[0025]

实施例1

[0026]

双官能度反应型松香树脂remg的制备:准确称取氢化松香320g、环氧氯丙烷89.6g和0.819 2g的2,3-环氧丙基三甲基氯化铵于1 000ml四口烧瓶中,连好回流和机械搅拌装置。反应温度设为110℃,反应至酸值小于1mg/g,制得中间产物i;降温至80℃,加入94.97g的马来酸酐,同时加入阻聚剂对羟基苯甲醚0.474 9g,并补加0.189 9g的2,3-环氧丙基三甲基氯化铵,反应3h,制得中间产物ii;最后加入137.66g的甲基丙烯酸缩水甘油酯,补加0.688 3g对羟基苯甲醚以及0.275 3g的2,3-环氧丙基三甲基氯化铵,酸值小于5mg/g,停止反应出料,制得remg,其分子结构式如下:

[0027][0028]

实施例2

[0029]

随机选取没有破损的20

×

20

×

20mm

3

的速生杨木木块,在105℃下烘至恒重,测量木块重量和尺寸。称量双官能度反应型松香树脂remg溶于无水乙醇中,配制成质量浓度为30%和50%的remg乙醇溶液,并加入rmeg质量的2%的引发剂bpo,制得浸渍液。将速生木材在真空度为0.095mpa下放置在上述浸渍液中浸渍30min,室温(25℃)常压下浸渍24h,滤出,在烘箱中40℃干燥1h把乙醇挥发干,然后升高温度至120℃下进行固化12h,即得rmeg改性材。测量其质量及尺寸。经过改性得到的remg改性材的增重率为55.86%,表明rmeg成功固化填充在木材中。

[0030]

对比例1

[0031]

单官能度反应型松香树脂resg的制备:准确称取氢化松香320g、环氧氯丙烷89.6g和0.819 2g的2,3-环氧丙基三甲基氯化铵于1 000ml四口烧瓶中,连好回流和机械搅拌装置。反应温度设为110℃,反应至酸值小于1mg/g,制得中间产物i;降温至80℃,加入96.91g的丁二酸酐,同时加入阻聚剂对羟基苯甲醚0.484 6g,并补加0.194 0g的2,3-环氧丙基三甲基氯化铵,反应3h,制得中间产物ii;最后加入137.66g的甲基丙烯酸缩水甘油酯,补加0.688 3g对羟基苯甲醚以及0.275 3g的2,3-环氧丙基三甲基氯化铵,酸值小于5mg/g,停止反应出料,制得resg,其分子结构式如下:

[0032][0033]

对比例2

[0034]

按实施例2中同样的操作方法进行操作,不同点在于用等量的无水乙醇溶液代替remg乙醇溶液作为浸渍液。制备得到的木材样品记为空白对照木材。

[0035]

对比例3

[0036]

按实施例2中同样的操作方法进行操作,不同点在于用质量浓度为30%和50%的resg乙醇溶液代替remg乙醇溶液作为浸渍液。制备得到的木材样品记为resg改性材。

[0037]

检测和分析

[0038]

为了研究remg改性材的耐水性,室温下将实施例2和对比例2-3制备的木材样品浸入去离子水中,在不同的时间间隔后测量木材样品的质量。wu(吸水率)根据下式计算,其中:w

1

为浸渍前木材样品的重量,w

2

为浸在去离子水中不同时间间隔后的木材样品总重量。

[0039]

wu=(w

2-w

1

)/w

1

×

100

[0040]

木材样品的吸水率数据如图1所示,从图1可看出,与空白对照木材相比,remg改性材和resg木材的吸水率均明显降低。所有木材吸水率呈先增加后趋于常数。在12天浸渍后,空白对照木材吸水率高达176.2%;30%remg改性材的吸水率为87.3%,50%remg改性材的吸水率为71.7%;对照组30%resg木材的吸水率为92.5%,50%resg木材的吸水率为75.7%。相同浓度remg改性材的吸水率低于resg改性材的吸水率,即remg改性效果更好。remg改性材耐水性更好的原因在于,remg是具有双官能度的单体,在加热和引发剂存在的条件下,长链上的两个双键可以发生共交联反应,形成的聚合物具有更好的疏水性能。

[0041]

为研究remg的机械性能,根据gb/t 1936.1-2009、gb/t 1936.2-2009和gb/t1939-2009对所有木材样品的mor、moe和cs进行了检测。检测结果如表1所示:

[0042]

表1木材样品的机械性能

[0043][0044]

由表1可知,remg改性材的力学性能有明显的提高,与空白对照(cw)相比,30%remg改性材的mor、moe和cs增长率分别为34.3%、37.9%和48.8%;50%remg改性材的mor、moe和cs分别为42.9%、39.9%和97.9%。与相同浓度的对照组resg木材相比,remg改性材力学性能均提升更明显。改性材力学性能的提高是因为浸入到木材内部的remg改性剂发生双交联反应,形成的高分子聚合物沉积在木材细胞腔、细胞间隙以及细胞壁上,起到增强细胞壁、分担荷载、减少木材变形的作用,进而改善了木材的力学性能。remg改性效果比对照组中resg改性效果好,可能是因为remg是双官能度的改性剂,双交联反应生成的聚合物的力学强度比resg交联后形成的聚合物性能强。remg通过真空浸渍、加热固化的方法有效地增强了木质骨架,提高了速生杨木的力学性能。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让