一种包裹偶氮二甲酸二异丙酯的物理膨胀发泡微球及其制备方法与流程

2021-02-02 11:02:12|

2021-02-02 11:02:12| 434|

434| 起点商标网

起点商标网

[0001]

本发明涉及一种包裹偶氮二甲酸二异丙酯的物理膨胀发泡微球及其制备方法,属于高分子材料领域。

背景技术:

[0002]

热膨胀物理发泡微球是一种具有核壳结构的、在一定温度下能发生物理膨胀的微球颗粒。一般热膨胀微球内核多为低沸点液体,壳层多为热塑性高分子材料,当微球被加热到一定温度,超过内核液体的沸点时,液体迅速汽化膨胀产生内压力,同时壳层材料受热软化,在内压力的作用下微球膨胀,体积增大到原始体积的数倍到数十倍。这种热膨胀微球用于塑料发泡时可减轻产品的重量,提高产品的柔软性、减震性和绝热性等性能,并节约原材料的用量,因此热膨胀物理发泡微球已在涂料、造纸、立体印刷、纺织印花、塑料加工等多个领域获得了广泛应用。

[0003]

偶氮二甲酸二异丙酯,是一种桔红色透明油状液体,具有特殊气味,它广泛用做乙烯基树脂的液体发泡剂,具有发气量大(200~350ml/g)、发泡温度范围宽、分解产物无污染、发泡性能稳定等优点。但偶氮二甲酸二异丙酯作为一种偶氮类化合物,由于其自身的结构特性,在生产、运输、使用和储存过程中受到震动、摩擦、撞击、重金属污染以及温度变化都可能触发自反应,从而自加速分解造成热失控甚至引发火灾爆炸事故(journal of hazardous materials,2005,125:29-44;committee of experts on the transport of dangerous goods.recommendations on the transport of dangerous goods:model regulation.united nations publications,2009:32-39.)。

[0004]

偶氮二甲酸二异丙酯作为一种液体发泡剂存在如下缺点:1)偶氮二甲酸二异丙酯具有较深的颜色,当用于白色或无色制品发泡时易造成制品染色;2)偶氮二甲酸二异丙酯是一种极性低的发泡剂,当用于聚氨酯、醇酸树脂、氰胺树脂等强极性聚合物发泡时存在相容性不好、发泡不均匀等问题;3)偶氮二甲酸二异丙酯是液体类偶氮化合物,在生产、运输、使用和储存过程容易发生热失控而带来危险。

技术实现要素:

[0005]

本发明主要针对偶氮二甲酸二异丙酯液体发泡剂的缺点,开发一种以聚甲基丙烯酸甲酯(pmma)和聚甲基丙烯酸苯酯(pma)为壳层材料、内核包裹偶氮二甲酸二异丙酯液体的热膨胀物理发泡微球。该发泡微球可用于替代偶氮二甲酸二异丙酯液体发泡剂,并且具有颜色浅,与聚氨酯、醇酸树脂、氰胺树脂等材料相容性好,微球的生产、运输、使用、存储安全性高的优点。

[0006]

本发明的技术方案如下:

[0007]

一种包裹偶氮二甲酸二异丙酯的物理膨胀发泡微球,按如下方法制备得到(以下份数均为重量份):

[0008]

(1)取100份甲基丙烯酸甲酯、14~29份甲基丙烯酸苯酯、50~79份偶氮二甲酸二异丙酯、6份引发剂、0.1~0.4份交联剂,混合均匀制得油相,通入氮气鼓泡除氧(10min),备用;

[0009]

所述引发剂为偶氮二异庚腈、双(叔丁基环己烷)过氧化二碳酸酯(pcc)中的一种或两种任意比例的混合物;

[0010]

所述交联剂为二甲基丙烯酸1,3-丁二醇酯、二甲基丙烯酸1,4-丁二醇酯中的一种或两种任意比例的混合物;

[0011]

(2)取800份去离子水、4份聚乙烯醇1788、40份氯化钠,混合均匀制得水相,通入氮气鼓泡除氧(20min),备用;

[0012]

(3)将步骤(1)准备好的油相和步骤(2)准备好的水相混合,在40~50℃下搅拌(速率300rpm)反应8~12h,之后反应液离心,收集固体粉末,用蒸馏水洗涤,干燥后即得所述包裹偶氮二甲酸二异丙酯的物理膨胀发泡微球。

[0013]

相比于偶氮二甲酸二异丙酯液体发泡剂,本发明制得的包裹型固体发泡微球具有以下优点:

[0014]

(1)深色的偶氮二甲酸二异丙酯被包裹在聚甲基丙烯酸甲酯和聚甲基丙烯酸苯酯壳层材料里面,颜色被遮挡,可用于白色或浅色制品发泡;

[0015]

(2)聚甲基丙烯酸甲酯材料的极性较强,与聚氨酯、醇酸树脂、氰胺树脂等相容性好,从而解决偶氮二甲酸二异丙酯在强极性聚合物中发泡时存在相容性不好、发泡不均匀等问题;

[0016]

(3)偶氮二甲酸二异丙酯液体被甲基丙烯酸酯类聚合物包裹成微球后,聚合物壳层起到隔离缓冲作用,可提高偶氮化合物的稳定性以及在生产、运输、使用、存储过程中的安全性。

[0017]

综上,本发明微球在一些应用领域具有替代偶氮二甲酸二异丙酯液体发泡剂的应用前景。

附图说明

[0018]

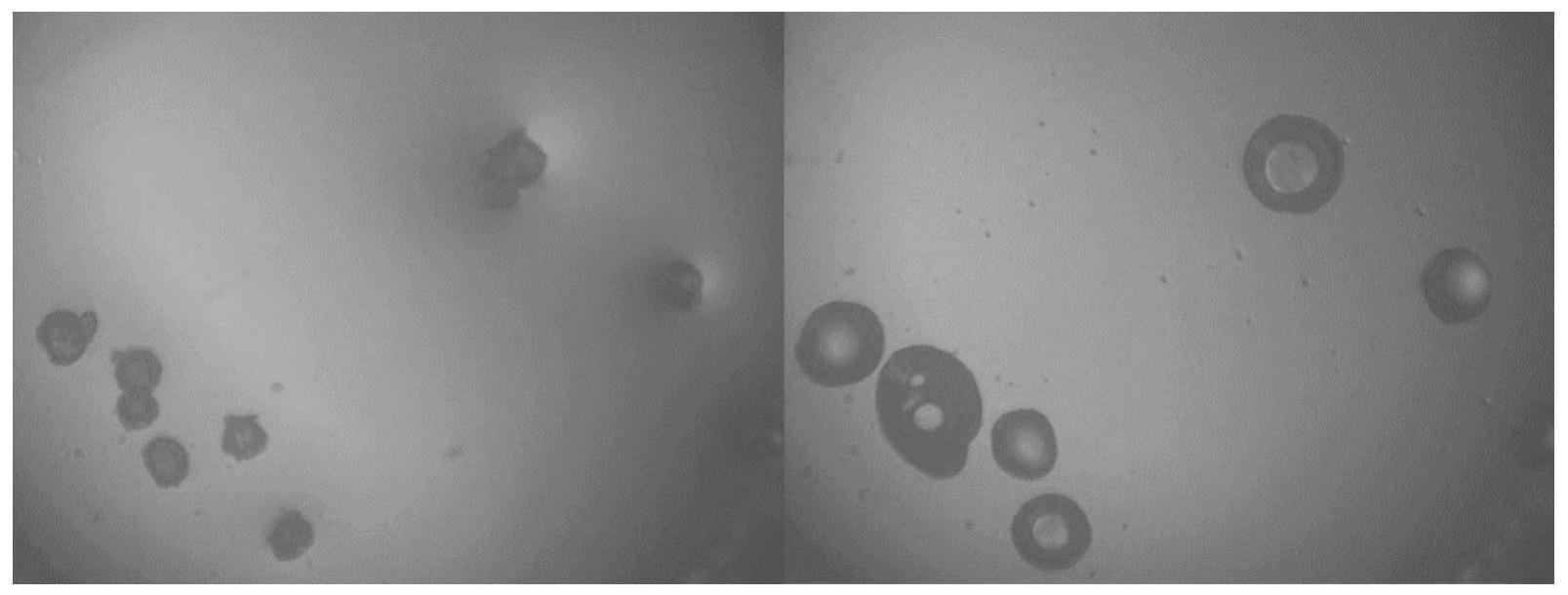

图1:实施例1中热膨胀发泡微球发泡前(左图)和发泡后(右图)的对比示意图。

[0019]

图2:实施例2中热膨胀发泡微球发泡前(左图)和发泡后(右图)的对比示意图。

[0020]

图3:实施例3中热膨胀发泡微球发泡前(左图)和发泡后(右图)的对比示意图。

[0021]

图4:实施例4中热膨胀发泡微球发泡前(左图)和发泡后(右图)的对比示意图。

[0022]

图5:实施例5中热膨胀发泡微球发泡前(左图)和发泡后(右图)的对比示意图。

具体实施方式

[0023]

下面通过具体实施例对本发明作进一步的描述,但本发明的保护范围并不仅限于此。

[0024]

微球性能的测试表征:

[0025]

微球粒径测量:取微球产物颗粒置于热台显微镜的显载玻片上,室温下拍摄一定数量微球颗粒的照片,用image j软件测量、统计、计算微球平均粒径的大小。

[0026]

微球发泡性能测试:取微球产物颗粒置于热台显微镜的载玻片上,选择合适的热

台升温速率,观察微球的发泡膨胀全过程,记录微球的初始膨胀温度、集中发泡温度、发泡破裂温度以及微球发泡时最大粒径。

[0027]

微球发泡膨胀倍率测定:取微球产物颗粒置于热台显微镜的载玻片上,用image j软件测量出微球发泡前平均粒径大小。选择合适的热台升温速率,在集中发泡温度下测量出微球发泡后平均粒径大小,计算得到发泡微球的膨胀倍率。膨胀倍率=微球发泡后平均体积/微球发泡前平均体积=(微球发泡后平均粒径)

3

/(微球发泡前平均粒径)

3

。

[0028]

实施例1

[0029]

微球的原料组成配方如下:甲基丙烯酸甲酯:14g;甲基丙烯酸苯酯:4g;偶氮二甲酸二异丙酯:7g;偶氮二异庚腈:400mg;双(叔丁基环己烷)过氧化二碳酸酯:450mg;二甲基丙烯酸1,4-丁二醇酯:0.055g。去离子水:112ml;聚乙烯醇1788:0.56g;氯化钠:5.6g。

[0030]

根据上述配方,按照如下方法进行制备:

[0031]

(1)取甲基丙烯酸甲酯、甲基丙烯酸苯酯、偶氮二甲酸二异丙酯、引发剂偶氮二异庚腈和双(叔丁基环己烷)过氧化二碳酸酯、交联剂二甲基丙烯酸1,4-丁二醇酯,充分搅拌混合均匀制得油相溶液。将氮气通入油相溶液中鼓泡除氧10min。

[0032]

(2)取去离子水、聚乙烯醇1788、氯化钠,充分搅拌混合均匀制成水相溶液。将氮气通入水相溶液中鼓泡除氧20min。

[0033]

(3)将氮气通入反应瓶中进行除氧,将上述油相和水相加入到反应瓶中,在45℃下以300rpm的转速进行搅拌反应。

[0034]

(4)10小时后停止反应,将反应液进行离心分离,收集得到固体粉末,用蒸馏水洗涤固体粉末,干燥后制得热膨胀微球颗粒。

[0035]

表征结果显示:反应所制得的微球产物颗粒平均粒径为214

±

17μm。微球初始膨胀温度为165℃,集中发泡温度为180℃,发泡破裂温度205℃。微球的发泡膨胀倍率为7.3倍。显微镜下微球膨胀前后外貌如图1所示。

[0036]

实施例2

[0037]

制备方法同实施例1。微球的原料组成配方如下:甲基丙烯酸甲酯:14g;甲基丙烯酸苯酯:2g;偶氮二甲酸二异丙酯:10g;偶氮二异庚腈:850mg;二甲基丙烯酸1,3-丁二醇酯:0.014g。去离子水:112ml;聚乙烯醇1788:0.56g;氯化钠:5.6g。

[0038]

表征结果显示:反应所制得的微球产物颗粒平均粒径为247

±

30μm。微球初始膨胀温度为172℃,集中发泡温度为188℃,发泡破裂温度220℃。微球的膨胀倍率为7.8倍。显微镜下微球膨胀前后外貌如图2所示。

[0039]

实施例3

[0040]

制备方法同实施例1。微球的原料组成配方如下:甲基丙烯酸甲酯:14g;甲基丙烯酸苯酯:3g;偶氮二甲酸二异丙酯:10g;双(叔丁基环己烷)过氧化二碳酸(pcc):850mg;二甲基丙烯酸1,4-丁二醇酯:0.01g;二甲基丙烯酸1,3-丁二醇酯:0.03g。去离子水:112ml;聚乙烯醇1788:0.56g;氯化钠:5.6g。

[0041]

表征结果显示:反应所制得的微球产物颗粒平均粒径为510

±

92μm。微球初始膨胀温度为170℃,集中发泡温度为180℃,发泡破裂温度210℃。微球的发泡膨胀倍率为10.2倍。显微镜下微球膨胀前后外貌如图3所示。

[0042]

实施例4

[0043]

制备方法同实施例1。微球的原料组成配方如下:甲基丙烯酸甲酯:14g;甲基丙烯酸苯酯:4g;偶氮二甲酸二异丙酯:11g;偶氮二异庚腈:500mg;双(叔丁基环己烷)过氧化二碳酸(pcc):350mg;二甲基丙烯酸1,4-丁二醇酯:0.02g;二甲基丙烯酸1,3-丁二醇酯:0.02g。去离子水:112ml;聚乙烯醇1788:0.56g;氯化钠:5.6g。

[0044]

表征结果显示:反应所制得的微球产物颗粒平均粒径为240

±

23μm。微球初始膨胀温度为165℃,集中发泡温度为170℃,发泡破裂温度200℃。微球的发泡膨胀倍率为8.1倍。显微镜下微球膨胀前后外貌如图4所示。

[0045]

实施例5

[0046]

制备方法同实施例1。微球的原料组成配方如下:甲基丙烯酸甲酯:14g;甲基丙烯酸苯酯:4g;偶氮二甲酸二异丙酯:8g;偶氮二异庚腈:450mg;双(叔丁基环己烷)过氧化二碳酸(pcc):400mg;二甲基丙烯酸1,4-丁二醇酯:0.015g;二甲基丙烯酸1,3-丁二醇酯:0.025g。去离子水:112ml;聚乙烯醇1788:0.56g;氯化钠:5.6g。

[0047]

表征结果显示:反应所制得的微球产物颗粒平均粒径为242

±

19μm。微球初始膨胀温度为160℃,集中发泡温度为170℃,发泡破裂温度200℃。微球的发泡膨胀倍率为12.0倍。显微镜下微球膨胀前后外貌如图5所示。

[0048]

对比例

[0049]

已有参考文献(高尚,郭耸,陈学兵,陈舒馨,李晨晨.当代化工,2019,48(11):2509-2512;马莹莹,彭浩梁,张军.安全与环境工程,2019,26(03):176-181)表明:偶氮二甲酸二异丙酯本身不稳定,在80℃左右开始分解,138℃时分解速率最大,150℃左右热分解完毕。其较低的分解温度使偶氮二甲酸二异丙酯难以匹配常见塑料的加工成型温度(170-300℃)。同时由于偶氮二甲酸二异丙酯本身是橘红色液体,难以用于无色、白色及浅白色塑料制品发泡。

[0050]

本发明利用热塑性聚合物外壳作为载体,将液体偶氮二甲酸二异丙酯分散成微球包裹起来,通过聚合物外壳遮盖其颜色从而可用于白色、浅色塑料发泡。同时通过聚合物的包裹提高偶氮二甲酸二异丙酯的稳定性,使其发泡温度达到170℃以上,微球膨胀破裂温度达到200℃以上,从而使偶氮二甲酸二异丙酯具有更广泛的实用价值和应用前景。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让