一种浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法与流程

2021-02-02 11:02:35|

2021-02-02 11:02:35| 412|

412| 起点商标网

起点商标网

[0001]

本发明涉及工程塑料改性技术领域,具体为一种浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法。

背景技术:

[0002]

单体浇铸尼龙,又称浇铸尼龙6,是由己内酰胺类单体采用碱催化聚合法 (阴离子聚合)直接在模具内聚合成型的产品,聚合和成型同时完成。浇铸尼龙6分子量比普通尼龙6高一倍左右,物理机械性能优于普通尼龙,具有较好的强度,刚性、韧性、耐磨性、化学稳定性和尺寸稳定性等。目前,浇铸尼龙广泛应用于机械、汽车、矿山、纺织、石化等领域,逐渐取代铜、铝、钢等金属材料。纯浇铸尼龙6在使用过程中仍存在低温韧性差、吸水性差等缺点。在高端应用领域,其耐磨性还有待提高。从经济发展来看,对高性能材料、高附加值产品的需求越来越大,单一组分的尼龙不能满足应用的需求,为了扩大尼龙的应用范围,可通过对现有尼龙进行改性,赋予其新的结构、性能等。改性方法主要包括添加型改性和反应型改性。添加型改性法简单易行,但改性剂可能存在沉降导致材质不均匀问题,改性剂在使用过程中可能逐渐损耗缺失。通过共聚将改性功能基团链接到尼龙分子链上,属于反应型改性,反应型改性可避免添加型改性的一些问题,具有较好的发展前景。

[0003]

聚二甲基硅氧烷主链由无机si-o键组成,侧基为有机甲基官能团,由于其特殊的结构,具有分子柔韧性大、表面能低、疏水性好、阻燃性好等性能,而受到青睐。丁香酚是从天然植物中提取的一种重要化工原料,其具有的丙烯基结构使得它容易与含氢聚二甲基硅氧烷通过硅氢加成,制得双丁香酚封端聚二甲基硅氧烷,可作为低温增韧、阻燃及耐磨的改性剂。

[0004]

本发明提供了一种浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法。本发明以双丁香酚封端聚二甲基硅氧烷为原料,通过其与甲苯二异氰酸酯的反应,合成端异氰酸酯基聚二甲基硅氧烷;在己内酰胺碱催化阴离子聚合过程中,采用端异氰酸酯基聚二甲基硅氧烷代替传统活化剂,通过浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物。由于共聚物中引入二甲基硅氧烷结构单元,有利于尼龙6的阻燃性改善,并提高尼龙6的低温韧性及耐磨性,降低尼龙6 的吸水率。

[0005]

本发明所制备的浇铸尼龙6聚二甲基硅氧烷共聚物,由于功能基团通过化学键与尼龙6相结合,相比于添加型改性剂制备的浇铸尼龙材料,避免了因添加型改性剂沉降导致的材质不均匀问题,以及改性剂在使用过程中可能不断缺失的问题,改性效果更好,对机械性能影响更小。所制备的尼龙6聚二甲基硅氧烷共聚物在具有良好机械性能的同时,具有优异的阻燃性、低温韧性、耐磨性等,而且具有优异性能稳定性。

技术实现要素:

[0006]

(一)解决的技术问题

[0007]

针对现有技术的不足,本发明提供了一种浇铸尼龙6聚二甲基硅氧烷共聚物的制

备方法,解决了上述背景技术中的问题。

[0008]

(二)技术方案

[0009]

为实现上述目的,本发明提供如下技术方案:一种浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法,所述制备步骤如下:

[0010]

(1)以双丁香酚封端聚二甲基硅氧烷和甲苯二异氰酸酯为原料,合成端异氰酸酯基聚二甲基硅氧烷;

[0011]

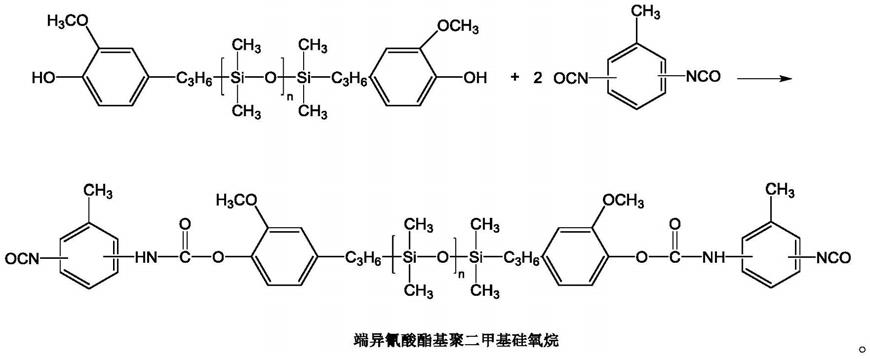

(2)在己内酰胺碱催化阴离子聚合过程中,采用端异氰酸酯基聚二甲基硅氧烷代替传统活化剂,通过浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物。作为本发明的一种端异氰酸酯基聚二甲基硅氧烷的合成方法,所述合成反应式为:

[0012][0013]

作为本发明的端异氰酸酯基聚二甲基硅氧烷的合成方法,所述制备端异氰酸酯基聚二甲基硅氧烷的具体步骤为:惰性气体保护下,双丁香酚封端聚二甲基硅氧烷加热至50-80℃,按照双丁香酚封端聚二甲基硅氧烷与甲苯二异氰酸酯摩尔比为1:2-3比例加入甲苯二异氰酸酯,搅拌反应1-4h,产物惰性气体保护,冷藏保存备用。

[0014]

作为本发明的一种优选技术方案,所述尼龙6聚二甲基硅氧烷共聚物的结构式为:

[0015][0016]

作为本发明的一种优选技术方案,所述浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物的具体步骤为:将己内酰胺单体加入到反应器中,加热80~90℃使之熔融,并升温至130-140℃,真空脱水20-60min;解除真空,按照己内酰胺与氢氧化钠摩尔比为100:0.2-0.8的比例加入氢氧化钠,130-140℃真空脱水20-60min;解除真空,按照己内酰胺与异氰酸酯基摩尔比为100:0.5-1.5 的比例加入端异氰酸酯基聚二甲基硅氧烷,迅速摇匀后,迅速浇注入事先预热至160~180℃的模具中,保温20-30min后,冷却至室温脱模,得到浇铸尼龙6聚二甲基硅氧烷共聚物制品。

[0017]

作为本发明的浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法,所述甲苯二异氰酸酯为2,4-甲苯二异氰酸酯和2,6-甲苯二异氰酸酯中的一种或两种的混合物。

[0018]

作为本发明的端异氰酸酯基聚二甲基硅氧烷的合成方法,所述惰性气体为氮气或氩气中的一种。

[0019]

(三)有益效果

[0020]

与现有技术相比,本发明提供了一种浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法,具备以下有益效果:

[0021]

1、本发明提供的浇铸尼龙6聚二甲基硅氧烷共聚物的制备方法,具有步骤简单易行、生产周期短等优点,通过该方法所制备的浇铸尼龙6聚二甲基硅氧烷共聚物,由于si-o基团的引入,可提高尼龙6的低温韧性、阻燃性、耐磨性等,并有利于降低尼龙6的吸水率。

[0022]

2、本发明所制备的浇铸尼龙6聚二甲基硅氧烷共聚物,由于功能基团通过化学键与尼龙6相结合,相比于添加型改性剂制备的浇铸尼龙材料,避免了因添加型改性剂沉降导致的材质不均匀问题,以及改性剂在使用过程中可能不断缺失的问题,改性效果更好,对机械性能影响更小。所制备的浇铸尼龙6聚二甲基硅氧烷共聚物在具有良好机械性能的同时,具有优异的阻燃性、低温韧性、耐磨性等,而且具有优异性能稳定性。

具体实施方式

[0023]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

实施例

[0025]

实施例1:

[0026]

1.端异氰酸酯基聚二甲基硅氧烷的制备:在氮气保护下,取10g双丁香酚封端聚二甲基硅氧烷至反应器中,加热至60℃,按照双丁香酚封端聚二甲基硅氧烷与甲苯二异氰酸酯(80%2,4-甲苯二异氰酸酯和20%2,6-甲苯二异氰酸酯的混合物)摩尔比为1:2比例加入甲苯二异氰酸酯,搅拌反应3h。产物氮气保护,冷藏保存备用。

[0027]

2.浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物:将100g己内酰胺单体加入到反应器中,加热82℃使之熔融,并升温至132℃,真空脱水40min;解除真空,按照己内酰胺与氢氧化钠摩尔比为100:0.4的比例加入氢氧化钠, 132℃真空脱水30min;解除真空,按照己内酰胺与异氰酸酯基摩尔比为 100:0.8的比例加入端异氰酸酯基聚二甲基硅氧烷,迅速摇匀后,迅速浇注入事先预热至165℃的模具中,保温20min后,冷却至室温脱模,得到浇铸尼龙6聚二甲基硅氧烷共聚物制品。

[0028]

实施例2:

[0029]

1.端异氰酸酯基聚二甲基硅氧烷的制备:在氮气保护下,取15g双丁香酚封端聚二甲基硅氧烷至反应器中,加热至65℃,按照双丁香酚封端聚二甲基硅氧烷与甲苯二异氰酸酯(80%2,4-甲苯二异氰酸酯和20%2,6-甲苯二异氰酸酯的混合物)摩尔比为1:2.1比例加入甲苯二异氰酸酯,搅拌反应2.5h。产物氮气保护,冷藏保存备用。

[0030]

2.浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物:将150g己内酰胺单体加入到反应器中,加热88℃使之熔融,并升温至136℃,真空脱水30min;解除真空,按照己内酰胺与氢氧化钠摩尔比为100:0.6的比例加入氢氧化钠, 136℃真空脱水25min;解除真空,按照己内酰胺与异氰酸酯基摩尔比为 100:1.2的比例加入端异氰酸酯基聚二甲基硅氧烷,迅速摇匀后,迅速浇注入事先预热至170℃的模具中,保温25min后,冷却至室温脱模,得到浇铸尼龙6聚二甲基硅氧烷共聚物制品。

[0031]

实施例3:

[0032]

1.端异氰酸酯基聚二甲基硅氧烷的制备:在氮气保护下,取18g双丁香酚封端聚二甲基硅氧烷至反应器中,加热至70℃,按照双丁香酚封端聚二甲基硅氧烷与甲苯二异氰酸酯(80%2,4-甲苯二异氰酸酯和20%2,6-甲苯二异氰酸酯的混合物)摩尔比为1:2.2比例加入甲苯二异氰酸酯,搅拌反应2h。产物氮气保护,冷藏保存备用。

[0033]

2.浇铸成型法制备尼龙6聚二甲基硅氧烷共聚物:将200g己内酰胺单体加入到反应器中,加热90℃使之熔融,并升温至135℃,真空脱水35min;解除真空,按照己内酰胺与氢氧化钠摩尔比为100:0.5的比例加入氢氧化钠, 135℃真空脱水35min;解除真空,按照己内酰胺与异氰酸酯基摩尔比为100:1 的比例加入端异氰酸酯基聚二甲基硅氧烷,迅速摇匀后,迅速浇注入事先预热至175℃的模具中,保温30min后,冷却至室温脱模,得到浇铸尼龙6聚二甲基硅氧烷共聚物制品。

[0034]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让