反-4-氯-β-硝基苯乙烯的制备方法与流程

2021-02-02 11:02:05|

2021-02-02 11:02:05| 348|

348| 起点商标网

起点商标网

[0001]

本发明属于精细化工中间体制备技术领域,涉及一种反-4-氯-β-硝基苯乙烯的制备方法,特别是以对氯苯甲醛为原料,经催化剂、脱水剂与硝基甲烷反应制备反-4-氯-β-硝基苯乙烯的方法。

背景技术:

[0002]

反-4-氯-β-硝基苯乙烯英文名称为trans-4-chloro-β-nitrostyrene或者(z)-1-chloro-4-(2-nitrovinyl)benzene,是合成联苯的重要中间体,联苯类化合物广泛应用于医药、农药、橡胶、塑料、石化、染料、液晶材料、树脂等行业,典型的联苯类化合物产品有抗炎药氟比洛芬、肝炎药联苯双酯、我国首个自主知识产权抗炎药百赛诺、高血压药沙坦联苯、sdhi杀菌剂啶酰菌胺、氟唑菌酰胺、联苯吡菌胺、联苯菊酯、联苯利平、厚朴系列天然医药成分等,在塑料和石化行业中一般用作抗氧剂和稳定剂,在液晶和材料领域中,各种具有生物基或小分子基、聚合基的联苯类化合物得到迅速开发,产品多达300多种,如4

′-

溴-4-丙基联苯、4

′-

溴-4-碘联苯、联苯二酚、氰基联苯、啶酰菌胺、聚对苯、手性膦配体系列联苯等。其中主要下游产品啶酰菌胺是德国巴斯夫公司开发的新型烟酰胺类杀菌剂,通用名为boscalid,又名:nicobifen,试验号bas510,主要用于防治白粉病、灰霉病、各种腐烂病、褐腐病和根腐病等,它几乎对所有类型的真菌病害都有活性,并且对其他药剂的抗性菌亦有效。啶酰菌胺在欧美和中国等众多市场的专利及行政保护皆已到期,超过3亿欧元的峰值销售目标或将引发众多非专利产品生产商参与到它的市场开发中来,从而推动它的竞争升级。反-4-氯-β-硝基苯乙烯结构式如下:

[0003][0004]

反-4-氯-β-硝基苯乙烯一分子上具有吸电子基团硝基,合成过程中容易变质,在有水的体系环境中易发生结构转化生成杂质;制备反应终点体系中催化剂与对氯苯甲醛形成的过渡态有约20%易被破坏,既影响了产品品质及收率,同时也会加大催化剂回收难度及催化剂用量,造成“三废”处理和合成成本增加。具备高效的催化剂及脱水剂筛选及其回收、安全稳定的绿色环保合成工艺开发是技术关键。

[0005]

目前有报道的合成方法中典型案例如下:

[0006]

中国专利文献cn104710315a(申请号201310680731.0)报道了类似不饱和硝基烯烃化合物的制备方法,该方法收率低,反应条件苛刻,反应过程危险,粗品需要重结晶,后处理难度大,“三废”量大,工业化生产困难。

[0007]

美国专利文献us20110152572a公开了一种4-氯-β-硝基苯乙烯的制备方法,该方法收率可达到97.1%,收率高,但此法存在原料配比高、有机溶剂与水用量大、溶剂与催化剂回收困难、产品易变质、原料成本高、“三废”处理难度大等缺点。

[0008]

随着环境保护要求的不断提高,同时市场上反-4-氯-β-硝基苯乙烯的需求不断增加,有必要开发新的反-4-氯-β-硝基苯乙烯生产工艺,提升企业的经济效益和社会效益。

技术实现要素:

[0009]

本发明要解决的技术问题是克服现有技术的不足,提供一种收率高、成本低、产品性质稳定、溶剂与催化剂回收率高、操作简便、绿色环保的反-4-氯-β-硝基苯乙烯的制备方法。

[0010]

为解决上述技术问题,本发明采用以下技术方案:

[0011]

一种反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:在氮气气氛保护下,以对氯苯甲醛和硝基甲烷为原料,在催化剂和脱水剂存在下,在惰性有机溶剂中加热至20℃~120℃进行反应,得到反-4-氯-β-硝基苯乙烯。

[0012]

优选的,该制备方法包括以下步骤:在氮气气氛保护下,将对氯苯甲醛、硝基甲烷、催化剂、脱水剂和惰性有机溶剂混合,然后加热至20℃~120℃进行反应,得到反-4-氯-β-硝基苯乙烯。

[0013]

化学反应式如下:

[0014][0015]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述惰性有机溶剂包括苯、甲苯、二甲苯、氯苯、二氯乙烷和氯仿中的一种或多种。

[0016]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述惰性有机溶剂与所述对氯苯甲醛的质量比为1~6∶1。

[0017]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述催化剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、3-甲基吡啶、4-二甲氨基吡啶和n-甲基吡咯烷酮中的一种或多种。

[0018]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述催化剂的摩尔量为所述对氯苯甲醛摩尔量的0.1%~2%。

[0019]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述脱水剂包括氯化氢、98wt%硫酸、对甲基苯磺酸、硫酸氢钠和苯磺酸中的一种或多种。

[0020]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述脱水剂的摩尔量为所述对氯苯甲醛摩尔量的0.1%~2%。

[0021]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述对氯苯甲醛与所述硝基甲烷的摩尔比为1∶1~2。

[0022]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述反应的时间为2h~10h。

[0023]

上述的反-4-氯-β-硝基苯乙烯的制备方法,优选的,所述反应完成后,还进行后处理:将反应液在搅拌下降温至-10℃~0℃,然后保温搅拌30min~50min,再静置30min~50min,过滤,滤饼在40℃~50℃下真空干燥,即得反-4-氯-β-硝基苯乙烯。

[0024]

本发明中,惰性有机溶剂主要采用的是弱亲水性有机溶剂。

[0025]

本发明的主要创新点在于:

[0026]

现有技术制备反-4-氯-β-硝基苯乙烯,一方面由于对氯苯甲醛首先在强极性溶剂体系中与催化剂生成过渡态,这步反应速度较快,然后过渡态与硝基甲烷反应转化为目标产物,这步反应较慢。为了加快反应进程,通常使用过量催化剂,但当反应温度偏高和时间稍长时催化剂易变质,形成过氧化物,导致产品颜色深、粘度大,主要为杂质包覆于产品,同时催化剂无法回收,从而影响产品收率和产品品质,合成成本增加,并产生了大量“三废”。另外,由于反应完成后通常在反应液体系中加入大量水洗涤,这种处理方式存在三方面缺点:1、在水体系下目标产物易发生结构转化或产生逆反应生成杂质,产品收率低和产品品质差;2、反应常使用水溶性极好的极性溶剂,溶剂和水易产生共沸,导致溶剂除水困难、产品收率低和产品品质差;3、在反应体系中硝基甲烷过量,而硝基甲烷与水沸点相似,硝基甲烷、水沸点分别为101℃、100℃,反应液回收硝基甲烷中含溶剂量和水量高,除水困难,增加合成成本,影响产品收率和产品品质。

[0027]

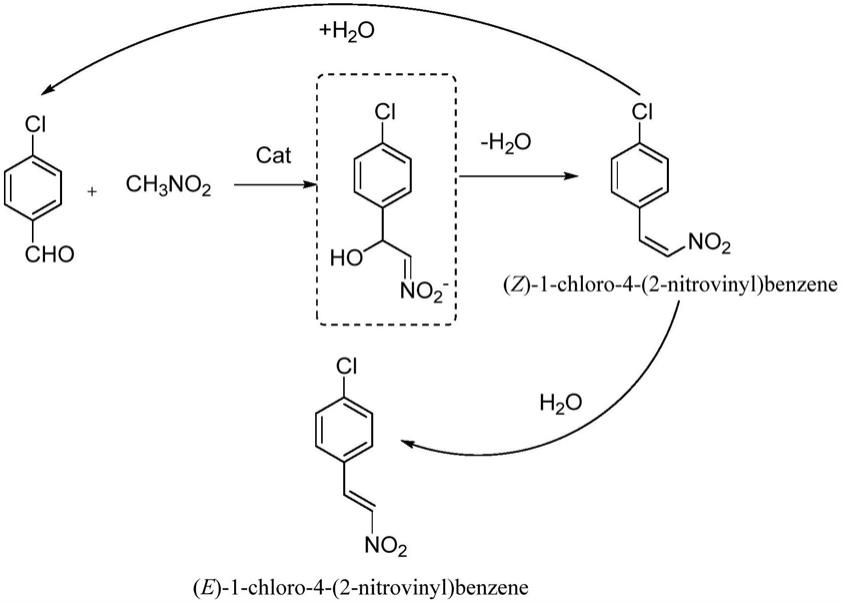

现有技术中常采用的有机溶剂为乙酸、甲醇、乙醇、乙腈等,这类溶剂与水易混溶,因为反应体系有水生成,使得整个反应液体系为均相体系,同时这类溶剂易改变催化剂活性,特别采用乙酸为溶剂体系时催化剂需过量使用,乙酸易与催化剂形成稳定的有机盐类化合物,降低了催化剂活性。反应液体系为均相体系时存在两方面缺点:1.体系中水能促进逆反应;2.体系中水能促进顺式产物生成。反应机理如下:

[0028][0029]

本发明对现有工艺方法进行了创造性地改进,反应原理如下:在惰性有机溶剂(弱亲水性有机溶剂)中同时加入少量性质稳定的催化剂和脱水剂,在较低温度下快速制备反-4-氯-β-硝基苯乙烯。一方面,体系反应过程中会产生少量水,通过采用惰性有机溶剂+脱水剂反应体系,避免了水对反应的影响,克服了目标产物异构化或逆反应发生等缺陷。另一方

面,同时加入少量性质稳定的催化剂和脱水剂,缩短了反应时间、降低了反应温度。采用惰性有机溶剂+脱水剂组合体系的重要优势在于反应液体系为两相(有机相与水相不相溶)体系,而脱水剂促进了两相体系形成,提高了催化剂效率,使得目标物收率高、结构稳定。

[0030]

通过本发明方法制备反-4-氯-β-硝基苯乙烯,对氯苯甲醛与催化剂生成过渡态物,过渡态物与硝基甲烷反应转化为目标产物,由于反应时间短,反应温度可控,生成的过渡物稳定,在脱水剂作用下快速与硝基甲烷进行加成-消除反应,有效避免了目标物在弱酸性或者水环境条件下的副反应,产物的含量和收率得以提高;再者,由于反应原料有效利用率高、反应温度可控,也避免了因温度不均导致目标物颜色深、粘度大的问题。因此,本发明有效地控制了催化剂、脱水剂及水体系环境对合成反应的影响,同时采用该法进行合成反应,溶剂和未反应原料易回收,产品无需重结晶,成本低廉,无废水,绿色环保。

[0031]

与现有技术相比,本发明的优点在于:

[0032]

1、本发明的制备方法中,催化剂、脱水剂使用量少,成本低廉;溶剂易分离,含水量低。

[0033]

2、本发明的制备方法产品收率较高,收率达98.5%~99.8%(液相色谱,外标)。

[0034]

3、本发明的制备方法产品含量高,含量达99.0%~99.9%(液相色谱,外标)。

[0035]

4、本发明的制备方法工艺简单,操作方便,绿色环保,由于反应体系中加入脱水剂后反应时间短,反应液稳定,反应时副产物极少,产品易得,品质高,质量稳定,后处理操作简单,无“三废”,完全符合清洁生产的各项要求。

具体实施方式

[0036]

以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。若无特殊说明,以下实施例中所采用的材料和仪器均为市售。

[0037]

实施例1:

[0038]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0039]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、24.9g(99%,0.404mol)硝基甲烷、0.0298g(98%,0.0004mol)n,n-二甲基甲酰胺、0.04g(98wt%,0.0004mol)硫酸和143.5g二氯乙烷,加热至25℃后保温反应10h。反应结束后将反应液在搅拌下降温至-2℃,然后保温搅拌30min,再静置30min,过滤,滤饼在40℃下真空干燥,得72.48g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.6%,收率99.1%。经检测,

1

h-nmr(400mhz,cd

2

cl

2

):δ=7.94(d,j=13.8hz,1h),7.59(d,j=13.7hz,1h),7.50(d,j=8.5hz,2h),7.41(d,j=8.4hz,2h)ppm,说明成功制备了反-4-氯-β-硝基苯乙烯。

[0040]

实施例2

[0041]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0042]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、39.4g(99%,0.64mol)硝基甲烷、0.0355g(98%,0.0004mol)n,n-二甲基乙酰胺、0.049g(98%,0.0004mol)硫酸氢钠和114.8g甲苯,加热至35℃后保温反应9h。反应结束后将反应液在搅拌下降温至-4℃,然后保温搅拌30min,再静置40min,过滤,45℃下真空干燥得72.85g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.8%,收率99.4%。

[0043]

实施例3

[0044]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0045]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、44.4g(99%,0.72mol)硝基甲烷、0.0379g(98%,0.0004mol)3-甲基吡啶、0.04g(98%,0.0004mol)硫酸和143.5g二甲苯,加热至42℃后保温反应8h。反应结束后将反应液在搅拌下降温至-6℃,然后保温搅拌40min,再静置30min,过滤,46℃下真空干燥得72.20g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.0%,收率99.3%。

[0046]

实施例4

[0047]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0048]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、24.9g(99%,0.404mol)硝基甲烷、0.498g(98%,0.0004mol)4-二甲氨基吡啶、0.07g(98%,0.0004mol)对甲基苯磺酸和287g氯苯,加热至75℃后保温反应4h。反应结束后将反应液在搅拌下降温至-10℃,然后保温搅拌40min,再静置40min,过滤,48℃下真空干燥得72.42g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.4%,收率99.2%。

[0049]

实施例5

[0050]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0051]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、29.6g(99%,0.48mol)硝基甲烷、0.04g(99%,0.0004mol)n-甲基吡咯烷酮、0.065g(98%,0.0004mol)苯磺酸和143.5g氯仿,加热至65℃后保温反应5h。反应结束后将反应液在搅拌下降温至-8℃,然后保温搅拌40min,再静置50min,过滤,46℃下真空干燥得72.93g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.7%,收率99.6%。

[0052]

实施例6

[0053]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0054]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、24.9g(99%,0.404mol)硝基甲烷、0.8g(99%,0.008mol)n-甲基吡咯烷酮、0.065g(98%,0.0004mol)苯磺酸和344.4g苯,加热至120℃后保温反应2h。反应结束后将反应液在搅拌下降温至0℃,然后保温搅拌50min,再静置40min,过滤,48℃下真空干燥得72.93g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.7%,收率99.6%。

[0055]

实施例7

[0056]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0057]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、27.1g(99%,0.44mol)硝基甲烷、0.758g(98%,0.008mol)3-甲基吡啶、0.8g(98%,0.008mol)硫酸和143.5g二甲苯,加热至45℃后保温反应7.5h。反应结束后将反应液在搅拌下降温至-5℃,然后保温搅拌50min,再静置50min,过滤,42℃下真空干燥得71.98g浅黄色固体反-4-氯-β-硝基苯乙烯,含量98.5%,收率99.5%。

[0058]

实施例8

[0059]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0060]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、24.9g(99%,0.404mol)硝基甲烷、0.0355g(98%,0.0004mol)n,n-二甲基乙酰胺、0.98g(98%,0.008mol)硫酸氢钠和172.2g甲苯,加热至85℃后保温反应3.5h。反应结束后将反应液在搅

拌下降温至-3℃,然后保温搅拌35min,再静置40min,过滤,50℃下真空干燥得72.99g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.5%,收率99.9%。

[0061]

实施例9

[0062]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0063]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、32.0g(99%,0.52mol)硝基甲烷、0.0298g(98%,0.0004mol)n,n-二甲基甲酰胺、0.0147g(99%,0.0004mol)氯化氢和143.5g氯苯,加热至56℃后保温反应5.5h。反应结束后将反应液在搅拌下降温至-3℃,然后保温搅拌45min,再静置35min,过滤,43℃下真空干燥得72.93g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.6%,收率99.7%。

[0064]

实施例10

[0065]

一种本发明的反-4-氯-β-硝基苯乙烯的制备方法,包括以下步骤:

[0066]

氮气保护下,1000ml三口烧瓶中依次加入57.4g(98%,0.4mol)对氯苯甲醛、49.3g(99%,0.8mol)硝基甲烷、0.0355g(98%,0.0004mol)n,n-二甲基乙酰胺、0.0147g(99%,0.0004mol)氯化氢和315.7g二氯乙烷,加热至88℃后保温反应3.5h。反应结束后将反应液在搅拌下降温至-6℃,然后保温搅拌40min,再静置50min,过滤,48℃下真空干燥得73.22g浅黄色固体反-4-氯-β-硝基苯乙烯,含量99.8%,收率99.9%。

[0067]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让