一种低滚动阻力胎面橡胶组合物及其制备方法与流程

2021-02-02 10:02:38|

2021-02-02 10:02:38| 296|

296| 起点商标网

起点商标网

[0001]

本发明涉及轮胎制备技术领域,具体涉及一种低滚动阻力胎面橡胶组合物及其制备方法。

背景技术:

[0002]

随着世界能源危机和环境污染的加剧,各国对节能和环保越来越重视。为了减少燃油的消耗和温室气体的排放,汽车工业也在向着节能和环保方向发展,绿色轮胎理念普及度越来越高,自从米其林集团推出节能型轮胎以来,沉淀法白炭黑(通过部分或全部替代炭黑)便被证明是制造高性能绿色轿车充气轮胎可选用的填料。其主要原因在于白炭黑可以有效地平衡轮胎的滚动阻力性能和制动性能,同时它还是非石油产品和具有环境友好性。实际上,与炭黑相比较,当汽车装配有防抱制动系统时,由于滚动阻力、湿路面抓着力和制动距离的同时改善,轮胎性能明显提高。正是这些性能的提升,使得白炭黑填充胎面胶料也成了改善轮胎性能的最佳材料。

[0003]

白炭黑表面富含硅羟基,其表面性质与丁苯橡胶(sbr)相差较大,这导致白炭黑很难在橡胶基体中获得良好的分散。为了解决这一问题,国内外学者做了大量的工作,其中最成功的方法是硅烷偶联剂的使用。通过硅烷偶联剂的使用可以有效提高橡胶与填料之间的相互作用。然而随着最新欧洲标签法的发布,对轮胎滚动阻力的要求也越来越高,这就需要轮胎厂商进一步对轮胎结构和配方进行优化升级以应对标签法。这其中包括轮胎的轻量化、改性橡胶的应用、新型偶联剂的开发以及新型添加剂的开发等。

技术实现要素:

[0004]

有鉴于此,本发明提供一种低滚动阻力胎面橡胶组合物及其制备方法,以解决上述技术问题。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

一种低滚动阻力胎面橡胶组合物,包括以下重量份数的原料:基体橡胶100份,炭黑n234:10~20份,沉淀法白炭黑hd165mp 60~70份,其中基体橡胶为天然橡胶tsr20/str20:20~30份,非充油溶聚丁苯橡胶ssbr:70~80份,双-[γ-(三乙氧基硅)丙基]四硫化物si69:9.6~11.2份,微晶蜡antilux111:1~2份,氧化锌zno:2~3份,硬脂酸sad:2~3份,环保型芳烃油v700:10~20份,低滚阻改性剂ocst:0.3~1.1份。

[0007]

作为本发明进一步的方案:还包括防老剂4020[n(1,3-二甲基丁基)-n/-苯基对苯二胺]:1~2份;促进剂dpg/二苯胍:1~2份;促进剂n-环己基-2-苯并噻唑次磺酰胺:1~2份;硫化剂硫磺s:1~2份。

[0008]

作为本发明进一步的方案:沉淀法白炭黑hd165mp,其比表面积(bet)为165

㎡

/g,比较高,属于高分散性填料,分散性能的提升有利于提高配方的综合性能,因其为白炭黑,故可有效降低滚动阻力等性能。105℃(2小时)加热减量4%<r1<8%;1000℃(2小时)灼烧减量<7%;水可溶物<2%。

[0009]

作为本发明进一步的方案:所述环保型芳烃油v700不含多环芳烃和重金属,为无毒性的芳烃油,具有环境友好性,符合欧盟的reach法规,具有良好的橡胶相容性,耐高温、低挥发等特点,能显著改善橡胶的加工性能,对轮胎的抓着性和制动性有很好的作用。粘稠液体,重质环烷油,密度0.942g/cm

3

,闪点>220℃,苯胺点75℃<r2<90℃。

[0010]

作为本发明进一步的方案:所述低滚阻改性剂ocst,是一种玫红色粉末材料,对溶聚丁苯橡胶的改性,低滚阻改性剂的添加量越大,降低滚阻效果越好,但是伴随着加工难度增大,因此低滚阻改性剂的最优范围为0.3~1.1重量份。

[0011]

作为本发明进一步的方案:所述防老剂包括4020/6ppd,所述促进剂包括cbs、dpg,所述硫化剂包括硫磺。

[0012]

作为本发明进一步的方案:天然橡胶tsr20/str20:20~30份;20#标准胶,灰分<1.0%;化学杂质<0.16%;挥发分<0.8%。

[0013]

作为本发明进一步的方案:非充油溶聚丁苯橡胶ssbr,其中苯乙烯含量为21wt%,乙烯基含量63%,非充油,门尼粘度ml(1+4)100℃为62。

[0014]

作为本发明进一步的方案:炭黑n234:10~20份,炭黑:黑色颗粒状或粉末,吸碘值<125g/kg,dbp吸收值<13010-5m3/kg,125℃加热减量<2.0%;45目筛余物<1000mg/kg。

[0015]

一种低滚动阻力胎面橡胶组合物的制备方法,包括以下步骤:步骤1:将非充油溶聚丁苯橡胶ssbr(牌号ns616)、第一份炭黑n234和低滚阻改性剂混炼得到改性溶聚丁苯橡胶聚合物,混炼于xm370密炼机中进行,炼胶温度升至165℃时排胶;

[0016]

步骤2:将所述改性溶聚丁苯橡胶聚合物、白炭黑、硅烷偶联剂、活化剂、防老剂和助剂进行第一段母炼后排出第一段母炼胶;

[0017]

步骤3:将所述第一段母炼胶、促进剂和硫磺进行第二段终炼后排出终炼胶,将所述终炼胶压出成胎面,然后经过成型和硫化得到轮胎。本发明的轮胎胎面胶使用原位改性溶聚丁苯橡胶共混制备,首先利用低滚阻改性剂对溶聚丁苯橡胶进行改性,通过共混低滚阻改性剂、炭黑和溶聚丁苯橡胶,在一定温度下对溶聚丁苯橡胶进行原位改性得到改性溶聚丁苯橡胶预混物,足够的混炼温度和时间以及炭黑的存在保证了改性过程充分进行,然后将改性溶聚丁苯橡胶预混物与第二部分炭黑、硅烷偶联剂、二氧化硅、活化剂、防老剂、促进剂、硫磺和助剂一起混炼得到终炼胶,然后用终炼胶压出成胎面,再与其他部件一起成型、硫化成轮胎,由于改性溶聚丁苯橡胶聚合物与白炭黑相互作用增加,改善了白炭黑在溶聚丁苯橡胶中的分散,降低胎面胶料在50~70℃附近的损耗因子和压缩生热,以及提升胶料的回弹性能,将改性后的胎面胶料应用到轮胎中能有效降低轮胎的滚动阻力

[0018]

与现有技术相比,本发明具有如下优点:本发明通过低滚阻改性剂ocst的运用,高分散性沉淀法白炭黑在非充油溶聚丁苯橡胶ssbr(牌号ns616)基体中获得良好的分散。

附图说明

[0019]

图1硫化胶储能模量g

’

。

[0020]

图2硫化胶损耗因子tanδ。

[0021]

图3ocst改性橡胶和白炭黑用量对硫化特性的影响图。

[0022]

图4ocst改性橡胶和白炭黑用量对payne效应的影响图。

[0023]

图5ocst改性橡胶和白炭黑用量对tanδ影响图。

具体实施方式

[0024]

下面的实施例将对本发明作更具体的解释,但本发明并不仅仅局限于这些实施例,同样这些实施例也不以任何方式限制本发明。

[0025]

一种低滚动阻力胎面橡胶组合物,包括以下重量份数的原料:基体橡胶100份,炭黑n234:10~20份,沉淀法白炭黑hd165mp 60~70份,其中基体橡胶为天然橡胶tsr20/str20:20~30份,非充油溶聚丁苯橡胶ssbr:70~80份,双-[γ-(三乙氧基硅)丙基]四硫化物si69:9.6~11.2份,微晶蜡antilux111:1~2份,氧化锌zno:2~3份,硬脂酸sad:2~3份,环保型芳烃油v700:10~20份,低滚阻改性剂ocst:0.3~1.1份。

[0026]

实施例1

[0027]

一种轮胎,具体制备方法为:

[0028]

1、改性溶聚丁苯橡胶聚合物制备方法:以重量计为:非充油溶聚丁苯橡胶ssbr(牌号ns616)为256kg,炭黑为32kg,低滚阻改性剂为1.28kg。将上述组合物材料依次投xm370型密炼机中进行混炼,转子转速为15-65r/min,排胶温度为165℃,后经开炼机出片,所得改性溶聚丁苯橡胶聚合物记为mssbr。

[0029]

2、轮胎的制备方法:以重量计为:mssbr为135.6kg,tsr20为30kg,炭黑为15kg,二氧化硅hd165mp为97.5kg,硅烷偶联剂为15.6kg,油为22.5kg,氧化锌为3kg,硬脂酸为3kg,对苯二胺防老剂4020为3kg,微晶蜡antilux111为1.5kg,促进剂dpg/二苯胍为1.5kg;促进剂n-环己基-2-苯并噻唑次磺酰胺为3kg;硫化剂硫磺s为2.25kg。将上述组合物材料采用3段混炼工艺进行加工,3段混炼均在f270型密炼机中进行,转子转速为10-65r/min;3段混炼后开炼机出片;其加料顺序为第一段母炼中加mssbr为135.6kg,tsr20为30kg,炭黑为15kg,二氧化硅hd165mp为97.5kg,硅烷偶联剂为15.6kg,油为22.5kg,氧化锌为3kg,硬脂酸为3kg,对苯二胺防老剂4020为3kg,微晶蜡antilux111为1.5kg,第一段母炼的排胶温度150℃,得到第一段母炼胶;将第一段母炼胶进行第二段母炼的再炼过程,得到第二段母炼胶;将第二段母炼胶进行第三段终炼,将第二段母炼胶加入促进剂dpg/二苯胍为1.5kg、促进剂n-环己基-2-苯并噻唑次磺酰胺为3kg、硫化剂硫磺s为2.25kg,第三段终炼的排胶温度为110℃。停放8小时后,排出终炼胶再进行胎胎部件压出,再停放8-12小时后进行轮胎胎胚成型,最后硫化胎胚成最终的轮胎。

[0030]

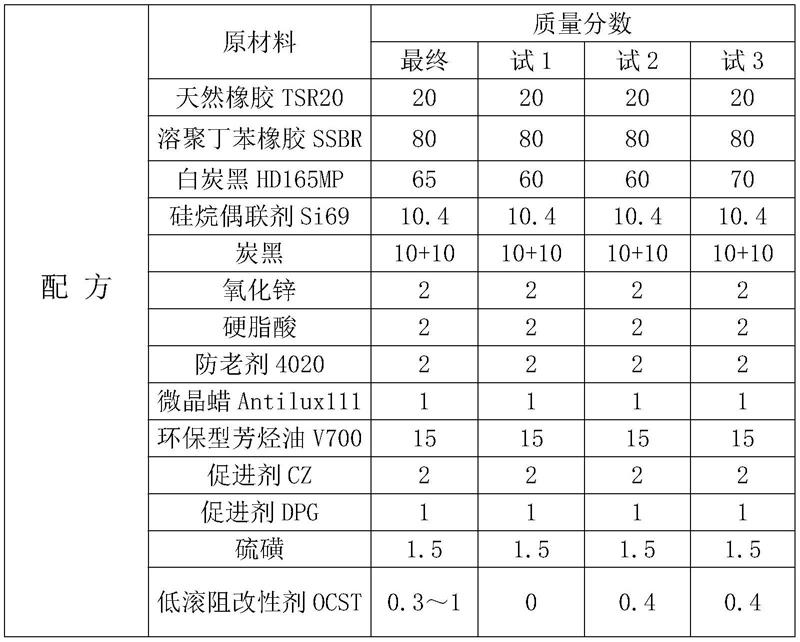

通过对比ns616使用ocst改性用ns616-m表示(试1、试2、试3分别代表ns616/sil60、ns616-m/sil6、ns616-m/sil70)现有胎面橡胶组合物与本案(试验)进行对比,如下表1所示:

[0031][0032]

测试与表征

[0033]

1加工性能

[0034]

门尼粘度的测试按照astm d1646-2007进行,其中测试温度条件为100℃,预热1min,测试4min;门尼焦烧的测试温度是130℃;硫化特性曲线的测试按照国标gb/t16584-96进行,测试温度为150℃,测试时间为60min。

[0035]

表2ocst改性橡胶和白炭黑用量对加工性能的影响

[0036][0037]

由表2可知,ns616具有较好的加工性能,门尼粘度值为66左右,因此与具有改善填料分散的ocst具有较好的匹配性,添加了ocst后虽然也会引起门尼粘度的升高,但是加工性能仍然可以维持在较佳的水平(普遍认为门尼粘度低于80,加工性能较佳)。另外,随着白炭黑用量的增加,终炼胶的门尼粘度都是升高的。在超低滚阻配方中引入ocst改性橡胶后焦烧时间变化很小;白炭黑用量增加后焦烧时间缩短。

[0038]

由图3可以发现,ocst改性橡胶的使用可以降低硫化起始阶段的扭矩,这说明ocst可以与白炭黑表面的极性基团相互作用同时提高偶联剂的效率,白炭黑的网络化现象减弱,s

’

min减小;然而增加了白炭黑用量后s

’

min又呈现了增大的变化趋势。

[0039]

2静态力学性能

[0040]

采用拉力试验机(zwick z010,德国zwick公司)对所制备溶聚丁苯橡胶复合材料进行拉伸性能的测试表征。测试过程依据astm d412-2006进行,拉伸速率为500mm/min,测试温度为(23

±

2)℃,试样的有效部分长度25mm,宽度为4mm。对于每组试样,进行三个平行实验,结果取平均值。

[0041]

表1硫化胶物性的影响

[0042][0043]

ocst改性橡胶的应用可以改善填料与橡胶的相互作用和提高填料的分散性,因此硬度降低和补强性能ma300/ma100比值增加,由于300%拉伸模量的提高使撕裂强度和扯断伸长率略微下降。

[0044]

3 dma动态性能形变扫描

[0045]

采用metravib公司dma+1000动态力学分析仪对硫化胶进行平面剪切模式的应变扫描。应变范围为峰到峰0.143%~99.115%,频率为10hz,温度为25℃。

[0046]

表2储能模量g

’△

[0047][0048]

硫化胶料的储能模量g

’

随应变而变化的曲线如图1、表2所示。胶料在连续增加应变作用下表现出的这种非线性行为称为payne效应。通常以g0

′-

g∞

′

值表征payne效应的程度,即填料的聚集程度,所考察样品的g0

′

、g∞

′

以及g0

′-

g∞

′

值见表2(g0

′

为小应变0.143%下的储能模量,g∞

′

为大应变97.115%下的储能模量)。本配方发明生产的混炼胶payne效应较低,即胶料的分散效果较好,胶料网络相对不容易受到破坏。

[0049]

对于链末端改性溶聚丁苯橡胶ns616,用0.4phr ocst再一次改性后硫化胶的储能模量g

’

有了明显的降低,说明填料-填料之间的相互作用减弱,分散性得到了改善;同时从图4中可以发现在ocst改性ssbr体系中添加70phr白炭黑的payne效应也要比未添加ocst的

弱,这说明在ocst在改善白炭黑分散性方面的效果是非常显著地,尤其是高填充量时。在pcr领域,通常采用tanδ来表征轮胎的滚动阻力。从图5可以看出,添加了0.4phr ocst后tanδ明显降低,说明滚动阻力的降低是非常明显的。

[0050]

ns616胶料的门尼粘度低,门尼焦烧时间长,表明其加工性能优越。使用ns616的配方胶料的payne效应相当且较低,说明胶料中填料的分散效果较好,可以考虑综合性能较好的配方。

[0051]

本发明有效提高轮胎胎面配方的抗切割、抗撕裂性能。对胎面配方的物理性能产生积极影响,因为增加了抗撕裂树脂及碳纳米管材料,胶料的抗撕裂性能明显提高。

[0052]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让