一种低氧含量液态聚碳硅烷及其制备方法和应用与流程

2021-02-02 10:02:41|

2021-02-02 10:02:41| 173|

173| 起点商标网

起点商标网

[0001]

本发明涉及一种低氧含量液态聚碳硅烷及其制备方法和应用,特别是涉及一种将超声波联合格氏法制备的低氧含量液态聚碳硅烷及其制备方法和应用。

背景技术:

[0002]

sic陶瓷及其复合材料在航空航天、装甲防护、高速列车、光学系统等领域中具有广泛的应用。聚碳硅烷被普遍用作前驱体制备sic陶瓷及其复合材料。而其中液态聚碳硅烷因具有室温流动性好、陶瓷产率高、分子结构可设计性强等优势而成为领域中的研究热点。

[0003]

目前,液态聚碳硅烷的制备方法主要有开环聚合法和格氏偶联法。开环聚合法是以硅杂环丁烷为原料,在催化剂作用下形成si-c主链,进而聚合生成聚碳硅烷。如在现有技术中公开了铂催化1,3-二硅杂环丁烷开环制备了全氢聚碳硅烷。然而,该方法制备的聚碳硅烷为线性结构,在不进行交联的情况下,其陶瓷产率几乎为0。

[0004]

格氏偶联法是以氯甲基氯硅烷通过格氏反应头-尾结合形成聚合物。如在现有技术中公开了以氯甲基三氯硅烷、镁以及乙醚为原料,通过格氏偶联反应合成出聚氯碳硅烷,在氢化铝锂的还原作用下,制备出液态聚碳硅烷。该方法制备的聚碳硅烷为支化结构,在不进行交联的情况下,陶瓷产率在50%以上。然而,格氏偶联法存在如下缺点:1.副反应不可避免。所用原料活泼性非常高,易与溶剂发生副反应,引起前驱体中氧含量升高,使得陶瓷化产物中氧含量也随之升高,影响材料的高温使用性能;2.反应需要活化引发。氯甲基硅烷与金属镁的格氏反应需要对金属镁进行活化处理,以单质碘等作为引发剂,并辅以加热才能引发反应。这种化学活化方式复杂又难以控制,在规模化生产中存在安全隐患;3.反应速度慢,合成时间为1~5天;4.反应可控性差。难以有效控制所制备聚碳硅烷分子量及其分布使之与预制件的孔分布状况相适应,从而难以实现聚碳硅烷在浸渍过程中的均匀分布。

[0005]

在首次发现了超声波能够加快化学反应速率之后,越来越多的文献和实验结果表明,超声辐射不仅能有效提高反应产率,缩短反应时间,还可以使反应条件更加温和。超声辐射已经在有机合成领域引起了极大的关注。但是超声辐射的反应条件不适当也会带来一些问题,例如副反应增加、反应过程难以控制等等。

技术实现要素:

[0006]

本发明的目的在于克服现有技术存在的反应引发困难、可控性差、制备周期长以及陶瓷化产物中氧含量高等不足,提供一种低氧含量液态聚碳硅烷及其制备方法和应用。

[0007]

本发明提供如下的技术方案:

[0008]

一种低氧含量液态聚碳硅烷的制备方法,其特征在于包括如下步骤:

[0009]

(6)将甲醇或乙醇通过恒压滴液漏斗滴加到氯甲基三氯硅烷中,同时开启搅拌,滴加结束后,室温反应1~30h,得到氯甲基烷氧基化氯硅烷;

[0010]

(7)将金属镁和第一部分醚类溶剂加入到装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中,搅拌均匀,得到反应体系;

[0011]

(8)将步骤(1)制得的氯甲基烷氧基氯硅烷、不饱和卤代烷烃和第二部分醚类溶剂的混合溶液通过恒压滴液漏斗缓慢滴加到上述反应体系中,维持反应温度-10~30℃,滴加结束后继续在超声条件下反应1~5h;

[0012]

(9)冷却至-15~5℃,向其中加入还原剂,在超声条件下反应1~5h,得到反应溶液;

[0013]

(10)在充分搅拌下,将上述反应溶液加入到浓盐酸和正己烷的混合液中,充分反应0.5~3h,静置10~30min,分离出上层有机相,经过干燥,减压蒸馏得到所述液态聚碳硅烷。

[0014]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(1)中甲醇或乙醇与氯甲基三氯硅烷的摩尔比为1:2~3:1,甲醇或乙醇的滴加速度为0.1~2ml/min,优选为0.5~1.5ml/min;搅拌速度为100~1500rpm,优选为200~1000rpm。

[0015]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(1)中所制备的氯甲基烷氧基化氯硅烷为氯甲基甲氧基化氯硅烷,进一步具体为氯甲基甲氧基二氯硅烷、氯甲基二甲氧基氯硅烷、氯甲基三甲氧基硅烷的混合物,比例分别为:氯甲基甲氧基二氯硅烷15~20mol%,氯甲基二甲氧基氯硅烷70~80mol%,氯甲基三甲氧基硅烷5~10mol%;或步骤(1)中所制备的氯甲基烷氧基化氯硅烷为氯甲基乙氧基化氯硅烷,进一步具体为氯甲基乙氧基二氯硅烷、氯甲基二乙氧基氯硅烷、氯甲基三乙氧基硅烷的混合物,比例分别为:氯甲基乙氧基二氯硅烷15~20mol%,氯甲基二乙氧基氯硅烷70~80mol%,氯甲基三乙氧基硅烷5~10mol%。

[0016]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述醚类溶剂为四氢呋喃、2-甲基四氢呋喃、乙醚、乙二醇二甲醚、乙二醇二丁醚、二乙二醇二甲醚、甲基叔丁基醚、甲基叔戊基醚、环戊基甲醚中的一种或两种以上混合物,优选为四氢呋喃、2-甲基四氢呋喃、甲基叔丁基醚或甲基叔戊基醚中的一种或两种以上混合物。

[0017]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述不饱和卤代烷烃为烯丙基氯、乙炔基氯或炔丙基氯中的一种或两种以上混合物。

[0018]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述还原剂为氢化锂、氢化钠、氢化铝锂、氢化钙或氢化镁。

[0019]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(2)中所述金属镁与所述第一部分醚类溶剂的摩尔比为1:10~5:1。

[0020]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(2)中所述金属镁为镁屑、镁粉、镁粒中的任意一种。

[0021]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述超声条件为:超声波频率20~40khz,超声波功率100~2000w/cm

2

。

[0022]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(1)和步骤(2)是在流动惰性气体的保护下进行的,所述惰性气体优选是氮气。

[0023]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(3)中所述氯甲基烷氧基氯硅烷与所述第二部分醚类溶剂的摩尔比为1:10~1:1。

[0024]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,步骤(3)中所述不饱和卤代烷烃与所述第二部分醚类溶剂的摩尔比为1:5~5:1。

[0025]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述金属镁与所述氯甲基烷氧基氯硅烷的摩尔比为1:2~5:1。

[0026]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,所述还原剂与氯甲基烷氧基氯硅烷的摩尔比为1:3~2:1,其中,所述浓盐酸与正己烷的体积比为1:2~3:1。

[0027]

在上述的低氧含量液态聚碳硅烷的制备方法中,其中,浓盐酸浓度为1~3mol/l。

[0028]

本发明还提供以下的技术方案:

[0029]

一种由以上任意一种所述的低氧含量聚碳硅烷的制备方法制备得到的低氧含量液态聚碳硅烷。

[0030]

低氧含量液态聚碳硅烷为超支化结构,并含有si-h以及c=c、c≡c等不饱和基团。

[0031]

所述低氧含量聚碳硅烷是液态聚碳硅烷,可作为前驱体用于浸渍热解工艺(pip)制备碳纤维或碳化硅纤维增强的sic陶瓷及其复合材料。

[0032]

本发明还提供以下的技术方案:

[0033]

一种由以上任意一种所述的低氧含量液态聚碳硅烷在制备sic陶瓷中的应用,其中,对步骤(6)中蒸馏得到的所述液态聚碳硅烷在催化剂的存在下进行热处理固化,固化物再经过高温裂解得到sic陶瓷。

[0034]

在上述应用中,其中,所述热处理固化在惰性气氛中进行,固化过程为:100~180℃(进一步选自120℃、140℃、160℃)保温1~4h(进一步选自1.5h、2h、2.5h、3h、3.5h),之后180~280℃(进一步选自200℃、220℃、240℃、260℃)保温1~4h(进一步选自1.5h、2h、2.5h、3h、3.5h)。

[0035]

在上述应用中,其中,所述高温裂解是固化物在惰性气氛下800~1600℃保温0.5-5h得到sic陶瓷。裂解温度进一步选自900℃、1000℃、1200℃、1400℃;保温时间进一步选自1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h。

[0036]

在上述应用中,其中所述催化剂为铂催化剂或过氧化物,所述铂催化剂优选为氯铂酸或karstedt

’

s催化剂,所述铂催化剂用量为聚碳硅烷质量的5-50ppm,优选为5-25ppm,更优选为5-15ppm,所述过氧化物优选为过氧化二异丙苯(dcp),所述过氧化物用量为聚碳硅烷质量的0.1-0.5wt%。

[0037]

本发明还提供以下的技术方案:

[0038]

一种由以上任意一种所述的低氧含量液态聚碳硅烷在制备陶瓷纤维、功能涂层或薄膜中的应用。

[0039]

本发明技术效果:

[0040]

本发明预先对氯硅烷进行甲氧基化处理,通过控制加料速度、搅拌速率等反应条件制备出比例可调的氯甲基甲氧基氯硅烷。以此作为下一步格氏反应的原料,不仅可以有效避免醚类溶剂开环引起的陶瓷化产物中氧含量的升高,而且使得聚碳硅烷的粘度可调,工艺适应性更好。

[0041]

本发明通过格氏法将不饱和基团引入聚碳硅烷,使其在一定温度下可交联固化,固化失重低,陶瓷产率高;通过调节投料比,优化反应条件,得到组成可调,陶瓷化产物中自由碳含量较低的前驱体。

[0042]

本发明将超声辐射应用于液态聚碳硅烷的制备,并且优化超声辐射反应条件,意外地发现不仅大幅缩短了反应时间,明显提高制备效率,而且可以通过控制超声辐射条件

从而实现对前驱体结构和组成的调控,同时并未增加副反应,反而可以有效抑制副反应的发生。

[0043]

本发明制备的聚碳硅烷氧含量低,在室温下流动性好,可溶于多种有机溶剂,工艺性更优,在多种领域中均有广泛的应用前景。

附图说明

[0044]

图1为本发明实施例4制备的氯甲基甲氧基化氯硅烷的ft-ir谱图;

[0045]

图2为本发明实施例4制备的氯甲基甲氧基化氯硅烷的

1

h nmr谱图;

[0046]

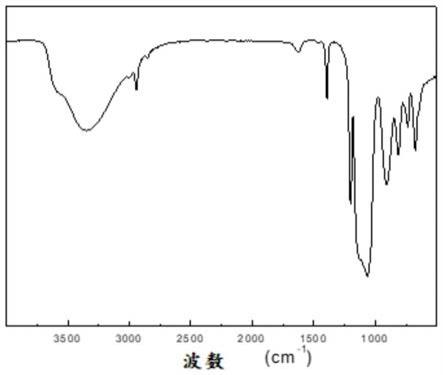

图3为本发明实施例4制备的液态聚碳硅烷的ft-ir谱图;

[0047]

图4为本发明实施例4制备的液态聚碳硅烷的

1

h nmr谱图;

[0048]

图5为本发明实施例4制备的液态聚碳硅烷的tg曲线;

[0049]

图6为本发明实施例4制备的液态聚碳硅烷在1400℃下热解产物的xrd谱图。

具体实施方式

[0050]

以下结合实施例对本发明做进一步描述。下述实施例不能构成对本发明保护范围的限制,任何在本发明基础上做出的不违背本发明的精神的改进都在本发明的保护范围内。

[0051]

实施例1

[0052]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入2mol氯甲基三氯硅烷;通过恒压滴液漏斗以0.5ml/min的速度慢慢滴加1mol甲醇,同时开启搅拌,搅拌速度为200rpm,滴加结束后,室温反应1h,得到氯甲基甲氧基化氯硅烷。

[0053]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和10mol四氢呋喃,搅拌均匀,启动超声波反应器,在超声频率为20khz、超声功率为1500w/cm

2

的条件下,缓慢连续滴加2mol所得到的氯甲基甲氧基化氯硅烷、4mol烯丙基氯和20mol四氢呋喃的混合溶液,温度保持在25℃,滴加结束后继续在上述超声条件下反应1h;然后冷却至-15℃,加入1.5mol氢化锂,在上述超声条件下反应1h;最后,在充分搅拌下,将上述反应溶液加入到90ml的1mol/l盐酸和180ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为76%,粘度为56cps。

[0054]

向20g产物中加入5wt%的氯铂酸,将其置于陶瓷坩埚中,在100℃保温4h,180℃保温4h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下800℃裂解5h,得到黑色sic陶瓷,陶瓷产率为79%。sic陶瓷元素分析结果表明,si元素含量为59wt%,c元素含量为36wt%,氧元素含量为1.8wt%。

[0055]

实施例2

[0056]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入5mol氯甲基三氯硅烷;通过恒压滴液漏斗以0.8ml/min的速度慢慢滴加3mol甲醇,同时开启搅拌,搅拌速度为400rpm,滴加结束后,室温反应24h,得到氯甲基甲氧基化氯硅烷。

[0057]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和5mol 2-甲基四氢呋喃,搅拌均匀,启动超声波反应器,在超声频率

为30khz、超声功率为2000w/cm

2

的条件下,缓慢连续滴加1.3mol所得到的氯甲基甲氧基化氯硅烷、6.24mol乙炔基氯和10.4mol 2-甲基四氢呋喃的混合溶液,温度保持在15℃,滴加结束后继续在上述超声条件下反应4h;然后冷却至-10℃,加入0.52mol氢化钠,在上述超声条件下反应3h;最后,在充分搅拌下,将上述反应溶液加入到90ml的1mol/l的盐酸和150ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为70%,粘度为72cps。

[0058]

向20g产物中加入10wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在110℃保温4h,200℃保温4h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1000℃裂解4h,得到黑色sic陶瓷,陶瓷产率为80.5%。sic陶瓷元素分析结果表明,si元素含量为60wt%,c元素含量为36wt%,氧元素含量为1.1wt%。

[0059]

实施例3

[0060]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入2.5mol氯甲基三氯硅烷;通过恒压滴液漏斗以0.5ml/min的速度慢慢滴加2mol甲醇,同时开启搅拌,搅拌速度为200rpm,滴加结束后,室温反应24h,得到氯甲基甲氧基化氯硅烷。

[0061]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和2mol乙醚,搅拌均匀,启动超声波反应器,在超声频率为40khz、超声功率为800w/cm

2

的条件下,缓慢连续滴加1.25mol所得到的氯甲基甲氧基化氯硅烷、8.75mol炔丙基氯和8.75mol乙醚的混合溶液,温度保持在10℃,滴加结束后继续在上述超声条件下反应5h;然后冷却至-12℃,加入2.08mol氢化铝锂,在上述超声条件下反应5h;最后,在充分搅拌下,将上述反应溶液加入到80ml的1.5mol/l的盐酸和100ml正己烷的混合液中,充分反应3h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为70%,粘度为41cps。

[0062]

向20g产物中加入0.1wt%的过氧化二异丙苯,将其置于陶瓷坩埚中,在120℃保温3h,220℃保温3h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下900℃裂解4h,得到黑色sic陶瓷,陶瓷产率为83%。sic陶瓷元素分析结果表明,si元素含量为57wt%,c元素含量为38wt%,氧元素含量为1.5wt%。

[0063]

实施例4

[0064]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入1mol氯甲基三氯硅烷;通过恒压滴液漏斗以1ml/min的速度慢慢滴1mol甲醇,同时开启搅拌,搅拌速度为800rpm,滴加结束后,室温反应10h,得到氯甲基甲氧基化氯硅烷。

[0065]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和1mol甲基叔戊基醚,搅拌均匀,启动超声波反应器,在超声频率为25khz、超声功率为500w/cm

2

的条件下,缓慢连续滴加1mol所得到的氯甲基甲氧基化氯硅烷、9mol烯丙基氯和6mol甲基叔戊基醚的混合溶液,温度保持在20℃,滴加结束后继续在上述超声条件下反应4h;然后冷却至0℃,加入0.5mol氢化钙,在上述超声条件下反应2h;最后,在充分搅拌下,将上述反应溶液加入到100ml的2mol/l的盐酸和100ml正己烷的混合液中,充分反应0.5h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为60%,粘度为63cps。

[0066]

向20g产物中加入20wt%的氯铂酸,将其置于陶瓷坩埚中,在130℃保温3h,240℃保温3h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气1400℃裂解3h,得到黑色sic陶瓷,陶瓷产率为85%。sic陶瓷元素分析结果表明,si元素含量为53wt%,c元素含量为43wt%,氧元素含量为1.3wt%(。

[0067]

实施例5

[0068]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入2mol氯甲基三氯硅烷;通过恒压滴液漏斗以1.2ml/min的速度慢慢滴加3mol甲醇,同时开启搅拌,搅拌速度为700rpm,滴加结束后,室温反应8h,得到氯甲基甲氧基化氯硅烷。

[0069]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入2mol镁屑和1mol乙二醇二甲醚,搅拌均匀,启动超声波反应器,在超声频率为35khz、超声功率为2000w/cm

2

的条件下,缓慢连续滴加1mol所得到的氯甲基甲氧基化氯硅烷、10mol乙炔基氯和5mol乙二醇二甲醚的混合溶液,温度保持在0℃,滴加结束后继续在上述超声条件下反应2h;然后冷却至5℃,加入0.8mol氢化镁,在上述超声条件下反应1h;最后,在充分搅拌下,将上述反应溶液加入到150ml的3mol/l浓盐酸和100ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为59%,粘度为37cps。

[0070]

向20g产物中加入30wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在140℃保温2h,260℃保温2h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1200℃裂解3h,得到黑色sic陶瓷,陶瓷产率为76%。sic陶瓷元素分析结果表明,si元素含量为53wt%,c元素含量为42wt%,氧元素含量为1.6wt%。

[0071]

实施例6

[0072]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入1mol氯甲基三氯硅烷;通过恒压滴液漏斗以1.3ml/min的速度慢慢滴加2mol乙醇,同时开启搅拌,搅拌速度为900rpm,滴加结束后,室温反应28h,得到氯甲基乙氧基化氯硅烷。

[0073]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入3mol镁屑和1mol甲基叔丁基醚,搅拌均匀,启动超声波反应器,在超声频率为32khz、超声功率为1000w/cm

2

的条件下,缓慢连续滴加1mol所得到的氯甲基乙氧基化氯硅烷、12mol炔丙基氯和4mol甲基叔丁基醚的混合溶液,温度保持在-10℃,滴加结束后继续在上述超声条件下反应4h;然后冷却至2℃,加入1mol氢化钠,在上述超声条件下反应5h;最后,在充分搅拌下,将上述反应溶液加入到120ml的1mol/l的浓盐酸和60ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为78%,粘度为48cps。

[0074]

向20g产物中加入0.5wt%的过氧化二异丙苯,将其置于陶瓷坩埚中,在150℃保温2h,210℃保温3h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1300℃裂解2h,得到黑色sic陶瓷,陶瓷产率为72%。sic陶瓷元素分析结果表明,si元素含量为53wt%,c元素含量为42wt%,氧元素含量为1.5wt%。

[0075]

实施例7

[0076]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入2mol氯甲基三氯硅烷;通过恒压滴液漏斗以1.4ml/min的速度慢慢滴加5mol乙醇,同

时开启搅拌,搅拌速度为300rpm,滴加结束后,室温反应30h,得到氯甲基乙氧基化氯硅烷。

[0077]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入4mol镁粒和1mol乙二醇二丁醚,搅拌均匀,启动超声波反应器,在超声频率为38khz、超声功率为1800w/cm

2

的条件下,缓慢连续滴加1mol所得到的氯甲基乙氧基化氯硅烷、8mol烯丙基氯和2mol乙二醇二丁醚的混合溶液,温度保持在30℃,滴加结束后继续在上述超声条件下反应2h;然后冷却至-5℃,加入1.5mol氢化铝锂,在上述超声条件下反应4h;最后,在充分搅拌下,将上述反应溶液加入到100ml的1.5mol/l的盐酸和40ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为80%,粘度为29cps。

[0078]

向20g产物中加入0.3wt%的过氧化二异丙苯,将其置于陶瓷坩埚中,在160℃保温1h,270℃保温1h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1500℃裂解1h,得到黑色sic陶瓷,陶瓷产率为83%。sic陶瓷元素分析结果表明,si元素含量为56wt%,c元素含量为38wt%,氧元素含量为1.3wt%。

[0079]

实施例8

[0080]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入1mol氯甲基三氯硅烷;通过恒压滴液漏斗以1.5ml/min的速度慢慢滴加3mol乙醇,同时开启搅拌,搅拌速度为1000rpm,滴加结束后,室温反应18h,得到氯甲基乙氧基化氯硅烷。

[0081]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入5mol镁粉和1mol二乙二醇二甲醚,搅拌均匀,启动超声波反应器,在超声频率为25khz、超声功率为200w/cm

2

的条件下,缓慢连续滴加1mol所得到的氯甲基乙氧基化氯硅烷、5mol乙炔基氯和1mol二乙二醇二甲醚的混合溶液,温度保持在-5℃,滴加结束后继续在上述超声条件下反应5h;然后冷却至-15℃,加入1.5mol氢化锂,在上述超声条件下反应5h;最后,在充分搅拌下,将上述反应溶液加入到90ml的2.5mol/l的浓盐酸和30ml正己烷的混合液中,充分反应2h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为50%,粘度为52cps。

[0082]

向20g产物中加入50wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在180℃保温1h,280℃保温1h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1600℃裂解0.5h,得到黑色sic陶瓷,陶瓷产率为85%。sic陶瓷元素分析结果表明,si元素含量为57wt%,c元素含量为39wt%,氧元素含量为1.2wt%。

[0083]

对比例1(直接采用氯甲基二甲氧基氯硅烷代替步骤(1)制备的氯甲基甲氧基化氯硅烷,采用与实施例2相同的制备方法)

[0084]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和5mol 2-甲基四氢呋喃,启动超声波反应器,在超声频率为30khz、超声功率为2000w/cm

2

的条件下,连续滴加1.3mol氯甲基二甲氧基氯硅烷、6.24mol乙炔基氯和10.4mol 2-甲基四氢呋喃的混合溶液,温度保持在15℃,滴加结束后继续在上述超声条件下反应4h;然后冷却至-10℃,加入0.52mol氢化钠,在上述超声条件下反应3h;最后,在充分搅拌下,将上述反应溶液加入到90ml的1mol/l的盐酸和150ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为36%,粘度为20cps。

[0085]

向20g产物中加入10wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在110℃保温4h,200℃保温4h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1000℃裂解4h,得到黑色sic陶瓷,陶瓷产率为56%。sic陶瓷元素分析结果表明,si元素含量为55wt%,c元素含量为39wt%,氧元素含量为1.8wt%。

[0086]

对比例2(采用与实施例2基本相同的制备方法但未在超声条件下进行)

[0087]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的干燥圆底烧瓶中加入5mol氯甲基三氯硅烷;通过恒压滴液漏斗以0.8ml/min的速度慢慢滴加3mol甲醇,同时开启搅拌,搅拌速度为400rpm,滴加结束后,室温反应24h,得到氯甲基甲氧基化氯硅烷。

[0088]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的反应器中依次加入1mol镁屑和5mol 2-甲基四氢呋喃,搅拌均匀,向其中缓慢连续滴加1.3mol所得到的氯甲基甲氧基化氯硅烷、6.24mol乙炔基氯和10.4mol 2-甲基四氢呋喃的混合溶液,温度保持在15℃,滴加结束后继续反应4h;然后冷却至-10℃,加入0.52mol氢化钠,反应3h;最后,在充分搅拌下,将上述反应溶液加入到90ml的1mol/l的盐酸和150ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为56%,粘度为22cps。

[0089]

向20g产物中加入10wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在110℃保温4h,200℃保温4h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1000℃裂解4h,得到黑色sic陶瓷,陶瓷产率为62%。sic陶瓷元素分析结果表明,si元素含量为58wt%,c元素含量为36wt%,氧元素含量为1.5wt%。

[0090]

对比例3(采用氯甲基三氯硅烷代替步骤(1)制备的氯甲基甲氧基化氯硅烷,采用与实施例2相同的制备方法)

[0091]

在流动氮气保护下,向装配有恒压滴液漏斗、冷凝器和搅拌装置的超声波反应器中依次加入1mol镁屑和5mol 2-甲基四氢呋喃,启动超声波反应器,在超声频率为30khz、超声功率为2000w/cm

2

的条件下,连续滴加1.3mol氯甲基三氯硅烷、6.24mol乙炔基氯和10.4mol 2-甲基四氢呋喃的混合溶液,温度保持在15℃,滴加结束后继续在上述超声条件下反应4h;然后冷却至-10℃,加入0.52mol氢化钠,在上述超声条件下反应3h;最后,在充分搅拌下,将上述反应溶液加入到90ml的1mol/l的盐酸和150ml正己烷的混合液中,充分反应1h,静置后分离出有机相,干燥后减压蒸馏得到黄色油状产物,合成产率为23%,粘度为19cps。

[0092]

向20g产物中加入10wt%的karstedt

’

s催化剂,将其置于陶瓷坩埚中,在110℃保温4h,200℃保温4h得到致密的黄色固化物;将该固化物置于高温管式炉中,在高纯氮气下1000℃裂解4h,得到黑色sic陶瓷,陶瓷产率为50%。sic陶瓷元素分析结果表明,si元素含量为51wt%,c元素含量为45wt%,氧元素含量为2.9wt%。

[0093]

最后说明的是:以上实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例的技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让