一种多氯代吡啶化合物与导热油混合物的分离方法与流程

2021-02-02 10:02:44|

2021-02-02 10:02:44| 312|

312| 起点商标网

起点商标网

[0001]

本发明属于有机精细化工技术领域,具体涉及一种多氯代吡啶化合物与导热油混合物的分离方法。

背景技术:

[0002]

多氯代吡啶化合物被作为重要的医药、农药中间体被广泛应用于人们的生产生活中。

[0003]

公知的吡啶类化合物经氯气氯化合成多氯代吡啶化合物,为了提高反应速率大多是在较高温度下进行,加热介质通常选用导热油。为了减少反应物中氯离子对反应器的腐蚀,通常选用经济较耐腐蚀的钢衬搪瓷材质容器作为反应器。由于搪瓷与碳钢受热膨胀系数不同,导热油与反应器内物料升降温过程急冷急热引起搪瓷破碎,含氯物料加速腐蚀导致器壁,导热油串入反应器产生多氯代吡啶化合物与导热油混合物。吡啶氯化生产虽然严格控制升降温温差,受氯离子对搪瓷腐蚀影响,搪瓷性能变差,反应器串入导热油的情况仍然时有发生。

[0004]

多氯代吡啶化合物与导热油混合物,常温下氯代吡啶通常为固体,导热油为液体并溶有少量氯代吡啶,通过选用不同极性的萃取溶剂如苯、甲苯、邻二氯苯、己烷、环己烷、正庚烷、甲醇、乙醇、丙酮等,通过升降温、分液、结晶等操作均未能完成串油物料的分离。氯代吡啶化合物与导热油混合物沸点较高,直接高温蒸馏长时间蓄热在导热油作用下会加速引发物料焦油化甚至膨化结焦,存在一定的安全隐患,而作为固废处理成本又很高。

[0005]

在多氯代吡啶化合物与导热油混合物提供一种添加剂,在蒸馏分离周期内延缓结焦碳化发生成为一种可能。导热油分解通常为局部热裂解和氧化,高温热裂解和氧化过程均为自由基反应,抗氧化剂的添加多见于导热油应用过程中,在导热油中添加胺类抗氧化剂、酚类抗氧化剂、金属离子螯合剂等成分捕获吸收活性自由基,抑制链引发和增长反应,抑制金属离子活性,达到抗氧化阻垢的目的,提高导热油运行稳定性。

[0006]

而在多氯代吡啶化合物与导热油混合物蒸馏分离过程中,吡啶氯化工艺反应器大多为钢衬搪瓷材质,排除活性金属离子作用,而过多活性成分的加入容易引发多氯代吡啶化合物变质,为了保证多氯代吡啶化合物不被破坏,同时抑制或缓释导热油热裂解的速度,多氯代吡啶化合物与导热油混合物高温蒸馏过程延缓抑制导热油热裂解速度,尝试选用适宜的抗氧化剂,成为突破吡啶化合物与导热油串油物料安全高效分离的一种方法。

技术实现要素:

[0007]

针对以上处理难点,本发明提供一种在助剂辅助下采用自由基吸收剂和稀释剂配合在高温下对多氯代吡啶化合物与导热油混合物蒸馏分离的方法,该方法不仅实现多氯代吡啶化合物与导热油分离,还能有助于抑制延缓多氯代吡啶化合物蒸馏过程产生焦油。

[0008]

本发明所述一种多氯代吡啶化合物与导热油混合物的蒸馏分离方法,包括如下步骤:将多氯代吡啶化合物与导热油混合物降温,向附着多氯代吡啶化合物固体中加入自由

基吸收剂和稀释剂溶解,再通过向溶液中加入助剂,升温减压蒸馏采收馏分,采收馏分与极性溶剂溶解精制得到分离产品。

[0009]

进一步地,在上述技术方案中,采用的技术方案中,具体反应步骤如下:

[0010]

1、将多氯代吡啶化合物与导热油混合物降温至0-5℃,分出液体导热油,再将混合物固体称重放入蒸馏器,加入0.1-0.3倍混合物固体质量自由基吸收剂和0.3-0.5倍混合物固体质量的稀释剂,升温至50-70℃,待溶液澄清后加入0.01-0.05倍混合物固体质量的助剂,搅拌均匀。

[0011]

2、将蒸馏器逐渐升温,真空度保持-0.08mpa至-0.01mpa减压采收多氯代吡啶化合物组分,当蒸馏器不再出馏,采收结束。

[0012]

3、将多氯代吡啶化合物采收馏分与极性溶剂按质量比1:1-2混合,升温至40-50℃保温搅拌,降温至5-10℃结晶抽滤得到分离产品,母液中极性溶剂减压蒸馏回收套用。

[0013]

进一步地,在上述技术方案中,所述自由基吸收剂为2,3-二氯-5-三氟甲基吡啶-6-酚、2,6-二叔丁基酚、维生素e中的一种或多种。

[0014]

进一步地,在上述技术方案中,所述稀释剂为n-甲基吡咯烷酮、二苯醚、十二烷、丙三醇中的一种或多种。

[0015]

进一步地,在上述技术方案中,所述助剂为氯化钠、氯化钙、氧化钙中的一种或多种。

[0016]

进一步地,在上述技术方案中,所述蒸馏最高温度不超过195℃。

[0017]

进一步地,在上述技术方案中,所述极性溶剂为甲醇、乙醇、异丙醇、乙腈中的一种或多种。

[0018]

本发明的具有如下优点:

[0019]

1)本发明首次选用自由基吸收剂用于阻止氯代吡啶化合物串油料中导热油在高温下裂解的进行,提供了一种抑制延缓导热油链式反应引发物料结焦脱碳的方法。

[0020]

2)利用高沸点稀释剂对物料进行稀释,降低导热油在物料中浓度,防止蒸馏后期物料减少,导热油浓度富集裂解速率加快,自由基吸收剂来不及吸收,从而引发物料结焦和脱碳反应,而且稀释剂的加入利于釜残焦油化易排放,防止因物料中焦油干烧粘连器壁。

[0021]

3)利用真空蒸馏降低多氯代吡啶化合物沸点,避免高温副反应的积聚,缩短采收周期。

[0022]

4)极性溶剂对物料有一定溶解度,满足精制提纯要求,防止因非极性溶剂引入收率效果下降。

[0023]

5)根据导热油污染量不同,经过该方法处理后,物料回收率可以达到70%-90%之间。

附图说明

[0024]

图1为本发明实施分离方法流程图。

[0025]

其中a代表废导热油,b代表多氯代吡啶化合物与导热油固体混合物,c代表自由基吸收剂,d代表稀释剂,e代表焦油釜残,f代表蒸馏采收馏分,g代表极性溶剂,h代表脱溶釜残,j代表分离产品。

[0026]

图2为实施例1中ctc在甲醇中溶解度表。

具体实施方式

[0027]

下面将通过具体实施例对本发明做进一步的具体描述,但不能理解为是对本发明保护范围的限定。

[0028]

实施例1:

[0029]

将2-氯-6-三氯甲基吡啶(简称ctc)串油料,降温至0-5℃,分出液体导热油,再将固体串油料称量400kg投入减压蒸馏釜,加入20kg含量95%2,3-二氯-5-三氟甲基吡啶-6-酚和30kg含量98%2,6-二叔丁基酚,再加入150kg含量99%异构十二烷,升温至50-70℃,优选60℃。待溶液溶清后进入10kg含量95%无水氯化钙,开启搅拌,搅拌均匀。

[0030]

开启导热油给减压蒸馏釜缓慢升温,开启真空泵给蒸馏釜带真空,真空度保持-0.08mpa至-0.01mpa,当蒸馏釜开始出馏分进行采收,当釜温升至185℃时,采收至无馏分,维持0.5小时,采收结束,开启冷导热油降温。当釜温降至100℃时,放釜残液。采收罐保温80-100℃,减压蒸馏釜采收馏分334kg。

[0031]

溶解釜转入甲醇500kg,将减压蒸馏釜采收馏分334kg投入溶解釜,开启搅拌升温,升至45℃保温半小时,转入产品结晶釜,通入冷盐水降温至5-10℃,下料离心得到产品湿料224.5kg,白色,产品母液转入母液脱溶釜中在80℃下减压蒸馏甲醇回收套用,母液釜残装桶。测定串油ctc固体料3次定量平均含量为77.25%,ctc折产品收率:81.60%。

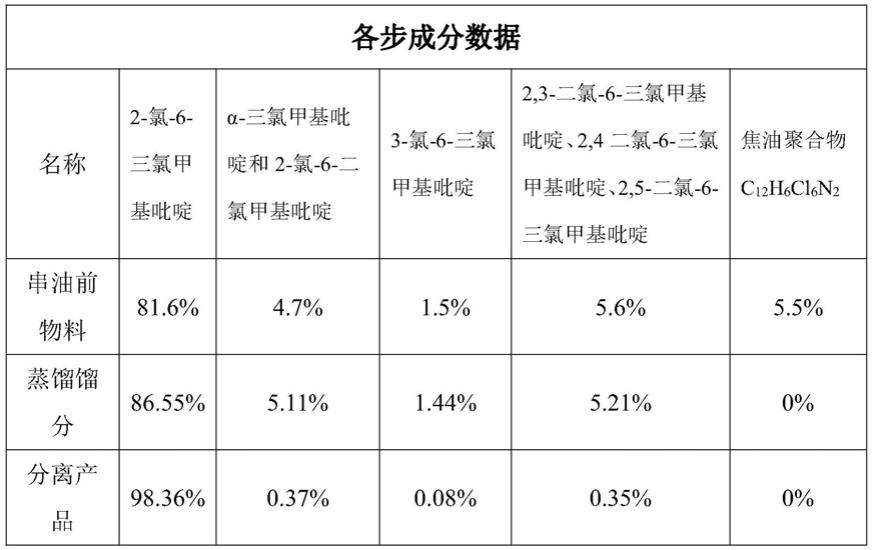

[0032][0033]

实施例2:

[0034]

将2-氯-6-三氯甲基吡啶串油料,降温至5℃以下,分出液体导热油,再将固体串油料称量500kg投入减压蒸馏釜,开启导热油给减压蒸馏釜缓慢升温,开启真空泵给蒸馏釜带真空,真空度保持-0.08mpa至-0.01mpa,当蒸馏釜开始出馏分进行采收,当釜温升至180℃时,真空出现波动,简蒸釜出现白色烟雾,停止导热油加热,通入冷导热油降温,釜温快速升温至198℃,无外源加热,釜温继续升至298℃后趋于平缓。简蒸釜内物料膨胀结焦碳化,采收馏液176kg。(前期实验小试验证未出现结焦碳化现象)

[0035]

实施例3:

[0036]

将2,3-二氯-5-三氯甲基吡啶串油料,降温至0-5℃,分出液体导热油,再将固体串油料称量5kg投入5l蒸馏器,控制油浴温度180℃,给蒸馏器缓慢升温,开启水环真空泵给蒸馏器带真空,真空度保持-0.07mpa至-0.09mpa,当蒸馏器开始出馏分进行采收,采收11.5小时,釜温升至174℃时,发现真空度缓慢下降,蒸馏器出现少量烟雾,釜内物料发粘明显,停止加热,物料焦油状明显,温度降至常温,蒸馏器内物料焦状固化。

[0037]

以上实施例描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明原理的范围下,本发明还会有各种变化和改进,这些变化和改进均落入本发明保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让