一种生产丁醚脲的含苯酚钾废水的苯酚回收方法与流程

2021-02-02 10:02:54|

2021-02-02 10:02:54| 222|

222| 起点商标网

起点商标网

[0001]

本发明涉及丁醚脲生产技术领域,具体涉及一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,属于化工技术领域。

背景技术:

[0002]

丁醚脲,化学名为1-特丁基-3-(2,6-二异丙基-4-苯氧基苯基)硫脲,是一种新型硫脲类杀虫、杀螨剂。丁醚脲合成方法主要有以下几种:硫代光气法、三聚光气法和硫氰酸钠法,其中硫氰酸钠法是工业化生产中最常用的方法,该法以4-溴-2,6-二异丙基苯胺为原料,先与溴素反应生成4-溴-2,6-二异丙基苯胺,再与苯酚、过量氢氧化钾的条件下反应生成2,6-二异丙基-4-苯氧基苯胺,然后再与nascn在盐酸下缩合生成的取代硫脲在150℃下热分解得异硫氰酸酯,最后与叔丁胺反应得目标产物。但是在与苯酚反应生成2,6-二异丙基-4-苯氧基苯胺的过程中,碱性的苯酚钾为过量的用量,由于环保安全性,苯酚钾为不可直接排放,并且苯酚钾废水直接废弃会浪费成本。

[0003]

因此,需要研究一种环保安全,苯酚回收纯度高,节约生产成本的含苯酚钾废水的苯酚回收方法。

技术实现要素:

[0004]

本发明的目的在于提供一种环保安全,苯酚回收纯度高,节约生产成本的含苯酚钾废水的苯酚回收方法。

[0005]

本发明的上述技术目的是通过以下技术方案得以实现的:一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0006]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0007]

步骤s2:一次水层中和处理:向其加入盐酸,形成待处理初回收液;

[0008]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0009]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚;

[0010]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0011]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0012]

作为本发明的进一步设置,在步骤s4中分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料。

[0013]

作为本发明的进一步设置,步骤s3中的有机溶剂为四氯化碳或者氯仿。

[0014]

作为本发明的进一步设置,在步骤s2中加入盐酸后,调节ph至5-6。

[0015]

作为本发明的进一步设置,步骤s4之后还包括步骤s41,步骤s41:二次乳化层分离提纯:向步骤s3中的二次乳化层中加入四氯化碳,静置分层,形成三次水层和三次油层。

[0016]

作为本发明的进一步设置,步骤s41后还包括步骤s42,步骤s42:二次油层回收苯酚:将步骤s41制得的三次油层加入含苯酚油层,加入三异硬脂醇三聚亚油酸酯静置分层,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤。

[0017]

作为本发明的进一步设置,四氯化碳的用量为乳化层液体重量的5-10倍。

[0018]

作为本发明的进一步设置,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的5-8倍。

[0019]

作为本发明的进一步设置,步骤s4和步骤s5顺序可以调换。

[0020]

本发明的有益效果是:

[0021]

1.本发明采用了多次回收的工艺步骤,先经过一次分层工序,将油状的产物与水层的总待回收液进行分离,再对水层中的苯酚钾通过酸还原为苯酚,再对水层进行分离操作成二次水层、二次乳化层和二次油层(含苯酚油层),苯酚在这三层中均有分布,本发明对这三层的苯酚均分别提纯、处理和回收,有效提高含苯酚钾废水中苯酚的回收率,并对回收操作进行多次提纯步骤,有效提高了苯酚的纯度。

[0022]

2.本发明在关键步骤的二次分层工艺中实际分为水层、乳化层和油层结构,命名为二次水层、二次乳化层和含苯酚油层,二次水层含有苯酚和溴化钾,二次乳化层为溴化钾和溶解苯酚的有机溶剂形成的悬浊混合乳化液,含苯酚油层为大部分占比,为有机溶剂溶解苯酚、中间产物4-溴-2,6-二异丙基苯胺及2,6-二异丙基-4-苯氧基苯胺等,如果直接除去水层,将剩下的部分直接蒸馏,蒸馏出的苯酚的纯度不高,因此本发明对于二次分层进行精细化处理,分别对二次水层采用酯基修饰的交联聚苯乙烯球吸收,酯基修饰的交联聚苯乙烯球对苯酚的吸附选择性高,并且酯基修饰的交联聚苯乙烯球在甲醇的洗脱步骤中对苯酚的脱离作用明显,有效提高苯酚的纯度;二次乳化层的中添加了四氯化碳,能有效快速溶解苯酚,收集的油层再与后续含苯酚油层进行回收操作,有效提高苯酚的回收率和纯度;第三层为含苯酚油层、中间产物4-溴-2,6-二异丙基苯胺及2,6-二异丙基-4-苯氧基苯胺等,经过吸收分离之后再采用蒸馏、精馏两次操作,有效回收苯酚,提高苯酚的收率和纯度,三层结构分别精细化回收操作极大地提高的苯酚的回收率和纯度。

[0023]

3.本发明在二次乳化层提纯后的三次油层加入含苯酚油层中,并将混合后的含苯酚油层加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯由于极性,能有效溶解4-溴-2,6-二异丙基苯胺、中间产物4-溴-2,6-二异丙基苯胺及2,6-二异丙基-4-苯氧基苯胺等有机杂质,但是对苯酚的溶解度不大,形成一分离层,将有机杂质在本提纯步骤中分离,收集处理提纯分层的含苯酚油层进行后续操作能有效提高回收的苯酚的纯度。

[0024]

4.本发明步骤s4中分离了酯基修饰的交联聚苯乙烯球的二次水层实际为含溴废水液,再通过氯气氧化还原,经过蒸馏可以得到溴素,能套用至丁醚脲的生产溴取代反应工序中回收利用,有效提高了整个反应的循环回收率,极大减小了生产成本和后续处理的难度。

附图说明

[0025]

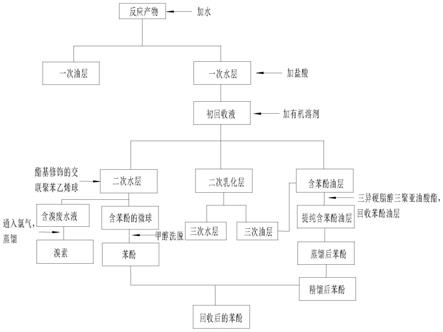

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0026]

图1为本发明一种生产丁醚脲的含苯酚钾废水的苯酚回收方法的工艺流程示意图。

具体实施方式

[0027]

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,其中苯酚的回收率在一次水层中的苯酚钾的含量与通过本发明操作后收集得到的苯酚的含量的比。

[0028]

一、实施例

[0029]

实施例1

[0030]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0031]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0032]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5,形成待处理初回收液;

[0033]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂四氯化碳,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0034]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚,分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料;

[0035]

步骤s41:二次乳化层分离提纯:向步骤s3中的二次乳化层中加入四氯化碳,四氯化碳的用量为乳化层液体重量的5倍,静置分层,形成三次水层和三次油层;

[0036]

步骤s42:二次油层回收苯酚:将步骤s41制得的三次油层加入含苯酚油层,加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的5倍,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤;

[0037]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0038]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0039]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为98.4%,回收率为92.5%。

[0040]

实施例2

[0041]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0042]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0043]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至6,形成待处理初回收液;

[0044]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0045]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚,分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料;

[0046]

步骤s41:二次乳化层分离提纯:向步骤s3中的二次乳化层中加入四氯化碳,四氯化碳的用量为乳化层液体重量的10倍,静置分层,形成三次水层和三次油层;

[0047]

步骤s42:二次油层回收苯酚:将步骤s41制得的三次油层加入含苯酚油层,加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的8倍,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤;

[0048]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0049]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0050]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为99.2%,回收率为95.3%。

[0051]

实施例3

[0052]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0053]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0054]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5.5,形成待处理初回收液;

[0055]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂者氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0056]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚,分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料;

[0057]

步骤s41:二次乳化层分离提纯:向步骤s3中的二次乳化层中加入四氯化碳,四氯化碳的用量为乳化层液体重量的8倍,静置分层,形成三次水层和三次油层;

[0058]

步骤s42:二次油层回收苯酚:将步骤s41制得的三次油层加入含苯酚油层,加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的6倍,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤;

[0059]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0060]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0061]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为98.7%,回收率为94.1%。

[0062]

实施例4

[0063]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0064]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0065]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5.5,形成待处理初回收液;

[0066]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0067]

步骤s41:二次乳化层分离提纯:向步骤s3中的二次乳化层中加入四氯化碳,四氯化碳的用量为乳化层液体重量的8倍,静置分层,形成三次水层和三次油层;

[0068]

步骤s42:二次油层回收苯酚:将步骤s41制得的三次油层加入含苯酚油层,加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的6倍,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤;

[0069]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0070]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0071]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为96.3%,回收率为80.1%。

[0072]

实施例5

[0073]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0074]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0075]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5.5,形成待处理初回收液;

[0076]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0077]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚,分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料;

[0078]

步骤s42:二次油层回收苯酚:在含苯酚油层加入三异硬脂醇三聚亚油酸酯静置分层,三异硬脂醇三聚亚油酸酯的用量为含苯酚油层重量的6倍,回收含苯酚油层,将步骤s42回收的含苯酚油层与步骤s3中的含苯酚油层混合,形成含苯酚油层进入后续步骤;

[0079]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0080]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0081]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为94.5%,回收

率为84.2%。

[0082]

实施例6

[0083]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0084]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0085]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5.5,形成待处理初回收液;

[0086]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0087]

步骤s4:二次水层回收苯酚:向步骤s3中的二次水层加入酯基修饰的交联聚苯乙烯球,再将酯基修饰的交联聚苯乙烯球收集采用甲醇洗脱,回收苯酚,分离了酯基修饰的交联聚苯乙烯球的二次水层收集为含溴废水液,向其中通入氯气,蒸馏得到溴素蒸馏物,套用至丁醚脲生产中的溴取代反应工序作为取代原料;

[0088]

步骤s5:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0089]

步骤s6:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0090]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为93.7%,回收率为87.9%。

[0091]

实施例7

[0092]

一种生产丁醚脲的含苯酚钾废水的苯酚回收方法,包括以下步骤:

[0093]

步骤s1:一次分层:将4-溴-2,6-二异丙基苯胺与苯酚、过量氢氧化钾的条件下反应生成的产物2,6-二异丙基-4-苯氧基苯胺加水静置分层,分离出的一次油层作为产物进入下一工序,分离出的一次水层收集待处理;

[0094]

步骤s2:一次水层中和处理:向其加入盐酸,调节ph至5.5,形成待处理初回收液;

[0095]

步骤s3:二次分层:向步骤s2中的初回收液中加入有机溶剂氯仿,静置分层,形成二次水层、二次乳化层和含苯酚油层;

[0096]

步骤s4:蒸馏:在含苯酚油层中加入甲苯,蒸馏回收蒸馏物;

[0097]

步骤s5:精馏:将蒸馏物收集投入精馏塔中精馏,收集精馏物苯酚。

[0098]

其中,步骤s4和步骤s5顺序可以调换;经过气相色谱仪苯酚的纯度为89.2%,回收率为76.6%。

[0099]

本文中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。酯基修饰的交联聚苯乙烯球制备方法如下:在氮气环境冷凝回流、带有搅拌的反应容器中,加入聚乙烯醇、氯化钠和亚甲基蓝的水溶液。一段时间后,放入70℃的恒温水浴中,将苯乙烯、二乙烯基苯、甲苯、引发剂bpo溶液以及适量的甲基丙烯酸甲酯溶液混合均匀后加入到反应容器中,反应1.5h,待悬浮体系中液珠形成后升温熟化。反应结束后用滤布在常温下滤得交联聚苯乙烯树脂球,用二氯甲烷抽提24h,晾干后用筛子筛出粒径在0.45-1mm范围内的树脂球为酯基修饰的交联聚苯乙烯球。

[0100]

应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让