热成型用乙酸纤维素组合物、成型体及热成型用乙酸纤维素组合物的制造方法与流程

2021-02-02 09:02:31|

2021-02-02 09:02:31| 459|

459| 起点商标网

起点商标网

[0001]

本发明涉及热成型用乙酸纤维素组合物、成型体及热成型用乙酸纤维素组合物的制造方法。

背景技术:

[0002]

较之以往的纸卷香烟,近年来,不使用火的电子香烟的需求正在增加。电子香烟的种类大致被分为2种,包括:对将尼古丁溶解于有机溶剂而成的溶液进行加热并抽吸产生的气溶胶、气体的类型;和将烟叶(此处,烟叶包括对烟叶进行加工而成的物质、或浸入有香烟成分的基材等仿真烟叶)加热(不使其燃烧)后抽吸包含飞散的尼古丁的气溶胶的类型。但是,在日本,尼古丁本身被指定为医药品,原则上禁止销售等,限制了尼古丁的处理。这样的情况下,对将尼古丁溶解于有机溶剂而成的溶液进行加热并抽吸产生的气溶胶、气体的类型的电子香烟不能销售。另外,日本以外的国家中,被规定为医药品的国家也很多。需要说明的是,philip morris公司的iqos(注册商标)为使用专用的纸卷香烟、将烟叶加热后抽吸包含飞散的尼古丁的气溶胶的类型。

[0003]

作为电子香烟中使用的纸卷香烟,例如,专利文献1中有下述纸卷香烟:其具有从接近烟嘴的一侧起依次排列有接口管(mouthpiece)、气溶胶冷却要素、支撑要素、及气溶胶形成基材的结构,并记载了包含作为接口管的乙酸纤维素丝束过滤器、作为气溶胶冷却要素的聚乳酸片材、作为支撑要素的中空纤维素

·

乙酸酯管体、以及作为气溶胶形成基材的香烟。

[0004]

对烟叶进行加热的类型的电子香烟在结束吸烟之后,专用的纸卷香烟的除烟叶以外的构件将会残留。因此,会产生由丢弃该残留构件所带来的环境问题。为了应对该环境问题,如上所述,在电子香烟中使用的纸卷香烟的冷却部使用了具有生物降解性的聚乳酸作为材料。

[0005]

从生物降解性优异的观点出发,乙酸纤维素丝束过滤器、纤维素

·

乙酸酯管体中使用的乙酸纤维素的乙酰基取代度通常优选较低,但是从基于热成型的加工容易、以及对吸味的影响少等的方面出发,需要一定程度的乙酰基取代度。而且,为了得到更优异的热成型加工性、物性,有时在乙酸纤维素中添加增塑剂等添加剂(专利文献2~6)。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特表2015-503335号公报

[0009]

专利文献2:日本特开平7-076632号公报

[0010]

专利文献3:日本特开2002-030182号公报

[0011]

专利文献4:国际公开第2015/194186号

[0012]

专利文献5:日本特开2015-140432号公报

[0013]

专利文献6:日本特开2000-219776号公报

技术实现要素:

[0014]

发明所要解决的课题

[0015]

如专利文献2所记载那样,以往,作为添加至乙酸纤维素中的增塑剂,有时使用苯二甲酸酯。但是,苯二甲酸酯在热成型等加热加工时刺激性臭味强。另外,强烈怀疑其为内分泌干扰物质(换言之为环境激素),担心对人体的有害性,也担心对环境的负担大。特别是,在以往的香烟过滤器、电子香烟的各构件(包括乙酸纤维素丝束过滤器等在烟嘴中使用的构件、作为气溶胶的冷却要素的构件、及中空的纤维素

·

乙酸酯管体等作为支撑要素的构件在内的吸烟所涉及的构件)的加工时添加苯二甲酸酯的情况下,担心对人体的有害性、对吸味的影响。

[0016]

专利文献3中记载了乙酰基取代度为1.9~2.6的乙酸纤维素,专利文献4中记载了取代度为2.5的乙酸纤维素。但是,乙酰基取代度超过2.0的范围(例如,2.1~2.6)的乙酸纤维素不具有优异的生物降解性。

[0017]

如专利文献5所记载那样,作为添加至乙酰基取代度为0.5~1.0的乙酸纤维素中的增塑剂,有时使用聚乙二醇。但是,特别是在以往的香烟过滤器、电子香烟的各构件的加工时添加聚乙二醇的情况下,担心对吸味的影响。作为添加至乙酰基取代度为1.4~1.8的乙酸纤维素中的增塑剂而使用聚乙二醇的情况下,聚乙二醇对乙酸纤维素赋予的热成型性不充分。进而,对于聚乙二醇而言,根据聚合度的不同,在室温下、聚合度低的情况下具有液体状,聚合度高的情况下具有固体状,而液体状的聚乙二醇虽然从容易均匀地分散于乙酸纤维素中这点来看是优选的,但容易从乙酸纤维素中渗出,固体状的聚乙二醇有难以均匀地分散于乙酸纤维素中的担心。因此,对于聚乙二醇而言,作为乙酸纤维素的增塑剂的处理实质上并不容易。

[0018]

如专利文献6所记载那样,在包含乙酰化度为34~47%的乙酸纤维素及生物降解性增塑剂的树脂组合物的制造中,将包含溶解纸浆13重量%、硫酸2重量%、乙酸酐35重量%及冰乙酸50重量%的混合物在36℃下进行3小时乙酰基化,在反应后将反应产物用乙酸钾进行中和,其后进行水解(实施例)。但是,对于该乙酰基化而言,由于硫酸相对于溶解纸浆的量多,因此容易进行乙酰基化反应,但产生的乙酸纤维素中的结合硫酸量也变多。与乙酸纤维素结合的硫酸酯通过乙酰基化后的中和而形成盐,因此变得稳定,水解变得困难。因此,乙酰基化后需要进行长时间的水解。结果,仅能得到乙酰基取代度波动的不均匀的乙酸纤维素,包含这样的乙酸纤维素和增塑剂的树脂组合物发生白浊,以及/或者未熔融物残留,热成型性及加工性不充分。

[0019]

通过以往的添加增塑剂的方法,虽然能够一定程度地提高乙酸纤维素的热成型性,但并未同时实现得到的乙酸纤维素组合物的生物降解性和充分的热成型性。本发明的目的在于提供具有优异的生物降解性、白浊及未熔融物的残留少、具有优异的热成型性的热成型用乙酸纤维素组合物。

[0020]

用于解决课题的手段

[0021]

本发明的第一方面涉及热成型用乙酸纤维素组合物,其含有乙酸纤维素及甘油酯系增塑剂,

[0022]

对于前述乙酸纤维素而言,乙酰基取代度为1.4以上、2.0以下,下文中定义的组成分布指数(cdi)为4.0以下,并且总硫含量为15mg/k g以上且小于150mg/kg。

[0023]

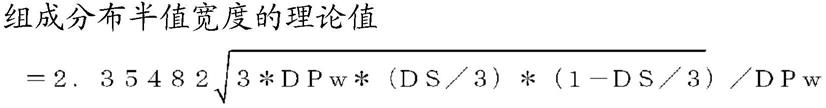

cdi=(组成分布半值宽度的实测值)/(组成分布半值宽度的理论值)

[0024]

组成分布半值宽度的实测值:对将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素进行hplc分析从而求出的组成分布半值宽度

[0025]

[数学式1]

[0026][0027]

ds:乙酰基取代度

[0028]

dpw:重均聚合度(使用将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值)

[0029]

前述热成型用乙酸纤维素组合物中,相对于前述乙酸纤维素及前述甘油酯系增塑剂的合计量100重量份而言,前述甘油酯系增塑剂可以为5重量份以上、40重量份以下。

[0030]

前述热成型用乙酸纤维素组合物中,前述甘油酯系增塑剂可以为甘油与乙酸的酯化合物。

[0031]

前述热成型用乙酸纤维素组合物中,前述甘油酯系增塑剂可以为三乙酸甘油酯。

[0032]

前述热成型用乙酸纤维素组合物中,前述乙酸纤维素的乙酰基取代度可以为1.4以上、1.8以下。

[0033]

本发明的第二方面涉及成型体,其是将前述热成型用乙酸纤维素组合物成型而成的。

[0034]

前述成型体可以为膜。

[0035]

前述成型体可以为中空圆柱状。

[0036]

前述成型体可以为电子香烟中的纸卷香烟用构件。

[0037]

本发明的第三方面涉及热成型用乙酸纤维素组合物的制造方法,其具有下述工序:使甘油酯系增塑剂分散或溶解于分散介质或溶剂中,制备分散液或溶液的工序;将前述分散液或前述溶液与乙酸纤维素混合的工序;和从通过前述混合得到的混合物中使前述分散介质或前述溶剂气化的工序,对于前述乙酸纤维素而言,乙酰基取代度为1.4以上、2.0以下,上文中定义的组成分布指数(cdi)为4.0以下,并且总硫含量为15mg/kg以上且小于150mg/kg。

[0038]

前述热成型用乙酸纤维素组合物的制造方法中,前述分散介质或前述溶剂可以为水、乙醇、或水与乙醇的混合溶液。

[0039]

前述热成型用乙酸纤维素组合物的制造方法中,相对于前述乙酸纤维素及前述甘油酯系增塑剂的合计量100重量份而言,前述甘油酯系增塑剂可以为5重量份以上、40重量份以下。

[0040]

前述热成型用乙酸纤维素组合物的制造方法中,前述乙酸纤维素的乙酰基取代度可以为1.4以上、1.8以下。

[0041]

发明的效果

[0042]

根据本发明,能够提供具有优异的生物降解性、白浊及未熔融物的残留少、具有优异的热成型性的热成型用乙酸纤维素组合物。

附图说明

[0043]

[图1]为示出加热加工(挤出)后的乙酸纤维素组合物的状态的一例的说明图。

[0044]

[图2]为示出加热加工(挤出)后的乙酸纤维素组合物的状态的一例的说明图。

[0045]

[图3]为示出加热加工(挤出)后的乙酸纤维素组合物的状态的一例的说明图。

具体实施方式

[0046]

[热成型用乙酸纤维素组合物]

[0047]

本公开文本的热成型用乙酸纤维素组合物含有乙酰基取代度为1.4以上、2.0以下的乙酸纤维素、及甘油酯系增塑剂。

[0048]

[乙酸纤维素]

[0049]

(乙酰基取代度)

[0050]

对于本公开文本的热成型用乙酸纤维素组合物所含有的乙酸纤维素而言,乙酰基取代度为1.4以上、2.0以下,而乙酰基取代度优选为1.4以上、1.8以下,更优选为1.5以上、1.8以下,进一步优选为1.6以上、1.8以下。乙酰基取代度为该范围时,不仅具有优异的生物降解性,热成型性也优异。另外,也兼具将本公开文本的热成型用乙酸纤维素组合物用作香烟的构件、特别是用作乙酸纤维素丝束过滤器等的烟嘴中使用的构件时所需的耐水性。

[0051]

所谓热成型性优异,具体是指:例如可将熔融物(melt)的熔融状态调整至适于热成型的范围,即,可使熔融物(melt)的熔融时的粘度为适于热成型的范围、使其均匀地熔融。得到的乙酸纤维素组合物由于热成型性优异,因此白浊及未熔融物的残留少。

[0052]

此处,本公开文本中,热成型是指,发挥可通过加热而变形的可塑性并通过冷却制成规定的形状,作为热成型的方法,例如,可举出加热压缩成型、挤出成型及注射成型等。

[0053]

未熔融物为即使通过加热也不熔融而残留的固体状的物质,作为未熔融物,主要包含直径为0.5mm~2mm的乙酸纤维素。另外,对于白浊或浑浊而言,其是通过肉眼无法确认固体状物质的形状的程度的、微小的未熔融物扩展而产生的。或者是通过在树脂表面产生鲨鱼皮(sharks kin)现象(在表面产生微细的粗糙的现象)而产生的。

[0054]

另一方面,若乙酰基取代度小于1.4,则得到的乙酸纤维素组合物的热成型性差,此外,有水溶性或水吸附性变强、作为成型体的耐久性差的倾向,用作香烟的构件、特别是乙酸纤维素丝束过滤器等的烟嘴中使用的构件的情况下,若水溶性及水吸附性强则有对吸味造成不良影响的倾向。另外,乙酰基取代度超过2.0时,有不能实现优异的生物降解性的倾向。

[0055]

乙酸纤维素的乙酰基取代度可以通过下述已知的滴定法来测定:将乙酸纤维素溶解在与取代度相适应的合适溶剂中,求出乙酸纤维素的取代度。对于乙酰基取代度而言,也可以按照手塚(tezuka,carbonydr.res.273,83(1995))的方法,针对乙酸纤维素的羟基而使其成为完全衍生物化乙酸丙酸纤维素(cap)后,溶解于氘代氯仿,通过nmr进行测定。

[0056]

进而,乙酰基取代度通过利用下式对依据astm:d-817-91(乙酸纤维素等的试验方法)中的乙酰化度的测定法求出的乙酰化度进行换算来求出。这是最通常的乙酸纤维素的取代度的求法。

[0057]

ds=162.14

×

av

×

0.01/(60.052-42.037

×

av

×

0.01)

[0058]

ds:乙酰基取代度

[0059]

av:乙酰化度(%)

[0060]

首先,精确称量经干燥的乙酸纤维素(试样)500mg,溶解于超纯水与丙酮的混合溶剂(容量比4:1)50ml后,添加0.2n-氢氧化钠水溶液50ml,在25℃下进行2小时皂化。接着,添加0.2n-盐酸50ml,将酚酞作为指示剂,用0.2n-氢氧化钠水溶液(0.2n-氢氧化钠当量溶液)对脱离的乙酸量进行滴定。另外,通过同样的方法进行空白试验(不使用试样的试验)。然后,根据下式算出av(乙酰化度)(%)。

[0061]

av(%)=(a-b)

×

f

×

1.201/试样重量(g)

[0062]

a:0.2n-氢氧化钠当量溶液的滴定量(ml)

[0063]

b:空白试验中的0.2n-氢氧化钠当量溶液的滴定量(ml)

[0064]

f:0.2n-氢氧化钠当量溶液的因子

[0065]

需要说明的是,本公开文本中,所谓乙酰基取代度,也可以换言之为乙酰基总取代度,即,乙酸纤维素的葡萄糖环的2,3,6位的各乙酰基平均取代度的和。

[0066]

(组成分布指数(cdi))

[0067]

对于本公开文本的热成型用乙酸纤维素组合物所含有的乙酸纤维素而言,组成分布指数(cdi)为4.0以下(例如,1.0~4.0)。组成分布指数(cdi)按照3.0以下、2.8以下、2.0以下、1.8以下、1.6以下、进而1.3以下的顺序、越小越优选。下限值没有特别限定,可以为1.0以上。通过使乙酸纤维素的组成分布指数(cdi)小、组成分布(分子间取代度分布)均匀,由此本公开文本的热成型用乙酸纤维素组合物的热成型性更优异。

[0068]

组成分布指数(cdi)超过4.0时,成为乙酰基取代度波动的不均匀的乙酸纤维素,因此包含这样的乙酸纤维素和增塑剂的树脂组合物不易通过热而均匀地熔融,熔融性差。因此,有时得到的乙酸纤维素组合物中产生白浊等浑浊、以及/或者残留未熔融物。因此,这样的乙酸纤维素组合物不适合于热成型用途。

[0069]

在计算上,组成分布指数(cdi)的下限值为0,但这是使用例如以100%的选择性仅将葡萄糖残基的6位乙酰基化、而其他位置不进行乙酰基化等特别的合成技术而实现的,还不知道这样的合成技术。在葡萄糖残基的羟基的全部以相同概率被乙酰基化及脱乙酰基化的状况下,cdi为1.0,但在实际的纤维素的反应中,为了接近这样的理想状态,需要相当多的对策。以往的技术中并没有太留意这样的组成分布的控制。

[0070]

此处,所谓组成分布指数(compositional distribution index,cdi),由组成分布半值宽度的实测值相对于理论值的比率[(组成分布半值宽度的实测值)/(组成分布半值宽度的理论值)]来定义。组成分布半值宽度也称为“分子间取代度分布半值宽度”或简称为“取代度分布半值宽度”。

[0071]

为了评价乙酸纤维素的乙酰基取代度的均匀性,可以将乙酸纤维素的分子间取代度分布曲线的最大峰的半值宽度(也称为“半峰宽”)的大小作为指标。需要说明的是,半值宽度是以乙酰基取代度为横轴(x轴)并以该取代度下的存在量为纵轴(y轴)时、图(chart)中的峰的高度的一半高度时的图的宽度,为表示分布的波动的标准的指标。组成分布半值宽度(取代度分布半值宽度)可以通过高效液相色谱(hplc)分析来求出。需要说明的是,关于将hplc中的纤维素酯的溶出曲线的横轴(溶出时间)换算成取代度(0~3)的方法,在日本特开2003-201301号公报(0037~0040段)中进行了说明。

[0072]

(组成分布半值宽度的理论值)

[0073]

组成分布半值宽度(取代度分布半值宽度)在概率论上可以算出理论值。即,组成分布半值宽度的理论值通过以下的式(1)来求出。

[0074]

[数学式2]

[0075][0076]

m:乙酸纤维素1分子中的羟基和乙酰基的总数

[0077]

p:乙酸纤维素1分子中的羟基进行了乙酰基取代的概率

[0078]

q=1-p

[0079]

dpw:重均聚合度(使用将乙酸纤维素的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值)

[0080]

进而,若用取代度和聚合度来表示组成分布半值宽度的理论值,则如下地来表示。将下述式(2)作为求出组成分布半值宽度的理论值的定义式。

[0081]

[数学式3]

[0082][0083]

ds:乙酰基取代度

[0084]

dpw:重均聚合度(使用将乙酸纤维素的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值)

[0085]

另外,对于式(1)及式(2)而言,更严格来讲,应该将聚合度分布考虑进去,该情况下,式(1)及式(2)的“dpw”应当替换为聚合度分布函数、并将式子整体从聚合度0到无限大进行积分。但是,只要使用dpw,式(1)及式(2)就会近似地给出足够的精度的理论值。若使用dpn(数均聚合度),则不能无视聚合度分布的影响,因此应该使用dpw。

[0086]

(组成分布半值宽度的实测值)

[0087]

本公开文本中,组成分布半值宽度的实测值为,对将乙酸纤维素(试样)的残存羟基(未取代羟基)全部丙酰基化而得到的乙酸丙酸纤维素进行hplc分析从而求出的组成分布半值宽度。

[0088]

通常,对于乙酰基取代度为2~3的乙酸纤维素,可以在不进行前处理的条件下进行高效液相色谱(hplc)分析,由此可以求出组成分布半值宽度。例如,日本特开2011-158664号公报中记载了针对取代度为2.27~2.56的乙酸纤维素的组成分布分析法。

[0089]

另一方面,组成分布半值宽度(取代度分布半值宽度)的实测值如下来求出:在hplc分析前进行乙酸纤维素的分子内残存羟基的衍生物化作为前处理,之后进行hplc分析,从而求出。该前处理的目的为,将取代度低的乙酸纤维素转换为在有机溶剂中容易溶解的衍生物从而使得hplc分析成为可能。即,将分子内的残存羟基完全丙酰基化,对该完全衍生物化乙酸丙酸纤维素(cap)进行hplc分析来求出组成分布半值宽度(实测值)。此处,衍生

物化必须完全进行,在分子内没有残存羟基,而仅存在有乙酰基和丙酰基。即,乙酰基取代度(dsac)与丙酰基取代度(dspr)的和为3。这是因为,为了制成用于将cap的h plc溶出曲线的横轴(溶出时间)转换为乙酰基取代度(0~3)的校正曲线,使用关系式:dsac+dspr=3。

[0090]

乙酸纤维素的完全衍生物化可以通过在吡啶/n,n-二甲基乙酰胺混合溶剂中、将n,n-二甲基氨基吡啶作为催化剂,使丙酸酐作用来进行。更具体而言,相对于乙酸纤维素(试样)而言,使用20重量份的作为溶剂的混合溶剂[吡啶/n,n-二甲基乙酰胺=1/1(v/v)]、相对于该乙酸纤维素的羟基而言为6.0~7.5当量的作为丙酰基化试剂的丙酸酐、相对于该乙酸纤维素的羟基而言为6.5~8.0mol%的作为催化剂的n,n-二甲基氨基吡啶,在温度100℃、反应时间1.5~3.0小时的条件下进行丙酰基化。然后,在反应后,使用甲醇作为沉淀溶剂,使其沉淀,由此得到完全衍生物化乙酸丙酸纤维素。更详细而言,例如,在室温下、将反应混合物1重量份投入至甲醇10重量份中使其沉淀,将得到的沉淀物用甲醇进行5次洗涤,在60℃下进行3小时真空干燥,由此可以得到完全衍生物化乙酸丙酸纤维素(cap)。需要说明的是,重均聚合度(dpw)也是通过该方法将乙酸纤维素(试样)制成完全衍生物化乙酸丙酸纤维素(c ap)并进行测定而得到的。

[0091]

上述hplc分析中,可以使用具有不同乙酰基取代度的多个乙酸丙酸纤维素作为标准试样,以规定的测定装置及测定条件进行hplc分析,使用这些标准试样的分析值来制成校正曲线[表示乙酸丙酸纤维素的溶出时间与乙酰基取代度(0~3)的关系的曲线,通常为三次曲线],根据该校正曲线,求出乙酸纤维素(试样)的组成分布半值宽度(实测值)。通过hplc分析求出的是溶出时间与乙酸丙酸纤维素的乙酰基取代度分布的关系。这是试样分子内的残存羟基全部转化为丙酰氧基而得的物质的溶出时间与乙酰基取代度分布的关系,因此与求出了本公开文本的乙酸纤维素的乙酰基取代度分布在本质上没有改变。

[0092]

上述hplc分析的条件如下。

[0093]

装置:agilent 1100系列

[0094]

柱:waters nova-pak phenyl4μm(150mm

×

3.9mmφ)+保护柱

[0095]

柱温度:30℃

[0096]

检测:varian 380-lc

[0097]

注入量:5.0μl(试样浓度:0.1%(wt/vol))

[0098]

洗脱液:a液:meoh/h2o=8/1(v/v),b液:chcl

3/

meoh=8/1(v/v)

[0099]

梯度:a/b=80/20

→

0/100(28min);流量:0.7ml/min

[0100]

根据校正曲线求出的取代度分布曲线[以乙酸丙酸纤维素的存在量为纵轴、以乙酰基取代度为横轴的乙酸丙酸纤维素的取代度分布曲线](也称为“分子间取代度分布曲线”)中,关于与平均取代度对应的最大峰(e),如下地来求出取代度分布半值宽度。引出与峰(e)的低取代度侧的基部(a)和高取代度侧的基部(b)接触的基线(a-b),相对于该基线,从最大峰(e)向横轴引垂线。确定垂线与基线(a-b)的交点(c),求出最大峰(e)与交点(c)的中间点(d)。通过中间点(d),引出与基线(a-b)平行的直线,求出与分子间取代度分布曲线的两个交点(a

’

、b

’

)。从两个交点(a

’

、b

’

)引垂线至横轴,将横轴上的两个交点间的宽度作为最大峰的半值宽度(即,取代度分布半值宽度)。

[0101]

就这样的取代度分布半值宽度而言,对于试样中的乙酸丙酸纤维素的分子链,根据其构成的高分子链一根一根上的葡萄糖环的羟基进行了何种程度的乙酰基化,反映了保

持时间(保留时间)不同。因此,理想的是,保持时间的宽度表示(取代度单位的)组成分布的宽度。但是,hplc中存在对分配没有贡献的管部(用于对柱加以保护的保护柱等)。因此,根据测定装置的构成,并非由组成分布的宽度引起的保持时间的宽度大多作为误差而被包含。该误差如上所述,受柱的长度、内径、从柱到检测器的长度、处理等的影响,因装置构成而异。因此,乙酸丙酸纤维素的取代度分布半值宽度通常可以基于下式所示的校正式而以校正值z的形式求出。使用这样的校正式时,即使测定装置(及测定条件)不同,作为相同的(大致相同的)值,也可以求出更正确的取代度分布半值宽度(实测值)。

[0102]

z=(x

2-y2)

1/2

[0103]

[式中,x为以规定的测定装置及测定条件求出的取代度分布半值宽度(未校正值)。y=(a-b)x/3+b(0≤x≤3)。此处,a为以与前述x相同的测定装置及测定条件求出的取代度为3的乙酸纤维素的表观的取代度分布半值宽度(实际上由于取代度为3,因此不存在取代度分布),b为以与前述x相同的测定装置及测定条件求出的取代度为3的丙酸纤维素的表观的取代度分布半值宽度。x为测定试样的乙酰基取代度(0≤x≤3)]

[0104]

需要说明的是,上述取代度为3的乙酸纤维素(或丙酸纤维素)表示纤维素的羟基全部被酯化的纤维素酯,实际上(理想地)为不具有取代度分布半值宽度的(即,取代度分布半值宽度为0的)纤维素酯。

[0105]

前面说明的取代度分布理论式为假定全部的乙酰基化和脱乙酰基化独立且均等地进行的概率论上的计算值。即,为基于二项分布的计算值。这样的理想状况现实上是不存在的。除非实施使乙酸纤维素的水解反应接近理想的随机反应那样的、以及/或者在反应后的后处理方面使组成发生分级那样的特别的对策,否则纤维素酯的取代度分布与在概率论上通过二项分布确定的取代度分布相比会大幅变宽。

[0106]

作为反应的特别的对策之一,例如,可考虑在脱乙酰基化与乙酰基化平衡的条件下维持体系。但是,该情况下,会由于酸催化剂而进行纤维素的分解,因此不优选。作为其他的反应的特别的对策,采用使低取代度物的脱乙酰基化速度变慢的反应条件。但是,以往,尚不知道这样的具体的方法。即,尚不知道控制纤维素酯的取代度分布以使其如反应概率论这样遵循二项分布那样的反应的特别的对策。进而,对于乙酰化过程(纤维素的乙酰基化工序)的不均匀性、由在熟化过程(乙酸纤维素的水解工序)中阶段性地添加的水引起的部分的、暂时性的沉淀的产生等各种情况而言,会使得朝向取代度分布比二项分布更广的方向发展,现实中不可能将它们全部避免并实现理想条件。这与理想气体终究为理想的产物、而实际存在的气体的行为或多或少与其不同的状况是相类似的。

[0107]

以往的取代度低的乙酸纤维素的合成和后处理中,完全没有关注这样的取代度分布的问题,未进行取代度分布的测定、验证、考察。例如,根据文献(纤维学会志,42,p25(1986)),阐述了取代度低的乙酸纤维素的溶解性由葡萄糖残基2、3、6位上的乙酰基的分配决定,而完全没有考虑组成分布。

[0108]

根据本公开文本,如后所述,乙酸纤维素的取代度分布令人意外地可以通过乙酸纤维素的水解工序之后的后处理条件的对策来控制。根据文献(cibment,l.,和rivibre,c.,bull.soc.chim.,(5)1,1075(1934)、sookne,a.m.,rutherford,h.a.,mark,h.,和harris,m.j.r esearch natl.bur.standards,29,123(1942)、a.j.rosenthal,b.b.white ind.eng.chem.,1952,44(11),pp 2693-2696.),在取代度为2.3的乙酸纤维素的沉淀分选

中,引起了依赖于分子量的分级和伴随取代度(化学组成)的微量的分级,而没有如本公开文本这样能够通过取代度(化学组成)实现显著的分级的报道。进而,没有验证对于本公开文本这样的取代度低的乙酸纤维素而言能够通过溶解分选、沉淀分选来控制取代度分布(化学组成)。

[0109]

本申请的发明人发现的使取代度分布窄的另一个对策为,乙酸纤维素在90℃以上的(或超过90℃的)高温下的水解反应(熟化反应)。以往,尽管没有对通过高温反应得到的产物的聚合度进行详细的分析、考察,但认为在90℃以上的高温反应中优先进行纤维素的分解。该想法可以说是仅基于粘度相关的考察的猜想(刻板印象,stereotype)。本申请的发明人发现,将乙酸纤维素水解来得到取代度低的乙酸纤维素时,若在90℃以上的(或超过90℃的)高温下、优选在硫酸等强酸的存在下、于大量的乙酸中反应,则观察不到聚合度的降低,而另一方面,伴随cdi的减少,粘度降低。即已查明,伴随高温反应的粘度降低不是由聚合度的降低引起的,而是基于由取代度分布变窄引起的结构粘性的减少而发生的。若在上述的条件下进行乙酸纤维素的水解,则不仅引起正反应,还引起逆反应,因此产物(取代度低的乙酸纤维素)的cdi成为极小的值,在构成热性成型用乙酸纤维素组合物的情况下,熔融状态稳定(换言之,能够使熔融物(melt)的熔融时的粘度为适于热成型的范围,使其均匀地熔融),能够实现特别优异的热成型性。与此相对,若在不易引起逆反应的条件下进行乙酸纤维素的水解,则取代度分布因各种因素而变宽,在构成热性成型用乙酸纤维素组合物的情况下,熔融状态难以稳定,即,有可能残存不熔融的部分,有时得不到良好的热成型性。

[0110]

(重均聚合度(dpw))

[0111]

重均聚合度(dpw)为使用将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值。

[0112]

本公开文本的乙酸纤维素的重均聚合度(dpw)优选为100~1000的范围。若重均聚合度(dpw)过低,则有热成型性差的倾向。另外,若重均聚合度(dpw)过高,则有生物降解性差的倾向。前述重均聚合度(dpw)优选为100~800,进一步优选为200~700。

[0113]

上述重均聚合度(dpw)可以如下来求出:通过与求出前述组成分布半值宽度的实测值的情况下同样的方法,将乙酸纤维素(试样)制成完全衍生物化乙酸丙酸纤维素(cap)后,进行尺寸排阻色谱分析,由此来求出(gpc-光散射法)。

[0114]

如上所述,乙酸纤维素的聚合度(分子量)通过gpc-光散射法(g pc-malls、gpc-lalls等)来测定。乙酸纤维素在溶剂中的溶解性根据取代度而发生变化,因此,对宽范围的取代度的聚合度进行测定的情况下,有时必须在不同的溶剂体系中进行测定并进行比较,用于避免该问题的有效的方法之一为,对乙酸纤维素进行衍生物化,并使得溶解于相同有机溶剂,在相同有机溶剂中进行gpc-光散射测定。作为该目的的乙酸纤维素的衍生物化,丙酰基化是有效的,具体的反应条件及后处理如前述组成分布半值宽度的实测值的说明部分中所记载。

[0115]

(分子量分布mw/mn)

[0116]

本公开文本的乙酸纤维素的分子量分布(用重均分子量mw除以数均分子量mn而得的分子量分布mw/mn)优选为3.0以下、2.0以上,更优选为2.5以下、2.0以上,进一步优选为2.4以下、2.0以上。若超过3.0或小于2.0,则制成成型体的情况下,成型加工的稳定性(例如,成型体的尺寸稳定性及强度等物性稳定性等,作为这些稳定性,更具体可举出例如:不

易在成型体的表面产生不需要的凹凸;不易在成型体内部产生孔隙;成型体整体的机械强度的波动小;刚刚成型后的短时间内不易发生变形等)变差。通过使乙酸纤维素的分子量分布为3.0以下、2.0以上,能够实现良好的热成型加工性。

[0117]

乙酸纤维素的数均分子量(mn)、重均分子量(mw)及分子量分布(mw/mn)可以通过使用了hplc的已知的方法来求出。本公开文本中,乙酸纤维素的分子量分布(mw/mn)如下来确定:为了使测定试样在有机溶剂中可溶,通过与求出前述组成分布半值宽度的实测值的情况同样的方法,将乙酸纤维素(试样)制成完全衍生物化乙酸丙酸纤维素(cap)后,在以下的条件下进行尺寸排阻色谱分析,由此来确定(gpc-光散射法)。

[0118]

装置:shodex制gpc“system-21h”[0119]

溶剂:丙酮

[0120]

柱:gmhxl(东曹)2根、相同的保护柱

[0121]

流速:0.8ml/min

[0122]

温度:29℃

[0123]

试样浓度:0.25%(wt/vol)

[0124]

注入量:100μl

[0125]

检测:malls(多角度光散射检测器)(wyatt制,“dawn-eo s”)

[0126]

malls校正用标准物质:pmma(分子量27600)

[0127]

可以由通过测定结果得到的重均分子量和数均分子量、根据下式算出分子量分布。

[0128]

分子量分布=mw/mn

[0129]

mw:重均分子量,mn:数均分子量

[0130]

(总硫含量)

[0131]

本公开文本的热成型用乙酸纤维素组合物所含有的乙酸纤维素中,总硫含量为15mg/kg以上且小于150mg/kg。总硫含量优选为15mg/kg以上、100mg/kg以下,更优选为20mg/kg以上、80mg/kg以下,进一步优选为25mg/kg以上、70mg/kg以下,最优选为25mg/kg以上、60m g/kg以下。

[0132]

通过使总硫含量为该范围,从而本公开文本的热成型用乙酸纤维素组合物即使通过加热也不易着色,热稳定性也优异,因此具有作为热成型用的优异物性。若总硫含量为150mg/kg以上,则热稳定性差,变得容易通过加热而着色(特别是黄色的着色)。

[0133]

乙酸纤维素的总硫含量是指将每单位重量的乙酸纤维素中包含的硫化合物的重量换算为硫元素的重量所得的值。

[0134]

乙酸纤维素的总硫含量可以通过以下的方法来求出。将经干燥的乙酸纤维素在1300℃的电炉中煅烧,在10%过氧化氢水中捕集升华的二氧化硫,以规定氢氧化钠水溶液进行滴定,测定so4

2-换算的量作为总硫酸量(每单位重量的乙酸纤维素中包含的硫酸的重量)。接着,通过换算式:总硫酸量

×

32/98=总硫含量,算出总硫含量。

[0135]

[甘油酯系增塑剂]

[0136]

作为本公开文本的热成型用乙酸纤维素组合物所含有的甘油酯系增塑剂,可以使用甘油的低级脂肪酸酯,换言之甘油与碳原子数2~4的脂肪酸的酯化合物。碳原子数为2的脂肪酸为乙酸,碳原子数为3的脂肪酸为丙酸,碳原子数为4的脂肪酸为丁酸。本公开文本的

甘油酯系增塑剂可以是甘油的3个羟基全部被相同脂肪酸酯化而成者,可以是2个羟基被相同脂肪酸酯化而成者,也可以是甘油的3个羟基全部被不同的脂肪酸酯化而成者。

[0137]

本公开文本的甘油酯系增塑剂是无毒性的,容易被生物降解,因此对环境的负荷小。另外,通过添加至本公开文本的乙酸纤维素中,能够降低得到的热成型用乙酸纤维素组合物的玻璃化转变温度,因此通过加热容易使其均匀地熔融,也能够对乙酸纤维素赋予优异的热成型性。如果能够以更低的温度将乙酸纤维素组合物热成型,则不仅热成型性提高,也能够降低乙酸纤维素分子的损伤。而且,如果能够降低乙酸纤维素分子的损伤,则能够延长作为各种加工品的使用寿命。

[0138]

上述脂肪酸为乙酸的情况下,作为甘油酯系增塑剂,可举出作为甘油的3个羟基被乙酸酯化而成者的三乙酸甘油酯、及作为2个羟基被乙酸酯化而成者的二乙酸甘油酯等。

[0139]

上述甘油酯系增塑剂之中,特别优选甘油的3个羟基全部被乙酸酯化(换言之乙酰基化)而成的三乙酸甘油酯(甘油三乙酸酯)。三乙酸甘油酯是即使人摄取也被视为安全的成分,容易被生物降解,因此对环境的负荷小。另外,通过将三乙酸甘油酯添加至本公开文本的乙酸纤维素而得到的热成型用乙酸纤维素组合物与乙酸纤维素单独的情况相比,生物降解性提高。进而,通过将三乙酸甘油酯添加至本公开文本的乙酸纤维素,能够效率良好地降低乙酸纤维素的玻璃化转变温度,能够赋予优异的热成型性。

[0140]

而且,如上所述,对于三乙酸甘油酯而言,即使人摄取也是安全的,能够对乙酸纤维素赋予优异的热成型性,因此也可以用作所谓药物传递系统中使用的药物传递用胶囊的材料。进而,通过将三乙酸甘油酯添加至乙酸纤维素,从而将得到的热成型用乙酸纤维素组合物用作香烟的构件的情况下也没有损害香烟的吸味的担心。

[0141]

需要说明的是,对于三乙酸甘油酯而言,在化学结构上仅由纯粹的三乙酸甘油酯构成、此外三乙酸甘油酯纯度较高为宜,例如,三乙酸甘油酯的含量在甘油酯系增塑剂中可以为80重量%以上、90重量%以上。作为余量,可以包含单乙酸甘油酯和/或二乙酸甘油酯。

[0142]

本公开文本的热成型用乙酸纤维素组合物中包含的甘油酯系增塑剂的含量没有特别限定,相对于乙酸纤维素及前述甘油酯系增塑剂的合计量100重量份而言,优选为2重量份以上、40重量份以下,更优选为5重量份以上、40重量份以下,进一步优选为10重量份以上、30重量份以下,最优选为10重量份以上、25重量份以下。这是因为,小于2重量份时,不能对乙酸纤维素充分赋予热成型性,超过40重量份时,甘油酯系增塑剂渗出的可能性变高。

[0143]

[热成型用乙酸纤维素组合物的制造]

[0144]

本公开文本的热成型用乙酸纤维素组合物的制造方法具有下述工序:使甘油酯系增塑剂分散或溶解于分散介质或溶剂中,制备分散液或溶液的工序;将前述分散液或前述溶液与乙酸纤维素混合的工序;和从通过前述混合得到的混合物中使前述分散介质或前述溶剂气化的工序,对于前述乙酸纤维素而言,乙酰基取代度为1.4以上、2.0以下,下文中定义的组成分布指数(cdi)为4.0以下,并且总硫含量为15mg/kg以上且小于150mg/kg。

[0145]

cdi=(组成分布半值宽度的实测值)/(组成分布半值宽度的理论值)

[0146]

组成分布半值宽度的实测值:对将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素进行hplc分析从而求出的组成分布半值宽度

[0147]

[数学式4]

[0148][0149]

ds:乙酰基取代度

[0150]

dpw:重均聚合度(使用将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值)

[0151]

组合物中,若甘油酯系增塑剂以不均匀的状态配合至乙酸纤维素中,则即使对该组合物进行熔融纺丝、注射成型等热成型而制成成型体,在熔融物(melt)中也会残留未熔融物,成为不均匀的成型体。

[0152]

通常,在高分子的熔融成型中,出于将该组合物中的杂质除去的目的,设置有过滤器(特别是网状过滤器)。若未熔融物大量残留,则过滤器因未熔融物而立即发生堵塞。由于过滤器的堵塞,挤出机的头部压力上升,从而成型体的制造效率降低,进而也导致制造设备(挤出机等)的损伤。

[0153]

但是,通过本公开文本的热成型用乙酸纤维素组合物的制造方法,甘油酯系增塑剂以均匀的状态配合至乙酸纤维素中,因此提高对该组合物进行热成型时的加工性,也能提高成型体的制造效率。可得到具有优异的生物降解性、白浊及未熔融物的残留少、具有优异的热成型性的热成型用乙酸纤维素组合物。而且,在熔融物(melt)中不残留未熔融物,可得到均匀的成型体。

[0154]

对使甘油酯系增塑剂分散或溶解于分散介质或溶剂中、制备分散液或溶液的工序进行叙述。

[0155]

分散介质是指能将增塑剂分散(特别是悬浮化)或乳化的液体,溶剂是指能够将增塑剂溶解的液体。

[0156]

作为分散介质或溶剂,没有特别限定,优选水、乙醇、或水与乙醇的混合溶液。这是为了使乙酸纤维素溶胀,从而能够使甘油酯系增塑剂更容易地浸入乙酸纤维素的内部。另外,是为了增大乙酸纤维素与甘油酯系增塑剂的接触面积从而甘油酯系增塑剂能够以更均匀的状态配合至乙酸纤维素中。其结果,未熔融物消失,不残留白浊及未熔融物,可得到更均匀的乙酸纤维素组合物或成型体。进而,水、乙醇、或水与乙醇的混合溶液对人体为无害或低毒性的,沸点低。特别是,水的成本也低。

[0157]

分散介质或溶剂相对于乙酸纤维素的配合量没有特别限定,相对于乙酸纤维素及甘油酯系增塑剂的合计量100重量份而言,分散介质或溶剂优选为50重量份以上、150重量份以下,更优选为60重量份以上、90重量份以下。

[0158]

对将前述分散液或前述溶液与乙酸纤维素混合的工序进行叙述。

[0159]

混合可以通过行星磨机、亨舍尔混合机、振动磨机及球磨机等混合机来进行。为小规模时,可以使用食品加工机等来进行混合。另外,混合的条件没有特别限定,优选边搅拌边每次少量地将分散液或溶液添加至乙酸纤维素。关于分散液或溶液的添加速度,例如,相对于100重量份的乙酸纤维素而言,可以为2重量份/min~20重量份/min。

[0160]

对从通过前述混合得到的混合物中使前述分散介质或前述溶剂气化的工序进行叙述。

[0161]

作为使分散介质或溶剂气化的方法,没有特别限定。可以为通过前述混合得到的

混合物能熔融的温度以上、或低于该温度,优选在0℃以上、200℃以下的温度使其干燥。

[0162]

作为分散介质或溶剂,使用水、乙醇、或水与乙醇的混合溶液的情况下,可以于20℃以上、70℃以下的温度、以4小时以上、72小时以下的条件进行干燥。

[0163]

进而,在从通过前述混合得到的混合物中使前述分散介质或前述溶剂气化的工序之后,可以具有进行熔融混炼的工序。作为熔融混炼的条件,可以使用单螺杆挤出机或双螺杆挤出机等挤出机,例如,将各加热区域的温度设定为140℃以上、170℃以下来进行。

[0164]

另外,也可以同时实施从通过前述混合得到的混合物中使前述分散介质或前述溶剂气化的工序和进行熔融混炼的工序。换言之,可以一边进行熔融混炼一边使分散介质或溶剂气化。但是,同时进行气化和熔融混炼的情况下,优选使用乙醇作为分散介质或溶剂。

[0165]

作为将乙酸纤维素和甘油酯系增塑剂配合的方法,可以为将乙酸纤维素及甘油酯系增塑剂溶解于共通的良溶剂中、均匀地混合后使溶剂挥发的方法。作为共通的良溶剂,例如,可举出二氯甲烷/甲醇(重量比9:1)的混合溶剂。

[0166]

任意的制造方法中,均可以在乙酸纤维素与甘油酯系增塑剂的配合时根据成型体的用途

·

规格来添加着色剂、耐热稳定剂、抗氧化剂、及紫外线吸收剂等。

[0167]

(乙酸纤维素的制造)

[0168]

乙酸纤维素例如可以通过(a)中取代度至高取代度乙酸纤维素的水解工序(熟化工序)、(b)沉淀工序、及根据需要进行的(c)洗涤、中和工序来制造。

[0169]

((a)水解工序(熟化工序))

[0170]

该工序中,对中取代度至高取代度乙酸纤维素(以下,有时称为“原料乙酸纤维素”)进行水解。作为原料使用的中取代度至高取代度乙酸纤维素的乙酰基取代度例如为1.5~3,优选为2~3。作为原料乙酸纤维素,可以使用市售的纤维素二乙酸酯(乙酰基取代度为2.27~2.56)、纤维素三乙酸酯(乙酰基取代度大于2.56且为3以下)。

[0171]

水解反应可以通过在有机溶剂中、在催化剂(熟化催化剂)的存在下、使原料乙酸纤维素与水反应来进行。作为有机溶剂,例如,可举出乙酸、丙酮、醇(甲醇等)、及它们的混合溶剂等。这些之中,优选至少包含乙酸的溶剂。作为催化剂,可以使用通常作为脱乙酰基化催化剂使用的催化剂。作为催化剂,特别优选硫酸。

[0172]

有机溶剂(例如乙酸)的用量相对于原料乙酸纤维素1重量份而言,例如为0.5~50重量份,优选为1~20重量份,进一步优选为3~10重量份。

[0173]

催化剂(例如硫酸)的用量相对于原料乙酸纤维素1重量份而言,例如为0.005~1重量份,优选为0.01~0.5重量份,进一步优选为0.02~0.3重量份。若催化剂的量过少,则水解的时间变得过长,有时引起乙酸纤维素的聚合度(分子量)的降低。另一方面,若催化剂的量过多,则解聚速度相对于水解温度的变化的程度变大,即使水解温度低至一定程度,解聚速度也变大,变得难以得到聚合度(分子量)大至一定程度的乙酸纤维素。另外,也成为乙酰基取代度波动的不均匀的乙酸纤维素。

[0174]

关于水解工序中的水的量,相对于原料乙酸纤维素1重量份而言,例如为0.5~20重量份,优选为1~10重量份,进一步优选为2~7重量份。另外,该水的量相对于有机溶剂(例如乙酸)1重量份而言例如为0.1~5重量份,优选为0.3~2重量份,进一步优选为0.5~1.5重量份。水可以在反应开始时使全部的量存在于体系内,但为了防止乙酸纤维素的沉淀,可以在反应开始时使体系内存在要使用的水的一部分,将剩余的水分1次~数次添加至

体系内。

[0175]

水解工序中的反应温度例如为40~130℃,优选为50~120℃,进一步优选为60~110℃。特别是,将反应温度设为90℃以上(或者超过90℃的温度)的情况下,有反应的平衡偏向于逆反应(乙酰基化反应)相对于正反应(水解反应)的速度增加的方向的倾向,其结果,取代度分布变窄,即使不对后处理条件采取特别的对策,也能够得到组成分布指数cdi极小的取代度低的乙酸纤维素。该情况下,作为催化剂,优选使用硫酸等强酸,另外,作为反应溶剂,优选使用过量的乙酸。另外,即使在将反应温度设为90℃以下的情况下,也如后所述,通过在沉淀工序中使用包含2种以上溶剂的混合溶剂作为沉淀溶剂来使其沉淀、或者进行沉淀分选和/或溶解分选,能够得到组成分布指数cdi非常小的取代度低的乙酸纤维素。

[0176]

((b)沉淀工序)

[0177]

该工序中,水解反应结束后,将反应体系的温度冷却至室温,加入沉淀溶剂而使取代度低的乙酸纤维素沉淀。作为沉淀溶剂,可以使用与水混溶的有机溶剂或在水中的溶解度大的有机溶剂。例如,可举出丙酮、甲乙酮等酮;甲醇、乙醇、异丙醇等醇;乙酸乙酯等酯;乙腈等含氮化合物;四氢呋喃等醚;它们的混合溶剂等。

[0178]

若使用包含2种以上溶剂的混合溶剂作为沉淀溶剂,则可获得与后述的沉淀分选同样的效果,能够得到组成分布(分子间取代度分布)窄、组成分布指数(cdi)小的取代度低的乙酸纤维素。作为优选的混合溶剂,例如,可举出丙酮与甲醇的混合溶剂、异丙醇与甲醇的混合溶剂等。

[0179]

另外,通过对进行沉淀而得到的取代度低的乙酸纤维素进一步进行沉淀分选(分选沉淀)和/或溶解分选(分选溶解),能够得到组成分布(分子间取代度分布)窄、组成分布指数cdi非常小的取代度低的乙酸纤维素。

[0180]

沉淀分选例如可以如下来进行:将进行沉淀而得到的取代度低的乙酸纤维素(固态物质)溶解于水或水与亲水性溶剂(例如丙酮)的混合溶剂,制成适当的浓度(例如,2~10重量%,优选3~8重量%)的水系溶液,向该水系溶液中加入不良溶剂(或者向不良溶剂中加入前述水系溶液),保持为适宜的温度(例如,30℃以下,优选20℃以下),使取代度低的乙酸纤维素沉淀,回收沉淀物。作为不良溶剂,例如,可举出甲醇等醇、丙酮等酮等。不良溶剂的用量相对于前述水溶液1重量份而言例如为1~10重量份,优选为2~7重量份。

[0181]

溶解分选例如可以如下来进行:向进行前述沉淀而得的取代度低的乙酸纤维素(固态物质)或通过前述沉淀分选得到的取代度低的乙酸纤维素(固态物质)中加入水与有机溶剂(例如,丙酮等酮、乙醇等醇等)的混合溶剂,在适宜的温度(例如,20~80℃,优选25~60℃)下搅拌后,通过离心分离而分离为浓厚相和稀薄相,向稀薄相中加入沉淀溶剂(例如,丙酮等酮、甲醇等醇等),回收沉淀物(固态物质)。前述水与有机溶剂的混合溶剂中的有机溶剂的浓度例如为5~50重量%,优选为10~40重量%。

[0182]

((c)洗涤、中和工序)

[0183]

通过沉淀工序(b)得到的沉淀物(固态物质)优选用甲醇等醇、丙酮等酮等有机溶剂(不良溶剂)进行洗涤。另外,也优选用包含碱性物质的有机溶剂(例如,甲醇等醇、丙酮等酮等)进行洗涤、中和。通过洗涤、中和,能够将水解工序中使用的催化剂(硫酸等)等杂质效率良好地除去。

[0184]

作为前述碱性物质,例如,可以使用碱金属化合物(例如,氢氧化钠、氢氧化钾等碱

金属氢氧化物;碳酸钠、碳酸钾等碱金属碳酸盐;碳酸氢钠等碱金属碳酸氢盐;乙酸钠、乙酸钾等碱金属羧酸盐;甲醇钠、乙醇钠等钠醇盐等)、以及碱土金属化合物(例如,氢氧化镁、氢氧化钙等碱土金属氢氧化物、碳酸镁、碳酸钙等碱土金属碳酸盐;乙酸镁、乙酸钙等碱土金属羧酸盐;乙醇镁等碱土金属醇盐等)等。这些之中,特别优选乙酸钾等碱金属化合物。

[0185]

[成型体]

[0186]

本公开文本的成型体是对上述热成型用乙酸纤维素组合物进行成型而成的。作为该成型体的形状,没有特别限制,例如,可举出纤维等一维的成型体;膜等二维的成型体;以及粒料、管及中空圆柱状等三维的成型体。

[0187]

制造纤维等一维的成型体的情况下,可以通过对本公开文本的热成型用乙酸纤维素组合物进行纺丝而得到,作为其纺丝方法,可举出熔融纺丝(包括熔喷纺丝法)。

[0188]

例如,将前述热成型用乙酸纤维素组合物(粒料等)在已知的熔融挤出纺丝机中加热熔融后,从喷丝头进行纺丝,对纺出的连续长纤维长丝群利用喷射器以高速高压空气进行拉伸卷绕,或者进行开纤并捕集于捕集用的支撑体面上而形成网,由此可以得到纤维状的乙酸纤维素复合体成型品。另外,可以使将经挤出机熔融的前述热成型用乙酸纤维素组合物从例如每1m宽度方向具有数百个到数千个喷丝头的模具、在高温

·

高速的空气流中以丝状吹出并以纤维状拉伸而成的树脂在传送带上聚集,在其间产生纤维彼此的缠绕及熔接,由此制造无纺布(熔喷纺丝法)。熔融纺丝时的纺丝温度例如为130~240℃,优选为140~200℃,更优选为150~188℃。若纺丝温度过高,则成型品的着色变得显著。另外,若纺丝温度过低,则组合物的粘度变低,变得难以提高纺丝牵伸比,生产率变得容易降低。纺丝牵伸比例如为200~600左右。

[0189]

通过上述熔融纺丝法得到的丝的纤度例如为1~9旦尼尔(d),优选为1.3~5旦尼尔(d)。另外,前述丝的强度例如为0.3~1.5g/d左右。

[0190]

特别是,用作在电子香烟中使用的纸卷香烟的乙酸纤维素丝束过滤器的情况下,纤度可以为1~40旦尼尔(d)、3~30旦尼尔(d)、5~30旦尼尔(d)、8~25旦尼尔(d)、10~20旦尼尔(d)。这是因为,电子香烟与以往的纸卷香烟不同,不进行燃烧,因此不需要将伴随燃烧而产生的副产物除去,电子香烟中使用的纸卷香烟的乙酸纤维素丝束过滤器的过滤性能(性)可以远低于以往的纸卷香烟中使用的过滤器。需要说明的是,对于电子香烟中使用的纸卷香烟的中空的纤维素

·

乙酸酯管体而言,由丝束来制造的情况下,包括成型为中空状的形状在内的制造过程需要时间,也与制造成本的上升有关。另外,为了实现过滤器的低过滤性,也有增大丝束纤维的旦数(使纤维较粗)的方法,但粗的旦数的丝束纤维的制造在工业上有极限。对于将来面向电子香烟的更低过滤性的过滤器的需要,用丝束难以达成,因此可以如后述那样形成为三维的成型体。

[0191]

接着,制造膜等二维的成型体的情况下,可以采用熔融制膜方法。作为熔融制膜方法,可举出挤出成型、吹塑成型等。对于挤出成型,具体而言,例如,可以将本公开文本的热成型用乙酸纤维素组合物通过单螺杆挤出机或双螺杆挤出机等挤出机进行熔融混炼,从模具的狭缝中以膜状挤出成型,进行冷却,由此制造膜或片材。

[0192]

通过熔融制膜方法得到的膜的厚度例如为1μm~1000μm,优选为5μm~500μm,进一步优选为10μm~250μm。特别是,用作在电子香烟中使用的纸卷香烟的冷却要素的情况下,膜的厚度可以为15μm~200μm、20μm~150μm、25μm~100μm、35μm~70μm。电子香烟与以往的

纸卷香烟相比,通过对烟叶进行加热而飞散的尼古丁的量微少,因此需要尽可能不损失地配送(分配)给吸烟者(吸电子香烟的人)。另外,对于将烟叶加热的类型而言,尼古丁包含在气溶胶中的液滴中,但该液滴在抽吸时为高温,因此需要预先进行冷却。为了满足这些要件,膜的厚度可以为上述范围。

[0193]

进而,制造中空圆柱状等三维的成型体的情况下,可以通过热成型进行制造。具体而言,例如,可以通过加热压缩成型、熔融挤出成型、及注射成型将粒料状的本公开文本的热成型用乙酸纤维素组合物制成包含中空圆柱状的期望的三维的成型体。作为设备,可以使用例如me iho co.,ltd注射成型机micro-1、丸东制作所frp试验片成型用加热压缩成型机ml-48等。作为成型时的加热温度,可以为240~180℃的区间,包含甘油酯系增塑剂的添加剂的添加量可以进行适宜调整。

[0194]

使本公开文本的热成型用乙酸纤维素组合物成为粒料状的方法没有特别限定,例如,可举出下述方法:首先,使用转鼓混合机、亨舍尔混合机、螺带式混合器、及捏合机等混合机以干式或湿式的方式将本公开文本的乙酸纤维素及甘油酯系增塑剂进行预混合来制备,接着,利用单螺杆挤出机或双螺杆挤出机等挤出机进行熔融混炼,制备成粒料状。

[0195]

作为由粒料状的本公开文本的热成型用乙酸纤维素组合物通过熔融挤出成型来形成三维的成型体的具体方法,没有特别限定,例如,可以使用注射成型、挤出成型、真空成型、异型成型、发泡成型、注射压制、加压成型、吹塑成型、气体注入成型等。

[0196]

除了如上所述将本公开文本的乙酸纤维素及甘油酯系增塑剂利用挤出机进行熔融混炼而制备粒料后得到成型体的方法以外,还可以通过对在乙酸纤维素的鳞片表面附着有甘油酯系增塑剂者进行加热,并进行压缩成型,由此制造包含中空圆柱状的期望的三维的成型体。对于压缩成型而言,使用市售的压缩成型机,温度为150℃~240℃,理想的是230℃,压力为0.01mpa以上,理想的是0.5mpa,进行30秒以上(理想的是2分钟左右)的加工。纤维素酯的鳞片是指,将纤维素乙酰基化后,为了调整平均取代度而进行水解反应,进行纯化

·

干燥而得到的片状的纤维素酯。

[0197]

对于中空圆柱状的三维的成型体而言,可以直接用作在电子香烟中使用的纸卷香烟的中空的纤维素

·

乙酸酯管体,另外也可以为能够通过垂直于轴方向地切出而得到在电子香烟中使用的纸卷香烟的中空的纤维素

·

乙酸酯管体的切断前的长条构件。

[0198]

实施例

[0199]

以下,通过实施例来具体地对本发明进行说明,但本发明的技术范围不受这些实施例限定。

[0200]

后述的实施例、比较例及参考例中记载的各物性通过以下的方法来评价。

[0201]

<乙酰基取代度、重均分子量(mw)、数均分子量(mn)、组成分布指数(cdi)及总硫含量>

[0202]

乙酰基取代度、重均分子量(mw)、数均分子量(mn)、组成分布指数(cdi)及总硫含量通过上述的方法来求出。另外,与它们相关的乙酰化度、组成分布半值宽度的实测值、分子量分布(mw/mn)、及重均聚合度(dpw)也通过上述的方法来求出。数均聚合度(dpn)与重均聚合度(dpw)同样地,为使用将乙酸纤维素(试样)的残存羟基全部丙酰基化而得到的乙酸丙酸纤维素通过gpc-光散射法求出的值。

[0203]

<热成型性评价>

[0204]

热成型性评价通过测定玻璃化转变温度来进行。使用差示扫描量热测定机(dsc)(ta instruments公司制差示扫描量热计dsc q2000),设为氮气气氛、第一次加热(1st heat):30℃~200℃、第二次加热(2nd heat):30℃~250℃的温度范围、20℃/min的升温速度这样的条件,绘出dsc曲线。将相对于该dsc曲线的玻璃化转变前后的基线的延长的直线而言在纵轴方向上处于等距离的直线、与玻璃化转变的阶梯状变化部分的曲线相交的点的温度(中间点玻璃化转变温度)作为玻璃化转变温度tg(℃)。

[0205]

<生物降解性评价>

[0206]

生物降解性评价通过使用jis k 6950中规定的活性污泥并测定生物降解度的方法来进行。活性污泥从福冈县多多良川净化中心获得。将该活性污泥放置1小时左右,每1个培养瓶使用约300ml得到的上清液(活性污泥浓度:约360ppm)。将在该上清液中对30mg样品进行搅拌的时刻设为测定开始,其后每隔24小时进行测定直至720小时后、即30天后,合计测定31次。测定的详情如下。使用大仓电气株式会社制库仑计om3001,测定各培养瓶中的生物化学需氧量(bod)。将相对于基于各试样的化学组成的完全分解时的理论上的生物化学需氧量(bod)而言的、生物化学需氧量(bod)的百分率作为生物降解度(重量%)。

[0207]

<耐水性评价>

[0208]

在二氯甲烷/甲醇(重量比9:1)的混合溶剂中,以相对于各试样(乙酸纤维素或乙酸纤维素组合物)1重量份而言混合溶剂为5重量份的比例进行溶解,使用玻璃基板通过溶液流延法(solution casting)制作膜样品。膜样品的尺寸为2cm

×

2cm,厚度为约120μm。将膜样品放入装有80ml纯水的100ml尺寸的瓶中,在旋转机中以14rpm的旋转速度开始旋转,确认膜样品的形状及重量的经时变化。通过肉眼来观察形状。对于重量,将膜样品从纯水中取出,擦掉水滴,在105℃的干燥机中进行1h干燥后,利用分析用精密电子天平测定重量,以自旋转开始时的重量变化量(%)的形式求出。另外,表1所示的评价的详细情况如下。

[0209]

○

:自旋转开始1小时后,膜样品上既没有破损也没有变形,膜样品的重量变化量为小于10%的减少。

[0210]

△

:自旋转开始1小时后,膜样品的重量变化量为小于10%的减少,但有破损或变形;或者,膜样品上既没有破损也没有变形,但膜样品的重量变化量为10%以上的减少。

[0211]

×

:自旋转开始1小时以内膜样品完全溶解。

[0212]

<实施例a-1>

[0213]

相对于原料乙酸纤维素(株式会社大赛璐制,商品名“l-50”,乙酰基总取代度为2.43,6%粘度:110mpa

·

s)1重量份,加入5.1重量份的乙酸及2.0重量份的水,对混合物进行3小时搅拌从而使乙酸纤维素溶解。向该溶液中加入0.13重量份的硫酸,将得到的溶液保持为95℃,进行水解。为了防止乙酸纤维素在水解期间发生沉淀,分2次进行水向体系中的添加。即,开始反应0.3小时后将0.67重量份的水经5分钟加入到体系中。进而在0.7小时后,将1.33重量份的水经10分钟加入到体系中,进而进行1.5小时反应。合计的水解时间为2.5小时。需要说明的是,将从反应开始时到第1次水的添加为止称为第1水解工序(第1熟化工序),将从第1次水的添加起到第2次水的添加为止称为第2水解工序(第2熟化工序),将从第2次水的添加起到反应结束为止称为第3水解工序(第3熟化工序)。

[0214]

实施水解后,将体系的温度冷却至室温(约25℃),向反应混合物中加入15重量份的沉淀溶剂(甲醇)而生成沉淀。

[0215]

以固态成分为15重量%的湿饼的形式回收沉淀,加入8重量份的甲醇,进行脱液直至固态成分为15重量%,由此进行了洗涤。重复3次该操作。将经洗涤的沉淀物用含有0.004重量%的乙酸钾的甲醇8重量份进一步洗涤2次,进行中和并干燥,从而得到乙酰基取代度为1.7的乙酸纤维素。需要说明的是,将其称为乙酸纤维素a。乙酸纤维素a的各物性如表4所示。

[0216]

使得到的乙酸纤维素a 98重量份和作为甘油酯系增塑剂的三乙酸甘油酯2重量份溶解于二氯甲烷/甲醇(重量比9:1)的混合溶剂中,均匀地混合。其后,依次改变条件为室温下3min、45℃干燥机中30mi n、150℃干燥机中30min,使溶剂挥发,得到热成型用乙酸纤维素组合物。

[0217]

对于得到的热成型用乙酸纤维素组合物,通过前述的方法进行热成型性评价。结果示于表1。

[0218]

<实施例a-2~5>

[0219]

将乙酸纤维素a及三乙酸甘油酯改为表1所示的量,除此以外,与实施例a-1同样地操作,得到热成型用乙酸纤维素组合物。

[0220]

对于得到的热成型用乙酸纤维素组合物,通过前述的方法进行热成型性评价。对于实施例a-4,通过前述的方法进行热成型性评价、生物降解性评价及耐水性评价。结果示于表1及表2。对实施例a-4的耐水性评价进行叙述时,在装有水的容器中对样品进行连续旋转处理,经过1小时后重量减少了约6%,但样品自身没有破损或变形。

[0221]

<实施例a-6>

[0222]

将乙酸纤维素a设为95重量份、将作为甘油酯系增塑剂的二乙酸甘油酯设为5重量份,除此以外,与实施例a-1同样地操作,得到热成型用乙酸纤维素组合物。

[0223]

对于得到的热成型用乙酸纤维素组合物,通过前述的方法进行热成型性评价。结果示于表1。

[0224]

<实施例a-7~8>

[0225]

将乙酸纤维素a、及二乙酸甘油酯改为表1所示的量,除此以外,与实施例a-6同样地操作,得到热成型用乙酸纤维素组合物。

[0226]

对于得到的热成型用乙酸纤维素组合物,通过前述的方法进行热成型性评价。结果示于表1。

[0227]

<实施例a-9>

[0228]

在酸处理过的棉短绒纸浆(linter pulp)(换言之,为纸浆7重量份与乙酸4重量份的混合物。需要说明的是,对于棉短绒纸浆而言,克重:525g/m2,密度:0.45g/cm3。)中添加硫酸1重量份、乙酸酐16重量份及乙酸24重量份,于36℃进行125分钟乙酰基化。其后,向包含进行了乙酰基化的纸浆的反应产物中导入乙酸镁、水蒸气、及水,于85℃以340分钟进行水解。进行纯化、干燥而得到乙酰化度为49.4%、重均聚合度(dpw)为420的乙酸纤维素。需要说明的是,将其称为乙酸纤维素b。乙酸纤维素b的各物性如表4所示。

[0229]

使乙酸纤维素b 80重量份和作为甘油酯系增塑剂的三乙酸甘油酯20重量份溶解于二氯甲烷/甲醇(重量比9:1)的混合溶剂中,均匀地混合。其后,依次改变条件为室温下3min、45℃干燥机中30min、150℃干燥机中30min,使溶剂挥发,得到热成型用乙酸纤维素组合物。

[0230]

对于得到的热成型用乙酸纤维素组合物,通过前述的方法进行热成型性评价及耐水性评价。结果示于表2。另外,对耐水性评价进行叙述时,在装有水的容器中对样品进行连续旋转处理,经过1小时后重量减少了约2%,但样品自身没有破损或变形。

[0231]

<比较例a-1>

[0232]

不向乙酸纤维素a中添加甘油酯系增塑剂,除此以外,与实施例a-1同样地操作,得到乙酸纤维素组合物。对于得到的乙酸纤维素组合物,通过前述的方法进行热成型性评价、生物降解性评价及耐水性评价。结果示于表1及表2。另外,对耐水性评价进行叙述时,在装有水的容器中对样品进行连续旋转处理,经过1小时后未观察到重量减少。样品自身没有破损或变形。

[0233]

<比较例a-2>

[0234]

相对于原料乙酸纤维素(株式会社大赛璐制,商品名“l-50”,乙酰基总取代度为2.43,6%粘度:110mpa

·

s)1重量份,加入5.1重量份的乙酸及2.0重量份的水,对混合物进行3小时搅拌从而使乙酸纤维素溶解。向该溶液中加入0.13重量份的硫酸,将得到的溶液保持为100℃,进行水解。为了防止乙酸纤维素在水解期间发生沉淀,分2次进行水向体系中的添加。即,开始反应0.25小时后将0.67重量份的水经5分钟加入到体系中。进而在0.5小时后,将1.33重量份的水经10分钟加入到体系中,进而进行1.25小时反应。合计的水解时间为2小时。需要说明的是,将从反应开始时到第1次水的添加为止称为第1水解工序(第1熟化工序),将从第1次水的添加起到第2次水的添加为止称为第2水解工序(第2熟化工序),将从第2次水的添加起到反应结束为止称为第3水解工序(第3熟化工序)。

[0235]

实施水解后,将体系的温度冷却至室温(约25℃),向反应混合物中加入15重量份的沉淀溶剂(甲醇)而生成沉淀。

[0236]

以固态成分为15重量%的湿饼的形式回收沉淀,加入8重量份的甲醇,进行脱液直至固态成分为15重量%,由此进行了洗涤。重复3次该操作。将经洗涤的沉淀物用含有0.004重量%的乙酸钾的甲醇8重量份进一步洗涤2次,进行中和并干燥,从而得到乙酰基取代度为0.87的乙酸纤维素。

[0237]

对于该得到的乙酸纤维素,测定乙酰基取代度、重均分子量(mw)、数均分子量(mn)及组成分布指数(cdi)。另外,将乙酸纤维素a替换为该乙酰基取代度为0.87的乙酸纤维素,除此以外,与比较例a-1同样地操作,得到乙酸纤维素组合物。对于得到的乙酸纤维素组合物,通过前述的方法进行生物降解性评价及耐水性评价。结果示于表1及表2。另外,在装有水的容器中对样品进行连续旋转处理,经过1小时后样品自身全部溶解,不能进行重量测定。

[0238]

<比较例a-3>

[0239]

将乙酸纤维素a替换为乙酸纤维素b,除此以外,与比较例a-1同样地操作,得到乙酸纤维素组合物。对于得到的乙酸纤维素组合物,通过前述的方法进行热成型性评价、生物降解性评价及耐水性评价。结果示于表1及表2。另外,对耐水性评价进行叙述时,在装有水的容器中进行了连续旋转处理,但即使经过24小时后重量也几乎未减少,样品自身没有破损或变形。

[0240]

[表1]

[0241][0242]

[表2]

[0243][0244]

如表1所示,对于实施例的热成型用乙酸纤维素组合物而言,通过含有甘油酯系增塑剂,从而10天后的生物降解度增高,生物降解性提高。另外能够确认,玻璃化转变温度降低,变得能够通过加热而容易均匀地熔融,具有优异的热成型性。进而,如表1及表2所示,也能够确认实施例的热成型用乙酸纤维素组合物具有与乙酸纤维素同等的耐水性。

[0245]

另外,实施例a-1的乙酸纤维素组合物的玻璃化转变温度为191.6℃,与比较例a-1的201.4℃相比低10℃左右。乙酰基取代度为1.7的乙酸纤维素具有在220℃附近开始热分解、变为250℃以上时完全热分解的性质,实施例a-1的乙酸纤维素组合物与比较例a-1的乙酸纤维素组合物相比能够以更低的温度进行热成型,因此能够延长作为各种加工品的使用寿命。

[0246]

<实施例b-1>

[0247]

通过粉碎加工使乙酸纤维素a成为粉状,在105℃干燥机中进行1小时干燥,其后在干燥器中于室温放置冷却1小时。

[0248]

将作为甘油酯系增塑剂的30重量份(150g)的三乙酸甘油酯和作为分散介质或溶剂的70重量份(350g)的乙醇混合,用摇床赋予振动,制备三乙酸甘油酯和乙醇的溶液。

[0249]

将干燥及放置冷却后的70重量份(350g)的乙酰基取代度为1.7的乙酸纤维素放入食品加工机(cuisinart公司制dlc-nxplus)(以下,也称为“混合器”)中,其后,一边在混合器中进行搅拌,一边使用滴管或喷雾器以约50g/min的速度将前述溶液添加至乙酸纤维素中。

[0250]

添加制备的前述溶液的一半量后,暂时将混合器停止,使附着于混合器的壁、底、及搅拌叶片的共混物溶解。其后,再次启动混合器,继续以约50g/min的速度添加剩余的前述溶液。

[0251]

前述溶液的添加结束后,再次停止混合器,使附着于混合器的壁、底、及搅拌叶片的共混物溶解,其后,再次启动混合器,进而进行1分钟以上的搅拌。

[0252]

将共混物放到通风良好的平坦的容器中,在室温下进行72小时以上的干燥。其后,使其通过筛子(网眼:3.35mm),去除大的块。

[0253]

将共混物放入双螺杆挤出机(thermo fisher scientific公司制proc ess11)(以下,也称为“小型双螺杆挤出机”)中,于145~165℃进行挤出,得到线料。

[0254]

<加热加工后(挤出)后的状态>

[0255]

通过目视观察挤出后的结果物的状态。结果示于表3及图1。评价的详情如下。

[0256]

完全熔融:未确认到未熔融物,得到整体透明且均匀的成型体。

[0257]

未熔融物残留:有透明的部分,但得到局部包含未熔融物的成型体。

[0258]

产生白浊/浑浊:得到整体白浊的成型体(包括局部包含未熔融物的情况)。

[0259]

完全未熔融:乙酸纤维素未熔融、为粉状的原样。

[0260]

关于未熔融物残留、及产生白浊/浑浊的理由,推测是由于熔融状态不均匀、在不同部分产生粘度差而导致的。

[0261]

<实施例b-2>

[0262]

作为甘油酯系增塑剂,使用二乙酸甘油酯来代替三乙酸甘油酯,除此以外,与实施例b-1同样地操作,得到线料。通过目视观察挤出后的结果物的状态。结果示于表3及图2。

[0263]

<实施例b-3>

[0264]

作为分散介质或溶剂,使用水来代替乙醇,将三乙酸甘油酯与水混合而成者不是溶液,而是乳液,除此以外,与实施例b-1同样地操作,得到线料。另外,将线料切断而成为粒料状,并通过目视观察挤出后的结果物的状态。另外,通过以下的方法进行着色评价。结果示于表3及图3。

[0265]

<着色评价>

[0266]

将线料切断而成为粒料状。用热压机(as one corporation制,hc300-01)将该粒料于180℃加工成厚度为3mm的板样品。用sp ectro color meter sq2000(日本电色工业)测定板样品的b值。需要说明的是,b值越高,黄色调越增加。

[0267]

<实施例b-4>

[0268]

作为分散介质或溶剂,使用水来代替乙醇,除此以外,与实施例b-2同样地操作,得到线料。通过目视观察挤出后的结果物的状态。结果示于表3。

[0269]

<实施例b-5>

[0270]

将乙酸纤维素a替换为乙酸纤维素b,除此以外,与实施例b-1同样地操作,得到线料。通过目视观察挤出后的结果物的状态。结果示于表3。

[0271]

<实施例b-6>

[0272]

将乙酸纤维素a替换为乙酸纤维素b,除此以外,与实施例b-3同样地操作,得到线料。通过目视观察挤出后的结果物的状态。结果示于表3。

[0273]

<比较例b-1>

[0274]

通过粉碎加工使乙酸纤维素a成为粉状,在105℃干燥机中进行1小时干燥,其后在干燥器中于室温放置冷却1小时。

[0275]

将干燥及放置冷却后的乙酸纤维素放入小型双螺杆挤出机中,于180~220℃进行挤出。通过目视观察挤出后的结果物的状态。结果如表3所示,乙酸纤维素完全为未熔融物,挤出机的混炼用轴因过负荷而自动停止。

[0276]

<比较例b-2>

[0277]

将乙酸纤维素a替换为乙酸纤维素b,除此以外,与比较例b-1同样地操作,进行挤出。通过目视观察挤出后的结果物的状态。结果示于表3。

[0278]

<比较例b-3>

[0279]

将相对于绝干总重量而言包含针叶树材纸浆(克重:856g/cm3,密度:0.56g/cm3)13重量%、硫酸2重量%、乙酸酐35重量%及冰乙酸50重量%的混合物于36℃进行3小时乙酰基化。其后,在反应后将反应产物用乙酸钾进行中和,进而,其后向反应产物中加入水蒸气及水,于60℃进行6小时水解,进行纯化、干燥,得到乙酰化度为约45%、重均聚合度为约300

的乙酸纤维素。需要说明的是,将其称为乙酸纤维素c。乙酸纤维素c的各物性如表4所示。

[0280]

将乙酸纤维素a替换为乙酸纤维素c,除此以外,与实施例b-3同样地操作,得到线料及粒料。通过目视观察挤出后的结果物的状态。结果示于表3及图3。极微少量的未溶解物残留。另外,制成粒料状时,更显著地在表面产生白浊/浑浊。

[0281]

<比较例b-4>

[0282]

将乙酸纤维素a替换为乙酸纤维素c,不使用分散介质或溶剂,除此以外,与实施例b-3同样地操作,得到线料及粒料。通过目视观察挤出后的结果物的状态。结果示于表3及图3。大量的未溶解物残留。

[0283]

<比较例b-5>

[0284]

通过粉碎加工使乙酸纤维素a成为粉状,在105℃干燥机中进行1小时干燥,其后在干燥器中于室温放置冷却1小时。

[0285]

将干燥及放置冷却后的70重量份(350g)的乙酸纤维素a放入混合器。一边在混合器中进行搅拌,一边使用滴管或喷雾器以约15g/min的速度开始相对于乙酸纤维素添加三乙酸甘油酯30重量份(150g)。

[0286]

添加一半量的三乙酸甘油酯后,暂时将混合器停止,使附着于混合器的壁、底、及搅拌叶片的共混物溶解。其后,再次启动混合器,继续以约15g/min的速度添加剩余的三乙酸甘油酯。

[0287]

三乙酸甘油酯的添加结束后,再次停止混合器,使附着于混合器的壁、底、搅拌叶片的共混物溶解,其后,再次启动混合器,进而进行1分钟以上的搅拌。

[0288]

将共混物充分溶解,放入至桶(vat)等通风良好的开放系容器中,于80℃进行2小时干燥。其后,使其通过筛子(网眼:3.35mm),去除大的块。

[0289]

将共混物放入小型双螺杆挤出机中,于180~220℃进行挤出,得到线料。通过目视观察挤出后的线料的状态。其结果,共混物发生了熔融,但线料中残留有未熔融物。

[0290]

<比较例b-6>

[0291]

作为甘油酯系增塑剂,使用二乙酸甘油酯来代替三乙酸甘油酯,除此以外,与比较例b-5同样地操作,得到线料。通过目视观察挤出后的结果物的状态。其结果,共混物发生了熔融,但线料中残留有未熔融物。

[0292]

<比较例b-7>

[0293]

将乙酸纤维素a替换为乙酸纤维素b,除此以外,与比较例b-5同样地操作,得到线料。通过目视观察挤出后的结果物的状态。其结果,共混物发生了熔融,但线料中稍微残留有未熔融物。

[0294]

<参考例1>

[0295]

通过粉碎加工使乙酰基取代度为2.45的乙酸纤维素(株式会社大赛璐制乙酸纤维素,特性粘度:84mpa

·

s)成为粉状,在105℃干燥机中进行1小时干燥,其后在干燥器中于室温放置冷却1小时。需要说明的是,该乙酸纤维素的各物性如表3所示。

[0296]

将干燥及放置冷却后的乙酸纤维素放入小型双螺杆挤出机中,于180~220℃进行挤出。通过目视观察挤出后的结果物的状态。结果如表3所示,乙酸纤维素完全为未熔融物,挤出机的混炼用轴因过负荷而自动停止。

[0297]

<参考例2>

[0298]

通过粉碎加工使乙酰基取代度为2.45的乙酸纤维素(株式会社大赛璐制乙酸纤维素,特性粘度:84mpa

·

s)成为粉状,在105℃干燥机中进行1小时干燥,其后在干燥器中于室温放置冷却1小时。

[0299]

将干燥及放置冷却后的70重量份(350g)的乙酰基取代度为2.45的乙酸纤维素放入混合器中。一边在混合器中进行搅拌,一边使用滴管或喷雾器以约15g/min的速度开始相对于乙酸纤维素添加三乙酸甘油酯30重量份(150g)。

[0300]

添加一半量的三乙酸甘油酯后,暂时将混合器停止,使附着于混合器的壁、底、及搅拌叶片的共混物溶解。其后,再次启动混合器,继续以约15g/min的速度添加剩余的三乙酸甘油酯。

[0301]

三乙酸甘油酯的添加结束后,再次停止混合器,使附着于混合器的壁、底、搅拌叶片的共混物溶解,其后,再次启动混合器,进而进行1分钟以上的搅拌。

[0302]

将共混物充分溶解,放入桶等通风良好的开放系容器中,于80℃进行2小时干燥。其后,使其通过筛子(网眼:3.35mm),去除大的块。

[0303]

将共混物放入小型双螺杆挤出机中,于180~220℃进行挤出,得到线料。通过目视观察挤出后的结果物的状态。结果如表3所示,纤维素完全熔融,得到整体透明且均匀的成型体。

[0304]

<参考例3>

[0305]

作为甘油酯系增塑剂,使用二乙酸甘油酯来代替三乙酸甘油酯,除此以外,与参考例2同样地操作,得到线料。通过目视观察挤出后的结果物的状态。结果如表3所示,纤维素完全熔融,得到整体透明且均匀的成型体。

[0306]

[表3]

[0307][0308]

[表4]

[0309][0310]

如表3所示可知,与将乙酸纤维素和甘油酯系增塑剂直接混合的情况相比,使用了甘油酯系增塑剂的分散液或溶液的情况下,未熔融物不残留,得到了整体透明且均匀的成型体。另外也可知,实施例的乙酸纤维素组合物的b值低,因此不易着色。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让