一种具备高交流击穿场强的聚四氟乙烯复合材料及其制备方法和应用与流程

2021-02-02 07:02:58|

2021-02-02 07:02:58| 306|

306| 起点商标网

起点商标网

[0001]

本发明属于高压绝缘材料领域,涉及一种具备高交流击穿场强的聚四氟乙烯复合材料及其制备方法和应用。

背景技术:

[0002]

高压断路器是电力系统中用于控制和保护的最重要设备之一,在高压电路中起控制作用,具有足够的断流能力和完善的灭弧结构。高压断路器的喷口是灭弧室的核心结构。聚四氟乙烯由于具有良好的耐高温性能和热稳定性等优异性能,通常用作喷口材料,但是聚四氟乙烯喷口面临严重的烧蚀和击穿问题。因此,研究聚四氟乙烯材料的击穿机理,探索在保证耐烧蚀性能的情况下提高聚四氟乙烯材料击穿场强的方法,对实际工程应用具有十分重要的意义。

[0003]

目前,为提高材料某方面的性能,常用的方法是向基体中掺杂高性能填料制成复合材料。氮化硼由于具有优异的导热性能和较低的电导率,成为聚四氟乙烯喷口中常用的提升烧蚀和击穿性能的填料。有研究表明,向基体中掺杂高导热填料例如氮化硼,可以有效地提升复合材料的导热性能,进而提升复合材料的耐烧蚀性能;此外有研究表明,在较低的掺杂质量分数下,纳米填料的掺杂往往可以提高复合材料的击穿场强,且随着掺杂填料质量分数的增加,耐烧蚀性能有提升的趋势。

[0004]

但是,微米氮化硼质量分数过大会使击穿性能劣化,且以往的研究主要集中在微米氮化硼填料的含量和粒径上,且多用于提高材料的耐烧蚀性能,配方往往不能兼顾提升材料击穿性能,将微米氮化硼和纳米氮化硼作为共掺填料来提升聚四氟乙烯复合材料的交流击穿场强的研究还未见报道。

技术实现要素:

[0005]

为了克服上述现有技术的缺点,本发明的目的在于提供一种具备高交流击穿场强的聚四氟乙烯复合材料及其制备方法和应用,通过调整微米和纳米氮化硼掺杂比例来对聚四氟乙烯进行改性,可操作性强、可靠性高、应用广泛。

[0006]

为了达到上述目的,本发明采用以下技术方案予以实现:

[0007]

本发明公开了一种具备高交流击穿场强的聚四氟乙烯复合材料,该复合材料以微米氮化硼和纳米氮化硼作为掺杂粉末对聚四氟乙烯进行掺杂;

[0008]

该复合材料,以质量百分比计,掺杂粉末占7%,聚四氟乙烯占93%;

[0009]

所述掺杂粉末中,所用微米氮化硼的粒径为3~5.5μm,所用纳米氮化硼的。

[0010]

优选地,掺杂粉末中,纳米氮化硼为0.1%~0.5%,微米氮化硼为6.5%~6.9%。

[0011]

本发明还公开了上具备高交流击穿场强的聚四氟乙烯复合材料的制备方法,包括以下步骤:

[0012]

1)将纳米氮化硼粉末和微米氮化硼粉末分别过筛后,充分干燥,然后混合,获得氮

化硼填料;

[0013]

2)将氮化硼填料与聚四氟乙烯颗粒充分混合均匀,得到混合粉料;

[0014]

3)将混合粉料压制成型、烧结,得到具备耐电弧烧蚀性能的聚四氟乙烯复合材料。

[0015]

优选地,步骤1)中,过筛采用100~200目筛网。

[0016]

优选地,步骤1)中,充分干燥是将纳米氮化硼粉末和微米氮化硼粉末于60~80℃下干燥至少12h。

[0017]

优选地,步骤2)中,将氮化硼掺杂混合粉末与聚四氟乙烯颗粒充分混合均匀是采用高速混料机进行混合,高速混料机的转速为1800~2000转/分。

[0018]

优选地,步骤3)中,烧结制度如下:

[0019]

2小时内,由室温升温至180~200℃,保温0.5小时,然后再升温至330~350℃,保温0.5小时,最后升温至360-370℃,保温3小时,然后冷却至室温。

[0020]

本发明还公开了上述的具备高交流击穿场强的聚四氟乙烯复合材料在制备高电压设备中的应用。

[0021]

与现有技术相比,本发明具有以下有益效果:

[0022]

本发明通过选择粒径为3~5.5μm微米级氮化硼和粒径为30~65nm的纳米级氮化硼共掺杂对聚四氟乙烯材料进行改性,掺杂的最佳总质量分数为7%,制备出的复合材料的陷阱参数发生了较大的变化,陷阱能级的深度和密度有明显变化规律;这些变化有助于提高材料的交流击穿性能。经过掺杂的聚四氟乙烯复合材料能够较为显著的提高聚四氟乙烯材料的交流击穿场强,且可操作性强、可靠性高,能够广泛运用于高压绝缘材料领域。

[0023]

进一步地,本发明选择聚四氟乙烯中掺杂质量分数为0.1~0.5%的纳米级氮化硼填料时(氮化硼填料总质量分数为7%,其余为微米级氮化硼填料),将微纳米共掺复合材料的交流击穿场强与只掺杂微米级氮化硼复合材料进行比较,结果显示室温下共掺试样的交流击穿场强提高了10.48%。

[0024]

本发明提出的方法使得聚四氟乙烯/氮化硼复合材料的聚集态结构发生了较大的变化,改变了复合材料的陷阱参数,显著提高了复合材料的交流击穿场强,可以广泛应用于高压断路器喷口制备领域。

具体实施方式

[0025]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0026]

需要说明的是,本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0027]

下面对本发明做进一步详细描述:

[0028]

一种具备高交流击穿场强的聚四氟乙烯复合材料制备方法,包括下述步骤;

[0029]

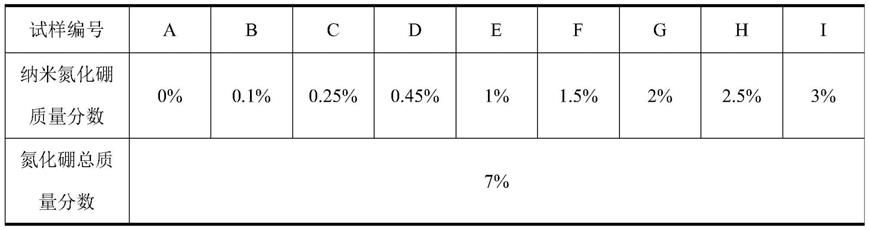

1)按照表1所列不同的纳米级氮化硼填料质量分数,分别使用天平称量相应质量比例的聚四氟乙烯粉料、粒径为3~5.5μm的微米级氮化硼填料和粒径为30~65nm的纳米级氮化硼填料(聚四氟乙烯和氮化硼填料的总质量百分数为100%,微米级氮化硼填料和纳米级氮化硼填料的总质量分数为7%),得到九组不同型号试样的原料配比,其中a组为只掺杂微米级氮化硼填料的对照组,其他组纳米级氮化硼质量分数梯度增加。

[0030]

表1不同型号试样的原料配比中的纳米级氮化硼填料质量分数

[0031][0032]

2)将微米级和纳米级氮化硼填料过筛并置于烘箱中烘干,温度为60℃,时间不低于12小时。将过筛烘干后的氮化硼填料和聚四氟乙烯粉料加入高速混料机中,转速1800~2000r/min进行混合。将混合均匀的粉料进行模压成型,之后放入烧结炉中,按照一定的烧结程序升温进行烧结,得到圆柱形毛坯,并经机械加工切削制成厚度0.2mm的复合材料薄膜。

[0033]

对只掺杂微米氮化硼的聚四氟乙烯复合试样,及不同型号微纳米共掺聚四氟乙烯复合试样进行热刺激电流实验,由实验结果可以计算相关陷阱参数。表2给出了只掺杂微米氮化硼的聚四氟乙烯复合试样,及不同型号微纳米共掺聚四氟乙烯复合试样的陷阱参数,其中α峰代表深陷阱,β峰代表浅陷阱。

[0034]

表2不同型号试样的陷阱参数

[0035][0036]

对只掺杂微米氮化硼的聚四氟乙烯复合试样,及不同型号微纳米共掺聚四氟乙烯复合试样进行交流击穿实验。实验过程中,采用计算机控制的连续升压试验装置。

[0037]

根据gbt 1408.1-2006《绝缘材料电气强度试验方法》中的要求,为使得大多数击穿发生在10~20s之间,采用4kv/s的升压速率。电极系统选用2个直径为25mm的铜制球形电极,击穿试验时将0.2mm厚的聚四氟乙烯/氮化硼薄膜放置在球电极之间,电极系统及试样均浸没在室温下45#变压器油中。击穿发生时,计算机系统将记录下击穿电压。击穿后,测量击穿点试样厚度并记录,用于计算击穿场强。每个试样至少重复测量15次,对结果用双参数weibull分布进行统计分析,并以累积击穿概率63.2%的特征击穿场强作为击穿场强参考值。表3给出了各试样交流击穿场强的参考值。

[0038]

表3试样的交流击穿场强的参考值

[0039]

试样型号交流击穿场强/(kv/mm)a106.9b114.7c117.3d118.1

e117.1f114.8g110.5h106.8i104.9

[0040]

从表3中可以看到,在一定质量分数内,微纳米氮化硼共掺有助于提高聚四氟乙烯的交流击穿性能,且纳米氮化硼掺杂的最佳质量分数为0.1%~0.5%。相比于只掺杂微米氮化硼的聚四氟乙烯试样,掺杂质量分数0.1%~0.5%纳米氮化硼的聚四氟乙烯复合试样的交流击穿场强提高了10.48%。

[0041]

可以看到,本发明提出的制备方法可以改善聚四氟乙烯材料的陷阱特性,显著地提高了聚四氟乙烯材料的交流击穿场强。

[0042]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让