无催化剂连续合成3-(N,N-二甲氨基)-N,N-二甲基丙酰胺的系统及工艺的制作方法

2021-02-02 07:02:56|

2021-02-02 07:02:56| 424|

424| 起点商标网

起点商标网

无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统及工艺

技术领域

[0001]

本发明涉及无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统及工艺。

背景技术:

[0002]

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

[0003]

n,n-二甲基丙烯酰胺(dmaa)是一种具有广阔应用前景的新型丙烯酰胺系单体,是一种重要的精细有机化工原料,分子中活泼的双键,使其易于自聚或与其他单体共聚,因dmaa共聚物或自聚物有优异的吸湿性抗静电性、分散性、相容性和粘接性等性能,可广泛用于化纤、塑料、造纸、粘合剂、油田化学等领域,是一种具有广阔应用前景的新型单体。

[0004]

目前生产dmaa可行的合成工艺主要有丙烯酰胺(氯)法、丙烯酸法、丙烯酸甲酯法、卤代乙烯法等,其中丙烯酸甲酯法相对比较成熟,是现在工业生产dmaa的最主要的路线。

[0005]

丙烯酸甲酯法路线的难点在于其中间体3-(n,n-二甲氨基)-n,n-二甲基丙酰胺(dmdmaa)的合成,其原理为:

[0006][0007]

经过发明人研究发现,目前多数dmdmaa的合成工序均采用釜式间歇工艺,该工艺存在反应时间长、开放式操作频繁、能耗不稳定,并且在催化中和后产生的盐类固废极易造成设备腐蚀。

技术实现要素:

[0008]

为了解决现有技术的不足,本发明的目的是提供无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统及工艺,该工艺无需催化剂避免盐类固废的产生,实现连续化生产能够缩短反应时间。

[0009]

为了实现上述目的,本发明的技术方案为:

[0010]

一方面,一种3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的合成方法,将丙烯酸甲酯与二甲胺加热进行加成反应获得3-(n,n-二甲氨基)丙酸甲酯,将3-(n,n-二甲氨基)丙酸甲酯与二甲胺在高温高压条件下进行反应获得3-(n,n-二甲氨基)-n,n-二甲基丙酰胺,所述高温高压条件为:温度180~260℃,压力为5.5~15mpa。

[0011]

本发明经过实验发现,首先丙烯酸甲酯与二甲胺无需添加催化剂,仅经过加热即

可反应;其次,进行酰胺化反应时发现,当在高温高压下时,因无需催化剂,故而可以避免盐类固废的产生。因在温度180~260℃、压力为5.5~15mpa条件下时,二甲胺处于超临界状态,更有利于反应的进行同时有利于连续化生产的实现。

[0012]

为了实现上述合成方法的工业化生产,另一方面,一种无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统,按照物料流向依次包括板式换热器、缓冲储罐、物料泵和管道反应器;板式换热器的物料进口连接物料总管线,物料总管线用于连接丙烯酸甲酯源和二甲胺源。

[0013]

本发明将板式换热器作为丙烯酸甲酯与二甲胺进行加成反应的反应器,发现采用板式换热器进行反应时,比常规反应器(例如反应釜等)的反应速率更快,经过实验表明,采用一般釜式反应器的反应时间需要2h左右,而采用板式换热器作为反应器,其反应时间可以缩短至1min左右,其反应速率显著提高。同时本发明利用管道反应器,利用超临界状态二甲胺带动物料进行反应及运输,能够大大加快酰胺化反应的速率。

[0014]

第三方面,一种无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的工艺,提供上述无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统,丙烯酸甲酯与二甲胺进入板式换热器中加热至10~50℃进行反应,然后进入缓冲储罐缓冲后,经过物料泵进入管道反应器进行连续化反应,管道反应器内的温度和压力分别调节为180~260℃、5.5~15mpa。

[0015]

本发明的有益效果为:

[0016]

1.本发明采用温度180~260℃、压力为5.5~15mpa,使酰胺化反应体系中的二甲胺处于超临界状态,由于温度、压力的升高,分子间有效碰撞的速率提高,使得反应快速进行,从而省略催化剂的使用。

[0017]

2.本发明提供的系统中,以板式换热器作为加成反应的反应器,反应速率显著提高;采用管道反应器实现dmdmaa的连续化反应。

[0018]

3.本发明提供的工艺中,通过反应器的选择、温度、压力控制,实现3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的无催化剂连续合成。

[0019]

4.本发明提供的工艺中,通过温度、压力的选择,能够减少副反应的产生,提高3-(n,n-二甲氨基)丙酸甲酯的转化率,降低副反物的量及二甲胺的损耗。

附图说明

[0020]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0021]

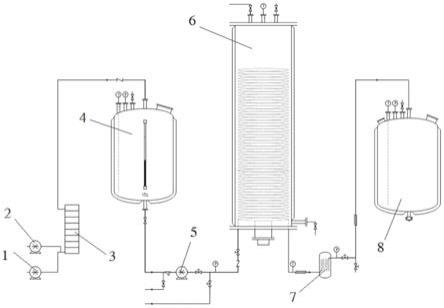

图1为本发明实施例的系统结构示意图;

[0022]

其中,1、二甲胺泵,2、丙烯酸甲酯泵,3、板式换热器,4、缓冲储罐,5、加成产物混合泵,6、管道反应器,7、冷却器,8、产物储罐。

具体实施方式

[0023]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0024]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0025]

现有dmdmaa的合成方法存在反应时间长、以产生固废腐蚀设备等缺陷,本发明提出了无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统及工艺。

[0026]

本发明的一种典型实施方式,提供了一种3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的合成方法,将丙烯酸甲酯与二甲胺加热进行加成反应获得3-(n,n-二甲氨基)丙酸甲酯,将3-(n,n-二甲氨基)丙酸甲酯与二甲胺在高温高压条件下进行反应获得3-(n,n-二甲氨基)-n,n-二甲基丙酰胺,所述高温高压条件为:温度180~260℃,压力为5.5~15mpa。

[0027]

本发明经过实验发现,首先丙烯酸甲酯与二甲胺无需添加催化剂,仅经过加热即可反应;其次,进行酰胺化反应时发现,当在高温高压下时,无需催化剂,从而避免盐类固废的产生。而在温度180~260℃、压力为5.5~15mpa条件下时,二甲胺处于超临界状态,更有利于反应的进行同时有利于连续化生产的实现。

[0028]

该实施方式的一些实施例中,高温高压条件中温度为180~260℃。经过实验发现,当温度上升时,3-(n,n-二甲氨基)丙酸甲酯转化率升高,当温度不低于180℃时,3-(n,n-二甲氨基)丙酸甲酯转化率更高。

[0029]

本发明的另一种实施方式,提供了一种无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统,按照物料流向依次包括板式换热器、缓冲储罐、物料泵和管道反应器;板式换热器的物料进口连接物料总管线,物料总管线用于连接丙烯酸甲酯源和二甲胺源。

[0030]

该实施方式的一些实施例中,所述管道反应器中的管道的内径与管道的长度比为3.5~4.0:1,mm:km。

[0031]

该实施方式的一些实施例中,所述管道反应器中的管道的壁厚、管道的内径与管道的长度比为0.9~1.1:3.5~4:1,mm:mm:km。该条件下,能够更好的对管道反应器的管道内介质进行换热,从而提高反应效果。

[0032]

该实施方式的一些实施例中,管道反应器的管道为盘管,所述盘管呈螺旋状上升,管道安装在外壳内。保证符合盘管最小弯曲半径的同时,追求最小的盘管半径,在相同的外壳容积下,以获得更长的管径长度,保证物料在盘管中可以形成柱塞流的同时可以获得更长的极限停留时间。物料下进上出,能够保证物料能够充满管道。

[0033]

在一种或多种实施例中,每层盘管之间的距离与管道的外径相等。即能保证减少管道反应器的容积,又能保证对管道加热的均匀性。

[0034]

本发明的第三种实施方式,提供了一种无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的工艺,提供上述无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统,丙烯酸甲酯与二甲胺进入板式换热器中加热至10~50℃进行反应,然后进入缓冲储罐缓冲后,经过物料泵进入管道反应器进行连续化反应,管道反应器内的温度和压力分别调节为180~260℃、5.5~15mpa。

[0035]

管道反应器内的停留时间影响3-(n,n-二甲氨基)丙酸甲酯转化率,停留时间越长,3-(n,n-二甲氨基)丙酸甲酯转化率越高,本发明停留时间为104~160min。

[0036]

该实施方式的一些实施例中,二甲胺与丙烯酸甲酯摩尔比不低于2.6:1。配比越大转化率越高,二甲胺与丙烯酸甲酯摩尔比不低于2.6:1时,3-(n,n-二甲氨基)丙酸甲酯转化率趋势趋于平稳。

[0037]

二甲胺超临界状态下(>164.5℃、5.31mpa)下,由于温度、压力的升高,分子间有效碰撞的速率提高,从而使得反应快速进行,但在高温高压下一些副反应的发生不可避免,主要为二甲胺与甲醇的反应以及dmdmaa的水解,其中二甲胺与甲醇的反应尤为严重,该反应生成水和三甲胺,导致二甲胺的消耗高达60-70%、水份最高可增加至4%,回收难度大且产生的经济效益低,并且水份的引入造成了dmdmaa的水解,水解产生的n,n-二甲基β丙氨酸(dmba)熔点为120℃左右,含量大于5%时容易析出,并且dmba与dmdmaa为可逆反应,无法避免,只能通过优化工艺参数进行控制。

[0038]

该实施方式的一些实施例中,管道反应器的温度为205~215℃。经过实验发现,当温度为200℃时虽然二甲胺损耗最少但3-(n,n-二甲氨基)丙酸甲酯转化率未达99%的要求,220℃时dmba含量最少但二甲胺损耗最多且3-(n,n-二甲氨基)丙酸甲酯转化率略低。

[0039]

该实施方式的一些实施例中,管道反应器的压力为5.7~6.0mpa。该压力下dmba的含量低、二甲胺的损耗小。

[0040]

该实施方式的一些实施例中,管道反应器内物料的停留时间为104~160min。该条件下,产物中dmba的含量较低。

[0041]

该实施方式的一些实施例中,二甲胺与丙烯酸甲酯摩尔比2.95~3.05:1。经过实验表明,该条件下,dmba含量更小、二甲胺损耗更低。

[0042]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0043]

实施例

[0044]

一种无催化剂连续合成3-(n,n-二甲氨基)-n,n-二甲基丙酰胺的系统,如图1所示,按照物料流向依次包括板式换热器3、缓冲储罐4、加成产物混合泵5、管道反应器6、冷却器7、产物储罐8。板式换热器3的物料进口同时连接二甲胺泵1和丙烯酸甲酯泵2。

[0045]

其中,板式换热器持液量2100ml。管道反应器为的管道外径6mm、壁厚1mm、长度1000m的管道反应器。管道反应器包括外壳和内部盘管,外壳作用主要为加热热媒为内部盘管提供热量,内部盘管作为物料反应容器,盘管呈螺旋状上升,保证符合盘管最小弯曲半径的同时,追求最小的盘管半径,在相同的外壳容积下,以获得更长的管径长度,保证物料在盘管中可以形成柱塞流的同时可以获得更长的极限停留时间,盘管呈螺旋状上升,每层盘管之间间隔为一个盘管外径距离,物料下进上出,保证螺旋部分被物料充满。泵、板式换热器、管道反应器、背压阀采用法兰连接,设计压力上限为15mpa、温度280℃。

[0046]

流程说明:二甲胺、丙烯酸甲酯按比例经二甲胺泵1、丙烯酸甲酯泵2分别泵入板式换热器3进行第一步加成反应,反应温度控制在10~50℃,反应后的物料进入缓冲储罐4暂存,缓冲储罐4带有冷凝夹套、耐压0.5mpa,加成物料经加成产物混合泵5泵入管道反应器6,在二甲胺超临界状态下进行无催化剂酰胺化反应,管道反应器6温度通过电加热导热油实现,温度180~260℃,压力通过调压阀控制,压力为5.5~15mpa,物料在管道反应器内经过一定的停留时间后进入冷却器7进行冷却,冷却后的物料经调压阀进入产物储罐8。

[0047]

实验部分:

[0048]

(1)板换加成反应

[0049]

与间歇工艺对比,利用板换进行加成,其反应时间由2h缩短至1min。

[0050]

(2)无催化剂酰胺化反应

[0051]

①

反应温度对3-(n,n-二甲氨基)丙酸甲酯转化率的影响

[0052]

选取大于二甲胺临界温度:180℃、190℃、200℃、210℃、220℃进行实验。

[0053]

随温度上升,3-(n,n-二甲氨基)丙酸甲酯转化率逐渐上升,温度选择应大于180℃。

[0054]

②

停留时间对3-(n,n-二甲氨基)丙酸甲酯转化率的影响

[0055]

停留时间越长,3-(n,n-二甲氨基)丙酸甲酯转化率越高,停留时间小于90min时,3-(n,n-二甲氨基)丙酸甲酯转化率较低,故停留时间应选择大于90min,优选104~160min。

[0056]

③

配比对3-(n,n-二甲氨基)丙酸甲酯转化率的影响

[0057]

配比越大转化率越高,二甲胺与丙烯酸甲酯摩尔比大于2.6:1时,3-(n,n-二甲氨基)丙酸甲酯转化率趋势趋于平稳(均>99%)。

[0058]

二甲胺超临界状态下(>164.5℃、5.31mpa)下,由于温度、压力的升高,分子间有效碰撞的速率提高,从而使得反应快速进行,但在高温高压下一些副反应的发生不可避免,主要为二甲胺与甲醇的反应以及dmdmaa的水解,其中二甲胺与甲醇的反应尤为严重,该反应生成水和三甲胺,导致二甲胺的消耗高达60-70%、水份最高可增加至4%,回收难度大且产生的经济效益低,并且水份的引入造成了dmdmaa的水解,水解产生的n,n-二甲基β丙氨酸(dmba)熔点为120℃左右,含量大于5%时容易析出,并且dmba与dmdmaa为可逆反应,无法避免,只能通过优化工艺参数进行控制。

[0059]

通过正交实验得出最佳工艺条件为:

[0060]

1.温度200℃。温度为190℃时虽然二甲胺损耗最少但3-(n,n-二甲氨基)丙酸甲酯转化率未达99%的要求,210℃时dmba含量最少但二甲胺损耗最多且3-(n,n-二甲氨基)丙酸甲酯转化率略低于200℃,故最佳温度应为200℃;

[0061]

2.压力5.8mpa。压力为相关性最低的因素,5.8mpa时,3-(n,n-二甲氨基)丙酸甲酯转化率略低于6.5、7mpa,但极差差值非常小,且5.8mpa时dmba含量最低、二甲胺损耗最小,故最佳压力应为5.8mpa;

[0062]

3.停留时间110min。120min转化率最高,但dmba含量高,二甲胺损耗较110min接近,110min时转化率也可达到99%,故最佳停留时间应为110min;

[0063]

4.二甲胺与丙烯酸甲酯的摩尔比3:1。3:1时转化率略低于2.8:1,两者极差差值仅为0.09,且3:1时dmba含量最小、二甲胺损耗最低,故二甲胺与丙烯酸甲酯的最佳摩尔配比为3:1。

[0064]

经正交实验筛选:温度200℃、压力5.8mpa、停留时间110min、二甲胺与丙烯酸甲酯的摩尔比3:1的条件为最佳条件,3-(n,n-二甲氨基)丙酸甲酯转化率为99.5%、水分29000ppm、dmba含量0.583%、二甲胺损耗61%。

[0065]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让