一种橡胶内脱模剂及其制备方法与流程

2021-02-02 07:02:05|

2021-02-02 07:02:05| 386|

386| 起点商标网

起点商标网

[0001]

本发明属于橡胶助剂领域,尤其是涉及一种橡胶内脱模剂及其制备方法。

背景技术:

[0002]

脱模剂是一种介于模具和橡胶制品之间的功能性物质,其作用是防止橡胶制品与模具发生粘连,造成橡胶制品外观缺陷严重,防止硫化模具的污染。脱模剂可帮助橡胶制品顺利从模具中取出,确保制品外观合格,降低废品损失,提高生产效率和经济效益。

[0003]

脱模剂可分为两种,一种是外用喷涂式,直接喷涂到硫化模具上。由于使用粉末作为载体,造成车间环境污染严重而且成本较高;一种是橡胶内用脱模剂,在橡胶胶料加工过程中直接和配合剂一起加入,不但做到绿色生产,而且提高了胶料的流动性同时又减轻了模具的污染而易于脱模。

[0004]

公布号为cn104693813a的专利申请文件中公开了一种脂肪酸锌皂类橡胶内脱模剂,包括硬脂酸、锌化合物、硬脂酸酰胺、石蜡和二乙二醇醚;虽然解决了模具易于脱模的问题,但是再脱模过程中会造成轻微的粘连,从而影响橡胶制品的外观性质。因此,研发一种高品质的无粘连的橡胶内脱模剂具有重要意义。

技术实现要素:

[0005]

本发明的第一目的在于提供一种橡胶内脱模剂,该橡胶内脱模剂中的基体组分a和改性组分b配合作用,可以提高橡胶料的流动性,使其内部润滑流动性能好;使其制得的橡胶制品表面具有自清洁的效果,便于将橡胶制品与模具脱模分离,且保证脱模后的橡胶制品表面光滑完整,外观质量好。

[0006]

为解决上述技术问题,本发明采用的技术方案是:一种橡胶内脱模剂,由基体组分a和改性组分b按照1:(0.4-0.6)的质量比组成;

[0007]

所述基体组分a包括硬脂酸40-65份,锌化合物10-30份,硬脂酸酰胺35-45份,石蜡9-15份;

[0008]

所述改性组分b由重量比为1:1:(0.4-0.6):(0.5-0.7)的纳米碳酸钙、溶剂、改性剂和乳化剂制备而成。

[0009]

在本技术方案中,在本方案中基体组分a和改性组分b配合进行使用可以很大程度上提高橡胶制品的脱模质量,将该内脱模剂计入到橡胶胶料中进行使用时,可以改善胶料热撕裂强度差的问题,增强整体胶料的热撕裂强度,从而便于成型后及时脱模,避免粘模的现象。

[0010]

另外,因现有的橡胶胶料的粘性较大从而易引起粘模,多数采用模具上喷涂脱模剂以便于脱模,但是现有喷涂的脱模剂都会积硅,当积硅太多时就会产生粘模的现象,且模具使用之后需要清洗,影响使用寿命;在本技术方案中,通过加入该橡胶内脱模剂可以提高橡胶胶料的流动性,使其内部润滑流动性能好;使得制得的橡胶制品表面具有自清洁的效果,便于将橡胶制品与模具脱模分离,且保证脱模后的橡胶制品表面光滑完整,外观质量

好。

[0011]

基体组分a中的硬脂酸和锌化合物生成有脂肪酸锌,改性组分b中的纳米碳酸钙被改性剂进行改性结合乳化剂形成活性纳米碳酸钙,控制一定量的脂肪酸锌和活性纳米碳酸钙再结合石蜡、硬脂酸酰胺作为辅料可以改变整个橡胶胶料的流动性,使得其流动性增大,从而使得制得的橡胶制品表面光滑完整,易于模具脱模分离且不会造成粘模现象。

[0012]

一种橡胶内脱模剂,由基体组分a和改性组分b按照1:0.5的质量比组成;

[0013]

所述基体组分a包括硬脂酸45-60份,锌化合物10-20份,硬脂酸酰胺40份,石蜡12份;

[0014]

所述改性组分b由重量比为1:1:0.5:0.5的纳米碳酸钙、溶剂、改性剂和乳化剂制备而成。

[0015]

进一步地,所述硬脂酸为硬脂酸1840、硬脂酸1825、硬脂酸1810中的一种或几种混合;所述锌化合物为氧化锌、氢氧化锌中的一种或两种混合;所述石蜡为微晶石蜡、固体石蜡、氯化石蜡、聚乙烯蜡中的一种或几种混合。

[0016]

进一步地,所述溶剂为乙醇;所述乳化剂为op-10、吐温-20、吐温-60、吐温-80、司盘-20、aeo-3、textol 1310中的其中一种;改性剂为硬脂酸。

[0017]

本发明的第二目的在于提供一种橡胶内脱模剂的制备方法,以制备出便于橡胶制品与模具进行脱模使用的内脱模剂,直接加入到橡胶物料中进行使用,从而使得制得的橡胶制品表面光滑,从而便于与模具脱离,且不会给模具造成污染,省去清洗模具的步骤,从而使得橡胶制品的制备更为方便。

[0018]

为实现上述目的,所采用的技术方案为:一种橡胶内脱模剂的制备方法,包括以下步骤:

[0019]

1)制备基体组分a:将硬脂酸、锌化合物、硬脂酸酰胺和石蜡分别按其重量份数进行称量;将硬脂酸加入到反应釜中,加热融化,持续搅拌;之后加入锌化合物继续搅拌;之后依次加入硬脂酸酰胺和石蜡,持续搅拌,得到澄清透亮的基体组分a;

[0020]

2)制备改性组分b:将改性剂加入到溶剂中,之后加热到60-70℃,使得改性剂全部溶解;之后加入纳米碳酸钙和乳化剂,且持续搅拌,直至分散均匀的活性纳米碳酸钙乳液,此为改性组分b;

[0021]

3)将基体组分a与改性组分b混合制备橡胶内脱模剂:将改性组分b缓慢加入到基体组分a中,搅拌均匀即得到橡胶内脱模剂。

[0022]

进一步地,在步骤1)制备基体组分a中,加入锌化合物后保持温度在120℃。

[0023]

进一步地,步骤2)制备改性组分b中,加入纳米碳酸钙和乳化剂后,保持温度为60-70℃。

[0024]

本发明具有的优点和积极效果是:

[0025]

本发明的基体组分a和改性组分b两者配合进行作用,增强橡胶胶料的热撕裂强度同时提高了橡胶胶料的流动性,使其内部润滑流动性能好;其制得的橡胶制品表面光滑,便于将橡胶制品和模具有效地脱模分离,且分离后的橡胶制品表面光滑,无粘连现象,外观质量好;同时,制得的橡胶制品表面具有自清洁的效果,脱模后的模具无污染、无需清洗即可继续使用。

具体实施方式

[0026]

下面结合具体实施方式对本发明作详细说明。

[0027]

一种橡胶内脱模剂由基体组分a和改性组分b按照1:(0.4-0.6)的质量比组成;

[0028]

其中,基体组分a包括以下组分:硬脂酸40-65份,锌化合物10-30份,硬脂酸酰胺35-45份,石蜡9-15份;

[0029]

改性组分b由重量比为1:1:(0.4-0.6):(0.5-0.7)的纳米碳酸钙、溶剂、改性剂和乳化剂制备而成。

[0030]

所述硬脂酸为硬脂酸1840、硬脂酸1825、硬脂酸1810中的一种或几种混合;所述锌化合物为氧化锌、氢氧化锌中的一种或两种混合;所述石蜡为微晶石蜡、固体石蜡、氯化石蜡、聚乙烯蜡中的一种或几种混合。

[0031]

所述溶剂为乙醇;所述乳化剂为op-10、吐温-20、吐温-60、吐温-80、司盘-20、aeo-3、textol 1310中的其中一种;改性剂为硬脂酸。

[0032]

一种橡胶内脱模剂的制备方法,包括以下步骤:

[0033]

1)制备基体组分a:将硬脂酸、锌化合物、硬脂酸酰胺和石蜡分别按其重量份数进行称量;将硬脂酸加入到反应釜中,加热融化,持续搅拌;之后加入锌化合物继续搅拌;之后依次加入硬脂酸酰胺和石蜡,持续搅拌,得到澄清透亮的基体组分a;

[0034]

2)制备改性组分b:将改性剂加入到溶剂中,之后加热到60-70℃,使得改性剂全部溶解;之后加入纳米碳酸钙和乳化剂,且持续搅拌,直至分散均匀的活性纳米碳酸钙乳液,此为改性组分b;

[0035]

3)将基体组分a与改性组分b混合制备橡胶内脱模剂:将改性组分b缓慢加入到基体组分a中,搅拌均匀即得到橡胶内脱模剂。

[0036]

其中,在步骤1)制备基体组分a中,加入锌化合物后保持温度在120℃;在步骤2)制备改性组分b中,加入纳米碳酸钙和乳化剂后,保持温度为60-70℃。

[0037]

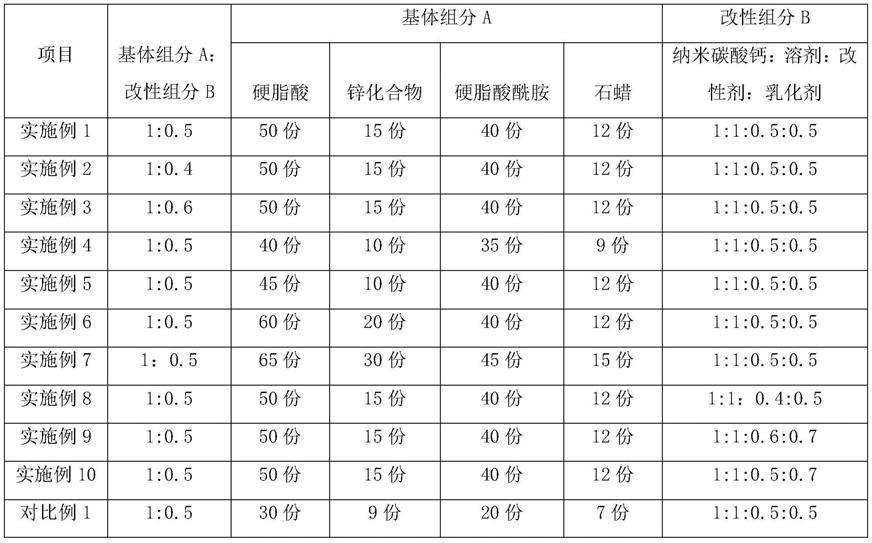

实施例1到实施例10以及对比例1到对比例6均为使用上述的制备方法制得的橡胶内脱模剂,对比例5为单纯的基体组分a,对比例为单纯的改性组分b,其中,各组分的含量如表1所示:

[0038]

其中,在实施例1到实施例3以及对比例1到对比例6中,硬脂酸为硬脂酸1840,锌化合物为氧化锌,石蜡为聚乙烯蜡,溶剂为75%的乙醇,乳化剂为吐温-20,改性剂为硬脂酸1840;

[0039]

在实施例4中,硬脂酸为硬脂酸1825,锌化合物为氢氧化锌,石蜡为氯化石蜡,溶剂为75%的乙醇,乳化剂为aeo-3,改性剂为硬脂酸1825;

[0040]

在实施例5中,硬脂酸为硬脂酸1810,锌化合物为氧化锌,石蜡为微晶石蜡,溶剂为75%的乙醇,乳化剂为司盘-20,改性剂为硬脂酸1810;

[0041]

在实施例6到实施例10中,硬脂酸为硬脂酸1840,锌化合物为氢氧化锌,石蜡为聚乙烯蜡,溶剂为75%的乙醇,乳化剂为op-10,改性剂为硬脂酸1810。

[0042]

表1实施例及对比例的组分含量

[0043][0044][0045]

将实施例2到实施例10以及对比例1到对比例6中制得的橡胶内脱模剂加入到橡胶胶料中进行使用,添加量为橡胶内脱模剂:橡胶胶料为1:100;观察橡胶制品的脱膜效果以及模具的表观现象,其结果如表2所示:

[0046]

表2实施例以及对比例的脱膜效果统计表

[0047]

[0048][0049]

由表2的现象结果可知,通过对比实施例1到实施例10的使用现象,可知,本发明的橡胶内脱模剂具有良好的脱膜效果,使用时可以保证橡胶制品与模具快速脱离,且不会产生粘连以及污染模具的现象,便于批量生产使用;

[0050]

通过对比实施例1以及对比例1到对比例4可知,只有将各组分含量控制在本发明所限定的范围内,其整体的脱膜效果最好,小于或者是超出本范围的组分含量,都会影响内脱模剂最终的脱膜效果,容易造成橡胶制品的外观瑕疵和造成模具污染,难以进行清洗;

[0051]

通过对比实施例1以及对比例5和对比例6可知,单纯的基体组分a或改性组分b单独进行使用,均不能使得橡胶制品与模具完整脱离。因此,只有基体组分a和改性组分b配合使用,才能使得橡胶制品能与模具完整脱离,同时不会造成模具污染,且保证橡胶制品完好的外观性能。

[0052]

实验例:

[0053]

使用将实施例1到实施例10以及对比例1到对比例6中制得的橡胶内脱模剂加入到橡胶胶料中进行使用,添加量为橡胶内脱模剂:橡胶胶料为1:100;制成橡胶胶条,依据gb/t 12829-2006对胶条进行撕裂强度实验,用以判断其热撕裂强度性能;其检测结果如表3所示:其中,对比例7为现有技术正常使用的橡胶制品;

[0054]

表3实施例以及对比例的脱膜效果统计表

[0055][0056][0057]

由表3的实验数据可知,本发明的橡胶内脱模剂使用到橡胶胶料中,可以有效提高橡胶胶料的撕裂强度,从而增强橡胶胶料的热撕裂强度性能,使得橡胶胶料更易成型。

[0058]

以上对本发明的几个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让