一种抗开裂聚乙烯光伏电缆料及其制备方法与流程

2021-02-02 07:02:03|

2021-02-02 07:02:03| 338|

338| 起点商标网

起点商标网

[0001]

本发明涉及电缆材料技术领域,具体为一种抗开裂聚乙烯光伏电缆料及其制备方法。

背景技术:

[0002]

光伏电缆是光伏专用电缆,主要用在光伏电站,由于外界环境的复杂,使得外部包裹的聚乙烯材料必须具有耐高温、耐寒、耐油、耐酸碱、防紫外线、阻燃环保、使用寿命长等优点,主要用于环境较恶劣的气候条件下。

[0003]

光伏电缆的保护材料由于使用环境的原因,需要较高的热稳定性、抗冲击强度和良好的绝缘性。目前市面上常见的包裹光伏电缆材料主要是通过采用一般的交联聚乙烯加入其他助剂,单独的加入助剂达到的效果是有限的,并不能够满足人们对产品性能的需求,因此,发明一种抗开裂聚乙烯光伏电缆料及其制备方法就显得尤为重要。

技术实现要素:

[0004]

本发明的目的在于提供一种抗开裂聚乙烯光伏电缆料及其制备方法,以解决上述背景技术中提出的问题。

[0005]

为了解决上述技术问题,本发明提供如下技术方案:一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括聚乙烯10-15份、聚氯乙烯5-7份、热稳定剂5-7份、增塑剂2-4份、硬化剂2-4份、着色剂2-3份、润滑剂2-4份、阻燃剂2-4份、二氧化锆2-4份。

[0006]

进一步的,所述热稳定剂各组分原料如下,按照重量份数计,苯酚4-6份、甲基锡热稳定剂10-15份、钡锌稳定剂5-8份。

[0007]

进一步的,所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠1-2份、硬脂酸镁1-2份。

[0008]

进一步的,所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素2-4份、玻璃纤维2-4份。

[0009]

进一步的,所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯5-10份、磷酸甲酯2-6份。

[0010]

进一步的,所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯1-3份、三聚氰胺氰尿酸盐1-2份、对氯苯酚2-4份。

[0011]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,100-200r/min搅拌,反应1-2h,加热至20-23℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,加热,温度为200-230℃,反应时间为2-3h,得到混合物b;(3)将混合物a和混合物b进行混合,加入磷酸三苯酯,搅拌,加热,温度为120-130℃,反应时间为1-3h,得到混合物c;

(4)将聚乙烯加热至熔融状态,温度控制为200-240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌500-600r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为170-190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为160-180℃,搅拌,得到混合物d;(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片5-15min,得到聚乙烯光伏电缆料。

[0012]

进一步的,步骤(1)中,苯酚和氢氧化钠的摩尔比为1:0.4-0.5。

[0013]

进一步的,步骤(3)中,先加入甲基锡热稳定剂、钡锌热稳定剂,后加入聚氯乙烯。

[0014]

进一步的,步骤(2)中,在反应时通入氮气,控制压力在1-2mpa。

[0015]

与现有技术相比,本发明所达到的有益效果是:目前市面上常见的光伏电缆材料主要是通过采用一般的交联聚乙烯加入其他助剂,增加最终产品的阻燃、热稳定性能,单独通过加入助剂是无法达到人们需要的强度,因此本发明加入了聚氯乙烯,聚氯乙烯具有良好的抗开裂性能,并且还能够回收利用,是目前极其热门的循环利用材料,但是聚氯乙烯不耐热,容易受到外部温度的影响使得聚氯乙烯发生分解,在制备过程中,温度需要保证在160℃以上,会导致聚氯乙烯发上水解,因此,为了保证聚氯乙烯的结构稳定,抑制水解,必须要先加入热稳定剂,热稳定剂选用甲基锡热稳定剂和钡锌稳定剂,钡锌热稳定剂的选用可以增加聚氯乙烯的表面电阻,进而达到绝缘的目的。

[0016]

本发明通过采用交联聚乙烯-聚氯乙烯掺杂的方式提高产品整体的抗撕裂能力,但是由于聚氯乙烯的特性,并且在制备过程中加入了大量的有机助剂,在高温条件热解,会产生光气,光气的产生对环境和人体造成巨大的伤害,因此本发明通过使用苯酚与氢氧化钠的结合,生成苯酚钠,吸收光气,提高产品在制备以及使用过程中的安全性。

[0017]

本发明在选择加入阻燃剂时,选择了对氯苯酚,对氯苯酚与磷酸三苯酯和三聚氰胺氰尿酸盐复合使用,增加产品的抗阻燃性能,但是如果氯化物的加入量多会使大量的卤素散发出来,严重时会污染环境,因此本发明还加入了二氧化锆,二氧化锆是一种及其稳定的物质,能够提高产品的绝缘性能,并且还会作为催化剂使部分的对氯苯酚向对苯二酚进行转化,对苯二酚能够作为抗氧化剂,增加产品的抗氧化性能,并且还能够减少产品在制备或者使用时散发的卤素量,减少降低产品中的卤素含量,进而提高了产品的安全性能和抗阻燃性能。

[0018]

在对氯苯酚的反应进行过程中,羟基不仅会加到芳环的二号位,还会加到芳环的三号位,例如间苯二酚,间苯二酚的加入不仅可以作为粘结剂,防止交联聚乙烯-聚氯乙烯分解,并且还能够与磷酸三苯酯、苯酚钠进行结合,形成更稳定的磷酸脂类化合物,能够进一步的提高了产品的阻燃性能。

[0019]

本发明得到的产品可以作为光伏电缆的外部包裹,保护光伏电缆不受损伤。

具体实施方式

[0020]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技

术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

实施例1一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯10份、聚氯乙烯5份、热稳定剂5份、增塑剂2份、硬化剂2份、着色剂2份、润滑剂2份、阻燃剂2份、二氧化锆2份。

[0022]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚4份、甲基锡热稳定剂10份、钡锌稳定剂5份。

[0023]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠1份、硬脂酸镁1份。

[0024]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素2份、玻璃纤维2份。

[0025]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯5份、磷酸甲酯2份。

[0026]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯1份、三聚氰胺氰尿酸盐1份、对氯苯酚2份。

[0027]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比为1:0.4,100r/min搅拌,反应1h,加热至20℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,控制压力在1mpa,加热,温度为200℃,反应时间为2h,得到混合物b;(3)将混合物a和混合物b进行混合,加入磷酸三苯酯,搅拌,加热,温度为120℃,反应时间为1h,得到混合物c;(4)将交联聚乙烯加热至熔融状态,温度控制为200℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌500r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为170℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为160℃,搅拌,得到混合物d;(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片5min,得到聚乙烯光伏电缆料。

[0028]

实施例2一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯13份、聚氯乙烯6份、热稳定剂6份、增塑剂3份、硬化剂3份、着色剂2份、润滑剂3份、阻燃剂3份、二氧化锆3份。

[0029]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚5份、甲基锡热稳定剂13份、钡锌稳定剂6份。

[0030]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0031]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素3份、玻璃纤维3份。

[0032]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯7份、磷酸甲酯4份。

[0033]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯2份、三聚氰胺氰尿酸盐2份、对氯苯酚3份。

[0034]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比为1:0.3,150r/min搅拌,反应1.5h,加热至22℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,控制压力在1.5mpa,加热,温度为220℃,反应时间为2.5h,得到混合物b;(3)将混合物a和混合物b进行混合,加入磷酸三苯酯,搅拌,加热,温度为125℃,反应时间为2h,得到混合物c;(4)将交联聚乙烯加热至熔融状态,温度控制为230℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌550r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为180℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为170℃,搅拌,得到混合物d;(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片10min,得到聚乙烯光伏电缆料。

[0035]

实施例3一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯15份、聚氯乙烯7份、热稳定剂7份、增塑剂4份、硬化剂4份、着色剂3份、润滑剂4份、阻燃剂4份、二氧化锆4份。

[0036]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚6份、甲基锡热稳定剂15份、钡锌稳定剂8份。

[0037]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0038]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素4份、玻璃纤维4份。

[0039]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯10份、磷酸甲酯6份。

[0040]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯3份、三聚氰胺氰尿酸盐2份、对氯苯酚4份。

[0041]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比为1:0.5,200r/min搅拌,反应2h,加热至23℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,控制压力在2mpa,加热,温度为230℃,反应时间为3h,得到混合物b;(3)将混合物a和混合物b进行混合,加入磷酸三苯酯,搅拌,加热,温度为130℃,反应时间为3h,得到混合物c;(4)将交联聚乙烯加热至熔融状态,温度控制为240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌600r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为180℃,搅拌,得到混合物d;

(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片15min,得到聚乙烯光伏电缆料。

[0042]

对比例1一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯15份、聚氯乙烯7份、热稳定剂7份、增塑剂4份、硬化剂4份、着色剂3份、润滑剂4份、阻燃剂4份、二氧化锆4份。

[0043]

所述热稳定剂各组分原料如下,按照重量份数计,甲基锡热稳定剂15份、钡锌稳定剂8份。

[0044]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0045]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素4份、玻璃纤维4份。

[0046]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯10份、磷酸甲酯6份。

[0047]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯3份、三聚氰胺氰尿酸盐2份、对氯苯酚4份。

[0048]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,控制压力在2mpa,加热,温度为230℃,反应时间为3h,得到混合物a;(2)向混合物a加入磷酸三苯酯,搅拌,加热,温度为130℃,反应时间为3h,得到混合物b;(4)将交联聚乙烯加热至熔融状态,温度控制为240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌600r/min,加入聚氯乙烯,搅拌,得到混合物c;(5)向混合物c中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物d;(6)向混合物d中加入混合物b,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为180℃,搅拌,得到混合物e;(7)向混合物e中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片15min,得到聚乙烯光伏电缆料。

[0049]

对比例2一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯15份、聚氯乙烯7份、热稳定剂7份、增塑剂4份、硬化剂4份、着色剂3份、润滑剂4份、阻燃剂4份、二氧化锆4份。

[0050]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚6份、甲基锡热稳定剂15份、钡锌稳定剂8份。

[0051]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0052]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素4份、玻璃纤维4份。

[0053]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯10份、磷酸甲酯6份。

[0054]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯3份、三聚氰胺氰尿酸盐2份。

[0055]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比

为1:0.5,200r/min搅拌,反应2h,加热至23℃,冷却,得到混合物a;(2)向混合物a加入磷酸三苯酯,搅拌,加热,温度为130℃,反应时间为3h,得到混合物b;(3)将交联聚乙烯加热至熔融状态,温度控制为240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌600r/min,加入聚氯乙烯,搅拌,得到混合物c;(4)向混合物c中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物d;(5)向混合物e中加入混合物a,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为180℃,搅拌,得到混合物e;(6)向混合物e中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片15min,得到聚乙烯光伏电缆料。

[0056]

对比例3一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯15份、聚氯乙烯7份、热稳定剂7份、增塑剂4份、硬化剂4份、着色剂3份、润滑剂4份、阻燃剂4份、二氧化锆4份。

[0057]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚6份、甲基锡热稳定剂15份、钡锌稳定剂8份。

[0058]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0059]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素4份、玻璃纤维4份。

[0060]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯10份、磷酸甲酯6份。

[0061]

所述阻燃剂各组分原料如下,按照重量份数计,三聚氰胺氰尿酸盐2份、对氯苯酚4份。

[0062]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比为1:0.5,200r/min搅拌,反应2h,加热至23℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,加入氢氧化钠和二氧化锆,通入氮气,控制压力在2mpa,加热,温度为230℃,反应时间为3h,得到混合物b;(3)将混合物a和混合物b进行混合,搅拌,加热,温度为130℃,反应时间为3h,得到混合物c;(4)将交联聚乙烯加热至熔融状态,温度控制为240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌600r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为180℃,搅拌,得到混合物d;(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片15min,得到聚乙烯光伏电缆料。

[0063]

对比例4一种抗开裂聚乙烯光伏电缆料,各组分原料如下,按重量份数计,包括交联聚乙烯15

份、聚氯乙烯7份、热稳定剂7份、增塑剂4份、硬化剂4份、着色剂3份、润滑剂4份、阻燃剂4份。

[0064]

所述热稳定剂各组分原料如下,按照重量份数计,苯酚6份、甲基锡热稳定剂15份、钡锌稳定剂8份。

[0065]

所述润滑剂各组分原料如下,按照重量份数计,硬脂酸钠2份、硬脂酸镁2份。

[0066]

所述硬化剂各组分原料如下,按照重量份数计,包括,纤维素4份、玻璃纤维4份。

[0067]

所述增塑剂各组分原料如下,按照重量份数计,环脂肪酸甲酯10份、磷酸甲酯6份。

[0068]

所述阻燃剂各组分原料如下,按照重量份数计,磷酸三苯酯3份、三聚氰胺氰尿酸盐2份、对氯苯酚4份。

[0069]

一种抗开裂聚乙烯光伏电缆料的制备方法,步骤如下,(1)将苯酚溶解在乙醇溶液中,进行冰水浴,加入氢氧化钠,苯酚和氢氧化钠的摩尔比为1:0.5,200r/min搅拌,反应2h,加热至23℃,冷却,得到混合物a;(2)将对氯苯酚放入到密闭反应釜中,通入氮气,控制压力在2mpa,加热,温度为230℃,反应时间为3h,得到混合物b;(3)将混合物a和混合物b进行混合,加入磷酸三苯酯,搅拌,加热,温度为130℃,反应时间为3h,得到混合物c;(4)将交联聚乙烯加热至熔融状态,温度控制为240℃,加入甲基锡热稳定剂和钡锌稳定剂,加热,搅拌600r/min,加入聚氯乙烯,搅拌,得到混合物d;(5)向混合物d中加入环脂肪酸甲酯和磷酸甲酯,加热,温度为190℃,搅拌,加入三聚氰胺氰尿酸盐,搅拌得到混合物e;(6)向混合物e中加入混合物c,搅拌,加入纤维素、玻璃纤维,搅拌,加热温度为180℃,搅拌,得到混合物d;(7)向混合物d中加入硬质酸钠、硬脂酸镁和着色剂,搅拌,放入平板硫化机进行压片,压片15min,得到聚乙烯光伏电缆料。

[0070]

实验以实施例3为对照,设置了对比例1、对比例2、对比例3、对比例4,其中,对比例中不含有苯酚,对比例2中不含有对氯苯酚,对比例3中不含有磷酸三苯酯,对比例4中不含有二氧化锆。

[0071]

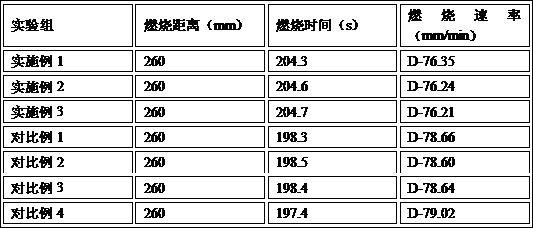

对实施例1、实施例2、实施例3、对比例1、对比例2、对比例3、对比例4每个样品3份,进行燃烧性能试验,采用gb 8410-2006测试方法,结果如下,

表一对实施例1、实施例2、实施例3、对比例1、对比例2、对比例3、对比例4每个样品3份,进行拉伸强度性能试验,采用iso 1926.2009测试方法,结果如下,

实验组实施例1实施例2实施例3对比例1对比例2对比例3对比例4拉伸强度(kpa)815816820813815812824

表二对实施例1、实施例2、实施例3、对比例1、对比例2、对比例3、对比例4每个样品3份,经过紫外线加速老化后,进行拉伸强度性能试验,采用iso 1926.2009测试方法,结果如下,

实验组实施例1实施例2实施例3对比例1对比例2对比例3对比例4拉伸强度(kpa)804807811803794804807

表三对实施例1、实施例2、实施例3、对比例1、对比例2、对比例3、对比例4,每个样品3份,采用gb/t 1410-89测试方法进行表面电阻测试,结果如下,实验组表面电阻率(ω)实验组表面电阻率(ω)实施例15.8

×

10

12

实施例29.5

×

10

12

实施例36.4

×

10

12

对比例18.4

×

10

12

对比例23.5

×

10

12

对比例34.8

×

10

12

对比例45.9

×

10

10

ꢀꢀ

表四数据及分析对比例1中的燃烧速率相对于实施例1、实施例2、实施例3较高,对比例1的拉伸强度(kpa)、经过老化后的拉伸强度(kpa)、表面电阻(ω)相对于实施例1、实施例2、实施例3相差不大,原因在于对比例中不含有苯酚,因此本发明通过使用苯酚与氢氧化钠的结合,生成苯酚钠,吸收光气,提高产品在制备以及使用过程中的安全性,苯酚钠能够与磷酸三苯酯、间苯二酚进行结合,形成更稳定的磷酸脂类化合物,进一步的提高了产品的阻燃性能。

[0072]

对比例2中的燃烧速率相对于实施例1、实施例2、实施例3较高,经过老化后的拉伸强度(kpa)、表面电阻(ω)相对于实施例1、实施例2、实施例3相差不大,原因在于对比例2中不含有对氯苯酚,本发明在选择加入阻燃剂时,选择了对氯苯酚,对氯苯酚与磷酸三苯酯和三聚氰胺氰尿酸盐复合使用,增加产品的抗阻燃性能,但是如果氯化物的加入量多会使大量的卤素散发出来,严重时会污染环境,因此本发明还加入了二氧化锆,二氧化锆是一种及其稳定的物质,能够提高产品的绝缘性能,并且还会作为催化剂使部分的对氯苯酚向对苯二酚进行转化,对苯二酚能够作为抗氧化剂,增加产品的抗氧化性能,并且还能够减少产品在制备或者使用时散发的卤素量,进而提高了产品的安全性能和抗阻燃性能。

[0073]

对比例3中的燃烧速率相对于实施例1、实施例2、实施例3较高,经过老化后的拉伸强度(kpa)、表面电阻(ω)相对于实施例1、实施例2、实施例3相差不大,原因在于对比例3中不含有磷酸三苯酯,在对氯苯酚的反应进行过程中,羟基不仅会加到芳环的二号位,还会加到芳环的三号位,例如间苯二酚,间苯二酚的加入不仅可以作为粘结剂,防止交联聚乙烯-聚氯乙烯分解,并且还能够与磷酸三苯酯、苯酚钠进行结合,形成更稳定的磷酸脂类化合物,能够进一步的提高了产品的阻燃性能。

[0074]

对比例4中的燃烧速率相对于实施例1、实施例2、实施例3较高,表面电阻(ω)相对于实施例1、实施例2、实施例3较低,经过老化后的拉伸强度(kpa)相对于实施例1、实施例2、实施例3相差不大,本发明还加入了二氧化锆,二氧化锆是一种及其稳定的物质,能够提高产品的绝缘性能,并且还会作为催化剂使部分的对氯苯酚向对苯二酚进行转化,对苯二酚能够作为抗氧化剂,增加产品的抗氧化性能,并且还能够减少产品在制备或者使用时散发的卤素量,进而提高了产品的安全性能和抗阻燃性能,在对氯苯酚的反应进行过程中,羟基不仅会加到芳环的二号位,还会加到芳环的三号位,例如间苯二酚,间苯二酚的加入不仅可以作为粘结剂,防止交联聚乙烯-聚氯乙烯分解,并且还能够与磷酸三苯酯、苯酚钠进行结合,形成更稳定的磷酸脂类化合物,能够进一步的提高了产品的阻燃性能。

[0075]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让