埋地用有机刚性增强增韧合金管及其制备方法与流程

2021-02-02 06:02:57|

2021-02-02 06:02:57| 303|

303| 起点商标网

起点商标网

[0001]

本发明涉及合金管制备技术领域,具体涉及埋地用有机刚性增强增韧合金管及其制备方法。

背景技术:

[0002]

现有的合金管模量不高,抗冲击强度不高,管件的整体性能较差。同时合金管在制备过程中需要对其进行切割,通常切割时合金管切割位置温度会长时间处于较高温度,容易烫伤操作人员,同时切割位置产生的碎屑容易附着在合金管上,不利于清理。

技术实现要素:

[0003]

本发明的目的在于提供埋地用有机刚性增强增韧合金管及其制备方法,解决以下技术问题:(1)将纳米氧化锌晶须、乙烯基硅烷偶联剂和石墨烯结合为一体,乙烯基硅烷偶联剂和纳米氧化锌晶须均匀地分散在石墨烯表面和片层间,改善了石墨烯的表面性能,有效促进了纳米氧化锌晶须和石墨烯的分散,防止其团聚,和高密度聚乙烯树脂作用,提高了体系间的相容性,改善合金管的力学性能和韧性与刚度,提高了合金管的成碳量,改善了合金管的热稳定性,根据gb/t 1843-2008测得,该埋地用有机刚性增强增韧合金管的缺口冲击强度为6.3-6.6kj/m2;(2)该切割设备可以满足不同管径的合金管输送,同时输送的同时不接触合金管外壁,在输送时不会造成合金管外壁的损坏;(3)该切割设备对合金管切割后通过两次冷却对合金管切割位置进行快速降温,降温效果好,充分利用冷却水对合金管进行冷却,对冷却后的冷却水进行回收,便于冷却水的回收利用。

[0004]

本发明的目的可以通过以下技术方案实现:

[0005]

埋地用有机刚性增强增韧合金管,由下述重量份原料制备得到:高密度聚乙烯100-120份、线性低密度聚乙烯10-20份、氯化聚乙烯10-20份、改性石墨烯8-12份、增容剂6-12份、润滑剂1-3份、阻燃剂3-9份、抗氧剂0.5-1.5份、偶联剂1-3份、纳米碳酸钙1-5份、加工助剂1-3份、引发剂4-6份;

[0006]

其中,该埋地用有机刚性增强增韧合金管通过下述步骤制备得到:

[0007]

步骤一:将低密度聚乙烯、氯化聚乙烯、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中进行混合均匀、塑化后再加入引发剂混合均匀得混合物a;

[0008]

步骤二:将高密度聚乙烯、改性石墨烯、增容剂、润滑剂、阻燃剂、抗氧剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌30-40min,而后加入步骤一中的混合物a继续搅拌10-20min,充分混合均匀后得到混合物b;

[0009]

步骤三:将混合物b倒入双螺杆挤出机中加温、加压塑化至熔融状态,挤出型材,当型材冷却至40-90℃,同时在缠绕方向与前进方向上双向牵引型材,得到埋地用有机刚性增强增韧合金管,将埋地用有机刚性增强增韧合金管放在切割设备的输送机构上,三个侧固定条上的导向气缸分别推动对应的三个导向块,导向块带动两个第二转动臂转动,两个第二转动臂配合四个第一转动臂带动皮带输送壳移动,三个皮带输送壳上对应的三个输送皮

带接触埋地用有机刚性增强增韧合金管内壁,三个输送电机输出轴同时转动,输送电机输出轴带动其中一个皮带轮转动,两个皮带轮带动输送皮带转动,三个输送皮带对埋地用有机刚性增强增韧合金管进行输送,埋地用有机刚性增强增韧合金管一端被输送机构输送至弧形座上,开启切割气缸,切割气缸活塞杆向下推动切割壳,切割壳带动切割刀片下降,开启切割电机,切割电机输出轴带动切割刀片转动,切割刀片对埋地用有机刚性增强增韧合金管进行切割,开启升降气缸,升降气缸活塞杆向上推动弧形座,弧形座穿过升降口上升至推管座一侧,开启推管气缸,推管气缸活塞杆推动推管座,推管座将弧形座上的埋地用有机刚性增强增韧合金管推动至降温管内,抽水泵将冷却水箱内的冷却水抽取,并通过连接管将冷却水输送至螺旋管内,螺旋管对降温管降温,降温管对其内部的埋地用有机刚性增强增韧合金管切割位置进行降温,降温后埋地用有机刚性增强增韧合金管被推管座从降温管内推出,埋地用有机刚性增强增韧合金管下落至集管箱内的滤水板上,螺旋管内的冷却水通过排水管输送出,冷却水对滤水板上的埋地用有机刚性增强增韧合金管进行冷却,而后冷却水穿过滤水板流至集管箱底部,从集管箱内即可取出切割后的埋地用有机刚性增强增韧合金管。

[0010]

进一步的,改性石墨烯的制备方法包括以下步骤:首先将10-20份纳米氧化锌晶须进行预处理:放入110

±

10℃烘箱内烘干2-3h,烘干后冷却至<60℃;其次将3-5份乙烯基硅烷偶联剂溶解于40-60份无水乙醇中,再加入预处理冷却后的纳米氧化锌晶须进行超声分散,升温至70-80℃搅拌均匀过滤后得到改性纳米氧化锌晶须,待用;将20-30份聚甲基丙烯酸加入到60-80份乙二醇乙醚中制得溶液a,搅拌机搅拌2-3h,将上述改性纳米氧化锌晶须和20-30份石墨烯粉末依次加入到上述溶液a中,超声30-40min,加入3-5份醋酸丁酸纤维素、2-4份十二烷基苯磺酸钠和3-5份n-甲基二乙醇胺,继续搅拌4-6h,得到改性石墨烯。

[0011]

进一步的,所述增容剂为马来酸酐接枝聚乙烯。

[0012]

进一步的,所述润滑剂为氧化聚乙烯蜡或乙撑双油酸酰胺ebo中的一种或两种。

[0013]

进一步的,所述阻燃剂为水镁石粉或海泡石。

[0014]

进一步的,所述抗氧剂为美国雅宝抗氧剂pw-9215。

[0015]

进一步的,所述偶联剂为铝酸酯偶联剂dh-306、硅烷偶联剂kh-560中的至少一种。

[0016]

进一步的,所述加工助剂为邻苯二甲酸二辛酯dop或塑料光亮剂pe蜡;所述引发剂为过氧化新戊酸叔丁酯或硬脂酸钴。

[0017]

进一步的,切割设备包括加工室,加工室内设置有输送机构,所述输送机构包括导向管,所述导向管外周面安装有三个侧固定条,三个侧固定条等弧度安装于导向管外周面,所述侧固定条上转动安装有四个第一转动臂,所述侧固定条上滑动安装有导向块,导向块上转动安装有两个第二转动臂,四个第一转动臂、两个第二转动臂均转动连接皮带输送壳,所述侧固定条上安装有导向气缸,导向气缸活塞杆连接导向块,所述皮带输送壳内转动设置有两个皮带轮,两个皮带轮分别转动安装于皮带输送壳两侧,两个皮带轮之间通过输送皮带传动连接,所述皮带输送壳上安装有输送电机,所述输送电机输出轴连接其中一个皮带轮,所述加工室一侧开设有送管口,所述输送机构设置于送管口位置,所述加工室内壁顶部安装有切割机构,所述切割机构包括切割气缸,切割气缸活塞杆端部安装有切割壳,所述切割壳内转动设置有切割刀片,所述切割壳外壁安装有切割电机,切割电机输出轴连接切割刀片,所述加工室内腔底部安装有升降机构,升降机构包括升降气缸,升降气缸活塞杆端

部安装有弧形座,所述加工室顶部开设有升降口,所述升降口设置于升降机构正上方,所述加工室内腔底部安装有抽水泵,所述抽水泵与升降机构之间设置有冷却水箱,所述抽水泵抽水端通过水管连通冷却水箱,抽水泵出水端安装有连接管,所述加工室顶部安装有两个固定座,两个固定座之间安装有降温管,所述降温管外周面绕设有螺旋管,所述螺旋管一端与连接管相连通,所述螺旋管另一端连接排水管,所述加工室一侧设置有集管箱,所述排水管远离螺旋管连通集管箱侧壁,所述集管箱内腔设置有滤水板,所述滤水板呈倾斜状安装于集管箱内腔,所述加工室顶部水平安装有推管气缸,推管气缸活塞杆端部安装有推管座。

[0018]

本发明的有益效果:

[0019]

(1)本发明的埋地用有机刚性增强增韧合金管及其制备方法,纳米氧化锌晶须具有超大的长径比,能使pe分子与其形成空间网络结构,提高管材强度;同时,纳米晶须更容易与更多pe分子结合,其形成的网络结构更加紧密,可以显著提高管材的强度,又不影响原有的性能,确保管材的其他性能符合pe管的先关标准要求,利用乙烯基硅烷偶联剂对纳米氧化锌晶须进行改性后再利用改性纳米氧化锌晶须对石墨烯进行改性,将纳米氧化锌晶须、乙烯基硅烷偶联剂和石墨烯结合为一体,乙烯基硅烷偶联剂和纳米氧化锌晶须均匀地分散在石墨烯表面和片层间,改善了石墨烯的表面性能,有效促进了纳米氧化锌晶须和石墨烯的分散,防止其团聚,和高密度聚乙烯树脂作用,提高了体系间的相容性,改善合金管的力学性能和韧性与刚度,提高了合金管的成碳量,改善了合金管的热稳定性,根据gb/t 1843-2008测得,该埋地用有机刚性增强增韧合金管的缺口冲击强度为6.3-6.6kj/m2;

[0020]

(2)将埋地用有机刚性增强增韧合金管放在切割设备的输送机构上,三个侧固定条上的导向气缸分别推动对应的三个导向块,导向块带动两个第二转动臂转动,两个第二转动臂配合四个第一转动臂带动皮带输送壳移动,三个皮带输送壳上对应的三个输送皮带接触埋地用有机刚性增强增韧合金管内壁,三个输送电机输出轴同时转动,输送电机输出轴带动其中一个皮带轮转动,两个皮带轮带动输送皮带转动,三个输送皮带对埋地用有机刚性增强增韧合金管进行输送,埋地用有机刚性增强增韧合金管一端被输送机构输送至弧形座上,通过以上结构设置,该切割设备可以满足不同管径的合金管输送,同时输送的同时不接触合金管外壁,在输送时不会造成合金管外壁的损坏;

[0021]

(3)通过开启切割气缸,切割气缸活塞杆向下推动切割壳,切割壳带动切割刀片下降,开启切割电机,切割电机输出轴带动切割刀片转动,切割刀片对埋地用有机刚性增强增韧合金管进行切割,开启升降气缸,升降气缸活塞杆向上推动弧形座,弧形座穿过升降口上升至推管座一侧,开启推管气缸,推管气缸活塞杆推动推管座,推管座将弧形座上的埋地用有机刚性增强增韧合金管推动至降温管内,抽水泵将冷却水箱内的冷却水抽取,并通过连接管将冷却水输送至螺旋管内,螺旋管对降温管降温,降温管对其内部的埋地用有机刚性增强增韧合金管切割位置进行降温,降温后埋地用有机刚性增强增韧合金管被推管座从降温管内推出,埋地用有机刚性增强增韧合金管下落至集管箱内的滤水板上,螺旋管内的冷却水通过排水管输送出,冷却水对滤水板上的埋地用有机刚性增强增韧合金管进行冷却,而后冷却水穿过滤水板流至集管箱底部,从集管箱内即可取出切割后的埋地用有机刚性增强增韧合金管,通过以上结构,该切割设备对合金管切割后通过两次冷却对合金管切割位置进行快速降温以及切割位置碎屑的清理,降温效果好,充分利用冷却水对合金管进行冷却,对冷却后的冷却水进行回收,便于冷却水的回收利用。

附图说明

[0022]

下面结合附图对本发明作进一步的说明。

[0023]

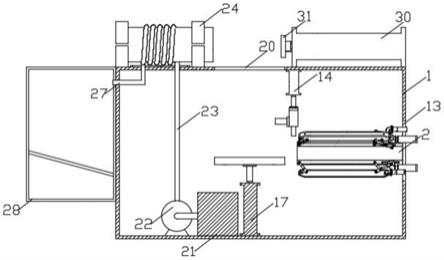

图1是本发明的切割设备的结构示意图;

[0024]

图2是本发明输送机构的结构示意图;

[0025]

图3是本发明皮带输送壳的安装示意图;

[0026]

图4是本发明皮带输送壳的内部结构图;

[0027]

图5是本发明升降机构的结构示意图;

[0028]

图6是本发明切割机构的结构示意图;

[0029]

图7是本发明降温管的安装视图;

[0030]

图8是本发明集管箱的内部结构图。

[0031]

图中:1、加工室;2、输送机构;3、导向管;4、侧固定条;5、皮带输送壳;6、第一转动臂;7、第二转动臂;8、导向块;9、导向气缸;10、输送皮带;11、皮带轮;12、输送电机;13、送管口;14、切割机构;15、切割气缸;16、切割壳;161、切割电机;162、切割刀片;17、升降机构;18、升降气缸;19、弧形座;20、升降口;21、冷却水箱;22、抽水泵;23、连接管;24、固定座;25、降温管;26、螺旋管;27、排水管;28、集管箱;29、滤水板;30、推管气缸;31、推管座。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

请参阅图1-8

[0034]

实施例1

[0035]

埋地用有机刚性增强增韧合金管,由下述重量份原料制备得到:高密度聚乙烯100份、线性低密度聚乙烯10份、氯化聚乙烯10份、改性石墨烯8份、增容剂6份、润滑剂1份、阻燃剂3份、抗氧剂0.5份、偶联剂1份、纳米碳酸钙1份、加工助剂1份、引发剂4份;

[0036]

其中,该埋地用有机刚性增强增韧合金管通过下述步骤制备得到:

[0037]

步骤一:将低密度聚乙烯、氯化聚乙烯、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中进行混合均匀、塑化后再加入引发剂混合均匀得混合物a;

[0038]

步骤二:将高密度聚乙烯、改性石墨烯、增容剂、润滑剂、阻燃剂、抗氧剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌30min,而后加入步骤一中的混合物a继续搅拌10min,充分混合均匀后得到混合物b;

[0039]

步骤三:将混合物b倒入双螺杆挤出机中加温、加压塑化至熔融状态,挤出型材,当型材冷却至40℃,同时在缠绕方向与前进方向上双向牵引型材,得到埋地用有机刚性增强增韧合金管,将埋地用有机刚性增强增韧合金管放在切割设备的输送机构2上,三个侧固定条4上的导向气缸9分别推动对应的三个导向块8,导向块8带动两个第二转动臂7转动,两个第二转动臂7配合四个第一转动臂6带动皮带输送壳5移动,三个皮带输送壳5上对应的三个输送皮带10接触埋地用有机刚性增强增韧合金管内壁,三个输送电机12输出轴同时转动,输送电机12输出轴带动其中一个皮带轮11转动,两个皮带轮11带动输送皮带10转动,三个

输送皮带10对埋地用有机刚性增强增韧合金管进行输送,埋地用有机刚性增强增韧合金管一端被输送机构2输送至弧形座19上,开启切割气缸15,切割气缸15活塞杆向下推动切割壳16,切割壳16带动切割刀片162下降,开启切割电机161,切割电机161输出轴带动切割刀片162转动,切割刀片162对埋地用有机刚性增强增韧合金管进行切割,开启升降气缸18,升降气缸18活塞杆向上推动弧形座19,弧形座19穿过升降口20上升至推管座31一侧,开启推管气缸30,推管气缸30活塞杆推动推管座31,推管座31将弧形座19上的埋地用有机刚性增强增韧合金管推动至降温管25内,抽水泵22将冷却水箱21内的冷却水抽取,并通过连接管23将冷却水输送至螺旋管26内,螺旋管26对降温管25降温,降温管25对其内部的埋地用有机刚性增强增韧合金管切割位置进行降温,降温后埋地用有机刚性增强增韧合金管被推管座31从降温管25内推出,埋地用有机刚性增强增韧合金管下落至集管箱28内的滤水板29上,螺旋管26内的冷却水通过排水管27输送出,冷却水对滤水板29上的埋地用有机刚性增强增韧合金管进行冷却,而后冷却水穿过滤水板29流至集管箱28底部,从集管箱28内即可取出切割后的埋地用有机刚性增强增韧合金管。

[0040]

具体的,改性石墨烯的制备方法包括以下步骤:首先将10份纳米氧化锌晶须进行预处理:放入100℃烘箱内烘干2h,烘干后冷却至<60℃;其次将3份乙烯基硅烷偶联剂溶解于40份无水乙醇中,再加入预处理冷却后的纳米氧化锌晶须进行超声分散,升温至70℃搅拌均匀过滤后得到改性纳米氧化锌晶须,待用;将20份聚甲基丙烯酸加入到60份乙二醇乙醚中制得溶液a,搅拌机搅拌2h,将上述改性纳米氧化锌晶须和20份石墨烯粉末依次加入到上述溶液a中,超声30min,加入3份醋酸丁酸纤维素、2份十二烷基苯磺酸钠和3份n-甲基二乙醇胺,继续搅拌4h,得到改性石墨烯。增容剂为马来酸酐接枝聚乙烯。润滑剂为氧化聚乙烯蜡。阻燃剂为水镁石粉。抗氧剂为美国雅宝抗氧剂pw-9215。偶联剂为铝酸酯偶联剂dh-306。加工助剂为邻苯二甲酸二辛酯dop;引发剂为过氧化新戊酸叔丁酯。

[0041]

实施例1的埋地用有机刚性增强增韧合金管的缺口冲击强度为6.3kj/m2。

[0042]

实施例2

[0043]

埋地用有机刚性增强增韧合金管,由下述重量份原料制备得到:高密度聚乙烯120份、线性低密度聚乙烯20份、氯化聚乙烯20份、改性石墨烯12份、增容剂12份、润滑剂3份、阻燃剂9份、抗氧剂1.5份、偶联剂3份、纳米碳酸钙5份、加工助剂3份、引发剂6份;

[0044]

其中,该埋地用有机刚性增强增韧合金管通过下述步骤制备得到:

[0045]

步骤一:将低密度聚乙烯、氯化聚乙烯、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中进行混合均匀、塑化后再加入引发剂混合均匀得混合物a;

[0046]

步骤二:将高密度聚乙烯、改性石墨烯、增容剂、润滑剂、阻燃剂、抗氧剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌40min,而后加入步骤一中的混合物a继续搅拌20min,充分混合均匀后得到混合物b;

[0047]

步骤三:将混合物b倒入双螺杆挤出机中加温、加压塑化至熔融状态,挤出型材,当型材冷却至90℃,同时在缠绕方向与前进方向上双向牵引型材,其余步骤与实施例1相同。

[0048]

具体的,改性石墨烯的制备方法包括以下步骤:首先将20份纳米氧化锌晶须进行预处理:放入120℃烘箱内烘干3h,烘干后冷却至<60℃;其次将5份乙烯基硅烷偶联剂溶解于60份无水乙醇中,再加入预处理冷却后的纳米氧化锌晶须进行超声分散,升温至80℃搅拌均匀过滤后得到改性纳米氧化锌晶须,待用;将30份聚甲基丙烯酸加入到80份乙二醇乙

醚中制得溶液a,搅拌机搅拌3h,将上述改性纳米氧化锌晶须和30份石墨烯粉末依次加入到上述溶液a中,超声40min,加入5份醋酸丁酸纤维素、4份十二烷基苯磺酸钠和5份n-甲基二乙醇胺,继续搅拌6h,得到改性石墨烯。增容剂为马来酸酐接枝聚乙烯。润滑剂为乙撑双油酸酰胺ebo。阻燃剂为水镁石粉或海泡石。抗氧剂为美国雅宝抗氧剂pw-9215。偶联剂为硅烷偶联剂kh-560。加工助剂为塑料光亮剂pe蜡;引发剂为硬脂酸钴。

[0049]

实施例2的埋地用有机刚性增强增韧合金管的缺口冲击强度为6.6kj/m2。

[0050]

切割设备包括加工室1,加工室1内设置有输送机构2,输送机构2包括导向管3,导向管3外周面安装有三个侧固定条4,三个侧固定条4等弧度安装于导向管3外周面,侧固定条4上转动安装有四个第一转动臂6,侧固定条4上滑动安装有导向块8,导向块8上转动安装有两个第二转动臂7,四个第一转动臂6、两个第二转动臂7均转动连接皮带输送壳5,侧固定条4上安装有导向气缸9,导向气缸9活塞杆连接导向块8,皮带输送壳5内转动设置有两个皮带轮11,两个皮带轮11分别转动安装于皮带输送壳5两侧,两个皮带轮11之间通过输送皮带10传动连接,皮带输送壳5上安装有输送电机12,输送电机12输出轴连接其中一个皮带轮11,加工室1一侧开设有送管口13,输送机构2设置于送管口13位置,加工室1内壁顶部安装有切割机构14,切割机构14包括切割气缸15,切割气缸15活塞杆端部安装有切割壳16,切割壳16内转动设置有切割刀片162,切割壳16外壁安装有切割电机161,切割电机161输出轴连接切割刀片162,加工室1内腔底部安装有升降机构17,升降机构17包括升降气缸18,升降气缸18活塞杆端部安装有弧形座19,加工室1顶部开设有升降口20,升降口20设置于升降机构17正上方,加工室1内腔底部安装有抽水泵22,抽水泵22与升降机构17之间设置有冷却水箱21,抽水泵22抽水端通过水管连通冷却水箱21,抽水泵22出水端安装有连接管23,加工室1顶部安装有两个固定座24,两个固定座24之间安装有降温管25,降温管25外周面绕设有螺旋管26,螺旋管26一端与连接管23相连通,螺旋管26另一端连接排水管27,加工室1一侧设置有集管箱28,排水管27远离螺旋管26连通集管箱28侧壁,集管箱28内腔设置有滤水板29,滤水板29呈倾斜状安装于集管箱28内腔,加工室1顶部水平安装有推管气缸30,推管气缸30活塞杆端部安装有推管座31。

[0051]

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让