一种稠油蒸汽吞吐用高温发泡剂及其制备方法与流程

2021-02-02 06:02:41|

2021-02-02 06:02:41| 237|

237| 起点商标网

起点商标网

[0001]

本发明属于热力采油技术领域,具体涉及一种稠油蒸汽吞吐用高温发泡剂及其制备方法。

背景技术:

[0002]

稠油资源在世界范围内分布广泛,其地质储量极为丰富,远远超过常规原油储量,开采潜能巨大。而且随着原油消耗量越来越多,对含量丰富的稠油的开采已经变得越来越被人们所重视。

[0003]

稠油的开发难度极大,由于其黏度高,相对密度大,使得油流形成较大阻力,极大的增加了油田开采的难度,提高了油田开采成本。现有应用的最广泛的油藏的开采方式是有杆抽油,但是由于稠油的粘度过高、含蜡量大,在有杆抽油的过程中容易降低油管的油流通道直径,使抽油杆柱的上、下行阻力增加,形成堵井现象。

[0004]

针对稠油的热采技术主要包括蒸汽吞吐技术、水平井蒸汽辅助重力泄油技术、蒸汽与非凝析气推进技术、火烧油层技术、注气体溶剂萃取稠油技术。其中蒸汽吞吐是我国应用比较广泛的采油方式,它是往油井注入热蒸汽,进行一段时间的焖井,待蒸汽的热量作用到油层,油层中的油流温度增高,从而使得黏度降低,提高开采效率。注入的蒸汽除作用于油层以外,还会作用于岩石层,起到一定的解除堵塞作用,通过提高油与水的渗透率,增加井底油流总量,实现增产;同时,蒸汽携带的热能可以降低油的表面张力和流动阻力,带出油滴颗粒,提高了稠油开采产量。但是由于蒸汽超覆现象及油层储层纵向上非均质性较强的原因,在中后期油井平面上汽窜频繁,使得注入蒸汽不能有效加热近井地带油层,有效热利用率降低。

技术实现要素:

[0005]

针对现有稠油蒸汽吞吐开采中随着开采时间的延长,汽窜现象严重的问题,本发明一种稠油蒸汽吞吐用高温发泡剂及其制备方法。

[0006]

为实现上述目的,本发明采用以下技术方案:

[0007]

一种稠油蒸汽吞吐用高温发泡剂的制备方法,包括以下步骤:

[0008]

步骤1:将适量的ce(no3)3·

6h2o加入去离子水中,搅拌5-8min,然后在40-50℃的水浴下将ce(no3)2·

6h2o溶液滴入海藻酸钠溶液中,并快速搅拌至凝胶形成;随后把凝胶置于30-35℃的真空环境下干燥6-8h,干燥结束后将样品转移至马弗炉中升温至630℃的温度煅烧2-3h得到蜂窝状ceo2。

[0009]

步骤2:将丙烯酸钠和1-乙烯基-2-吡咯烷酮加入去离子水中,超声20-30min得到混合溶液a;将步骤1制得的ceo2加入去离子水中,超声3-5min得到混合液,然后在室温搅拌下向混合液中加入α-烯烃磺酸钠,加入完成后用naoh溶液将体系ph调至7并继续搅拌30-40min得到混合溶液b。

[0010]

步骤3:在75-80℃的水浴下向混合溶液b中同时缓慢地滴加混合溶液a和过硫酸铵

溶液,滴加完成后在相同温度下保温反应4-5h,然后将溶液置于70-80℃的真空干燥箱中烘干得到ceo2/共聚物固体,烘干后将得到固体加入适量去离子水中得到发泡剂。

[0011]

优选地,所述步骤1中ce(no3)3·

6h2o溶液和海藻酸钠溶液的体积比为1:5-1:7,ce(no3)3·

6h2o在去离子水中的浓度为1g/ml,海藻酸钠溶液的浓度为1.3wt%,马弗炉的升温速率为3℃/min。

[0012]

优选地,所述步骤2中丙烯酸钠和1-乙烯基-2-吡咯烷酮的质量比为5:1-7:1,ceo2和α-烯烃磺酸钠的质量比为1:0.85-1:0.93;丙烯酸钠在混合溶液a中的浓度为0.12g/ml,ceo2在去离子水的浓度为0.2g/ml,naoh溶液的浓度为1mol/l。

[0013]

优选地,所述步骤3中混合溶液a和混合溶液b中的丙烯酸钠和α-烯烃磺酸钠的物质的量之比为2:1,过硫酸铵和丙烯酸钠的质量比为1:13-1:16;过硫酸铵溶液的浓度为0.05g/ml,ceo2/共聚物在去离子水中的浓度为5wt%;混合溶液a和过硫酸铵溶液的滴加速度均为2ml/min。

[0014]

本发明的另一方面提供上述稠油蒸汽吞吐用高温发泡剂的制备方法制得的发泡剂,发泡剂在200℃下的阻力因子在24以上。

[0015]

有益效果:本发明通过α-烯烃磺酸钠、丙烯酸钠和1-乙烯基-2-吡咯烷酮的共聚制备了掺杂蜂窝状ceo2的发泡剂。α-烯烃磺酸钠和丙烯酸钠分属磺酸盐和羧酸盐,两者共聚后可以提高发泡剂的发泡能力,大大提高了单位发泡剂的起泡体积;1-乙烯基-2-吡咯烷酮一方面在共聚物中起到调节分子量的作用,另一方面可以增强发泡剂的耐高温能力,使发泡剂起泡更加均匀持续。而由于三元共聚物中没有氨基等易被氧化和易分解的基团,导致发泡剂具有良好的耐高温性和抗氧化性,在高温下可以保持主体结构不变;在三种单体复合后,聚合物的阴离子结构和砂岩中带负电荷的碎石之间的排斥作用而减弱吸附,进而改变砂岩的润湿性并提高驱油效率和发泡剂的封堵能力。ceo2是蜂窝形状的,它的和共聚物的复合可以起到控制气泡体积的效果,使产生的气泡大小更加均匀,避免了发泡剂在稠油的复杂环境中产生易破裂的大小不一的气泡,进而延长了气泡的半衰期。

具体实施方式

[0016]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0017]

实施例1

[0018]

步骤1:将ce(no3)3·

6h2o加入去离子水中,搅拌8min,然后在50℃的水浴下将ce(no3)2·

6h2o溶液滴入海藻酸钠溶液中,并快速搅拌至凝胶形成;随后把凝胶置于33℃的真空环境下干燥8h,干燥结束后将样品转移至马弗炉中升温至630℃的温度煅烧3h得到蜂窝状ceo2。其中ce(no3)3·

6h2o溶液和海藻酸钠溶液的体积比为1:5。

[0019]

步骤2:将丙烯酸钠和1-乙烯基-2-吡咯烷酮加入去离子水中,超声20min得到混合溶液a;将步骤1制得的ceo2加入去离子水中,超声3min得到混合液,然后在室温搅拌下向混合液中加入α-烯烃磺酸钠,加入完成后用naoh溶液将体系ph调至7并继续搅拌35min得到混合溶液b。其中丙烯酸钠和1-乙烯基-2-吡咯烷酮的用量比为5g:1g,ceo2和α-烯烃磺酸钠的

用量比为1g:0.85g。

[0020]

步骤3:在75℃的水浴下向混合溶液b中以2ml/min的速度同时滴加混合溶液a和过硫酸铵溶液,滴加完成后在相同温度下保温反应4h,然后将溶液置于73℃的真空干燥箱中烘干得到ceo2/共聚物固体,烘干后将得到固体加入适量去离子水中得到浓度为5wt%发泡剂。其中溶液中丙烯酸钠和α-烯烃磺酸钠的用量比为2mol:1mol,过硫酸铵和丙烯酸钠的用量比为1g:13g。

[0021]

实施例2

[0022]

步骤1:将ce(no3)3·

6h2o加入去离子水中,搅拌6min,然后在40℃的水浴下将ce(no3)2·

6h2o溶液滴入海藻酸钠溶液中,并快速搅拌至凝胶形成;随后把凝胶置于35℃的真空环境下干燥6h,干燥结束后将样品转移至马弗炉中升温至630℃的温度煅烧3h得到蜂窝状ceo2。其中ce(no3)3·

6h2o溶液和海藻酸钠溶液的体积比为1:6。

[0023]

步骤2:将丙烯酸钠和1-乙烯基-2-吡咯烷酮加入去离子水中,超声24min得到混合溶液a;将步骤1制得的ceo2加入去离子水中,超声5min得到混合液,然后在室温搅拌下向混合液中加入α-烯烃磺酸钠,加入完成后用naoh溶液将体系ph调至7并继续搅拌40min得到混合溶液b。其中丙烯酸钠和1-乙烯基-2-吡咯烷酮的用量比为7g:1g,ceo2和α-烯烃磺酸钠的用量比为1g:0.93g。

[0024]

步骤3:在80℃的水浴下向混合溶液b中以2ml/min的速度同时滴加混合溶液a和过硫酸铵溶液,滴加完成后在相同温度下保温反应5h,然后将溶液置于76℃的真空干燥箱中烘干得到ceo2/共聚物固体,烘干后将得到固体加入适量去离子水中得到浓度为5wt%发泡剂。其中溶液中丙烯酸钠和α-烯烃磺酸钠的用量比为2mol:1mol,过硫酸铵和丙烯酸钠的用量比为1g:14g。

[0025]

实施例3

[0026]

步骤1:将ce(no3)3·

6h2o加入去离子水中,搅拌7min,然后在44℃的水浴下将ce(no3)2·

6h2o溶液滴入海藻酸钠溶液中,并快速搅拌至凝胶形成;随后把凝胶置于30℃的真空环境下干燥6h,干燥结束后将样品转移至马弗炉中升温至630℃的温度煅烧2h得到蜂窝状ceo2。其中ce(no3)3·

6h2o溶液和海藻酸钠溶液的体积比为1:7。

[0027]

步骤2:将丙烯酸钠和1-乙烯基-2-吡咯烷酮加入去离子水中,超声27min得到混合溶液a;将步骤1制得的ceo2加入去离子水中,超声4min得到混合液,然后在室温搅拌下向混合液中加入α-烯烃磺酸钠,加入完成后用naoh溶液将体系ph调至7并继续搅拌30min得到混合溶液b。其中丙烯酸钠和1-乙烯基-2-吡咯烷酮的用量比为6g:1g,ceo2和α-烯烃磺酸钠的用量比为1g:0.88g。

[0028]

步骤3:在77℃的水浴下向混合溶液b中以2ml/min的速度同时滴加混合溶液a和过硫酸铵溶液,滴加完成后在相同温度下保温反应5h,然后将溶液置于70℃的真空干燥箱中烘干得到ceo2/共聚物固体,烘干后将得到固体加入适量去离子水中得到浓度为5wt%发泡剂。其中溶液中丙烯酸钠和α-烯烃磺酸钠的用量比为2mol:1mol,过硫酸铵和丙烯酸钠的用量比为1g:15g。

[0029]

实施例4

[0030]

步骤1:将ce(no3)3·

6h2o加入去离子水中,搅拌5min,然后在47℃的水浴下将ce(no3)2·

6h2o溶液滴入海藻酸钠溶液中,并快速搅拌至凝胶形成;随后把凝胶置于32℃的真

空环境下干燥7h,干燥结束后将样品转移至马弗炉中升温至630℃的温度煅烧2h得到蜂窝状ceo2。其中ce(no3)3·

6h2o溶液和海藻酸钠溶液的体积比为1:6。

[0031]

步骤2:将丙烯酸钠和1-乙烯基-2-吡咯烷酮加入去离子水中,超声30min得到混合溶液a;将步骤1制得的ceo2加入去离子水中,超声4.5min得到混合液,然后在室温搅拌下向混合液中加入α-烯烃磺酸钠,加入完成后用naoh溶液将体系ph调至7并继续搅拌38min得到混合溶液b。其中丙烯酸钠和1-乙烯基-2-吡咯烷酮的用量比为5g:1g,ceo2和α-烯烃磺酸钠的用量比为1g:0.9g。

[0032]

步骤3:在79℃的水浴下向混合溶液b中以2ml/min的速度同时滴加混合溶液a和过硫酸铵溶液,滴加完成后在相同温度下保温反应4.5h,然后将溶液置于80℃的真空干燥箱中烘干得到ceo2/共聚物固体,烘干后将得到固体加入适量去离子水中得到浓度为5wt%发泡剂。其中溶液中丙烯酸钠和α-烯烃磺酸钠的用量比为2mol:1mol,过硫酸铵和丙烯酸钠的用量比为1g:16g。

[0033]

对比例1

[0034]

根据本发明所述步骤2-3的制备方法,制得无ceo2复合的共聚物发泡剂作为对比例1。

[0035]

对比例2

[0036]

从市场购得某型号为dy-1000的烷基磺酸盐发泡剂作为对比例2。

[0037]

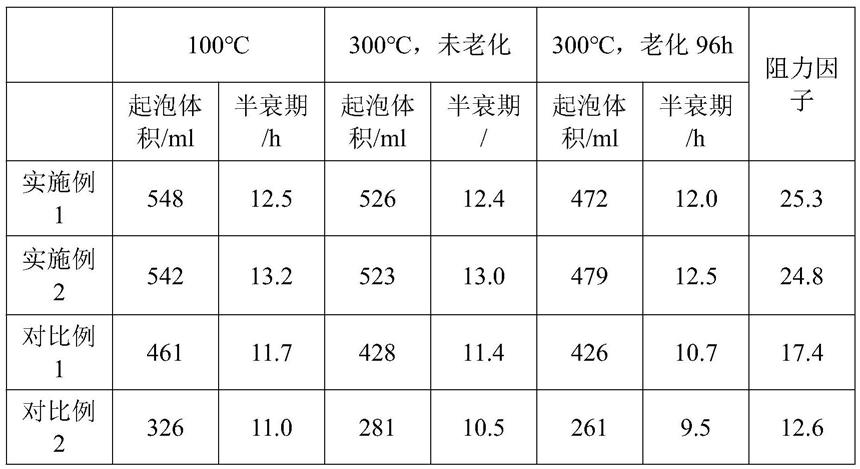

表1为实施例1-2和对比例1-2制得的发泡剂,测得发泡剂在罗氏泡沫仪中100℃下、300℃下、300℃老化96h三个条件下50ml发泡剂的起泡体积、泡沫的半衰期;以及在气测渗透率为3μm2的模型中发泡剂在220℃下的阻力因子的测试结果。

[0038]

表1

[0039][0040]

从表1可以看出本发明制备的发泡剂具备优秀的气泡能力,气泡体积远大于对比例1-2;随着温度的上升,发泡剂的起泡体积和半衰期均有所下降,但降幅较低,而且实施例1-2的起泡体积降幅低于对比例1-2;在300℃下老化96h之后实施例1-2的起泡体积仍在470ml以上,半衰期在12h以上,这说明本发明制备的发泡剂在高温下性能极好。而实施例1-2在220℃下的阻力因子在24以上,说明泡沫剂具备优秀的封堵能力,可以有效防止汽窜现

象。

[0041]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让