一种与镀层含钴钢帘线配合使用的轮胎胶料及其制备方法与流程

2021-02-02 06:02:21|

2021-02-02 06:02:21| 319|

319| 起点商标网

起点商标网

[0001]

本发明属于轮胎橡胶技术领域,具体涉及一种与镀层含钴钢帘线配合使用的轮胎胶料及其制备方法。

背景技术:

[0002]

众所周知,钢帘线使用于半钢子午线轮胎的带束层、全钢子午线轮胎的带束层和胎体,是轮胎的主要受力部件,对保证轮胎获得良好的耐久性、安全性以及多次翻新等性能起到关键作用。

[0003]

目前传统的钢帘线采用黄铜镀层,一般情况下,为保证钢帘线与橡胶的粘合性能,需要在配方中加入钴盐,但钴同时也是一种氧化催化剂,会加速二烯基橡胶分子的氧化,同时,也加速了橡胶的裂纹增长速率。因此,贝卡尔特集团开发了一种钢帘线的新镀层,将钴元素加入到钢帘线镀层中,取消胶料中钴盐的使用,使胶料的老化、抗裂纹等性能提升,但胶料中去除钴盐,同时会导致钢帘线与胶料的初始粘合性能下降近20%。

技术实现要素:

[0004]

本发明的目的是提供一种与镀层含钴钢帘线配合使用的轮胎胶料,以克服上述技术问题。

[0005]

本发明的上述技术目的是通过以下技术方案得以实现的:

[0006]

一种与镀层含钴钢帘线配合使用的轮胎胶料,相对于100重量份的橡胶成分,包括55-75份炭黑、8-10份氧化锌、1.5-2.5份防老剂、5-7份硫磺、0.5-2份促进剂ns、0.5-1.5份硬脂酸、0.1-0.5份防焦剂ctp、5-7份粘合剂ra-65、及1.5-2.5份间苯二酚甲醛树脂。

[0007]

进一步地,所述粘合剂ra-65的重量份数为6-7份;所述间苯二酚甲醛树脂的重量份数为2-2.5份。

[0008]

进一步地,所述粘合剂ra-25与所述间苯二酚甲醛树脂的重量比为2.8-3.3:1。

[0009]

进一步地,所述粘合剂ra-25与所述间苯二酚甲醛树脂的重量比为3:1。

[0010]

进一步地,相对于100重量份的橡胶成分,还包括0.3-0.8份粘合促进剂hts。

[0011]

进一步地,相对于100重量份的橡胶成分,包括65-70份炭黑、9-10份氧化锌、1.8-2.0份防老剂、6-6.4份硫磺、0.7-1份促进剂ns、0.7-0.9份硬脂酸、0.2-0.4份防焦剂ctp。

[0012]

本发明的另一个目的在于提供一种与镀层含钴钢帘线配合使用的轮胎胶料的制备方法,包括以下所步骤:

[0013]

s1、按重量份数称取原料,将天然橡胶、氧化锌、防老剂、间苯二酚甲醛树脂加入混炼机中,上顶栓加压混炼20s-40s,提栓加入炭黑,加入炭黑的量是炭黑总质量的50%-80%,再上顶栓加压混炼25s-45s,提栓加入剩余的炭黑,上顶栓加压混炼25s-45s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到一段混炼胶;

[0014]

s2、将步骤s1得到一段混炼胶,上顶栓加压混炼30s-60s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到二段混炼胶;

[0015]

s3、将步骤s2得到二段混炼胶,上顶栓加压混炼30s-60s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到三段混炼胶;

[0016]

s4、向步骤s3得到三段混炼胶中加入硬脂酸、硫磺、粘合剂ra-65、促进剂、钢丝粘合促进剂hts、和防焦剂ctp,上顶栓加压35s-55s,提栓5s-15s,再加压混炼30s-50s,提栓5s-15s,加压混炼到温度为95℃-110℃,排胶、出片,即可。

[0017]

进一步地,上述中所述步骤s1、步骤s2、步骤s3、步骤s4之间的加工间隔时间为≥4h。

[0018]

进一步地,上述中,所述步骤s1、步骤s2、及步骤s3中的加压混炼到温度均为165℃,所述步骤s中4的加压混炼到温度为105℃。

[0019]

有益效果:

[0020]

本发明在原有配方去除新癸酸钴后改为硫化速度更快的促进剂ns并增加防焦剂,如此以解决硫化速度的问题;同时在配方中添加0.5-1.5份的硬脂酸,硬脂酸与钢帘线表面的zno反应,生成硬脂酸锌,钢帘线中的钴即可更快的接触轮胎胶料,促进粘合反应的进行,相比于原配方,此时粘合性能依旧下降5-10%左右,而轮胎胶料的基本物理性能相当,生热降低,抗裂化性能得以提升;

[0021]

同时本发明中采用的粘合剂ra-65与间苯二酚甲醛树脂a250产生树脂化反应,生成树脂缩合物以增强粘合,且粘合剂ra-65与间苯二酚甲醛树脂a250的重量比优选限定于2.8-3.3:1,使粘合剂ra-65除了与间苯二酚甲醛树脂a250反应外,过量的粘合剂ra-65之间会产生缩合生成氢,氢的存在可阻碍金属扩散,如此起到抑制生成过量cu

x

s的作用,进一步提升粘合力,使本申请的粘合性能接近甚至超过原配方的粘合性能;此时钴元素的去除,本申请的抗裂化性能得以提升。

具体实施方式

[0022]

在本发明的描述中,除非另有说明,术语“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本发明的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0023]

在传统技术中,钢帘线为普通钢丝,其镀层不包含钴元素,其配合钢帘线的轮胎胶料的配方为:相对于100重量份的橡胶成分,包括55-75份炭黑、8-10份氧化锌、1.5-2.5份防老剂、0.5-2份新癸酸钴、5-7份硫磺、0.5-2份促进剂dz,按照传统配方,在钢帘线与轮胎胶料反应时,表面的zno可减缓镀层中cu和zn的扩散,以防生成过量的cu

x

s,由此使轮胎胶料保持较好的粘合性能。本发明用于配合贝卡尔特集团开发的新镀层钢帘线,所述的新镀层钢帘线的镀层表面分布的是锌元素和氧元素,而钴元素主要分布于表面的镀层内,对此,当将新癸酸钴调整至镀层后,表面的zno阻碍了钴与轮胎胶料的接触,使钴无法直接对粘合反应起促进作用,导致轮胎胶料的初始粘合会下降约20%。

[0024]

对上述配方进行改进,去除新癸酸钴后,使用的促进剂dz会使硫化速度降低,对此,调整促进剂种类,改为硫化速度更快的促进剂ns并增加防焦剂,如此以解决硫化速度的问题;为改善镀层氧化锌对钴的阻碍作用,在配方中添加0.5-1.5份的硬脂酸,硬脂酸与钢帘线表面的zno反应,生成硬脂酸锌,钢帘线中的钴即可更快的接触轮胎胶料,促进粘合反

应的进行,相比于原配方,此时粘合性能下降5-10%左右,此时轮胎胶料的基本物理性能相当,生热降低,抗裂化性能得以提升。

[0025]

进一步地,改进后的配方粘合性能相比于常规配方仍下降的原因在于,钢帘线表面氧化锌被消耗,无法抑制过量cu

x

s的生成,导致附胶率有所降低且粘合力的提升程度有限;对此,对修改后的配方进一步进行调整,在配方中增加间苯二酚甲醛树脂与粘合剂ra-65,使粘合剂ra-65与间苯二酚甲醛树脂a250产生树脂化反应,生成树脂缩合物以增强粘合;同时粘合剂ra-65与间苯二酚甲醛树脂a250的重量比优选限定于2.8-3.3:1,使粘合剂ra-65除了与间苯二酚甲醛树脂a250反应外,过量的粘合剂ra-65之间会产生缩合生成氢,氢的存在可阻碍金属扩散,如此起到抑制生成过量cu

x

s的作用,进一步提升粘合力。

[0026]

在上述配方调整的基础上,本申请中可进一步在配方中加入丝粘合促进剂hts,以此进一步加强轮胎胶料的粘合性能。

[0027]

通过上述的说明,对本申请的配方如下:

[0028]

一种与镀层含钴钢帘线配合使用的轮胎胶料,相对于100重量份的橡胶成分,包括55-75份炭黑、8-10份氧化锌、1.5-2.5份防老剂、5-7份硫磺、0.5-2份促进剂ns、0.5-1.5份硬脂酸、0.1-0.5份防焦剂ctp。

[0029]

同时根据上述说明,对本配方进一步地调整为,还包括5-7份粘合剂ra-65和1.5-2.5份间苯二酚甲醛树脂,更佳的技术方案为:所述粘合剂ra-25与所述间苯二酚甲醛树脂的重量比为2.8-3.3:1,最佳的技术方案为:所述粘合剂ra-25与所述间苯二酚甲醛树脂的重量比为3:1。

[0030]

进一步地,对本配方进一步增加:相对于100重量份的橡胶成分,还包括0.3-0.8份粘合促进剂hts。

[0031]

上述配方的制备过程如下:

[0032]

s1、按重量份数称取原料,将天然橡胶、氧化锌、防老剂、间苯二酚甲醛树脂加入混炼机中,上顶栓加压混炼20s-40s,提栓加入炭黑,加入炭黑的量是炭黑总质量的50%-80%,再上顶栓加压混炼25s-45s,提栓加入剩余的炭黑,上顶栓加压混炼25s-45s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到一段混炼胶;

[0033]

s2、将步骤s1得到一段混炼胶,上顶栓加压混炼30s-60s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到二段混炼胶;

[0034]

s3、将步骤s2得到二段混炼胶,上顶栓加压混炼30s-60s,提栓5s-15s,再加压混炼到温度为160℃-170℃,排胶、出片,得到三段混炼胶;

[0035]

s4、向步骤s3得到三段混炼胶中加入硬脂酸、硫磺、粘合剂ra-65、促进剂、钢丝粘合促进剂hts、和防焦剂ctp,上顶栓加压35s-55s,提栓5s-15s,再加压混炼30s-50s,提栓5s-15s,加压混炼到温度为95℃-110℃,排胶、出片,即可。

[0036]

上述中,所述步骤s1、步骤s2、步骤s3、步骤s4之间的加工间隔时间为≥4h。

[0037]

上述中,所述步骤s1、步骤s2、及步骤s3中的加压混炼到温度优选为165℃,所述步骤s中4的加压混炼到温度优选为105℃。

[0038]

所采用的制备方法,将氧化锌在胶料制备的第一步加入,硬脂酸在胶料制备的的最后一步与促进剂一起加入,如此在制备的最后一步中由于无合适的催化剂,且对反应时间(75s-135s)与反应温度(95-110℃,优选105℃)进行控制,进而使硬脂酸和氧化锌的结合

反应程度非常有限,如此可知本申请中的轮胎胶料能与钢帘线表层的氧化锌发生反应。

[0039]

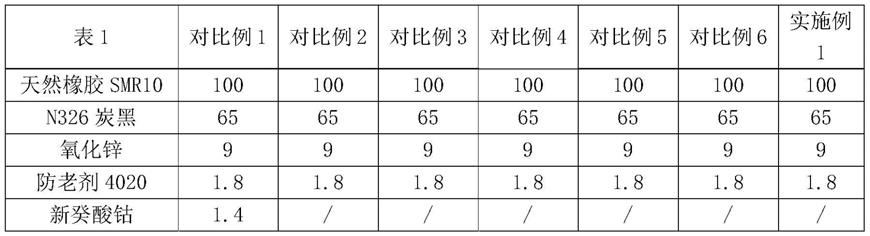

对此,提供以下实施例与对比例对本申请的配方进行说明,具体见表1。

[0040]

表1

[0041][0042][0043]

1、对表1中的实施例与对比例的硫化速度与粘合性能进行测量,测量数据见表2:

[0044]

流变数据:依照gb/t 16584,使用美国alpha公司mdr2000型无转子硫化仪,在测试条件为160℃,30分钟的条件下,测得流变数据。

[0045]

粘合性能:参照astm法,使用宽度为12.5mm宽的模具,测试条件为160℃

×

20min,

测得钢帘线的抽出力及抽出试验测试部位的附胶比例,其中,对比例1与普通钢丝发生反应,其他对比例及实施例与含钴钢丝发生反应。

[0046]

表2

[0047][0048][0049]

从表2可知,实施例1-8的粘合性能接近于对比例1,且其中实施例2和实施例6的粘合性能高于对比例1;同时从对比例6与实施例6相比可知,硬脂酸的重量份不得高于1.5份,如对比例6降低了硫化速度;

[0050]

从实施例2-4的粘合性能可知,所述粘合剂ra-25与所述间苯二酚甲醛树脂的重量比超过3.3时粘合性能降低了,原因在于ra-65缩合的量过多,导致过多的缩合物会影响粘合层,如此使得粘合力下降。

[0051]

2、对表1中的实施例1-6与对比例1、对比例4及对比例6的物理性能进行测量,测量数据见表3。

[0052]

(1)邵氏硬度:依照gb/t 531.1,在25℃下测量橡胶试样片的邵氏硬度。

[0053]

(2)m100模量、m300模量、扯断强度、断裂伸长率:依照gb/t 528(使用具有哑铃1型形状的橡胶试样片)测得。

[0054]

(3)滞后因子:依照iso 4664-1,将厚度为2mm的橡胶试样片在静态应变为10%、动态应变为0.1%~5%、频率为10hz以及60℃的环境温度下,使用德国gabo公司制造的型号为gabometer 2000的动态力学分析仪(dma)对橡胶试样片的损耗角正切tanδ进行测量。其中,60℃下的tanδ与橡胶的生热性能相关,60℃下的tanδ值越小,生热越低。

[0055]

(4)裂纹扩展:依照gb/t 13934,使用德墨西亚试验机进行测量,相同的裂纹长度,曲饶次数越高,性能越好;

[0056]

(5)蒸汽老化14天粘合保持率:参照astm法,使用宽度为12.5mm宽的模具,硫化条件为160℃

×

20min,测试硫化完成样品的抽出力,附胶率记为初始值;并将样品置于水蒸汽箱中放置14天后,测试硫化完成样品的抽出力,附胶率记为老化值,老化值/初始值为保持率。其中,对比例1与普通钢丝发生反应,其他对比例及实施例与含钴钢丝发生反应。

[0057]

表3

[0058][0059]

从表3可知,实施例1-8相比于对比例1,粘合性能与物理特性均相当,然实施例1-8的裂纹扩展性能与蒸汽老化下的粘合保持率得到了有效提升;从对比例6与实施例6的对比可知,硬脂酸的过量不仅对硫化速度有所影响,且降低了拉伸性能(扯断强力、断裂伸长率)。

[0060]

为了使本发明的目的、技术方案及优点更加简洁明了,本发明用以上具体实施例进行说明,仅仅用于描述本发明,不能理解为对本发明的范围的限制。应当指出的是,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让