一种具有超强传导能力的高吸水树脂及其制备方法和应用与流程

2021-02-02 06:02:32|

2021-02-02 06:02:32| 229|

229| 起点商标网

起点商标网

[0001]

本发明属于聚合功能性高分子化工助剂技术领域,尤其涉及一种具有超强传导能力的高吸水树脂及其制备方法和应用。

背景技术:

[0002]

目前市场上出售的纸尿裤主要可以分为两类结构,一类是绒毛浆结构,另一类是复合芯体结构,复合芯体结构由于不含绒毛浆,所以尿裤非常轻薄,由于其结构的特殊性避免了绒毛浆吸液断层的风险,这种结构得到了市场的高度认可,但是由于这种结构不含绒毛浆,所以其在吸液时对液体的传导能力成了制约尿裤质量的关键因素,而对液体的传导能力除了受面层材料的影响外,高吸水树脂的传导能力也起到了决定性的作用。

[0003]

针对上述问题,提供一种具有超强传导能力的高吸水树脂及其制备方法迫在眉睫。

技术实现要素:

[0004]

为了解决现有技术中存在的技术问题,本发明提供了一种具有超强传导能力的高吸水树脂及其制备方法和应用。本发明制备的高吸水树脂特别适用于对高吸水树脂传导和通液性能要求较高的复合芯体高端纸尿裤。

[0005]

为了实现上述目的,本发明在第一方面提供了一种具有超强传导能力的高吸水树脂的制备方法,所述方法包括如下步骤:

[0006]

(1)将丙烯酸与水混合均匀,得到丙烯酸溶液,然后用氢氧化钠溶液将所述丙烯酸溶液中和,得到混合液;

[0007]

(2)往所述混合液中加入交联剂、引发剂和绒毛浆并混合均匀,得到反应溶液,然后将所述反应溶液通氮除氧后引发聚合反应,得到水凝胶;

[0008]

(3)将所述水凝胶依次进行破碎、烘干、粉碎和筛分的步骤,得到高吸水树脂颗粒;

[0009]

(4)往所述高吸水树脂颗粒的表面喷洒表面处理液后保温处理,制得具有超强传导能力的高吸水树脂。

[0010]

优选地,所述交联剂的用量为所述丙烯酸质量的0.01~0.8%;和/或所述引发剂的用量为所述丙烯酸质量的0.01~0.15%;和/或所述绒毛浆的用量为所述丙烯酸质量的0.1~20%。

[0011]

优选地,所述绒毛浆的用量为所述丙烯酸质量的0.5~3%。

[0012]

优选地,在步骤(1)中:所述丙烯酸与所述水的质量比为1:(1~4);和/或用氢氧化钠溶液将所述丙烯酸溶液中和至中和度为60~80%。

[0013]

优选地,在步骤(3)中,得到的所述高吸水树脂颗粒的粒径为150~750μm;和/或在步骤(4)中,所述表面处理液为所述高吸水树脂颗粒质量的0.1~6%。

[0014]

优选地,在步骤(3)中,所述烘干的温度为100~200℃优选为100~120℃,所述烘干的时间为6~8h;和/或在步骤(4)中,所述保温处理的温度为100~200℃优选为100~120

℃,所述保温处理的时间为0.5~2h。

[0015]

优选地,所述交联剂为n,n-亚甲基双丙烯酰胺、聚乙烯醇、哌嗪双丙烯酰胺、四烯丙氧基乙烷中的一种或多种;所述引发剂为氧化还原引发剂,所述氧化还原引发剂中的氧化剂为过氧化苯甲酰、过氧化氢异丙苯、过硫酸盐、过氧化氢中的一种或多种,所述氧化还原引发剂中的还原剂为亚硫酸盐、抗坏血酸中的一种或多种;和/或所述表面处理液为多元醇类化合物、多元胺类化合物、环氧化合物、卤代环氧化合物中的一种或多种。

[0016]

优选地,所述多元醇类化合物为乙二醇、三乙二醇、四乙二醇、1,3-丁二醇、1,4-丁二醇,丙三醇、聚甘油、1,5-戊二醇、1,6-己二醇、1,2-环己烷二甲醇中的一种或多种;所述多元胺类化合物为乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基戊胺、聚乙烯亚胺、聚乙烯多胺中的一种或多种;所述环氧化合物为丁二醇二缩水甘油醚、聚丙三醇聚缩水甘油醚、山梨醇聚缩水甘油醚中的一种或多种;和/或所述卤代环氧化合物为表氯醇、表溴醇、α-甲基表氯醇中的一种或多种。

[0017]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的具有超强传导能力的高吸水树脂。

[0018]

本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的具有超强传导能力的高吸水树脂在纸尿裤中的应用。

[0019]

本发明与现有技术相比至少具有如下有益效果:

[0020]

(1)本发明针对纸尿裤市场的现有需求,提供了一款具有超强传导能力的高吸水树脂,本发明通过在聚合过程首次加入绒毛浆,利用绒毛浆的纤维传导作用,大大提升了高吸水树脂对液体的传导能力,从而进一步提升了高吸水树脂的吸收速度和通液能力,应用于尿裤后大大降低了尿裤吸液后的反渗量,大大提升了尿裤的表面干爽性。本发明制备的高吸水树脂特别适用于对高吸水树脂传导和通液性能要求较高的复合芯体高端纸尿裤。

[0021]

(2)本发明在制备具有超强传导能力的高吸水树脂的过程中,经过大量的创造性实验,得出了绒毛浆的合适用量,即优选为控制所述绒毛浆的用量占所述丙烯酸质量的0.1%~20%更优选为0.5~3%;本发明发现,聚合过程加入适量的绒毛浆,不但可以提升高吸水树脂(sap)的吸收速度,还可以大大提升sap的通液速度,绒毛浆的用量应控制在合理范围内,否则用量过大会降低sap的保水性能。

具体实施方式

[0022]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

本发明在第一方面提供了一种具有超强传导能力的高吸水树脂的制备方法,所述方法包括如下步骤:

[0024]

(1)将丙烯酸与水(例如去离子水)混合均匀,得到丙烯酸溶液,然后用氢氧化钠溶液将所述丙烯酸溶液中和,得到混合液;在本发明中,例如可以采用浓度为50wt%的氢氧化钠水溶液对所述丙烯酸溶液进行中和;

[0025]

(2)往所述混合液中加入交联剂、引发剂和绒毛浆并混合均匀,得到反应溶液,然

后将所述反应溶液通氮除氧后引发聚合反应,得到水凝胶;具体地,例如向所述混合液中加入交联剂、引发剂混合均匀后加入绒毛浆混合均匀,然后鼓入高纯氮气除氧(氧气含量不高于≤1ppm),然后在30~50℃的条件下引发聚合得到水凝胶(弹性水凝胶);在本发明中,优选的是,所述绒毛浆为木浆;

[0026]

(3)将所述水凝胶依次进行破碎、烘干、粉碎和筛分的步骤,得到高吸水树脂颗粒;在本发明中,所述破碎为对水凝胶块的破碎,所述粉碎为对烘干后的凝胶颗粒的粉碎;在本发明中,优选为将水凝胶破碎并于100~200℃更优选为100~120℃下烘干,烘干得到的凝胶(凝胶颗粒)的水分含量≤5%;

[0027]

(4)往所述高吸水树脂颗粒的表面喷洒表面处理液后保温处理,制得具有超强传导能力的高吸水树脂;在本发明中,例如向步骤(3)中筛分出的高吸水树脂颗粒表面喷洒表面处理液搅拌均匀后于100~200℃优选为100~120℃下保温1h,即得具有超强传导能力的高吸水树脂。

[0028]

本发明针对纸尿裤市场的现有需求,提供了一款具有超强传导能力的高吸水树脂,本发明通过在聚合过程首次加入绒毛浆,利用绒毛浆的纤维传导作用,大大提升了高吸水树脂对液体的传导能力,从而进一步提升了高吸水树脂的吸收速度和通液能力,应用于尿裤后大大降低了尿裤吸液后的反渗量,大大提升了尿裤的表面干爽性。本发明制备的高吸水树脂特别适用于对高吸水树脂传导和通液性能要求较苛刻的复合芯体高端纸尿裤。

[0029]

根据一些优选的实施方式,所述交联剂的用量为所述丙烯酸质量的0.01~0.8%(例如0.01%、0.05%、0.08%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%或0.8%);和/或所述引发剂的用量为所述丙烯酸质量的0.01~0.15%(例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%或0.15%)。在本发明中,当所述引发剂为氧化还原引发剂时,所述引发剂的用量指的是氧化还原引发剂中的氧化剂和还原剂的用量之和。

[0030]

根据一些优选的实施方式,所述绒毛浆的用量为所述丙烯酸质量的0.1~20%(例如0.1%、0.5%、1%、1.5%、2%、2.5%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%)。

[0031]

根据一些优选的实施方式,所述绒毛浆的用量为所述丙烯酸质量的0.5~3%(例如0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、1.5%、1.8%、2%、2.5%或3%)。本发明在制备具有超强传导能力的高吸水树脂的过程中,经过大量的创造性实验,得出了绒毛浆的合适用量,即优选为控制所述绒毛浆的用量占所述丙烯酸质量的0.1%~20%更优选为0.5~3%;本发明发现,聚合过程加入适量的绒毛浆,不但可以提升高吸水树脂(sap)的吸收速度,还可以大大提升sap的通液速度,绒毛浆的用量应控制在合理范围内,否则用量过大会降低sap的保水性能。

[0032]

根据一些优选的实施方式,在步骤(1)中:所述丙烯酸与所述水的质量比为1:(1~4)(例如1:1、1:1.5、1:2、1:2.5、1:3、1:3.5或1:4);和/或用氢氧化钠溶液将所述丙烯酸溶液中和至中和度为60~80%(例如60%、65%、70%、75%或80%)。

[0033]

根据一些优选的实施方式,在步骤(3)中,得到的所述高吸水树脂颗粒的粒径为150~750μm;和/或在步骤(4)中,所述表面处理液为所述高吸水树脂颗粒质量的0.1~6%

(例如0.1%、0.5%、0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%或6%)。

[0034]

根据一些具体的实施方式,所述具有超强传导能力的高吸水树脂的制备方法包括如下步骤:

[0035]

①

以高纯丙烯酸为单体,将丙烯酸与水按照1:4~1:1混合,然后加入氢氧化钠进行中和,中和度为60%-80%,得到混合液;

[0036]

②

向混合液中加入交联剂、引发剂混合均匀后加入绒毛浆混合均匀,鼓入高纯氮气除氧≤1ppm,30-50℃引发聚合得到水凝胶,所述交联剂用量为步骤

①

中丙烯酸质量的0.01%-0.8%,所述引发剂用量为丙烯酸质量的0.01%-0.15%,所述绒毛浆用量为丙烯酸质量的0.1%-20%,优选0.5%-3%;

[0037]

③

将步骤

②

中得到的水凝胶破碎并烘干,烘干温度100℃,烘干时间6-8h;

[0038]

④

将步骤

③

中烘干的凝胶进行粉碎并筛分,选取150μm-750μm的高吸水树脂颗粒;

[0039]

⑤

向步骤

④

中筛分出的高吸水树脂颗粒表面喷洒表面处理液搅拌均匀后于100℃保温1h,即得具有超强传导能力的高吸水树脂,所述表面处理液的用量为高吸水树脂颗粒重量的0.1%~6%。

[0040]

根据一些优选的实施方式,在步骤(3)中,所述烘干的温度为100~200℃优选为100~120℃,所述烘干的时间为6~8h(例如6、6.5、7、7.5或8h);和/或在步骤(4)中,所述保温处理的温度为100~200℃优选为100~120℃,所述保温处理的时间为0.5~2h(例如0.5、1、1.5或2h)。

[0041]

根据一些优选的实施方式,所述交联剂为n,n-亚甲基双丙烯酰胺(n,n-亚甲基二丙烯酰胺)、聚乙烯醇、哌嗪双丙烯酰胺、四烯丙氧基乙烷中的一种或多种;所述引发剂为氧化还原引发剂,所述氧化还原引发剂中的氧化剂为过氧化苯甲酰、过氧化氢异丙苯、过硫酸盐、过氧化氢中的一种或多种,所述氧化还原引发剂中的还原剂为亚硫酸盐、抗坏血酸中的一种或多种;和/或所述表面处理液为多元醇类化合物、多元胺类化合物、环氧化合物、卤代环氧化合物中的一种或多种。

[0042]

根据一些优选的实施方式,所述多元醇类化合物为乙二醇、三乙二醇、四乙二醇、1,3-丁二醇、1,4-丁二醇,丙三醇、聚甘油、1,5-戊二醇、1,6-己二醇、1,2-环己烷二甲醇中的一种或多种;所述多元胺类化合物为乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基戊胺、聚乙烯亚胺、聚乙烯多胺中的一种或多种;所述环氧化合物为丁二醇二缩水甘油醚、聚丙三醇聚缩水甘油醚、山梨醇聚缩水甘油醚中的一种或多种;和/或所述卤代环氧化合物为表氯醇、表溴醇、α-甲基表氯醇中的一种或多种。

[0043]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的具有超强传导能力的高吸水树脂。

[0044]

本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的具有超强传导能力的高吸水树脂在纸尿裤中的应用。

[0045]

本发明还提供了一种复合芯体纸尿裤,所述复合芯体纸尿裤包括纸尿裤主体,所述纸尿裤主体自上而下依次包括面层、导流层、吸收芯体层和底膜层,所述吸收芯体层自上而下依次包括第一无尘纸层、第一高吸水树脂层、蓬松棉层、第二高吸水树脂层和第二无尘纸层,其中,所述第一高吸水树脂层和所述第二高吸水树脂层均由本发明在第一方面所述

的制备方法制得的具有超强传导能力的高吸水树脂形成;本发明对所述面层、所述导流层、所述底膜层、所述第一无尘纸层、所述第二无尘纸层和所述蓬松棉层不做具体的限定,采用现有技术中常用于制作纸尿裤的面层、导流层、底膜层、无尘纸层和蓬松棉层即可;在本发明中,所述面层和/或所述导流层的材质例如可以为热风、纺粘或水刺无纺布,优选的是,所述面层上还设置有导流压纹;所述底膜层例如为具有透气性的透气底膜层;优选的是,所述底膜层为pe透气底膜层。

[0046]

下面结合实施例对本发明作进一步说明。这些实施例只是就本发明的优选实施方式进行举例说明,本发明的保护范围不应解释为仅限于这些实施例。

[0047]

实施例1

[0048]

制备具有超强传导能力的高吸水树脂的各原料重量份为:丙烯酸200,去离子水644,50wt%氢氧化钠水溶液156,绒毛浆(木浆)1,n,n-亚甲基双丙烯酰胺1,过硫酸钠0.15,抗坏血酸0.09,丙二醇的水溶液(含有丙二醇的质量分数为50%)5,丁二醇二缩水甘油醚的水溶液(含有丁二醇二缩水甘油醚的质量分数为50%)2;

[0049]

具体制备过程如下:

[0050]

①

在反应器中加入丙烯酸、去离子水,用氢氧化钠水溶液进行中和,将丙烯酸中和至中和度70%,得到混合液;

[0051]

②

向混合液中加入n,n-亚甲基双丙烯酰胺、过硫酸钠、抗坏血酸混合均匀后加入绒毛浆并混合均匀,鼓入高纯氮气除氧,使氧气含量≤1ppm,50℃引发聚合得到水凝胶;

[0052]

③

将水凝胶破碎并于100℃烘干,烘干时间8h;

[0053]

④

将烘干的凝胶进行粉碎并筛分,选取150μm-750μm的高吸水树脂颗粒100重量份备用;

[0054]

⑤

向筛分出的100重量份的高吸水树脂颗粒表面喷洒丙二醇水溶液和丁二醇二缩水甘油醚水溶液的混合液搅拌均匀后于100℃保温1h,即得具有超强传导能力的高吸水树脂。

[0055]

实施例2

[0056]

制备具有超强传导能力的高吸水树脂的各原料重量份为:丙烯酸300,去离子水500,50wt%氢氧化钠水溶液200,绒毛浆(木浆)3,聚乙烯醇2,过硫酸钾0.2,抗坏血酸0.12,1,3-丁二醇的水溶液(含有1,3-丁二醇的质量分数为50%)5,聚丙三醇聚缩水甘油醚的水溶液(含有聚丙三醇聚缩水甘油醚的质量分数为50%)3;

[0057]

具体制备过程如下:

[0058]

①

在反应器中加入丙烯酸、去离子水,用氢氧化钠水溶液进行中和,将丙烯酸中和至中和度60%,得到混合液;

[0059]

②

向混合液中加入聚乙烯醇、过硫酸钾、抗坏血酸混合均匀后加入绒毛浆并混合均匀,鼓入高纯氮气除氧,使氧气含量≤1ppm,40℃引发聚合得到水凝胶;

[0060]

③

将水凝胶破碎并于100℃烘干,烘干时间7h;

[0061]

④

将烘干的凝胶进行粉碎并筛分,选取150μm-750μm的高吸水树脂颗粒100重量份备用;

[0062]

⑤

向筛分出的100重量份的高吸水树脂颗粒表面喷洒1,3-丁二醇水溶液和聚丙三醇聚缩水甘油醚水溶液的混合液搅拌均匀后于100℃保温1h,即得具有超强传导能力的高

吸水树脂。

[0063]

实施例3

[0064]

制备具有超强传导能力的高吸水树脂的各原料重量份为:丙烯酸250,去离子水569,50wt%氢氧化钠水溶液181,绒毛浆(木浆)7,n,n-亚甲基双丙烯酰胺0.8,聚乙烯醇0.7,过氧化氢0.2,亚硫酸钠0.12,三乙二醇的水溶液(含有三乙二醇的质量分数为50%)6,山梨醇聚缩水甘油醚的水溶液(含有山梨醇聚缩水甘油醚的质量分数为50%)2,乙二胺的水溶液(含有乙二胺的质量分数为50%)2;

[0065]

具体制备过程如下:

[0066]

①

在反应器中加入丙烯酸、去离子水,用氢氧化钠水溶液进行中和,将丙烯酸中和至中和度65%,得到混合液;

[0067]

②

向混合液中加入n,n-亚甲基双丙烯酰胺、聚乙烯醇、过氧化氢、亚硫酸钠混合均匀后加入绒毛浆并混合均匀,鼓入高纯氮气除氧,使氧气含量≤1ppm,45℃引发聚合得到水凝胶;

[0068]

③

将水凝胶破碎并于100℃烘干,烘干时间8h;

[0069]

④

将烘干的凝胶进行粉碎并筛分,选取150μm-750μm的高吸水树脂颗粒100重量份备用;

[0070]

⑤

向筛分出的100重量份的高吸水树脂颗粒表面喷洒三乙二醇水溶液、山梨醇聚缩水甘油醚水溶液和乙二胺水溶液的混合液搅拌均匀后于100℃保温1h,即得具有超强传导能力的高吸水树脂。

[0071]

实施例4

[0072]

制备具有超强传导能力的高吸水树脂的各原料重量份为:丙烯酸350,去离子水358,50wt%氢氧化钠水溶液292,绒毛浆(木浆)10,哌嗪双丙烯酰胺1,四烯丙氧基乙烷0.7,过氧化氢0.21,抗坏血酸0.15,1,4-丁二醇的水溶液(含有1,4-丁二醇的质量分数为50%)6,丁二醇二缩水甘油醚的水溶液(含有丁二醇二缩水甘油醚的质量分数为50%)5;

[0073]

具体制备过程如下:

[0074]

①

在反应器中加入丙烯酸、去离子水,用氢氧化钠水溶液进行中和,将丙烯酸中和至中和度75%,得到混合液;

[0075]

②

向混合液中加入哌嗪双丙烯酰胺、四烯丙氧基乙烷、过氧化氢、抗坏血酸混合均匀后加入绒毛浆并混合均匀,鼓入高纯氮气除氧,使氧气含量≤1ppm,30℃引发聚合得到水凝胶;

[0076]

③

将水凝胶破碎并于100℃烘干,烘干时间6h;

[0077]

④

将烘干的凝胶进行粉碎并筛分,选取150μm-750μm的高吸水树脂颗粒100重量份备用;

[0078]

⑤

向筛分出的100重量份的高吸水树脂颗粒表面喷洒1,4-丁二醇水溶液和丁二醇二缩水甘油醚水溶液的混合液搅拌均匀后于100℃保温1h,即得具有超强传导能力的高吸水树脂。

[0079]

对比例1

[0080]

对比例1与实施例1基本相同,不同之处在于:在步骤

②

中不加绒毛浆。

[0081]

对比例2

[0082]

对比例2与实施例2基本相同,不同之处在于:在步骤

②

中不加绒毛浆。

[0083]

对比例3

[0084]

对比例3与实施例3基本相同,不同之处在于:在步骤

②

中不加绒毛浆。

[0085]

对比例4

[0086]

对比例4与实施例4基本相同,不同之处在于:在步骤

②

中不加绒毛浆。

[0087]

对比例5

[0088]

对比例5与实施例1基本相同,不同之处在于:绒毛浆(木浆)的加入量为20重量份。

[0089]

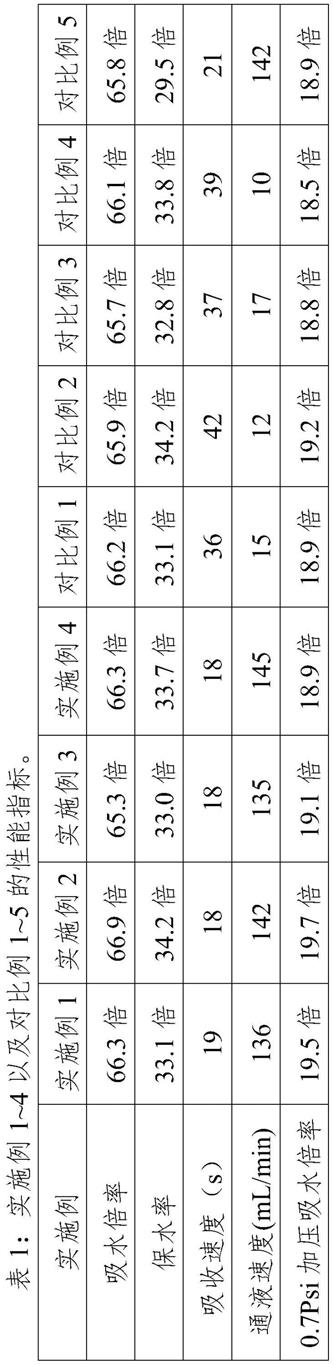

在本发明中,按照gb/t22905-2008规定的条件对实施例1~4以及对比例1~5制得的高吸水树脂进行吸收性能以及通液性能测定。本发明所述的吸收性能包括的指标有:吸水倍率、保水率、0.7psi加压吸水倍率和吸收速度;通液性能包括的指标为通液速度;实施例1~4以及对比例1~5制得的高吸水树脂检测指标如下表1所示。

[0090][0091]

通过上述表1中的数据可以看出,聚合过程加入适量的绒毛浆,不但可以提升sap的吸收速度,还可以大大提升sap的通液速度,绒毛浆的用量应控制在合理范围内,否则用

量过大会降低sap的保水性能。

[0092]

经上机打样验证,用本发明合成的sap(高吸水树脂)应用于复合芯体纸尿裤时不但吸液量大、吸收速度快、扩散距离长而且反渗量低、面层干爽,与当前市面在售的纸尿裤相比,性能较为突出。在应用时,所述复合芯体纸尿裤包括纸尿裤主体,所述纸尿裤主体自上而下依次包括面层、导流层、吸收芯体层和底膜层,所述吸收芯体层自上而下依次包括第一无尘纸层、第一高吸水树脂层、蓬松棉层、第二高吸水树脂层和第二无尘纸层,其中,所述第一高吸水树脂层和所述第二高吸水树脂层由本发明实施例1~4以及对比例1~5制得的任一种高吸水树脂形成。

[0093]

复合芯体纸尿裤测试方法:将240ml生理盐水(加适量亮蓝)分3次(每次加液间隔时间为10min)加到纸尿裤的中心点,记录液体的下渗速度(吸收速度)、扩散长度,每隔一定的时间段用相同重量的滤纸放在加液点并负重3.5kg的砝码测试反渗量并用手感知干爽度,实施例1~4中sap应用在复合芯体纸尿裤时的测试数据如下表2所示,对比例1~5中的sap应用在复合芯体纸尿裤时的测试数据如下表3所示。

[0094]

表2:实施例1~4中sap应用在复合芯体纸尿裤时的测试数据。

[0095][0096][0097]

表3:对比例1~5中sap应用在复合芯体纸尿裤时的测试数据。

[0098]

sap类型对比例1对比例2对比例3对比例4对比例50min吸收速度/s16151617910min吸收速度/s232525271020min吸收速度/s3335343894min扩散长度/cm18.919.217.618.627.1

14min扩散长度/cm23.224.523.122.530.624min扩散长度/cm27.828.227.228.231.95min反渗量/g0.520.780.660.710.3415min反渗量/g8.928.269.058.897.8925min反渗量/g28.9327.9329.1828.8325.366min潮感干爽干爽干爽干爽干爽16min潮感潮湿潮湿潮湿潮湿潮湿26min潮感潮湿潮湿潮湿潮湿潮湿

[0099]

通过表1和表2中的数据对比可以看出,使用实施例1-4制备的sap做成的尿裤,在吸液时下渗速度更快,传导距离更长,反渗量更低,表面更干爽,用本发明制备的高吸水树脂因具有超强的传导能力更适合应用于复合芯体纸尿裤中。

[0100]

最后说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让