高导电纳米矿物改性全降解高分子复合材料及其制备方法与流程

2021-02-02 06:02:29|

2021-02-02 06:02:29| 321|

321| 起点商标网

起点商标网

[0001]

本发明涉及一种利用官能化凹凸棒土改性可降解高分子的抗静电功能纳米复合材料,特别涉及一种兼具高强度、高韧性、导电性能优异的高导电纳米矿物改性全降解高分子复合材料及其制备方法,属于可降解高分子材料高性能化与多功能化技术领域。

背景技术:

[0002]

传统不可降解塑料的大量应用,不仅消耗了大量石油和资源,也造成了巨大的环境污染和生态破坏。尽管部分塑料得到了回收和再利用,但大部分废旧塑料都被填埋、焚烧处理,尤其是生活垃圾中的塑料包装废弃物。据统计,塑料总产量中超过41%被用于包装工业,而其中又有47%用于食品包装。常规的塑料包装材料,几乎全为石油基产物,在消费后又被弃于环境中,造成了极大的环境压力。为解决这一全球性难题,迫切需要开发绿色高分子材料,而可降解高分子材料的研究与开发引起了广泛的关注和重视。

[0003]

工业界和学术界都十分重视可降解高分子材料的生产和研究,成功开发的品种已经达到了几十种,主要有聚乳酸(pla)、聚己内酯(pcl)、聚丁二酸丁二醇酯(pbs)、聚羟基烷酸酯(pha)和聚乙烯醇(pva)等。但是,可降解高分子材料的一些本征性能缺陷,如性脆、耐热性差、熔体强度低等,而限制了其在包装材料中更广泛的应用。具体缺陷有:(1)石油基传统材料的环境污染压力:虽然高倍纺丝能够显著提高聚丙烯分子链和晶体的取向度,但会造成纤维表面质量缺陷(如毛羽、孔洞),反而成为阻碍纤维性能提升及其应用的主要障碍。(2)常规导电材料不可降解且制品颜色局限:常规添加普通的微米级/纳米级滑石粉或云母粉可以提高聚丙烯的成核能力,赋予丙纶纤维一定的增强效果;但填料在基体中易产生团聚,造成纤维材料的加工困难,也往往会成为丙纶纤维的应力集中破坏点。(3)普通熔体加工形式的填料分散效果差:引入成核剂等填料或玻纤等增强相,对生产环境或加工设备有较大损害,同时影响环境,难以实现低成本、可持续的生产供应。因此,通常要对可降解高分子进行有针对性(如力学性能、阻隔性能、电学性能等)的改性,以满足特定的应用场景。

技术实现要素:

[0004]

本发明所要解决的技术问题在于克服现有技术缺陷,提供一种解决现有包装工业领域材料技术中存在的上述不足,提供可以兼具高强度、高导电、高韧性的全降解高分子复合材料。

[0005]

凹凸棒土是一种具链层状结构的含水富镁铝硅酸盐粘土矿物,其晶体呈纤维状、针状或纤维集合状,单根纤维晶的直径约20 nm,长度可达数微米。作为一种天然的一维纳米材料,凹凸棒土具有独特的分散、耐高温、抗盐碱等良好的胶体性质和较高的吸附脱色能力。较高的表面活性(比表面积9.6

‒

36 m2/g)赋予了凹凸棒土良好的表面改性潜能,利于实施快速、简便的官能化修饰,从而获得良好的导电性、导热性或阻隔性能。

[0006]

为了解决上述技术问题,本发明提供的一种高导电纳米矿物改性全降解高分子复合材料的制备方法,包括以下步骤:

s1. 制备中间体:将凹凸棒土和表面处理剂加入水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至50

‒

120 ℃,反应30秒

‒

5分钟,反应结束后冷却,得到含有中间体的水性分散液;s2. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、掺杂剂和氧化剂,在25

‒

60 ℃保温氧化聚合反应5分钟

‒

30分钟,得到官能化凹凸棒的水性分散液;s3. 制备官能化凹凸棒微颗粒:将s2所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为200

‒

350 ℃,水分蒸发量为1

‒

800 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s4. 制备凹凸棒功能母粒:将s3所得官能化凹凸棒微颗粒、可降解高分子、相容剂和加工助剂按比例置入混炼设备中进行熔体共混,在混炼均匀后再经冷却切粒或直接造粒,获得含官能化凹凸棒的功能母粒;s5. 制备全降解高分子复合材料:将s4所得功能母粒和可降解高分子混合,按一定比例搅拌均匀,通过置入熔融共混设备进行熔融共混获得全降解高分子复合材料。

[0007]

作为改进,步骤s1中凹凸棒土在水中的质量分数为1%

‒

25%,表面处理剂为十六烷基三甲基溴化铵、十二烷基三甲基溴化铵、甲基橙及氨基硅烷偶联剂中的至少一种,表面处理剂与凹凸棒土的质量比为1:99

‒

3:7。

[0008]

作为改进,步骤s2中吡咯单体与凹凸棒土的质量比为1:5

‒

1:2;掺杂剂为萘磺酸、十二烷基磺酸钠、十二烷基苯磺酸钠、聚乙二醇对异辛基苯基醚、苯磺酸钠及对甲苯磺酸中的至少一种,掺杂剂与吡咯单体的摩尔比为1:7

‒

1:1.4;氧化剂为过硫酸钾、过硫酸钠及过硫酸铵中的至少一种,氧化剂与吡咯单体的摩尔比为1:2

‒

1:0.6。

[0009]

作为改进,步骤s3所得凹凸棒微颗粒的尺寸为10

‒

500μm,水分<0.1%。

[0010]

作为改进,步骤s4中官能化凹凸棒微颗粒在功能母粒中的质量分数为5%

‒

50%。

[0011]

作为改进,步骤s4中可降解高分子为聚乳酸(pla)、聚己内酯(pcl)、聚乙烯醇(pva)、聚丁二酸丁二醇酯(pbs)、聚羟基脂肪酸酯(pha)及聚己二酸对苯二甲酸丁二酯(pbat)中的至少一种,可降解高分子在功能母粒中的质量分数为40%

‒

90%。

[0012]

作为改进,步骤s4中相容剂为马来酸酐接枝聚烯烃弹性体(mah-g-poe)、马来酸酐接枝乙烯-丙烯酸甲酯共聚物(mah-g-ema)、马来酸酐接枝乙烯-丙烯酸乙酯共聚物(mah-g-eea)、马来酸酐接枝乙烯-丙烯酸丁酯共聚物(mah-g-eba)及甲基丙烯酸缩水甘油酯中的至少一种,相容剂在功能母粒中的质量分数为2%

‒

5%。

[0013]

作为改进,步骤s4中相容剂为钛酸四丁酯、反应性多环氧基增容剂及乙酰柠檬酸三正丁酯中的至少一种,相容剂在功能母粒中的质量分数为0.2%

‒

1.5%。

[0014]

作为改进,步骤s4中加工助剂为扩链剂、增韧剂、流动改性剂、偶联剂、抗氧剂、稳定剂中的至少一种,加工助剂在功能母粒中的质量分数为1%

‒

10%。

[0015]

作为改进,步骤s4中混炼设备为高速混合机、开炼机、翻转式密炼机、连续式密炼机、往复式螺杆挤出机、双螺杆挤出机、单螺杆挤出机、z型捏合机、螺杆捏合机、真空捏合机及卧式双螺旋混合机中的至少一种;混炼温度为100

‒

250 ℃,混炼过程的单位质量能耗为0.1

‒

5 kwh/kg。

[0016]

作为改进,步骤s5中熔融共混的设备为翻转式密炼机、连续式密炼机、往复式螺杆

挤出机、双螺杆挤出机、单螺杆挤出机中的至少一种,熔融共混温度为120

‒

250 ℃,功能母粒与可降解高分子的质量比为1:19

‒

1:4。

[0017]

本发明还提供一种高导电纳米矿物改性全降解高分子复合材料,该复合材料由聚吡咯修饰的凹凸棒土、可降解高分子、相容剂和加工助剂组成;官能化矿物为微波辅助合成的聚吡咯修饰凹凸棒;可降解高分子为聚乳酸(pla)、聚己内酯(pcl)、聚乙烯醇(pva)、聚丁二酸丁二醇酯(pbs)、聚羟基脂肪酸酯(pha)、聚己二酸对苯二甲酸丁二酯(pbat)中的至少一种;相容剂为马来酸酐接枝聚烯烃弹性体(mah-g-poe)、马来酸酐接枝乙烯-丙烯酸甲酯共聚物(mah-g-ema)、马来酸酐接枝乙烯-丙烯酸乙酯共聚物(mah-g-eea)、马来酸酐接枝乙烯-丙烯酸丁酯共聚物(mah-g-eba)、甲基丙烯酸缩水甘油酯(在所述功能母粒中的质量分数为2%

‒

5%)、钛酸四丁酯、反应性多环氧基增容剂或乙酰柠檬酸三正丁酯中的至少一种;所述加工助剂为扩链剂、增韧剂、流动改性剂、偶联剂、抗氧剂、稳定剂中的至少一种。该复合材料的表面电阻为104‒

10

9 ω,体积电阻率为103‒

10

8 ω

·

m。由此,可以取得良好的抗静电效果,拓展在包装材料领域的应用范围。

[0018]

本发明的有益效果在于:(1)微波辅助合成路线促使了导电修饰层在凹凸棒土表面的形成与锚定,从而提高了纳米凹凸棒的导电性,以及在高分子基体中的分散性,充分发挥一维高导电纳米凹凸棒的独特功能(比如形成增强网络和导电网络);(2)采用喷雾干燥工艺,将含有官能化纳米级凹凸棒的溶液直接干燥为高导电凹凸棒微颗粒(直径10~500 μm),赋予其良好的分散性和加工性,实现了导电填料的良好加工性和功能实现;(3)原位修饰实现了纳米级矿物填料的表面处理,有效改善填料-基体间相互作用,提高了复合体系中的界面结合力;(4)母粒化技术路线迫使纳米级高导电矿物填料在高分子基体中充分剥离、均匀分散,形成较完善的网络结构,赋予了复合材料良好的增强效应和导电性;(5)高剪切速率的熔融复合工艺,在可降解高分子中有效剥离、均匀分散官能化凹凸棒微颗粒及其它加工助剂,获得含有官能化高导电凹凸棒的功能母粒,并赋予其良好的分散性和加工性;(6)将含有官能化高导电凹凸棒的功能母粒与可降解高分子直接混合均匀,进行熔融共混,获得高导电、高力学性能的复合材料;(7)该复合材料具有高强度、高模量、高延展性、高韧性等特点,制备方法体现了环保、低成本等特征,有利于拓展可降解高分子材料在高端包装材料领域的应用与发展。该方法采取的生产工艺简便易于规模化生产,且生产成本低,产品功能多样。

附图说明

[0019]

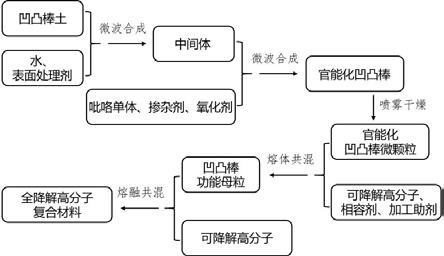

图1为本发明高导电纳米矿物改性全降解高分子复合材料的制备方法的流程图。

具体实施方式

[0020]

下面将结合附图对本发明作详细说明。

[0021]

实施例1如图1所示,本发明提供的一种高导电纳米矿物改性全降解高分子复合材料的制备方法,包括以下步骤:s11. 制备中间体:将25质量份凹凸棒土和10.7质量份十六烷基三甲基溴化铵加入75质量份水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至50 ℃,反应5分钟后结

束、冷却,得到含有中间体的水性分散液;s12. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、苯磺酸钠和过硫酸钠,其中,吡咯单体为12.5质量份,苯磺酸钠与吡咯单体的摩尔比为1:1.4,过硫酸钠与吡咯单体的摩尔比为1:2,在60 ℃保温氧化聚合反应5分钟,得到官能化凹凸棒的水性分散液;s13. 制备官能化凹凸棒微颗粒:将s12所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为200 ℃,水分蒸发量为1 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s14. 制备凹凸棒功能母粒:将s13所得5质量份官能化凹凸棒微颗粒、40份pbs和50份pla、2质量份mah-g-poe、1份抗氧剂和2份流动改性剂在双螺杆挤出机中(区间温度100

‒

250 ℃)进行熔体共混,在单位质量能耗达到0.1 kwh/kg后再经冷却切粒,获得含官能化凹凸棒的功能母粒;s15. 制备全降解高分子复合材料:将s14所得20份功能母粒和80份pla搅拌均匀,通过往复式单螺杆挤出机(区间温度120

‒

250 ℃)熔融共混获得全降解高分子复合材料。

[0022]

实施例2一种高导电纳米矿物改性全降解高分子复合材料及其制备方法,包括以下步骤:s21. 制备中间体:将1质量份凹凸棒土和0.011质量份氨基硅烷偶联剂加入99质量份水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至120 ℃,反应30秒后结束、冷却,得到含有中间体的水性分散液;s22. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、十二烷基磺酸钠和过硫酸钾,其中,吡咯单体为0.2质量份,十二烷基磺酸钠与吡咯单体的摩尔比为1:7,过硫酸钾与吡咯单体的摩尔比为1:0.6,在25 ℃保温氧化聚合反应30分钟,得到官能化凹凸棒的水性分散液;s23. 制备官能化凹凸棒微颗粒:将s22所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为350 ℃,水分蒸发量为800 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s24. 制备凹凸棒功能母粒:将s23所得50质量份官能化凹凸棒微颗粒、43.5份pbs、1.5质量份钛酸四丁酯、1份抗氧剂、2份扩链剂和2份流动改性剂在翻转式密炼机中(区间温度180

‒

210 ℃)进行熔体共混,在单位质量能耗达到5 kwh/kg后再经冷却切粒,获得含官能化凹凸棒的功能母粒;s25. 制备全降解高分子复合材料:将s24所得5份功能母粒和40份pla、55份pcl搅拌均匀,通过双螺杆挤出机(区间温度140

‒

230 ℃)熔融共混获得全降解高分子复合材料。

[0023]

实施例3本发明提供的一种高导电纳米矿物改性全降解高分子复合材料及其制备方法,包括以下步骤:s31. 制备中间体:将10质量份凹凸棒土和1质量份十六烷基三甲基溴化铵加入90质量份水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至80 ℃,反应2分钟后结束、冷却,得到含有中间体的水性分散液;s32. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、聚

乙二醇对异辛基苯基醚和过硫酸铵,其中,吡咯单体为2.5质量份,聚乙二醇对异辛基苯基醚与吡咯单体的摩尔比为1:5,过硫酸铵与吡咯单体的摩尔比为1:1,在50 ℃保温氧化聚合反应10分钟,得到官能化凹凸棒的水性分散液;s33. 制备官能化凹凸棒微颗粒:将s32所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为220 ℃,水分蒸发量为150 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s34. 制备凹凸棒功能母粒:将s33所得40质量份官能化凹凸棒微颗粒、19质量份pha、30质量份pbat、1质量份反应性多环氧基增容剂、2份抗氧剂、2份扩链剂和6份流动改性剂在连续式密炼机中(区间温度120

‒

200 ℃)进行熔体共混,在单位质量能耗达到0.5 kwh/kg后再经冷却切粒,获得含官能化凹凸棒的功能母粒;s35. 制备全降解高分子复合材料:将s34所得10份功能母粒和90份pla搅拌均匀,通过双螺杆挤出机(区间温度140

‒

230 ℃)熔融共混获得全降解高分子复合材料。

[0024]

实施例4本发明提供的一种高导电纳米矿物改性全降解高分子复合材料及其制备方法,包括以下步骤:s41. 制备中间体:将15质量份凹凸棒土和2质量份十二烷基三甲基溴化铵加入85质量份水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至120 ℃,反应1分钟后结束、冷却,得到含有中间体的水性分散液;s42. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、聚乙二醇对异辛基苯基醚和过硫酸铵,其中,吡咯单体为5质量份,聚乙二醇对异辛基苯基醚与吡咯单体的摩尔比为1:2,过硫酸铵与吡咯单体的摩尔比为1:1.5,在40 ℃保温氧化聚合反应20分钟,得到官能化凹凸棒的水性分散液;s43. 制备官能化凹凸棒微颗粒:将s42所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为200 ℃,水分蒸发量为100 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s44. 制备凹凸棒功能母粒:将s43所得35质量份官能化凹凸棒微颗粒、25质量份pha、32质量份pbs、1质量份乙酰柠檬酸三正丁酯、1份抗氧剂、2份扩链剂和4份流动改性剂在往复式单螺杆挤出机中(区间温度120

‒

200 ℃)进行熔体共混,在单位质量能耗达到3 kwh/kg后再经冷却切粒,获得含官能化凹凸棒的功能母粒;s45. 制备全降解高分子复合材料:将s44所得15份功能母粒和85份pla搅拌均匀,通过连续式密炼机(区间温度120

‒

210 ℃)熔融共混获得全降解高分子复合材料。

[0025]

实施例5本发明提供的一种高导电纳米矿物改性全降解高分子复合材料及其制备方法,包括以下步骤:s51. 制备中间体:将20质量份凹凸棒土和4质量份甲基橙加入80质量份水中,混合均匀后,置入微波反应釜中,在搅拌状态下,升温至90 ℃,反应2分钟后结束、冷却,得到含有中间体的水性分散液;s52. 制备官能化凹凸棒:在搅拌状态下,继续向微波反应釜中依次加入吡咯单体、对甲苯磺酸和过硫酸钠,其中,吡咯单体为6质量份、对甲苯磺酸与吡咯单体的摩尔比为1:4,

过硫酸钠与吡咯单体的摩尔比为1:1,在45 ℃保温氧化聚合反应15分钟,得到官能化凹凸棒的水性分散液;s53. 制备官能化凹凸棒微颗粒:将s52所得官能化凹凸棒的水性分散液进行喷雾干燥,进风温度为210 ℃,水分蒸发量为200 kg/h,由此,可以获得干燥充分的官能化凹凸棒微颗粒;s54. 制备凹凸棒功能母粒:将s53所得45质量份官能化凹凸棒微颗粒、17质量份pha、30质量份pcl、1质量份乙酰柠檬酸三正丁酯、2份抗氧剂、2份扩链剂和3份流动改性剂在往复式单螺杆挤出机中(区间温度100

‒

180 ℃)进行熔体共混,在单位质量能耗达到1.5 kwh/kg后再经冷却切粒,获得含官能化凹凸棒的功能母粒;s55. 制备全降解高分子复合材料:将s54所得10份功能母粒和40份pla、50份pbs搅拌均匀,通过双螺杆挤出机(区间温度130

‒

190 ℃)熔融共混获得全降解高分子复合材料。

[0026]

对比例1基本采用实施例1的方法制备母粒和复合材料,不同的是,本例不对凹凸棒土进行任何改性,而是直接将5质量份凹凸棒土、40份pbs和50份pla、2质量份mah-g-poe、1份抗氧剂和2份流动改性剂在双螺杆挤出机中(区间温度100

‒

250 ℃)进行熔体共混,在单位质量能耗达到0.1 kwh/kg后再经冷却切粒,获得含凹凸棒土的母粒;再将所得20份凹凸棒土填充母粒和80份pla搅拌均匀,通过往复式单螺杆挤出机(区间温度120

‒

250 ℃)共混获得复合材料。

[0027]

对比例2基本采用实施例2的方法制备官能化凹凸棒及其微颗粒,不同的是,本例不制备功能母粒,而直接共混制备复合材料,即,将2.5质量份官能化凹凸棒微颗粒、2.175份pbs、0.075质量份钛酸四丁酯、0.05份抗氧剂、0.1份扩链剂和0.1份流动改性剂和40份pla、55份pcl搅拌均匀,通过双螺杆挤出机(区间温度140

‒

230 ℃)共混获得复合材料。

[0028]

对比例3基本采用实施例3的方法制备母粒和复合材料,不同的是,本例不对凹凸棒土进行任何改性,而是直接40质量份凹凸棒土、19质量份pha、30质量份pbat、1质量份反应性多环氧基增容剂、2份抗氧剂、2份扩链剂和6份流动改性剂在连续式密炼机中(区间温度120

‒

200 ℃)进行熔体共混,在单位质量能耗达到0.5 kwh/kg后再经冷却切粒,获得含凹凸棒土的母粒;再将所得10份凹凸棒土填充母粒和90份pla搅拌均匀,通过双螺杆挤出机(区间温度140

‒

230 ℃)共混获得复合材料。

[0029]

结构表征和性能测试拉伸性能测试:将所得复合材料通过注塑成型(成型温度均为160

‒

220 ℃)获得拉伸和冲击样条,根据美国材料试验协会的astm d638-2003中塑料拉伸性能测试标准,使用美国instron公司的万能拉伸机(型号5900)对复合材料的拉伸性能进行测试;根据美国材料试验协会的astm d256-1997《塑料的悬臂梁冲击性能检测的标准试验方法》对复合材料的冲击性能进行测试。每组至少保证3个平行的测试样品,结果取其平均值。

[0030]

电学性能测试:根据国家标准gb/t 1410—2006 《固体绝缘材料体积电阻率和表面电阻率试验方法》测试复合材料的表面电阻和体积电阻率。每组至少测试5个平行样品,结果取其平均值。

[0031]

表1. 复合材料的力学性能和电学性能测试结果

实验结果:表1比较了高导电纳米矿物改性全降解高分子复合材料的拉伸测试结果,实施例1

‒

5均具有较高的屈服强度(42.3

‒

68.9 mpa)、断裂伸长率(29

‒

154%)和冲击强度(7.8

‒

28.4 kj/m2),体现了优异的综合力学性能,满足包装材料的基本性能要求。然而,对比例1

‒

3的断裂伸长率仅为10%左右,冲击强度仅为4 kj/m2左右,难以满足包装材料对韧性或延展性的要求。

[0032]

同样具有重要意义的是,实施例1

‒

5均展现了良好的抗静电性能,表面电阻在e04

‒

e07 ω范围内,而体积电阻率在e03

‒

e06 ω

·

m范围内,是良好的抗静电材料。尤其是实施例5的表面电阻低至8

×

10

4 ω,而体积电阻率低至9

×

10

3 ω

·

m,达到了与炭黑等常规导电填料改性复合材料相同水平的导电性能。然而,仅使用未改性凹凸棒土的对比例1和对比例3都呈现绝缘的状态,而不能作为抗静电包装材料使用。未采用母粒化技术路线的对比例2,力学性能和导电性能较实施例2都有明显的下降,无法充分发挥导电矿物纳米填料的增强效应和多功能化。

[0033]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以做出若干改进,这些改进也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让