一种除味型AC发泡剂及其制备方法与流程

2021-02-02 06:02:12|

2021-02-02 06:02:12| 365|

365| 起点商标网

起点商标网

一种除味型ac发泡剂及其制备方法

【技术领域】

[0001]

本发明涉及高分子材料技术,尤其是一种除味型ac发泡剂及其制备方法。

背景技术:

[0002]

微孔发泡材料一般是特指每立方厘米的材料中泡孔个数大于109个,泡孔直径小于10μm的多孔发泡材料。微孔发泡材料可以在维持材料必要机械性能的前提下显著降低制品重量。同时,较高的泡孔密度、较小的泡孔形态还赋予微孔发泡材料很多传统发泡材料无法比拟的优异性能,例如,较高的冲击强度、密度低、隔热等。由于微孔发泡材料具有上述优异的性能,使其应用领域非常广泛,如包装材料领域、隔音材料领域、减震缓冲材料领域、绝缘隔热材料领域、生物材料领域等。

[0003]

在制备微孔发泡材料中,发泡剂主要使用成分是ac发泡剂,其化学名称偶氮二甲酰胺,分子式:c2h4o2n4,受热分解时会产生大量的氮气(n2),因此被用于广泛的发泡材料中。ac发泡剂是发气量最大,性能最优越、用途广泛的发泡剂。它运用于聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、abs及各种橡胶等合成材料。广泛用于拖鞋、鞋底、鞋垫、塑料壁纸、天花板、地板革、人造革、绝热、隔音材料等发泡。ac发泡剂具有性能稳定、不易燃、不污染、无毒无味、对模具不腐蚀对制品不染色,分解温度可调节,不影响固化和成型速度等特点。

[0004]

但是,ac发泡剂在分解的副产物中也伴随著少量的氨气(nh3)及其他易挥发有机物质(voc),少量的氨气在人的嗅觉感官中即可产生强烈的刺激性气味。随着社会大众对于产品低气味要求的日渐提高,传统制程中使用物理性烘烤去除气味的方法,渐渐无法满足产业需求。

技术实现要素:

[0005]

本发明为了解决ac发泡剂分解副产物氨气nh3具有气味的问题,提供一种除味型ac发泡剂及其制备方法。本发明的发泡剂能够在不影响发泡效果前提下,可以不使用传统的二段烘烤发泡制品方式,直接降低发泡制品的氨气释放,达到降低发泡制品气味的目的,同时简化了发泡制品制造工艺,提高了发泡制品生产效率与产品品质,具有显著的工业应用价值。

[0006]

为达到上述明目的,采用的技术方案如下:

[0007]

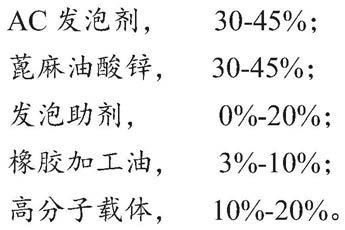

一种除味型ac发泡剂,包括如下按重量百分比计的原料:

[0008][0009]

优选地,所述发泡助剂为滑石粉、氧化锌、硬脂酸锌、硬脂酸、聚乙二醇或苯亚磺酸

锌zbs中的一种或者几种的混合物。

[0010]

优选地,所述聚乙二醇为平均分子量在3600-4400之间的固态聚乙二醇。

[0011]

优选地,所述橡胶加工油为白矿油、环烷油或芳烃油中的一种或者几种的混合物。

[0012]

优选地,所述高分子载体为乙烯-醋酸乙烯共聚物、三元乙丙橡胶、二元乙丙橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶中的一种或者几种的混合物。

[0013]

优选地,包括如下按重量百分比计的原料:

[0014]

ac发泡剂,33%;

[0015]

蓖麻油酸锌,34%;

[0016]

发泡助剂,17%;

[0017]

橡胶加工油,3%;

[0018]

高分子载体,13%。

[0019]

所述橡胶加工油为白矿油,所述高分子载体为三元乙丙橡胶;

[0020]

所述发泡助剂为苯亚磺酸锌zbs、硬脂酸锌、氧化锌和聚乙二醇,并按7∶7∶1∶2比例组成,所述聚乙二醇为平均分子量在3600-4400之间的固态聚乙二醇。

[0021]

一种除味型ac发泡剂的制备方法,包括以下步骤:

[0022]

s1:按配比称量组成成分,将所述ac发泡剂、所述蓖麻油酸锌和所述发泡助剂投入高速搅拌机中,开启高速搅拌机,制备得到混合粉;

[0023]

s2:将步骤s1中制得的混合粉与橡胶加工油、高分子载体投入密炼机中进行密炼;

[0024]

s3:将步骤s2密炼完成的物料,投入开炼机中,进行薄通;

[0025]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,造粒后制得粒状的除味型ac发泡剂。

[0026]

优选地,所述步骤s1中还包括:

[0027]

设定所述高速搅拌机的搅拌转速为200-300r/min,设定搅拌时间为2~4min。

[0028]

优选地,所述步骤s2中还包括:

[0029]

设定所述密炼机的混炼时间为300-600秒,设定转子转速为30~50r/min,设定最终密炼温度70-85℃。

[0030]

优选地,所述步骤s3中还包括:

[0031]

设定所述开炼机的辊距1.0-3.0mm,薄通2次;

[0032]

所述步骤s4中还包括:

[0033]

所述双锥式造粒机的温度控制在50-60℃,双锥转速为30-60r/min。

[0034]

本发明的优点:

[0035]

本发明将ac发泡剂与蓖麻油酸锌进行复配,利用蓖麻油酸锌对于氮、硫小分子化合物的吸收、消除效果,在不影响发泡效果前提下,有效减少发泡制品副产物的释放,从而降低发泡制品刺激性气味。不需要采用传统的二段烘烤发泡制品方式,无须额外的制程工艺,简化了发泡制品制造工艺,直接添加到发泡制品配方中即可达到除味效果,提高了发泡制品生产效率与产品品质,明显降低制品氨气挥发量检测值,满足下游产业低气味发泡制品应用需求。

[0036]

本品常压发泡、加压发泡均可,均能发泡均匀,发泡制品的细孔结构理想,具有显著的工业应用价值。

【具体实施方式】

[0037]

下面通过具体实例对本发明的内容作进一步的说明。

[0038]

实施例一

[0039]

一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0040]

ac发泡剂,45%;

[0041]

蓖麻油酸锌,35%;

[0042]

橡胶加工油,8%;

[0043]

高分子载体,12%。

[0044]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。

[0045]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0046]

s1:按配比称量组成成分,将ac发泡剂和蓖麻油酸锌投入高速搅拌机中,开启所述高速搅拌机,设定搅拌转速设为250r/min,设定搅拌时间4min制备得到混合粉;

[0047]

s2:将步骤s1制备得到的混合粉与橡胶加工油、高分子载体投入密炼机中进行密炼,设定密炼时间300秒,转子转速为50r/min,最终密炼温度为83℃;

[0048]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距1.0mm,薄通2次;

[0049]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在60℃,双锥转速为30r/min,造粒后制得粒状的除味型ac发泡剂。

[0050]

实施例二

[0051]

该实施例中,一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0052]

ac发泡剂,40%;

[0053]

蓖麻油酸锌,40%;

[0054]

橡胶加工油,7%;

[0055]

高分子载体,13%。

[0056]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。

[0057]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0058]

s1:按配比称量组成成分,将ac发泡剂和蓖麻油酸锌投入高速搅拌机中,开启所述高速搅拌机,设定搅拌转速设为250r/min,设定搅拌时间3min制备得到混合粉;

[0059]

s2:将步骤s1制备得到的混合粉与橡胶加工油、高分子载体投入密炼机中进行密炼,设定密炼时间360秒,转子转速为45r/min,最终密炼温度79℃;

[0060]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距1.5mm,薄通2次;

[0061]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在55℃,双锥转速为40r/min,造粒后制得粒状的除味型ac发泡剂。

[0062]

实施例三

[0063]

该实施例中,一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0064]

ac发泡剂,35%;

[0065]

蓖麻油酸锌,45%;

[0066]

橡胶加工油,7%;

[0067]

高分子载体,13%。

[0068]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。

[0069]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0070]

s1:按配比称量组成成分,将ac发泡剂和蓖麻油酸锌投入高速搅拌机中,开启所述高速搅拌机,设定搅拌转速设为300r/min,设定搅拌时间2min制备得到混合粉;

[0071]

s2:将步骤s1制备得到的混合粉与橡胶加工油、高分子载体投入密炼机中进行密炼,设定密炼时间480秒,转子转速为40r/min,最终密炼温度80℃;

[0072]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距3.0mm,薄通2次;

[0073]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在50℃,双锥转速为55r/min,造粒后制得粒状的除味型ac发泡剂。

[0074]

实施例四

[0075]

该实施例中,一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0076]

ac发泡剂,35%;

[0077]

蓖麻油酸锌,30%;

[0078]

发泡助剂,16%;

[0079]

橡胶加工油,3%;

[0080]

高分子载体,16%。

[0081]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。发泡助剂为苯亚磺酸锌zbs、硬脂酸锌、氧化锌和聚乙二醇,并按6∶7∶1∶2比例组成。聚乙二醇为平均分子量在3600-4400之间的固态聚乙二醇。

[0082]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0083]

s1:按配比称量组成成分,将ac发泡剂、蓖麻油酸锌和发泡助剂投入高速搅拌机中,开启所述高速搅拌机,设定搅拌转速设为200r/min,设定搅拌时间4min,制备得到混合粉;

[0084]

s2:将步骤s1制备得到的混合粉,与橡胶加工油、高分子载体投入密炼机中进行密炼,设定密炼时间360秒,转子转速为50r/min,最终密炼温度76℃;

[0085]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距1.5mm,薄通2次;

[0086]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在60℃,双锥转速为30r/min,造粒后制得粒状的除味型ac发泡剂。

[0087]

实施例五

[0088]

该实施例中,一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0089]

ac发泡剂,33%;

[0090]

蓖麻油酸锌,34%;

[0091]

发泡助剂,17%;

[0092]

橡胶加工油,3%;

[0093]

高分子载体,13%。

[0094]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。发泡助剂为苯亚磺酸锌zbs、硬脂酸锌、氧化锌和聚乙二醇,并按7∶7∶1∶2比例组成。该聚乙二醇为平均分子量在3600-4400之间的固态聚乙二醇。

[0095]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0096]

s1:按配比称量组成成分,将ac发泡剂、蓖麻油酸锌和发泡助剂投入高速搅拌机

中,开启所述高速搅拌机,设定搅拌转速设为250r/min,设定搅拌时间3min,制备得到混合粉;

[0097]

s2:将步骤s1制备得到的混合粉,与橡胶加工油、高分子载体投入密炼机中进行密炼,设定密炼时间540秒,转子转速为55r/min,最终密炼温度81℃;

[0098]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距2.5mm,薄通2次;

[0099]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在55℃,双锥转速为45r/min,造粒后制得粒状的除味型ac发泡剂。

[0100]

实施例六

[0101]

该实施例中,一种除味型ac发泡剂,其组成成分包括如下按重量百分比计的原料:

[0102]

ac发泡剂,30%;

[0103]

蓖麻油酸锌,38%;

[0104]

发泡助剂,18%;

[0105]

橡胶加工油,2%;

[0106]

高分子载体,12%。

[0107]

本实施例中,具体优选地,橡胶加工油为白矿油,高分子载体为三元乙丙橡胶。发泡助剂为苯亚磺酸锌zbs、硬脂酸锌、氧化锌和聚乙二醇,并按8∶7∶1∶2比例组成。该聚乙二醇为平均分子量在3600-4400之间的固态聚乙二醇。

[0108]

本实施例中,该除味型ac发泡剂的制备方法,包括以下步骤:

[0109]

s1:按配比称量组成成分,将ac发泡剂、蓖麻油酸锌和发泡助剂投入高速搅拌机中,开启所述高速搅拌机,设定搅拌转速设为300r/min,设定搅拌时间2min,制备得到混合粉;

[0110]

s2:将步骤s1制备得到的混合粉,与橡胶加工油以、高分子载体投入密炼机中进行密炼,设定密炼时间600秒,转子转速为40r/min,最终密炼温度82℃;

[0111]

s3:将步骤s2密炼完成的物料,投入开炼机中,辊距3.0mm,薄通2次;

[0112]

s4:将步骤s3开炼后的物料,投入双锥式造粒机中,双锥式造粒机温度控制在50℃,双锥转速为60r/min,造粒后制得粒状的除味型ac发泡剂。

[0113]

按照以上实施例,分别进行效果验证。

[0114]

效果验证实验测试一:

[0115]

为了验证本发明的有益效果,将实施例一、实施例二和实施例三所制得的除味型ac发泡剂,添加到适当剂量的乙烯-醋酸乙烯共聚物、活性剂、发泡助剂、交联剂、交联助剂、加工助剂、填料等原料中,经过工业加工制得均匀分散的发泡混炼胶,将发泡混炼胶进行发泡烧制成测试样片后,分别进行发泡倍率、硬度、比重、弹性、气味、voc释放量、氨气nh3释放量对比测试。下面结合实施例对本发明进行说明和分析。

[0116]

秤取按表1中组合配方制备发泡混炼胶。

[0117]

表1除味型ac发泡剂应用测试一

[0118][0119]

将表1中的3组配方,分别加入于开炼机上进行混炼均匀后,并在发泡温度下进行发泡烧制试片,并检测试片基础物理特性、气味和voc释放量、氨气nh3释放量对比。

[0120]

表2除味型ac发泡剂应用测试一结果

[0121][0122]

由表2的数据可以看出,ac发泡除味复合配方在达到发泡的倍率、硬度、弹性等要求后,voc释放量、氨气nh3释放量明显降低,根据表3的嗅觉气味等级评价,气味等级明显下降,达到降低橡胶制品气味的目的。

[0123]

表3嗅觉气味等级判定

[0124][0125][0126]

效果验证实验测试二:

[0127]

为了验证本发明的有益效果,将实施例四和实施例五、实施例六所制得的除味型ac发泡剂,添加到适当剂量的乙烯-醋酸乙烯共聚物、活性剂、发泡助剂、交联剂、交联助剂、加工助剂、填料等原料中,经过工业加工过程制得均匀分散的发泡混炼胶,将发泡混炼胶进行发泡烧制成测试样片后,分别进行发泡倍率、硬度、比重、弹性、气味、voc释放量、氨气nh3释放量对比。下面结合实施例对本发明进行说明和分析。

[0128]

秤取按表4中组合配方制备发泡混炼胶。

[0129]

表4 ac发泡除味复合配方应用测试二

[0130]

成分配方1(phr)配方2(phr)配方3(phr)配方4(phr)eva 7360m100100100100滑石粉5555硬脂酸锌0.50.50.50.5硬脂酸1111氧化锌1111过氧化物bipb(40%)1.81.81.81.8普通ac发泡剂(68%)2.5

ꢀꢀꢀ

实施例四 5.2

ꢀꢀ

实施例五

ꢀꢀ

5.2 实施例六

ꢀꢀꢀ

5.2total111.8114.5114.5114.5

[0131]

将表4中的3组配方,分别加入于开炼机上进行混炼均匀后,并在发泡温度下进行发泡烧制试片,并检测试片物理特性、气味和voc释放量、nh3释放量对比。

[0132]

表5 ac发泡除味复合配方应用测试二结果

[0133][0134]

由表5的数据可以看出,ac发泡除味复合配方在达到发泡的倍率、硬度、弹性等要求后,voc释放量、氨气nh3释放量明显降低,根据表3的嗅觉气味等级评价,气味等级明显下降,达到降低橡胶制品气味的目的。

[0135]

以上所述实施例只是为本发明的较佳实施例,并非以此限制本发明的实施范围,除了具体实施例中列举的情况外;凡依本发明之方法及原理所作的等效变化,均应涵盖于本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让