一种耐热变形的聚氯乙烯电缆料及其制备方法和用途与流程

2021-02-02 05:02:25|

2021-02-02 05:02:25| 359|

359| 起点商标网

起点商标网

[0001]

本发明涉及电缆料技术领域,特别涉及一种耐热变形的聚氯乙烯电缆料及其制备方法和用途。

背景技术:

[0002]

聚氯乙烯(pvc)是世界上使用最广泛的塑料之一,在电线电缆材料绝缘护套材料中长期占有重要地位。但是聚氯乙烯用作电线电缆材料时,容易出现收缩、露铜的情况,特别是用在环境温度较高的电线电缆。电线容易出现收缩、露铜的情况,主要与聚氯乙烯电缆料的热变形有关,标准gb/t8815~2008中对热变形有明确要求,70℃柔软绝缘级软聚乙烯塑料(jr-70)和70℃护层级软聚氯乙烯塑料(h-70)的热变形指数≤50%,i型90℃护层级软聚乙烯塑料(hi-90)和ii型90℃护层级软聚乙烯塑料(hii-90)的热变形指数≤40%。目前市场上的聚氯乙烯电缆材料热变形数值在30%左右,因此需要发明一种耐热变形的聚氯乙烯电缆料来解决高温环境下使用电线电缆会出现收缩、露铜等问题。

技术实现要素:

[0003]

鉴于以上所述现有技术的缺点,本发明提供一种耐热变形的聚氯乙烯电缆料及其制备方法和用途,其能够改善现有聚氯乙烯电线电缆在高温环境下容易出现收缩、露铜的情况,延长聚氯乙烯电线电缆使用寿命,保证输电线路安全。

[0004]

为了实现上述目的及其他相关目的,本发明是通过包括采用如下技术方案获得。

[0005]

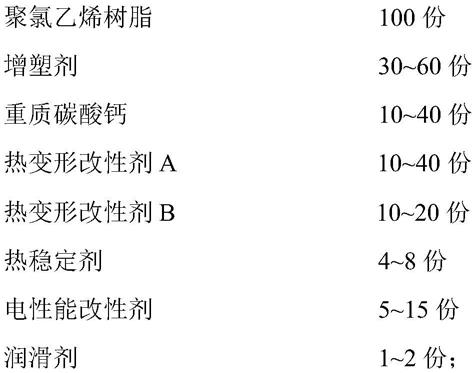

本发明的目的之一在于提供了一种耐热变形的聚氯乙烯电缆料,包括下列重量份的原料组分:

[0006][0007]

所述热变形改性剂a为聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物,所述热变形改性剂a的密度为1.12~1.16g/cm3,数均分子量为40000~90000。

[0008]

本发明通过采用上述原料制备电缆料,能使制得的电缆料具有优异的耐热变形能力,其抗老化性能、抗冲击性能也有所提高。

[0009]

所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的制备方法包括如

下步骤:10~70重量份的聚丁二烯胶乳与30~90重量份的单体混合物聚合而制得的接枝共聚物;其中,所述单体混合物包括35~75重量份的α-甲基苯乙烯、5~45重量份的苯乙烯和10~25重量份的丙烯腈。

[0010]

优选地,所述增塑剂为35~55份,所述重质碳酸钙为20~40份,所述热变形改性剂a为15~31份,所述热变形改性剂b为12~17份,所述热稳定剂为5~7份,电性能改性剂为8~13份,润滑剂为1.2~1.8份。

[0011]

优选地,所述聚氯乙烯树脂的平均聚合度1250~1350。本申请中,聚合度的测定方法参照《gb/t5761-2006悬浮法通用型聚氯乙烯树脂》附录a进行。

[0012]

优选地,所述增塑剂为对苯二甲酸二辛酯和1,2-环己烷-二羧酸二异壬酯的混合物。更为优选地,所述对苯二甲酸二辛酯和1,2-环己烷-二羧酸二异壬酯的重量比为(1~3):1。

[0013]

进一步优选地,所述对苯二甲酸二辛酯和1,2-环己烷-二羧酸二异壬酯的重量比为(1~2):1。

[0014]

优选地,所述重质碳酸钙过孔径为1.05μm筛的筛余物量≤50%;以干基计,碳酸钙含量>96%。

[0015]

优选地,所述热变形改性剂b为聚酯型tpu。更优选地,所述聚酯型tpu的邵氏硬度为82~92a,密度为1.10~1.14g/cm3。本申请中,所述邵氏硬度a的测定方法参照《din iso 7619-1-2012硫化橡胶或热塑性橡胶.压痕硬度的测定.第1部分:硬度计法(肖氏硬度)》进行,所述密度的测定方法参照《iso 1183-1非泡沫塑料密度的测定》的进行。聚酯型tpu与聚氯乙烯树脂的相容性更好,更有利于提高复合树脂体系的稳定性,使制得的复合树脂材料具有良好的拉伸强度、断裂伸长率,抗冲击性能和抗老化性能优异。

[0016]

优选地,所述热稳定剂为钙锌复合稳定剂。

[0017]

更优选地,所述钙锌复合稳定剂的密度为1.108~1.120g/cm3,加热减量<3.0%。本申请中,所述加热减量的测定方法为将试样放在容量瓶中,置于105℃烘箱中烘干2h的失重。

[0018]

优选地,所述电性能改性剂为煅烧陶土。本申请中煅烧陶土在复合树脂中分散性好,耐热性能佳,有利于提高复合材料的热稳定性以及力学性能,而且分散于复合树脂材料表面的煅烧陶土的层状表面结构对紫外线具有较强的反射能力,能够很好的保护复合树脂材料,有效提高复合材料的抗老化性能。

[0019]

更优选地,所述煅烧陶土的细度过1250目网筛的筛余量小于5%,所述煅烧陶土d

50

粒径≤1.0um。

[0020]

优选地,所述润滑剂为硬脂酸甘油酯和氧化聚乙烯蜡的混合物。

[0021]

更优选地,所述硬脂酸甘油酯和氧化聚乙烯蜡的质量比为(1~3):1。更优先地,所述硬脂酸甘油酯和氧化聚乙烯蜡的质量比为1:1。

[0022]

本发明的目的之二在于提供耐热变形的聚氯乙烯电缆料的制备方法,包括以下步骤:

[0023]

1)称取如下重量份的原料,加热并搅拌混合;

[0024][0025]

2)将混合后的物料挤出造粒,烘干。

[0026]

优选地,步骤1)中所述混合采用捏合机进行捏合,所述捏合机工作温度为80~110℃,工作时间为8~12min。本申请中,所述捏合机的转速为500~700r/min。

[0027]

优选地,步骤2)中造粒采用双螺杆挤出机进行挤出造粒,所述挤出机的加热温度为112~153℃。

[0028]

更有优选地,所述挤出机分为八个加热区,分别为:

[0029]

第一区温度:112~118℃,优选114~117℃;

[0030]

第二区温度:117~123℃,优选116~120℃;

[0031]

第三区温度:117~123℃,优选116~120℃;

[0032]

第四区温度:122~128℃,优选124~126℃;

[0033]

第五区温度:132~138℃,优选134~136℃;

[0034]

第六区温度:137~143℃,优选139~142℃;

[0035]

第七区温度:142~148℃,优选144~147℃;

[0036]

第八区温度:147~153℃,优选148~151℃。

[0037]

本发明的目的之三在于提供如上述所述的耐热变形的聚氯乙烯电缆料用于制成在高温80~100℃下使用的电线电缆的用途。

[0038]

与现有技术相比,本发明的有益效果为:

[0039]

本发明的一种耐热变形的聚乙烯电缆料,在满足gb/t8815~2008中聚氯乙烯的所有要求基础上,热变形性能得到有效改善。本发明的耐热变形的聚乙烯电缆料的热变形数值在10%以内,可以有效改善电线电缆收缩、露铜的情况,延长聚氯乙烯电线电缆使用寿命,保证输电线路安全。

具体实施方式

[0040]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0041]

在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

[0042]

当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

[0043]

本申请实施例中,所述重质碳酸钙过孔径为1.05μm筛的筛余物量≤50%;以干基计,碳酸钙含量>96%;

[0044]

本实施例中,所述钙锌复合稳定剂的密度为1.110g/cm3,加热减量为2.0%;

[0045]

本实施例中,所述煅烧陶土的细度过1250目网筛的筛余量小于5%,所述煅烧陶土d

50

粒径≤1.0um。

[0046]

实施例1

[0047]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0048][0049][0050]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:3。

[0051]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1300,具体选自宁波台塑s-70。

[0052]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.14g/cm3,数均分子量为80000,其制备方法包括如下步骤:按100重量份计,在60重量份的聚丁二烯胶乳存在下,通过40重量份的单体混合物聚合而制得的接枝共聚物;其中,按100重量份计,单体混合物包括:55重量份的α-甲基苯乙烯、25重量份的苯乙烯、20重量份的丙烯腈组分。

[0053]

本实施例中,所述聚酯型tpu的邵氏硬度为87a,密度为1.12g/cm3,具体选自巴斯夫tpu1185a。

[0054]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入捏合机中加热进行高速搅拌,捏合机温度控制在80℃,捏合时间为8分钟,转速为500r/min;将搅拌均匀的原料直接装入双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为114~116℃、119~121℃、119~121℃、124~126℃、134~136℃、139~141℃、144~146℃、149~151℃,烘干,即得电缆料。

[0055]

实施例2

[0056]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0057][0058][0059]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为3:1。

[0060]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1250~1350。

[0061]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.12g/cm3,数均分子量为40000,其制备方法包括如下步骤:按100重量份计,在70重量份的聚丁二烯胶乳存在下,通过30重量份的单体混合物聚合而制得的接枝共聚物;其中,单体混合物按100重量份计:35重量份的α-甲基苯乙烯、40重量份的苯乙烯、25重量份的丙烯腈组分。

[0062]

本实施例中,所述聚酯型tpu的邵氏硬度为82a,密度为1.14g/cm3。

[0063]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入高速捏合机中加热进行高速搅拌,高速捏合机温度控制在100℃,捏合时间为9分钟,转速为600r/min;将搅拌均匀的原料直接装入双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为111~113℃、116~118℃、116~118℃、121~123℃、131~133℃、136~138℃、141~143℃、146~148℃,烘干,即得电缆料。

[0064]

实施例3

[0065]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0066][0067]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:1。

[0068]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1250~1350。

[0069]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.14g/cm3,数均分子量为60000,其制备方法包括如下步骤:按100重量份计,在50重量份的聚丁二烯胶乳存在下,通过50重量份的单体混合物聚合而制得的接枝共聚物;其中,按100重量份计:60重量份的α-甲基苯乙烯、30重量份的苯乙烯、10重量份的丙烯腈组分。

[0070]

本实施例中,所述聚酯型tpu的邵氏硬度为92a,密度为1.13g/cm3。

[0071]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入高速捏合机中加热进行高速搅拌,高速捏合机温度控制在110℃,捏合时间为10分钟,转速为550r/min;将搅拌均匀的原料直接进入往双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为113~115℃、117~119℃、117~119℃、124~126℃、131~133℃、136~138℃、141~143℃、146~148℃,烘干,即得电缆料。

[0072]

实施例4

[0073]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0074][0075]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:2。

[0076]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1250~1350;

[0077]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.14g/cm3,数均分子量为50000,其制备方法包括如下步骤:按100重量份计,在10重量份的聚丁二烯胶乳存在下,通过90重量份的单体混合物聚合而制得的接枝共聚物;其中,按100重量份计:50重量份的α-甲基苯乙烯、25重量份的苯乙烯、20重量份的丙烯腈组分;

[0078]

本实施例中,所述聚酯型tpu的邵氏硬度为85a,密度为1.12g/cm3。

[0079]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入高速捏合机中加热进行高速搅拌,高速捏合机温度控制在110℃,捏合时间为12分钟,转速为650r/min;将搅拌均匀的原料直接进入往双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为117~119℃、122~124℃、122~124℃、127~129℃、137~139℃、142~144℃、147~149℃、152~154℃,烘干,即得电缆料。

[0080]

实施例5

[0081]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0082][0083]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为2:1。

[0084]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1250~1350。

[0085]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.14g/cm3,数均分子量为90000,其制备方法包括如下步骤:按100重量份计,在40重量份的聚丁二烯胶乳存在下,通过60重量份的单体混合物聚合而制得的接枝共聚物;其中,按100重量份计:55重量份的α-甲基苯乙烯、25重量份的苯乙烯、20重量份的丙烯腈组分。

[0086]

本实施例中,所述聚酯型tpu的邵氏硬度为90a,密度为1.14g/cm3。

[0087]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入高速捏合机中加热进行高速搅拌,高速捏合机温度控制在110℃,捏合时间为10分钟,转速为700r/min;将搅拌均匀的原料直接进入往双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为116~117℃、119~121℃、119~121℃、125~127℃、135~137℃、140~142℃、146~148℃、149~151℃,烘干,即得电缆料。

[0088]

实施例6

[0089]

本实施例电缆料配方中,各原料组分名称及各组分重量份数如下:

[0090][0091][0092]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1.5:1。

[0093]

本实施例中,所述聚氯乙烯树脂的平均聚合度为1250~1350。

[0094]

本实施例中,所述聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物的密度为1.14g/cm3,数均分子量为75000,其制备方法包括如下步骤:按100重量份计,在60重量份的聚丁二烯胶乳存在下,通过40重量份的单体混合物聚合而制得的接枝共聚物;其中,按100重量份计:60重量份的α-甲基苯乙烯、15重量份的苯乙烯、25重量份的丙烯腈组分。

[0095]

本实施例中,所述聚酯型tpu的邵氏硬度为90a,密度为1.12g/cm3。

[0096]

本实施例中,耐热变形的氯乙烯电缆料的制备方法如下:将各原料组分按照所述配比准确称量,并依次置入高速捏合机中加热进行高速搅拌,高速捏合机温度控制在110℃,捏合时间为12分钟,转速为600r/min;将搅拌均匀的原料直接进入往双螺杆挤出机进行造粒,挤出机分为8个加热区,每区加热温度为116~118℃、119~121℃、119~121℃、125~127℃、135~137℃、141~143℃、146~148℃、149~152℃,烘干,即得电缆料。

[0097]

对比例1

[0098]

电缆料配方中,各组分名称及各组分重量份数如下:

[0099][0100]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:1。

[0101]

按照上述相同方法,添加热改性剂聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物,但不添加热改性剂聚酯型tpu,制备聚乙烯电缆料,作为对比例1。混合及挤出

造粒等工艺同实施例1。

[0102]

对比例2

[0103]

电缆料配方中,各组分名称及各组分重量份数如下:

[0104][0105]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:1。

[0106]

按照上述相同方法,添加热改性剂聚酯型tpu,但不添加热改性剂聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物,制备聚乙烯电缆料,作为对比例2。混合及挤出造粒等工艺同实施例1。

[0107]

对比例3

[0108]

电缆料配方中,各组分名称及各组分重量份数如下:

[0109][0110]

其中润滑剂中硬脂酸甘油酯和氧化聚乙烯蜡的重量比为1:1。

[0111]

按照上述相同方法,不添加热改性剂聚丁二烯胶乳/α-甲基苯乙烯/丙烯腈/苯乙烯接枝共聚物和聚酯型tpu,制备聚乙烯电缆料,作为对比例3。混合及挤出造粒等工艺同实施例1。

[0112]

将按照实施例1-6及对比例1、对比例2和对比例3中配比制得的聚乙烯电缆料分别按照《gb/t8815-2008》标准进行性能测试,所制备的电缆料的相关性能结果见表1。

[0113]

表1耐热变形的聚氯乙烯电缆料性能检测

[0114][0115]

由上述表1中的数据可知,与对比例1、对比例2和对比例3相比较,本发明的耐热变形的聚乙烯电缆料在满足gb/t8815-2008中聚氯乙烯料的所有要求基础上,热变形得到显著的改善,通过本发明制得的聚氯乙烯电缆料的热变形数值在10%以内,比对比例的热变形数值降低了50%以内。热变形性的降低可有效改善电线在高温环境下容易出现收缩、露铜的问题,延长聚氯乙烯电线电缆使用寿命,保证输电线路安全。实验也证实了,本发明的聚氯乙烯电缆料在80~100℃下的高温环境是可以长期使用的。

[0116]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让