一种用于去除蔗糖淀粉及酸性絮凝物的装置的制作方法

2021-02-02 05:02:54|

2021-02-02 05:02:54| 323|

323| 起点商标网

起点商标网

[0001]

本实用新型涉及工业制糖设备,具体是制糖一步法和制糖二步法生产工艺中,一种用于去除蔗糖淀粉及酸性絮凝物的装置。

背景技术:

[0002]

在甘蔗生长过程中,淀粉与蔗糖都是作为一种贮备成分存在于甘蔗中,而且淀粉含量与种植地区、气候、甘蔗品种和收割时间有很大关系。淀粉是葡萄糖的高分子缩合物,分子量由数万到数百万。天然的淀粉以颗粒状态存在,不溶于冷水,成悬浮状态,它受热时吸水膨胀,超过一定温度就糊化形成很粘稠的糊状物,糊化后的淀粉是典型的亲水性胶体物质,化学性质很稳定,不能被一般的方法凝聚或沉淀。淀粉对甘蔗制糖工艺的危害很大,研究表明蔗汁中的淀粉受热溶解后形成黏稠糊状物,会使得糖汁粘度增大、影响其过滤性能、降低沉降效率,进一步还会阻碍蔗糖结晶、增加煮糖时间、增加产品色值及废蜜产量,从而造成蔗糖损失并影响糖品的质量。另外,白砂糖中淀粉的含量过高还会增加下游产品的混浊度,产生酸性絮凝物,影响产品品质,使糖产品无法进入饮料、制药等高端食品领域。

[0003]

甘蔗在采收过程中不可避免地会夹带很多的蔗梢、蔗叶,特别是机械化采收甘蔗后,甘蔗中蔗梢、蔗叶的含量更大,而淀粉主要集中于蔗梢、蔗叶中,蔗汁中的淀粉含量会大大增加,若不去除将对甘蔗制糖工艺及所得糖品产生不利影响。目前在制糖生产中,要去除淀粉含量,通常是加入a-葡聚糖酶、果胶酶和淀粉酶等制糖工业复合酶澄清剂,受生产运行不均衡等影响,去除率不高,也无法完全去除,且费用高,增加生产成本及操作维护等费用;且残留的淀粉酶会对下游产品产生一定的影响,使下游产品中的淀粉含量改变,从而影响下游产品性质的稳定性,比如影响酸奶或淀粉布丁产品的粘稠度。因此,在甘蔗制糖工业中应用淀粉酶时,不仅要保证淀粉去除率,还要关注糖品中淀粉酶的残留问题,额外添加淀粉酶并不是非常理想的去除淀粉方式。

[0004]

若制糖生产中不需加入复合酶澄清剂,不因淀粉酶造成的残留问题,影响糖品质量,而是通过澄清容器就能有效去除淀粉,降低蔗糖中的淀粉含量,减少淀粉对甘蔗制糖工艺及所得糖品的不利影响,且投资少,又不增加生产成本,是制糖行业目前及未来制糖业机械化进程迫切需要的设备。

技术实现要素:

[0005]

本实用新型的目的是针对现有技术中存在的不足,而提供一种用于去除蔗糖淀粉及酸性絮凝物的装置。这种装置在制糖一步法或制糖二步法中,可去除蔗糖中的淀粉含量,减少淀粉及酸性絮凝物对甘蔗制糖工艺及所得糖品的不利影响,避免酸碱反应滞后造成蒸发罐和煮糖罐中形成积垢。

[0006]

实现本实用新型目的的技术方案是:

[0007]

一种用于去除蔗糖淀粉及酸性絮凝物的装置,包括淀粉去除罐,淀粉去除罐上端部外壁上设有溢流管和进口管,溢流管与淀粉去除罐筒体连通,进口管与淀粉去除罐内设

有的一组顺序连接的缓冲箱连通,淀粉去除罐内设有环形溢流槽,缓冲箱出口与环形溢流槽连通,淀粉去除罐内设有带第一减速电机的刮渣刮泡装置,第一减速电机位于淀粉去除罐外壁上,淀粉去除罐上端头部外壁上设有与淀粉去除罐连通的第一排气管和一组第一人孔,淀粉去除罐底部设有与淀粉去除罐连通的外泄管和一组第一排污管,淀粉去除罐内设有两端端头分别穿出淀粉去除罐的出汁槽,出汁槽穿出淀粉去除罐的一端设有与出汁槽连通的第一出汁管,另一端与外泄管连通,刮渣刮泡装置中的刮渣用于刮搅环形溢流槽内的沉渣,避免沉渣堆积在槽内;刮渣刮泡装置中的刮泡用于刮动淀粉去除罐内混合蔗汁表面的浮渣和泡沫,通过出汁槽排出浮渣和泡沫,第一人孔用于检查淀粉去除罐罐内情况。

[0008]

所述淀粉去除罐罐身呈圆筒状,上端向外呈锥形状或平面,下端向外呈锥形状或平底,且锥形状斜度为10

°

~45

°

。

[0009]

所述外泄管与出汁槽的连接部设有圆筒形控制阀,通过圆筒控制阀,调节出汁量。

[0010]

本技术方案装置在制糖一步法中,所述第一出汁管和溢流管的输出端伸入混合汁箱内。

[0011]

本技术方案装置在制糖二步法中,所述第一出汁管的输出端与石灰混合罐的下端部连通,出汁槽与第一出汁管连接的端部设有石灰或糖化钙加入管,其余结构同制糖一步法。

[0012]

所述石灰混合罐上端部外壁设有与石灰混合罐内连通的第二出汁管,石灰混合罐上端头部外壁上设有与石灰混合罐内连通的第二排气管和第二人孔,石灰混合罐内设有带第二减速电机的搅拌器,第二减速电机位于石灰混合罐外壁上,第二出汁管与溢流管的输出端伸入主灰箱内。

[0013]

所述石灰混合罐底部设有第二排污管。

[0014]

所述淀粉去除罐的直径为3000mm~8000mm,高度为3000mm~12000mm。

[0015]

所述第二排气管与第一排气管规格相同,第一排气管的直径≥100mm,长度为1000mm~4000mm,第一出汁管的直径为100mm~600mm,溢流管的直径≥

ø

200mm。

[0016]

所述外泄管的直径为100mm~800mm,圆筒形控制阀直径≥

ø

100mm,高100mm~800mm。

[0017]

所述缓冲箱的容量≥0.5m3。

[0018]

环形溢流槽宽≥100mm、高≥100mm,出汁槽宽≥100mm、高≥100mm,且出汁槽与外泄管连接的端部向与第一出汁管连接的端部倾斜,倾斜角度为0~45

°

。

[0019]

所述石灰混合罐罐身呈圆筒状,直径为1000mm~6000mm,高度为1000mm~12000mm,上端向外呈锥形状或平面,下端向外呈锥形状或平底,且锥形状斜度为10

°

~45

°

。

[0020]

所述第二出汁管的直径为50mm~600mm。

[0021]

所述排污管的直径为20mm~500mm。

[0022]

本技术方案中装置的材料为碳钢或不锈钢。

[0023]

制糖一步法的工艺流程中,本技术方案的淀粉去除罐装配在混合汁一次加热后混汁箱前,本技术方案的装置可高效去除淀粉含量,提高澄清工艺效果,减少酸碱反应滞后在蒸发罐和煮糖罐中形成积垢。

[0024]

制糖二步法的原糖生产工艺流程中,本技术方案的淀粉去除罐和石灰混合罐装配在混合汁一次加热后主灰箱前,中和主灰(石灰乳)在本技术方案的装置中加入,本技术方案的装置除了具有高效去除淀粉含量的功能处,还能使加入的石灰乳与预灰蔗汁混合更均

匀,通过液位控制混合流量,保证石灰乳与预灰蔗汁具有充分的反应时间,确保工艺指标ph值均衡、稳定,使蔗汁反应更充分、更完全,提高澄清工艺效果和泥汁的过滤性能,减少酸碱反应滞后在蒸发罐和煮糖罐中形成积垢。

[0025]

这种装置可去除蔗糖中的淀粉含量,减少淀粉及酸性絮凝物对甘蔗制糖工艺及所得糖品的不利影响,避免酸碱反应滞后造成蒸发罐和煮糖罐中形成积垢。

附图说明

[0026]

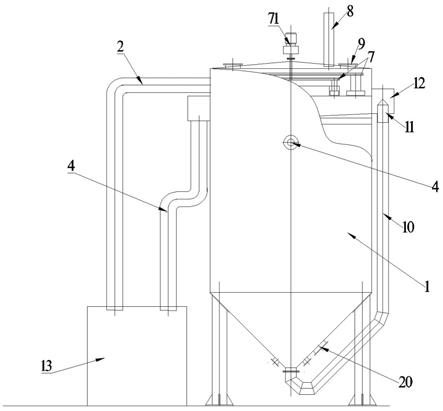

图1为实施例在制糖一步法中的结构示意图;

[0027]

图2为图1的俯视图;

[0028]

图3为实施例在制糖二步法中的结构示意图;

[0029]

图4为图3的俯视图;

[0030]

图5为制糖一步法的工艺流程示意图;

[0031]

图6为制糖二步法的工艺流程示意图。

[0032]

图中,1.淀粉去除罐 2.溢流管 3.第一出汁管 4.进口管 5.缓冲箱 6.环形溢流槽7.刮渣刮泡装置 71.第一减速电机 8.第一排气管 9.第一人孔 10.外泄管 11.圆筒控制阀 12.出汁槽13.混合汁箱 14.石灰混合罐 15.石灰或糖化钙加入管 16.第二出汁管 17.第二人孔 18.搅拌器 181.第二减速电机 19.主灰箱 20.第一排污管 21.第二排污管 22.第二排气管。

具体实施方式

[0033]

下面结合附图及具体实施例对本实用新型作进一步的详细描述,但不是对本实用新型的限定。

[0034]

实施例:

[0035]

一种用于去除蔗糖淀粉及酸性絮凝物的装置,包括淀粉去除罐1,淀粉去除罐1上端部外壁上设有溢流管2和进口管4,溢流管2与淀粉去除罐2筒体连通,进口管4与淀粉去除罐1内设有的一组顺序连接的缓冲箱5连通,淀粉去除罐1内设有环形溢流槽6,缓冲箱5出口与环形溢流槽6连通,淀粉去除罐1内设有带第一减速电机71的刮渣刮泡装置7,第一减速电机71位于淀粉去除罐1外壁上,淀粉去除罐1上端头部外壁上设有与淀粉去除罐1连通的第一排气管8和一组第一人孔9,淀粉去除罐1底部设有与淀粉去除罐1连通的外泄管10和一组第一排污管20,淀粉去除罐1内设有两端端头分别穿出淀粉去除罐1的出汁槽12,出汁槽12穿出淀粉去除罐1的一端设有与出汁槽12连通的第一出汁管3,另一端与外泄管10连通,刮渣刮泡装置7中的刮渣用于刮搅环形溢流槽6内的沉渣,避免沉渣堆积在环形溢流槽6内;刮渣刮泡装置7中的刮泡用于刮动淀粉去除罐1内混合蔗汁表面的浮渣和泡沫,并通过出汁槽12经第一出汁管3排出浮渣和泡沫。

[0036]

所述淀粉去除罐1罐身呈圆筒状,上端向外呈锥形状或平面,下端向外呈锥形状或平底,且锥形状斜度为10

°

~45

°

,本例淀粉去除罐1上端锥形状的角度为15

°

,下端向外呈锥形状,锥形状斜度为45

°

。

[0037]

所述外泄管10与出汁槽12的连接部设有圆筒控制阀11,并通过圆筒控制阀11调节出汁量。

[0038]

本例装置在制糖一步法中,所述第一出汁管3和溢流管2的输出端伸入混合汁箱13内。

[0039]

本例装置在制糖二步法中,所述第一出汁管3的输出端与石灰混合罐14的下端部连通,出汁槽11与第一出汁管3连接的端部设有石灰或糖化钙加入管15,其余结构同制糖一步法。

[0040]

所述石灰混合罐14上端部外壁设有与石灰混合罐14内连通的第二出汁管16,石灰混合罐14上端头部外壁上设有与石灰混合罐14内连通的第二排气管22和第二人孔17,石灰混合罐14内设有带第二减速电机181的搅拌器18,第二减速电机181位于石灰混合罐14外壁上,第二出汁管16与溢流管2的输出端伸入主灰箱19内。

[0041]

所述石灰混合罐14底部设有第二排污管21。

[0042]

所述淀粉去除罐1的直径为3000mm~8000mm,高度为3000mm~12000mm,本例淀粉去除罐1的直径为6500mm,高度为9000mm。

[0043]

所述第二排气管22与第一排气管8规格相同,第一排气管8的直径≥100mm,长度为1000mm~4000mm,本例第一排气管8的直径为400mm,长度为2000mm,第一出汁管3的直径为100mm~600mm,溢流管2的直径≥

ø

200mm,本例第一出汁管3的直径为600mm,溢流管2的直径为650mm。

[0044]

所述外泄管10的直径为100mm~800mm,本例外泄管10的直径为500mm,圆筒控制阀11直径≥

ø

100mm,高100~800mm,本例圆筒控制阀11直径为480mm,高700mm。

[0045]

所述缓冲箱5的容量≥0.5m3,本例缓冲箱5的容量为1.9 m3。

[0046]

环形溢流槽6宽≥100mm、高≥100mm,本例环形溢流槽6宽为400mm、高为400mm,出汁槽12宽≥100mm、高≥100mm,本例出汁槽12宽为750mm、高为1000mm,且出汁槽12与外泄管10连通的端部向与第一出汁管3连通的端部倾斜,倾斜角度为0~45

°

,本例为15

°

。

[0047]

所述石灰混合罐14罐身呈圆筒状,直径为1000mm~6000mm,高度为1000mm~12000mm,上端向外呈锥形状或平面,下端向外呈锥形状或平底,且锥形状斜度为10

°

~45

°

本例石灰混合罐14的直径为2500mm,高度为5000mm,上端向外呈锥形状的斜度为15

°

,下端为平底。

[0048]

所述第二出汁管16的直径为50mm~600mm,本例第二出汁管16的直径为600mm。

[0049]

所述第二排污管21的直径为20mm~500mm,本例第二排污管21的直径为150mm。

[0050]

本例装置的材料为碳钢或不锈钢。

[0051]

制糖一步法的工艺流程中,本例装置的淀粉去除罐1装配在混合汁一次加热后混合汁箱13前,本例装置可高效去除淀粉含量,提高澄清工艺效果,减少酸碱反应滞后在蒸发罐和煮糖罐中形成积垢,制糖一步法的工艺流程如图5所示。

[0052]

制糖二步法的原糖生产工艺流程中,本例装置的淀粉去除罐1和石灰混合罐14装配在混合汁一次加热后主灰箱19前,中和主灰(石灰乳)在本例装置中加入,本例装置除了具有高效去除淀粉含量的功能处,还能使加入的石灰乳与预灰蔗汁混合更均匀,通过液位控制混合流量,保证石灰乳与预灰蔗汁具有充分的反应时间,确保工艺指标ph值均衡、稳定,使蔗汁反应更充分、更完全,提高澄清工艺效果和泥汁的过滤性能,减少酸碱反应滞后在蒸发罐和煮糖罐中形成积垢,制糖二步法的工艺流程如图6所示。

[0053]

根据日榨量的不同,本例装置的容量也不同,淀粉去除罐1均按榨量、甘蔗生长区

域、淀粉含量等进行设计,容量约为每小时榨蔗量的50%~70%;石灰混合罐14均控榨量及石灰乳或糖化钙中的有效氧化钙含量等进行设计,约为每小时榨蔗量的3%左右。淀粉去除罐1主体为圆筒体,底部呈锥形,使蔗汁在“激流、湍流、平流”等动静相结合状态下,淀粉酶激活,降解淀粉更完全。石灰混合罐14主体为圆筒体,下部可平底或锥底,内设搅拌器18,使蔗汁与石灰混合更充分,反应更完全,ph值更稳定,波动峰值更小,减少因加灰不均或反应不全,造成的石灰滞后反应。

[0054]

下面以制糖二步法作进一步说明:

[0055]

制糖二步法工作步骤:

[0056]

第一步:混合,压榨提汁预灰、加磷后,经一次加热的混合汁在输送泵的压力作用下通过进口管4进入缓冲箱5,激流泄压为平流,使混合汁得到充分的混合后,再进入环形溢流槽6,混合汁从上部缓慢流入淀粉去除罐1底部;

[0057]

第二步:反应降解,均布流入淀粉去除罐1的混合汁,从环形溢流槽6缓慢流入到淀粉去除罐1底部,经反应、降解、分离等停留30分钟,使淀粉酶激活,降解淀粉;

[0058]

第三步:加灰,从淀粉去除罐1罐底部外泄管10流出的混合汁经圆筒控制阀11调节进入出汁槽12,并在出汁槽12内通过石灰或糖化钙加入管15加入石灰或糖化钙,石灰或糖化钙的ph值为7.6-8.4,再流入石灰混合罐14;

[0059]

第四步:完全反应,石灰与混合汁从石灰混合罐14下部进入石灰混合罐14内,在罐内充分混合和完全反应,达到工艺指标要求,再次降解淀粉,同时,减少加灰不均或反应不全,造成的石灰滞后反应;

[0060]

第五步:经石灰混合罐14充分混合和完全反应的蔗汁,从第二出汁管16流出进入主灰箱19。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让