一种阻燃型石墨可发性聚合苯乙烯树脂的制备装置的制作方法

2021-02-02 05:02:50|

2021-02-02 05:02:50| 388|

388| 起点商标网

起点商标网

[0001]

本实用新型涉及一种苯乙烯树脂的制备装置,具体涉及一种阻燃型石墨可发性聚合苯乙烯树脂的制备装置,以及该树脂的制备方法。

背景技术:

[0002]

普通聚苯乙烯树脂属无定形高分子聚合物,是能自由着色无毒无臭,无色的透明颗粒,似玻璃状脆性材料,其制品具有极高的透明度,透光率可达90%以上,电绝缘性能好,加工流动性好,刚性好及耐化学腐蚀性好等。普通聚苯乙烯的不足之处在于性脆,冲击强度低,易出现应力开裂,耐热性差及不耐沸水等。

[0003]

因此,需要制备具有多种特性的聚苯乙烯树脂,以满足不同领域的材料需求,提高聚苯乙烯产品的性能,使聚苯乙烯树脂能够应用到更多的领域,并且达到较高的使用性能。

技术实现要素:

[0004]

本实用新型所要解决的技术问题就在于克服聚苯乙烯树脂现有技术的缺陷,提供一种阻燃型石墨可发性聚合苯乙烯树脂的制备装置:采用本体预聚合+悬浮聚合工艺技术,将苯乙烯和石墨在引发剂和低温稳定条件下本体聚合一段时间,然后再通过悬浮聚合得到可发性聚合ps树脂,产品中添加了阻燃剂,石墨粉和阻燃剂能够起到极佳的阻燃性能,使得最终的ps树脂具有极佳的阻燃性,确保该ps树脂制备的各种产品具有极佳的阻燃性,能够满足保温板等产品的材料要求;同时,本实用新型对传统的本体法聚合工艺进行改造,具有原料利用率高,降低产品的导热系数,降低了能源消耗,产品质量稳定的优点,极大的提高了反应效率和转化率,提高了原料利用率,减小了生产成本,具有极佳的生产效益和推广意义。

[0005]

为了实现上述目的,本实用新型采用如下技术方案:

[0006]

本实用新型首先提供一种阻燃型石墨可发性聚合苯乙烯树脂的制备装置,包括预聚合釜、母液釜、悬浮聚合釜和离心干燥机,其特征在于:

[0007]

所述的预聚合釜,顶部设有进料口i、进料口ii,底部设有出料口i,其中:进料口i与能够提供苯乙烯的装置相连接;进料口ii与能够提供助剂a和添加剂的装置相连接;出料口i与悬浮聚合釜相连接;

[0008]

所述的母液釜,顶部设有进料口iii、进料口iv、进料口v,底部设有出料口ii,其中:进料口iii与能够提供脱盐水的装置相连接;进料口iv与能够提供分散剂、发泡剂和助剂b的装置相连接;进料口v与离心干燥机相连接;出料口ii与悬浮聚合釜相连接;

[0009]

所述的悬浮聚合釜,顶部设有进料口vi、进料口vii,底部设有出料口iii,其中:进料口vi与预聚合釜的出料口i相连接;进料口vii与母液釜的出料口ii相连接;出料口iii与离心干燥机相连接;

[0010]

所述的离心干燥机,设有进料口viii、出料口iv和出料口v,其中:进料口viii与悬浮聚合釜的出料口iii相连接;出料口iv与母液釜的进料口v相连接;出料口v与聚苯乙烯树

脂收集装置相连接。

[0011]

上述技术方案中,所述的预聚合釜、悬浮聚合釜、离心干燥机均为现有技术存在的设备或者市售设备。

[0012]

本实用新型还提供一种阻燃型石墨可发性聚合苯乙烯树脂的制备方法,包括以下步骤:

[0013]

(1)预聚合:苯乙烯经进料口i进入到预聚合釜中,助剂a和添加剂经进料口ii进入到预聚合釜中;苯乙烯、助剂a和添加剂在预聚合釜中混合,苯乙烯在助剂a作用下进行本体自聚反应,得到初级反应产物;初级产物包括自聚反应生成的苯乙烯预聚体以及剩余的原料,初级产物在预聚合釜的压力作用下全部进入到悬浮聚合釜中;

[0014]

(2)打散成油滴:脱盐水经进料口iii进入到母液釜中,分散剂经进料口iv进入到母液釜中,二者混合形成分散剂母液后依次流经出料口ii、进料口vii后进入到悬浮聚合釜中,装置初次投运时投加分散剂母液,生产一段时间后母液釜中得到回收母液,使用回收母液代替分散剂母液;步骤(1)中生成的初级反应产物依次流经出料口i、进料口vi后也进入到悬浮聚合釜分散剂母液的水中,利用机械搅拌将初级产物中的苯乙烯预聚体打散成油滴,分散剂在油滴表面形成保护膜防治油滴相互粘合在一起;

[0015]

(3)悬浮聚合:发泡剂和助剂b经进料口iv进入到母液釜中,再依次流经出料口ii、进料口vii后进入到悬浮聚合釜中,步骤(2)中形成的油滴在分散剂包裹下、在助剂b的作用下继续进行本体自聚反应,得到终级产物;终级产物包括自聚反应生成的聚苯乙烯颗粒以及剩余的原料;

[0016]

(4)离心干燥:步骤(3)中生成的终级产物流经出料口iii、进料口viii后进入到离心干燥机中进行分离,得到聚苯乙烯颗粒和分散剂回收母液,分散剂回收母液经出料口iv、进料口v返回到母液釜中代替分散剂母液循环使用,聚苯乙烯颗粒通过出料口v排出后采收。

[0017]

上述技术方案中,步骤(1)中,所述的苯乙烯,为符合gb/t3915-2011的工业用苯乙烯。

[0018]

上述技术方案中,步骤(1)中,所述的助剂a为苯乙烯发生自聚反应的引发剂,优选为过氧化十二酰、过氧化二异丙苯混合后形成的混合型引发剂,过氧化十二酰、过氧化二异丙苯的重量比为1~3:1。

[0019]

上述技术方案中,步骤(1)中,所述的添加剂为阻燃剂混合物,优选为石墨粉、滑石粉、六溴环十二烷混合后得到混合物,石墨粉、滑石粉、六溴环十二烷的重量比为8~10:1:1~2。

[0020]

上述技术方案中,所述的石墨粉,粒度为1500-3000目;所述的滑石粉,粒度为1500-3000目。

[0021]

上述技术方案中,步骤(1)中,所述的苯乙烯、助剂a、添加剂的重量比为100:1:10~12。

[0022]

上述技术方案中,步骤(1)中,苯乙烯进行本体自聚反应,反应温度为80~85℃,反应压力0~0.3mpag。

[0023]

上述技术方案中,步骤(1)中,所述的预聚合结束的标志为:苯乙烯预聚体粘度达到20~30cp。

[0024]

上述技术方案中,步骤(2)中,所述的分散剂为有机分散剂形成的混合分散剂,优选为醇解度为88%的聚乙烯醇、羟甲基纤维素混合后形成的混合物,醇解度为88%的聚乙烯醇与羟甲基纤维素的重量比为1:1。

[0025]

上述技术方案中,步骤(2)中,所述的脱盐水和分散剂的重量比为100:0.2。

[0026]

上述技术方案中,步骤(2)中,装置初次投运时投加分散剂母液,所述的分散剂母液中的分散剂与步骤(1)中生成的苯乙烯预聚体的重量比为450~500:1。

[0027]

上述技术方案中,步骤(2)中,利用机械搅拌将苯乙烯预聚体打散成直径为0.01~5mm的油滴。

[0028]

上述技术方案中,步骤(3)中,所述的发泡剂为戊烷,与步骤(1)中生成的苯乙烯预聚体的重量比为1~8:100。

[0029]

上述技术方案中,步骤(3)中,所述的助剂b为苯乙烯发生自聚反应的引发剂,优选为过氧化十二酰、过氧化二异丙苯混合后形成的混合型引发剂,过氧化十二酰、过氧化二异丙苯的重量比为1~2:1。

[0030]

上述技术方案中,步骤(3)中,所述的助剂b,与步骤(1)中生成的苯乙烯预聚体的重量比为0.3:100。

[0031]

上述技术方案中,步骤(3)中,悬浮聚合反应的温度为50~90℃,压力0~0.3mpag。

[0032]

上述技术方案中,步骤(3)中,悬浮聚合反应的时间约为5个小时。

[0033]

上述技术方案中,步骤(4)中,离心干燥的条件为:温度60-70℃、压力:常压、离心速度2500~3000r/min、离心时间3~5分钟。

[0034]

本实用新型技术方案的优点在于:

[0035]

(1)可制备的从微米至毫米间任一粒径的可发性苯乙烯颗粒球形树脂,应用于建筑物外墙保温技术领域,可以降低产品的导热系数,提高产品的阻燃性。

[0036]

(2)通过分散剂母液的循环再利用,降低了能源消耗,所以本实用新型具有明显的经济效益和环保优势。

附图说明

[0037]

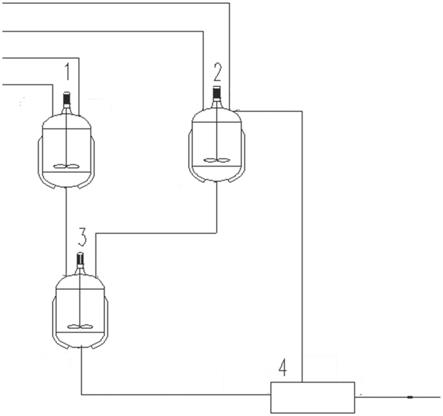

图1:本实用新型装置的整体结构示意图;

[0038]

其中:1为预聚合釜,2为母液釜,3为悬浮聚合釜,4为离心干燥机。

具体实施方式

[0039]

以下对本实用新型技术方案的具体实施方式详细描述,但本实用新型并不限于以下描述内容:

[0040]

本实用新型首先提供一种阻燃型石墨可发性聚合苯乙烯树脂的制备装置,包括预聚合釜1、母液釜2、悬浮聚合釜3和离心干燥机4,如图1所示:

[0041]

所述的预聚合釜1,顶部设有进料口i、进料口ii,底部设有出料口i,其中:进料口i与能够提供苯乙烯的装置相连接;进料口ii与能够提供助剂a和添加剂的装置相连接;出料口i与悬浮聚合釜3相连接;

[0042]

所述的母液釜2,顶部设有进料口iii、进料口iv、进料口v,底部设有出料口ii,其中:进料口iii与能够提供脱盐水的装置相连接;进料口iv与能够提供分散剂、发泡剂和助

剂b的装置相连接;进料口v与离心干燥机4相连接;出料口ii与悬浮聚合釜3相连接;

[0043]

所述的悬浮聚合釜3,顶部设有进料口vi、进料口vii,底部设有出料口iii,其中:进料口vi与预聚合釜1的出料口i相连接;进料口vii与母液釜2的出料口ii相连接;出料口iii与离心干燥机4相连接;

[0044]

所述的离心干燥机4,设有进料口viii、出料口iv和出料口v,其中:进料口viii与悬浮聚合釜3的出料口iii相连接;出料口iv与母液釜2的进料口v相连接;出料口v与聚苯乙烯树脂收集装置相连接。

[0045]

本实用新型中,所述的预聚合釜、悬浮聚合釜、离心干燥机均为现有技术存在的设备或者市售设备。

[0046]

本实用新型还提供一种阻燃型石墨可发性聚合苯乙烯树脂的制备方法,包括以下步骤:

[0047]

(1)预聚合:苯乙烯经进料口i进入到预聚合釜1中,助剂a和添加剂经进料口ii进入到预聚合釜中;苯乙烯、助剂a和添加剂在预聚合釜中混合,苯乙烯在助剂a作用下进行本体自聚反应,得到初级反应产物;初级产物包括自聚反应生成的苯乙烯预聚体以及剩余的原料,初级产物在预聚合釜的压力作用下全部进入到悬浮聚合釜3中;

[0048]

(2)打散成油滴:脱盐水经进料口iii进入到母液釜2中,分散剂经进料口iv进入到母液釜2中,二者混合形成分散剂母液后依次流经出料口ii、进料口vii后进入到悬浮聚合釜3中,装置初次投运时投加分散剂母液,生产一段时间后母液釜2中得到回收母液,使用回收母液代替分散剂母液;步骤(1)中生成的初级反应产物依次流经出料口i、进料口vi后也进入到悬浮聚合釜分散剂母液的水中,利用机械搅拌将初级产物中的苯乙烯预聚体打散成油滴,分散剂在油滴表面形成保护膜防治油滴相互粘合在一起;

[0049]

(3)悬浮聚合:发泡剂和助剂b经进料口iv进入到母液釜2中,再依次流经出料口ii、进料口vii后进入到悬浮聚合釜3中,步骤(2)中形成的油滴在分散剂包裹下、在助剂b的作用下继续进行本体自聚反应,得到终级产物;终级产物包括自聚反应生成的聚苯乙烯颗粒以及剩余的原料;

[0050]

(4)离心干燥:步骤(3)中生成的终级产物流经出料口iii、进料口viii后进入到离心干燥机4中进行分离,得到聚苯乙烯颗粒和分散剂回收母液,分散剂回收母液经出料口iv、进料口v返回到母液釜2中代替分散剂母液循环使用,聚苯乙烯颗粒通过出料口v排出后采收。

[0051]

下面结合具体的实施例对本实用新型进行阐述:

[0052]

实施例1:

[0053]

一种阻燃型石墨可发性聚合苯乙烯树脂的制备方法,包括以下步骤:

[0054]

(1)预聚合:以符合gb/t3915-2011的工业用苯乙烯的合格品作为原料苯乙烯(100份),助剂a为过氧化十二酰(0.75份)、过氧化二异丙苯(0.25份)混合后形成的混合型引发剂,添加剂为石墨粉(10份、粒度为1500-3000目)、滑石粉(1份、粒度为1500-3000目)、六溴环十二烷(1份)混合后得到混合物;苯乙烯、助剂a和添加剂在预聚合釜1中混合,反应温度为85℃,反应压力为0.25mpag,苯乙烯在助剂a作用下进行本体自聚反应生成苯乙烯预聚体,反应时间约2.5小时;苯乙烯预聚体黏度达到约25cp时视为得到合格的初级反应产物;初级反应产物依次流经出料口i、进料口vi进入到悬浮聚合釜3中;

[0055]

(2)打散成油滴:脱盐水(100份)和分散剂(聚乙烯醇0.1份、羟甲基纤维素0.1份)在母液釜2中混合形成分散剂母液后依次流经出料口ii、进料口vii后进入到悬浮聚合釜3中;步骤(1)中生成的初级反应产物依次流经出料口i、进料口vi后也进入到悬浮聚合釜分散剂母液的水中,利用机械搅拌将苯乙烯预聚体打散成直径为0.01~5mm的油滴,分散剂在油滴表面形成保护膜防治油滴相互粘合在一起;

[0056]

(3)悬浮聚合:发泡剂为正戊烷(5份),助剂b为过氧化十二酰(1份)、过氧化二异丙苯(0.5份)混合后形成的混合型引发剂,二者在母液釜(2)中混合后,经出料口ii、进料口vii进入到悬浮聚合釜3中;步骤(2)中形成的油滴在分散剂包裹下、在助剂b的作用下继续进行本体自聚反应,生成聚苯乙烯颗粒;悬浮聚合的反应条件为:反应压力0~0.3mpag,维持反应的温度为:60~70℃,反应1小时后,再升温至75~80℃,反应1.5小时,再升温至80~90℃,反应2.5小时;利用冷却水给悬浮聚合冷却至常温,产物依次流经出料口iii、进料口viii后进入到离心干燥机4中;

[0057]

(4)离心干燥:来自悬浮聚合釜(3)的产物在离心干燥机4中进行分离,分离条件为:温度65℃、压力:常压、离心速度2800r/min、离心时间5分钟;得到聚苯乙烯颗粒和分散剂残液,分散剂残液经出料口iv、进料口v返回到母液釜2中作为分散剂母液循环使用,聚苯乙烯颗粒通过出料口v排出后采收。

[0058]

本实施例中,产品聚苯乙烯颗粒范围粒度(粒径0.5mm~4.50mm)≥99%,电阻率为1020~1022欧

·

厘米。导热系数30℃时0.033w/(m

·

k)),防火性能达到难燃型b1级,保温板燃烧性能达到b1级。

[0059]

实施例2:

[0060]

一种阻燃型石墨可发性聚合苯乙烯树脂的制备方法,包括以下步骤:

[0061]

(1)预聚合:以符合gb/t3915-2011的工业用苯乙烯的合格品作为原料苯乙烯(100份);助剂a为过氧化十二酰(0.5份)、过氧化二异丙苯(0.5份)混合后形成的混合型引发剂;添加剂为石墨粉(8份、粒度为1500-3000目)、滑石粉(1份、粒度为1500-3000目)、六溴环十二烷(1.5份)混合后得到混合物;苯乙烯、助剂a和添加剂在预聚合釜1中混合,反应温度为80℃,反应压力为0.20mpag,苯乙烯在助剂a作用下进行本体自聚反应生成苯乙烯预聚体,反应时间约2.5小时;苯乙烯预聚体黏度达到约25cp时视为得到合格的初级反应产物;初级反应产物依次流经出料口i、进料口vi进入到悬浮聚合釜3中;

[0062]

(2)打散成油滴:脱盐水(100份)和分散剂(聚乙烯醇0.1份、羟甲基纤维素0.1份)在母液釜2中混合形成分散剂母液后依次流经出料口ii、进料口vii后进入到悬浮聚合釜3中;步骤(1)中生成的初级反应产物依次流经出料口i、进料口vi后也进入到悬浮聚合釜分散剂母液的水中,利用机械搅拌将苯乙烯预聚体打散成直径为0.01~5mm的油滴,分散剂在油滴表面形成保护膜防治油滴相互粘合在一起;

[0063]

(3)悬浮聚合:发泡剂为正戊烷(7份),助剂b为过氧化十二酰(0.75份)、过氧化二异丙苯(0.75份)混合后形成的混合型引发剂,二者在母液釜2中混合后,经出料口ii、进料口vii进入到悬浮聚合釜3中;步骤(2)中形成的油滴在分散剂包裹下、在助剂b的作用下继续进行本体自聚反应,生成聚苯乙烯颗粒;悬浮聚合的反应条件为:反应压力0.2mpag,维持反应的温度为:50~60℃,反应1.5小时后,再升温至70~80℃,反应1.5小时,再升温至80~90℃,反应2小时;利用冷却水给悬浮聚合冷却至常温,产物依次流经出料口iii、进料口

viii后进入到离心干燥机4中;

[0064]

(4)离心干燥:来自悬浮聚合釜3的产物在离心干燥机4中进行分离,分离条件为:温度70℃、压力:常压、离心速度3000r/min、离心时间3分钟;得到聚苯乙烯颗粒和分散剂残液,分散剂残液经出料口iv、进料口v返回到母液釜2中作为分散剂母液循环使用,聚苯乙烯颗粒通过出料口v排出后采收。

[0065]

本实施例产品中,产品聚苯乙烯树脂颗粒范围粒度(粒径0.5mm~4.50mm)≥99%,导热系数30℃时0.028w/(m

·

k)),防火性能达到难燃型b1级,保温板燃烧性能达到b1级。

[0066]

上述实例只是为说明本实用新型的技术构思以及技术特点,并不能以此限制本实用新型的保护范围。凡根据本实用新型的实质所做的等效变换或修饰,都应该涵盖在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让