木质素在制备可降解发泡包装材料中的应用的制作方法

2021-02-02 04:02:42|

2021-02-02 04:02:42| 305|

305| 起点商标网

起点商标网

[0001]

本发明涉及包装材料领域,具体涉及木质素在制备可降解发泡包装材料中的应用。

背景技术:

[0002]

随着人类生活的不断发展,环境污染尤其严重,其中,泡沫包装材料会对自然环境造成严重的污染,且传统的发泡材料基底如聚苯乙烯等,其本身性能较差,且属于热固性塑料不易回收。因此,近年来,可降解发泡材料得到了广泛的研究,常用的可降解树脂如聚己内酯pcl、聚乙醇酸pga、聚丁二酸丁二酯pbs、聚丁二酸-己二酸丁二酯pbsa、聚对苯二甲酸-己二酸丁二酯pbat、聚丁二酸/对苯二甲酸丁二醇酯pbst、聚乳酸pla等。虽然可降解发泡材料能够有效解决环境问题,但其价格极高,目前市场上真正能够采用这类可降解发泡材料以替代传统的发泡材料少之又少,因此,急需解决可发泡降解材料价格昂贵的问题。

[0003]

而木质素是公认的可再生生物质资源,广泛存在于几乎所有的植物类生物质材料中,是细胞壁的重要组成部分。现有技术中,木质素主要来源于制浆造纸蒸煮阶段所产生的黑液,而大部分黑液主要被焚烧,为纸浆厂提供能源,造成木质素资源的浪费。随着可持续发展以及绿色化学概念的兴起,木质素转化为高附价值化学品的相关研究受到广泛关注。但是,由于木质素结构复杂、多分散系数大、化学官能团含量较少等特点,工业界仅有总量1%的木质素转化为有价值的工业产品。因此,寻找木质素新的利用途径,将其转化为高附价值化学品或通过材料化技术制备高性能材料已成为国内外研究重点。

[0004]

中国发明申请,申请号为201410494397.4公开了可降解发泡材料及其制备方法,其采用植物纤维与可降解树脂制备可降解发泡包装材料,可有效降低成本,同时能够提高韧性等性能;申请号为201710267423.3公开了一种高倍率全生物降解材料的制备方法,其利用密炼机制备pla和pbat的共混物,同时添加了环氧类扩链剂以及成核剂,通过物理发泡的方式,得到发泡倍率为60~80的聚乳酸发泡材料。但现在技术中,采用植物纤维作为填充剂,由于其结构及极性上与可降解树脂的不匹配性,会极大降低熔体强度,从而影响制品的发泡倍率与产品性能;而不采用填充剂,又会将导致制品成本过高。因此,亟待开发一种成本低,且与可降解树脂相容性好的天然生物质原料。木质素作为自然界中唯一一种具有玻璃化转变温度的热塑性天然芳香高分子,由于其自身结构中含有的大量苯环结构,可通过合适的改性方式转变为天然芳香聚酯。与同为芳香聚酯的pbat或pbst树脂具有良好的相容性。因此,本发明将木质素作用于可降解树脂,以在提高相容性的同时提高树脂的替代量,从而降低成本。

技术实现要素:

[0005]

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供木质素在制备可降解发泡包装材料中的应用。

[0006]

为了解决上述技术问题,本发明公开了木质素在制备可降解发泡包装材料中的应

用。

[0007]

其中,所述的木质素为碱木质素、苏打木质素、有机溶剂木质素和酶解木质素中的任意一种或几种组合,或为对碱木质素、苏打木质素、有机溶剂木质素和酶解木质素中的任意一种木质素进行改性的制备得到的改性木质素;其中,所述的改性为酰化、酯化、醚化、环氧化、酚化、烷基化、脱甲基化、胺化、硫化以及不饱和官能团化中的任意一种或几种组合;优选地,所述的木质素为酯化木质素和酰化木质素中的任意一种或两种组合。

[0008]

其中,所述的木质素的粒径d50为2~10μm。

[0009]

其中,所述的酰化、酯化、醚化、环氧化、酚化、烷基化、脱甲基化、胺化、硫化以及不饱和官能团化的具体的改性方法为现有技术中的,即现有技术所提供的改性方法均适用于本发明申请。

[0010]

优选地,上述的可降解发泡包装材料还包括如下组分:可降解树脂;其中,所述的可降解树脂为聚对苯二甲酸-己二酸丁二酯pbat和聚丁二酸/对苯二甲酸丁二醇酯pbst中的任意一种或两种组合物,与聚乳酸pla的混合物。

[0011]

更进一步优选地,pla,与pbat或pbst中任意一种或几种组合的重量份数比为7:3~5:5。

[0012]

其中,所述的可降解发泡包装材料还包括如下组分:发泡剂;其中,所述的发泡剂为偶氮二甲酰胺、偶氮二碳酸胺、碳酸氢铵、碳酸氢钠(碳酸一氢钠、碳酸二氢钠)、4,4'-氧代双苯磺酰肼obsh、甲苯磺酞氨基脲和尿素中的任意一种或几种组合;优选地,所述的发泡剂为4,4'-氧代双苯磺酰肼obsh。

[0013]

其中,所述的可降解发泡包装材料中各组分的重量份数如下:

[0014]

可降解树脂

ꢀꢀ

100份;

[0015]

木质素

ꢀꢀꢀꢀꢀꢀ

1~100份;

[0016]

发泡剂

ꢀꢀꢀꢀꢀꢀ

5-30份。

[0017]

优选地,所述的可降解树脂与木质素的重量份数比为100份:30~100份;进一步优选为100份:30~60份;更进一步优选为100份:50份。

[0018]

进一步优选地,所述的可降解发泡包装材料还包括相容剂、填充剂和成核剂中的任意一种或几种组合。

[0019]

其中,所述的相容剂为环氧类扩链剂和异氰酸酯类扩链剂中的任意一种或两种组合;其中,所述的环氧类扩链剂优选为巴斯夫扩链剂,型号为adr-4400,或adr-4468;其中,所述的异氰酸酯类扩链剂包括但不限于甲苯二异氰酸酯类扩链剂(tdi)。

[0020]

其中,所述的填充剂为碳酸钙、硫酸钙、淀粉、滑石粉、蒙脱土和木质纤维中的任意一种或几种组合;优选地,所述的碳酸钙和硫酸钙的目数为2000~3000目;所述的木质纤维的目数为600-1500目。

[0021]

其中,所述的成核剂为苯基磷酸锌(tmc-200)和癸二酸二苯基二酰肼(tmc-300)中的任意一种或几种组合。

[0022]

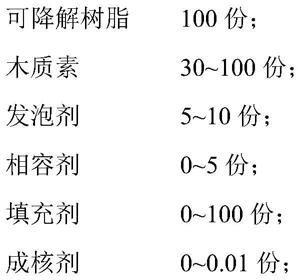

其中,所述的可降解发泡包装材料中各组分的重量份数如下:

[0023][0024]

其中,所述的相容剂、填充剂和成核剂的重量份数不同时为0。

[0025]

进一步优选地,所述的可降解发泡包装材料中各组分的重量份数如下:

[0026][0027]

其中,所述的相容剂、填充剂和成核剂的重量份数不同时为0。

[0028]

上述可降解发泡包装材料的制备方法也在本发明的保护范围之内,包括如下步骤:

[0029]

s1:按照配方比,将干燥的物料混合后于平行双螺杆中,在150~170℃下进行高温剪切,并通过双螺杆的微孔模板进行挤出预发泡;

[0030]

s2:将预发泡后的物料于160-165℃的二次成型设备中,在压力为1

×

105~2

×

105pa下进行发泡,在30-80℃下冷却定型,即得。

[0031]

步骤s1中,所述的双螺杆的微孔模板的孔径为0.1~0.9mm。

[0032]

有益效果:与现有技术相比,本发明具有如下优势:

[0033]

本发明将木质素应用到可降解发泡包装材料中,能够有效替代可降解树脂,从而降低成本;且改性后的酯化木质素能够作用于pbat或pbst等其他的芳香类聚酯,从而进一步提高可降解树脂之间的结合强度,提高材料的性能,也能进一步提高木质素的用量,进一步降低成本。

具体实施方式

[0034]

下面结合具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0035]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。且本发明中,对木质素进行改性均为现有技术,同一类改性,不同的改性方法对其影响不大,以下的酯化、环氧化、酚化以及酰化均是本领域常见的改性方法。

[0036]

以下实施例中,所采用的木质素,包括未改性的木质素以及改性后的木质素,其粒径d50均为3~8μm。

[0037]

以下实施例中所采用的pla为美国natureworks 4032d,pbat为新疆蓝山屯河th801t。

[0038]

实施例1、2,对比例1、2

[0039]

配方:按照重量份数,pla 70份,obsh 20份,环氧类扩链剂adr-4400 3份,pbat与木质素的用量见表1。

[0040]

制备方法如下:

[0041]

s1:按照配方比,将干燥的物料混合后于平行双螺杆中,在155~165℃下进行高温剪切,螺杆转速40rpm左右,并通过双螺杆的微孔模板(孔径为0.6mm)进行挤出预发泡;

[0042]

s2:将预发泡后的物料于160~165℃的二次成型设备(硫化机)中,在压力为1

×

105~2

×

105pa下进行发泡,在30~50℃下冷却定型,即得。

[0043]

对所得发泡材料两个重要的性能即,密度和冲击强度进行检测,检测结果见表1。

[0044]

表1

[0045]

ꢀꢀ

密度g/cm3冲击强度/kj/m2对比例1pbat 30份,木质素0份0.504.51实施例1pbat 30份,碱木质素20份0.344.62实施例2pbat 30份,酯化碱木质素20份0.336.39对比例2pbat 30份,玉米秸秆纤维20份0.445.41

[0046]

从表1中可以看出,本发明采用碱木质素能够有效替代pbat,实施例1采用未改性的碱木质素在替代20份,能够有效降低密度,且冲击强度也与对比例1中保持相当的水平;且实施例2在采用酯化后的碱木质素,能够进一步提高冲击强度,冲击强度达到6.39kj/m2,相比于纯pbat还提高了41.6%。进一步与对比例2中的玉米秸秆纤维相比,实施例2所采用的碱木质素所制得的发泡材料的密度更低,即其发泡倍率更高,且及冲击强度也有一定程度的提升;且本发明还与其他植物纤维相比,本发明所采用的酯化木质素的性能均优于其他植物纤维。

[0047]

实施例3

[0048]

同实施例2,仅将酯化碱木质素分别替换为环氧化碱木质素,酚化碱木质素、酰化碱木质素,其检测结果见表2。

[0049]

表2

[0050] 密度g/cm3冲击强度/kj/m2碱木质素0.344.62酯化碱木质素0.336.39环氧碱化木质素0.334.11酚化碱木质素0.354.71酰化碱木质素0.326.31

[0051]

从表2中可以看出,对木质素进行不同的改性后,其对发泡材料密度影响不大,即发泡倍率没有较大的影响;但对木质素进行不同的改性后对冲击强度具有一定的影响,其中酰化后与酯化后的效果较优,这是由于通过酰化和酯化的改性后,木质素能够具有类似

于pbat的结构,从而增加了木质素与pbat的相容性,从而其冲击强度要优于未改性的木质素以及其他改性后的木质素。

[0052]

实施例4

[0053]

同实施例1,仅将碱木质素分别替换为苏打木质素、有机溶剂木质素和酶解木质素,其密度分别为0.36g/cm3、0.35g/cm3、0.33g/cm3;冲击强度分别为4.3kj/m2、4.1kj/m2、4.5kj/m2,结果表明不同方法预处理后的木质素对发泡倍率以及冲击强度均没有较大的影响。

[0054]

实施例5

[0055]

同实施例1,更改可降解树脂和木质素的用量比,具体见表3。

[0056]

表3

[0057][0058][0059]

从表3中可以看出,对于未改性木质素而言,木质素的添加有利于发泡倍率的提高,但当木质素的用量超过30份后,其密度变化较低。同时,在20份的用量内,木质素的添加也有利于冲击强度的提高,但,当木质素的用量为20份以后,其冲击强度反而下降。

[0060]

实施例6

[0061]

同实施例2,更改可降解树脂和酯化碱木质素的用量比,具体见表4。

[0062]

表4

[0063]

[0064]

从表4中可以看出,酯化木质素的添加有利于发泡倍率的提高,其整体变化趋势与未改性的碱木质素相似。同时,木质素的添加也有利于冲击强度的提高,但,当木质素的用量为50份以后,其冲击强度反而下降,与未改性的木质素相比,通过酯化改性后,能够进一步提高木质素的用量。

[0065]

实施例7

[0066]

同实施例1,改变pla与pbat的用量比,具体见表5。

[0067]

表5

[0068]

plapbat密度g/cm3冲击强度/kj/m270(实施例1)300.344.6260400.384.6050500.424.3740600.474.28

[0069]

从表5中可以看出,随着pla用量的减少,所得发泡材料的密度有所提高,说明pla的用量有利于发泡;同时,随着pbat的用量增加,其冲击强度也能够有所提高。

[0070]

实施例8

[0071]

同实施例1和实施例2,仅分别添加不同的填充物,如表6所示。

[0072]

表6

[0073][0074]

从表6可以看出,在添加填充物的情况下,除碳酸钙会造成密度微量提高,发泡倍率稍微降低外,其冲击性能仍是有一定提升的;且玉米秸秆纤维与酯化碱木质素同时使用的时候,其效果更优于玉米秸秆纤维与未改性的木质素。

[0075]

实施例9

[0076]

配方:pla 60份,pbst 40份,酰化木质素50份,obsh 5份,adr-4468 2份,玉米纤维20份(d50=1mm),tmc-200 0.007份;

[0077]

制备工艺如下:

[0078]

s1:按照配方比,将干燥的物料混合后于平行双螺杆中,在160~170℃下进行高温剪切,螺杆转速45rpm左右,并通过双螺杆的微孔模板(孔径为0.8mm)进行挤出预发泡;

[0079]

s2:将预发泡后的物料于160~165℃的二次成型设备(硫化机)中,在压力为2

×

105pa下进行发泡,在30℃下冷却定型,即得。

[0080]

所得发泡材料的密度为0.31g/cm3,冲击强度为7.87kj/m2。

[0081]

实施例10

[0082]

配方:pla 50份,pbst 50份,酯化木质素50份,obsh 10份,adr-4468 2份,玉米纤维20份(d50=1mm),tmc-200 0.004份;

[0083]

制备工艺如下:

[0084]

s1:按照配方比,将干燥的物料混合后于平行双螺杆中,在160~170℃下进行高温剪切,螺杆转速45rpm左右,并通过双螺杆的微孔模板(孔径为0.6mm)进行挤出预发泡;

[0085]

s2:将预发泡后的物料于160~165℃的二次成型设备(硫化机)中,在压力为2

×

105pa下进行发泡,在30℃下冷却定型,即得。

[0086]

所得发泡材料的密度为0.23g/cm3,冲击强度为6.87kj/m2。

[0087]

对比例3

[0088]

同实施例1,仅将30份pbat替换为30份聚己内酯pcl,所得发泡材料的密度为0.35g/cm3,冲击强度为4.14kj/m2。

[0089]

对比例4:

[0090]

同实施例1,仅将30份pbat替换为30份聚己内酯pcl,并将20份碱木质素替换为20份酯化碱木质素,所得发泡材料的密度为0.35g/cm3,冲击强度为4.10kj/m2。

[0091]

从对比例3和对比例4可以看出,在采用可降解树脂,如pcl的时候,对发泡材料的发泡倍率影响不大,但冲击强度确没有pbat和pbst的好;且即使采用了酯化木质素后,其性能也未得到有效提升。

[0092]

本发明提供了木质素在制备可降解发泡材料中的应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让