可通过热处理来降低介质损耗角正切的含有全芳香族液晶聚酯树脂的树脂成型品和电气电子元件的制作方法

2021-02-02 04:02:20|

2021-02-02 04:02:20| 269|

269| 起点商标网

起点商标网

[0001]

本发明涉及一种可通过热处理来降低介质损耗角正切的含有全芳香族液晶聚酯树脂的树脂成型品,更详细而言,涉及具有特别低的介质损耗角正切的含有全芳香族液晶聚酯树脂的树脂成型品和具备该成型品的电气电子元件。

背景技术:

[0002]

近年来,伴随着通信领域的信息通信量的增加,在电子设备或通信设备等中具有高频带的频率的信号的使用增加,特别是,具有频率为109hz以上的千兆赫(ghz)带的频率的信号的使用盛行。例如,在汽车领域中使用ghz带的高频带。具体而言,以防止汽车的碰撞为目的而搭载的毫米波雷达、准毫米波雷达中,分别使用76~79ghz、24ghz的高频率,预计今后将进一步普及。

[0003]

然而,伴随着所使用的信号的频率变高,可导致信息的错误识别的输出信号的品质降低,即,传输损耗变大。该传输损耗包括:由导体引起的导体损耗、以及由构成电子设备、通信设备中的基板等电气电子元件的绝缘用树脂引起的介电损耗,导体损耗与所使用的频率的0.5次方成正比,介电损耗与频率的1次方成正比,因此在高频带、尤其是ghz带,由该介电损耗所致的影响非常大。另外,介电损耗也与树脂的介质损耗角正切成比例地增大,因此为了防止信息的劣化,需要具有低介质损耗角正切性能的树脂。

[0004]

针对上述课题,专利文献1中,作为在高频带示为低介质损耗角正切的液晶性芳香族聚酯,提出了一种含有来自对羟基苯甲酸或间羟基苯甲酸的构成单元和来自羟基萘甲酸的构成单元中的2种以上的液晶性芳香族聚酯。

[0005]

然而,对构成电气电子元件的树脂要求对成型时的加热的高耐热性,另外,对使用该树脂而制作的膜等树脂成型品要求对使用焊料等的加热加工的高耐热性。因此,例如,专利文献2中提出了通过膜的热处理来调节膜的结晶度或密度,使耐热性提高。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特开2004-250620号公报

[0009]

专利文献2:日本特开2003-292638号公报

技术实现要素:

[0010]

近年来,信息通信量持续迅速增加,使用的信号的频率进一步提高,需要在高频带具有更低介质损耗角正切的树脂。本发明人发现即便使用专利文献1中提出的聚酯树脂,在高频带也不会表现出所要求的足够的低介质损耗角正切。另外,以往,膜的热处理如专利文献2那样是为了提高耐热性的,但本发明人发现通过使树脂满足特定的条件,能够利用热处理使介电性能大幅提高。

[0011]

因此,本发明的目的在于提供一种即便在高频带也具有显著低的介质损耗角正切

和高耐热性的含有全芳香族液晶聚酯树脂的树脂成型品。

[0012]

本发明人为了解决上述课题而进行深入研究,结果发现:对于含有全芳香族液晶聚酯树脂且实施热处理而成的树脂成型品,通过使利用差示扫描量热计所测定的升温过程的第1循环的从结晶相到液晶相的转变温度(以下,称为“熔点”)下的焓变δh1和第2循环的熔点下的焓变δh2满足特定的关系,能够得到具有显著低的介质损耗角正切的树脂成型品。本发明是基于上述见解而完成的。

[0013]

即,根据本发明的一个方式,提供一种树脂成型品,其特征在于,是含有全芳香族液晶聚酯树脂且实施热处理而成的树脂成型品,

[0014]

利用差示扫描量热计所测定的升温工序的第1循环的熔点下的焓变δh1和第2循环的熔点下的焓变δh2满足δh1/δh2≥2.0,

[0015]

测定频率10ghz下的利用spdr法测定的介质损耗角正切为0.85

×

10

-3

以下。

[0016]

本发明的方式中,优选利用差示扫描量热计所测定的升温过程的第1循环的熔点下的焓变δh1为3.5j/g以上。

[0017]

本发明的方式中,优选上述全芳香族液晶聚酯树脂含有3种以上的构成单元。

[0018]

本发明的方式中,优选上述全芳香族液晶聚酯树脂相对于上述全芳香族液晶聚酯树脂整体的构成单元含有10摩尔%以上的来自6-羟基-2-萘甲酸的构成单元(i)。

[0019]

本发明的方式中,优选上述全芳香族液晶聚酯树脂进一步含有来自芳香族二醇化合物的构成单元(ii)和来自芳香族二羧酸的构成单元(iii)。

[0020]

本发明的方式中,上述全芳香族液晶聚酯树脂可以进一步含有来自对羟基苯甲酸的构成单元(iv)。

[0021]

根据本发明的另一方式,提供一种具备上述树脂成型品的电气电子元件。

[0022]

根据本发明,通过使利用差示扫描量热计所测定的升温过程的第1循环的熔点下的焓变δh1和第2循环的熔点下的焓变δh2满足特定的关系,能够实现显著低的介质损耗角正切、而且耐热性优异的含有全芳香族液晶聚酯树脂的树脂成型品。

附图说明

[0023]

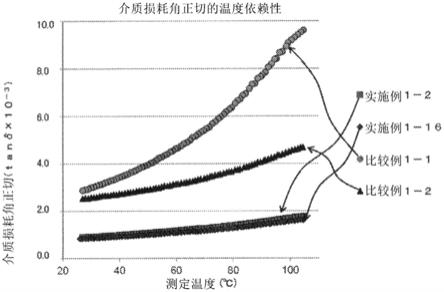

图1是示出全芳香族聚酯树脂的34ghz下的介质损耗角正切的测定结果(30℃~100℃的温度依赖性)的图。

具体实施方式

[0024]

(树脂成型品)

[0025]

本发明的树脂成型品含有下述的全芳香族液晶聚酯树脂,且为实施热处理(退火)而成的。通过对树脂成型品适当地进行热处理,能够提高高分子的结晶度,随之能够使成型品的耐热性提高。结晶度的上升程度可以利用差示扫描量热计(dsc)来评价树脂成型品。例如,升温过程的第1循环的熔点下的焓变δh1表示通过热处理而得到的结晶度的程度。一次熔融后的第2循环的熔点相当于树脂的除去热处理历程的本体状态的相转移现象,因此该点处的相对于焓变δh2的δh1的上升程度δh1/δh2为其成型品的评价部分的结晶度的上升程度的指标。

[0026]

本发明中,通过对树脂成型品进行热处理而将上述δh1/δh2调节到特定的数值范

围内,能够意外地实现即便在高频带也显著低的介质损耗角正切。

[0027]

树脂成型品的利用差示扫描量热计所测定的升温工序的第1循环的熔点下的焓变δh1和第2循环的熔点下的焓变δh2满足δh1/δh2≥2.0,优选满足δh1/δh2≥2.5,更优选满足δh1/δh2≥3.0,进一步优选满足δh1/δh2≥4.0,更进一步优选满足δh1/δh2≥5.0。树脂成型品只要满足δh1/δh2≥2.0,则与热处理前的状态相比,可以说结晶度的上升明显优越,随之能够抑制材料内整体的分子振动,因此介质损耗角正切降低。

[0028]

树脂成型品的利用差示扫描量热计所测定的升温工序的第1循环的熔点下的焓变δh1优选为3.5j/g以上,更优选为4j/g以上,进一步优选为5j/g以上,更进一步优选为7j/g以上,特别优选为8j/g以上。树脂成型品只要δh1为3.5j/g以上,则可以说作为全芳香族液晶聚酯树脂具有绝对值较高的结晶度,能够实现介质损耗角正切的降低。

[0029]

应予说明,本说明书中,差示扫描量热计的测定条件是:将在氮气氛下以升温速度10℃/分钟从30℃升温到360~380℃的过程和以降温速度10℃/分钟从360~380℃降温到30℃的过程作为1个循环,进行2个循环。

[0030]

上述的熔点下的焓变δh1可以通过变更下述详细说明的全芳香族液晶聚酯树脂的制造方法中的聚合反应的聚合条件(温度、时间)、下述详细说明的树脂成型品的制造方法中的成型品的加热处理(退火)的条件来调节。

[0031]

对于树脂成型品的熔点,从实际使用的耐热性的观点考虑,作为下限值,优选为290℃以上,更优选为295℃以上,进一步优选为300℃以上,更进一步优选为310℃以上,另外,作为成型加工上的上限值,优选为370℃以下,更优选为360℃以下,进一步优选为350℃以下。如果本发明的树脂成型品的熔点在上述数值范围内,则耐热性和加工性优异,进而能够通过热处理而使耐热性和介质损耗角正切显著提高。应予说明,本说明书中,树脂成型品的熔点依据iso11357、astm d3418的试验方法,可以使用日立高新技术(株)制的差示扫描量热计(dsc)等进行测定,为由dsc测定的升温过程的第2循环的伴随着由结晶相转变为液晶相的吸热峰的顶点(tm2)的温度(℃)。

[0032]

热处理后的树脂成型品的利用spdr法测定的介质损耗角正切(测定频率:10ghz)为0.85

×

10

-3

以下,优选为0.80

×

10

-3

以下,更优选为0.75

×

10

-3

以下,进一步优选为0.70

×

10

-3

以下。

[0033]

热处理后的树脂成型品的利用圆柱空腔谐振器法测定的25℃下的介质损耗角正切(测定频率:34ghz)为1.5

×

10

-3

以下,优选为1.2

×

10

-3

以下,更优选为1.0

×

10

-3

以下。

[0034]

热处理后的树脂成型品的利用圆柱空腔谐振器法测定的25℃下的介质损耗角正切(测定频率:81ghz)为3.0

×

10

-3

以下,优选为2.5

×

10

-3

以下,更优选为2.0

×

10

-3

以下。

[0035]

另外,热处理后的树脂成型品的30℃和100℃的介质损耗角正切(测定频率:34ghz)分别优选为2.0

×

10

-3

以下和3.0

×

10

-3

以下,更优选为1.5

×

10

-3

以下和2.5

×

10

-3

以下,进一步优选为1.0

×

10

-3

以下和2.0

×

10

-3

以下。

[0036]

此外,对于热处理后的树脂成型品,测定频率34ghz时的30℃~100℃的介质损耗角正切的变化率优选为2.5

×

10

-5

/℃以下,更优选为2.0

×

10

-5

/℃以下,进一步优选为1.5

×

10

-5

/℃以下。通过使依赖温度的介质损耗角正切的变化较小,能够在材料使用时温度变化的情况下也稳定地表现出基于设计的物性。因此,能够有助于各环境下的使用该材料的设备的运行稳定性。

[0037]

应予说明,本说明书中,全芳香族液晶聚酯树脂的10ghz时的介质损耗角正切可以使用keysight technologies公司的网络分析仪n5247a等并利用分离介质谐振器法(spdr法)进行测定。除此以外的介质损耗角正切测定可以利用圆柱空腔谐振器法进行测定。另外,在没有特别指定的情况下,介质损耗角正切的值是在23℃、大气气氛下、湿度60%时的测定值。

[0038]

(全芳香族液晶聚酯树脂)

[0039]

本发明的树脂成型品中使用的全芳香族液晶聚酯树脂含有优选3种以上、更优选4种以上的构成单元。作为全芳香族液晶聚酯树脂的构成单元,可举出来自6-羟基-2-萘甲酸的构成单元(i)、来自芳香族二醇化合物的构成单元(ii)和来自芳香族二羧酸的构成单元(iii)。以下,对全芳香族液晶聚酯树脂中含有的各构成单元进行说明。

[0040]

(来自6-羟基-2-萘甲酸的构成单元(i))

[0041]

全芳香族液晶聚酯树脂优选含有下述式(i)表示的来自6-羟基-2-萘甲酸的构成单元(i)。从降低树脂成型品的介质损耗角正切的观点考虑,相对于全芳香族液晶聚酯树脂整体的构成单元的构成单元(i)的组成比(摩尔%)优选为10摩尔%以上,更优选为30摩尔%以上,进一步优选为40摩尔%以上,更进一步优选为50摩尔%以上,作为上限值,优选为70摩尔%以下,更优选为65摩尔%以下,进一步优选为60摩尔%以下。

[0042][0043]

作为提供构成单元(i)的单体,可举出6-羟基-2-萘甲酸(hna,下述式(1))及其乙酰化物、酯衍生物、酰卤等。

[0044][0045]

(来自芳香族二醇化合物的构成单元(ii))

[0046]

全芳香族液晶聚酯树脂优选含有来自芳香族二醇化合物的构成单元(ii)。从降低全芳香族液晶聚酯树脂的介质损耗角正切的观点考虑,对于相对于全芳香族液晶聚酯树脂整体的构成单元的构成单元(ii)的组成比(摩尔%)而言,作为下限值,优选为15摩尔%以上,更优选未17.5摩尔%以上,进一步优选为20摩尔%以上,作为上限值,优选为45摩尔%以下,更优选为35摩尔%以下,进一步优选为30摩尔%以下。含有2种以上来自芳香族二醇化合物的构成单元(ii)时,它们的合计摩尔比只要在上述组成比的范围即可。

[0047]

在一个实施方式中,构成单元(ii)由下述式(ii)表示。

[0048]

[0049]

上述式中ar1选自根据需要具有取代基的苯基、联苯基、4,4

’

-亚异丙基二苯基、萘基、蒽基和菲基。其中,更优选苯基和联苯基。作为取代基,可举出氢、烷基、烷氧基以及氟等。烷基所具有的碳原子数优选为1~10,更优选为1~5。另外,可以为直链状烷基,也可以为支链状烷基。烷氧基所具有的碳原子数优选为1~10,更优选为1~5。

[0050]

作为提供构成单元(ii)的单体,例如,可举出4,4-二羟基联苯(bp,下述式(2))、对苯二酚(hq,下述式(3))、甲基对苯二酚(mehq,下述式(4))、4,4

’

-亚异丙基双酚(bispa,下述式(5))和它们的酰化物等。

[0051][0052]

(来自芳香族二羧酸的构成单元(iii))

[0053]

全芳香族液晶聚酯树脂优选含有来自芳香族二羧酸的构成单元(iii)。从降低全芳香族液晶聚酯树脂的介质损耗角正切的观点考虑,对于相对于全芳香族液晶聚酯树脂整体的构成单元的构成单元(iii)的组成比(摩尔%)而言,作为下限值,优选为15摩尔%以上,更优选为17.5摩尔%以上,进一步优选为20摩尔%以上,作为上限值,优选为45摩尔%以下,更优选为35摩尔%以下,进一步优选为30摩尔%以下。含有2种以上来自芳香族二羧酸的构成单元(iii)时,它们的合计摩尔比只要在上述组成比的范围内即可。

[0054]

在一个实施方式中,构成单元(iii)由下述式(iii)表示。

[0055]

[0056]

上述式中ar2选自根据需要具有取代基的苯基、联苯基、萘基、蒽基和菲基。其中,更优选苯基。作为取代基,可举出氢、烷基、烷氧基和氟等。烷基所具有的碳原子数优选为1~10,更优选为1~5。另外,可以为直链状烷基,也可以为支链状烷基。烷氧基所具有的碳原子数优选为1~10,更优选为1~5

[0057]

作为提供构成单元(iii)的单体,可举出对苯二甲酸(tpa,下述式(6))、间苯二甲酸(ipa,下述式(7))、2,6-萘二甲酸(nada,下述式(8))和它们的酯衍生物、酰卤等。

[0058][0059][0060]

(来自对羟基苯甲酸的构成单元(iv))

[0061]

全芳香族液晶聚酯树脂可以进一步含有下述式(iv)表示的来自对羟基苯甲酸的构成单元(iv)。从全芳香族液晶聚酯树脂的介质损耗角正切的降低和高耐热性的观点考虑,对于相对于全芳香族液晶聚酯树脂整体的构成单元的构成单元(iv)的组成比(摩尔%),作为上限值,优选为10摩尔%以下,更优选为8摩尔%以下,进一步优选为5摩尔%以下。

[0062][0063]

作为提供构成单元(iv)的单体,可举出对羟基苯甲酸(hba,下述式(9))及其乙酰化物、酯衍生物、酰卤等。

[0064][0065]

全芳香族液晶聚酯树脂的液晶性可以通过使用具备mettler制的显微镜用高温载物台(商品名:fp82ht)的奥林巴斯(株)制的偏光显微镜(商品名:bh-2)等,在显微镜加热载物台上使全芳香族液晶聚酯树脂加热熔融后,观察有无光学各向异性来确认。

[0066]

(全芳香族液晶聚酯树脂的制造方法)

[0067]

本发明的全芳香族液晶聚酯树脂可以通过利用熔融聚合、固相聚合、溶液聚合和浆料聚合等以往公知的方法使根据需要提供构成单元(i)~(iv)的单体聚合来制造。在一个实施方式中,本发明的全芳香族液晶聚酯树脂可以仅通过熔融聚合来制造。另外,也可以通过利用熔融聚合来制作预聚物、进而使其固相聚合的2阶段聚合来制造。

[0068]

从高效地得到本发明的聚酯化合物的观点考虑,熔融聚合优选以规定的配合使根据需要提供上述构成单元(i)~(iv)的单体合计为100摩尔%,相对于单体所具有的全部羟基,存在1.05~1.15摩尔当量的乙酸酐并在乙酸回流下进行。

[0069]

在通过熔融聚合及其后续的固相聚合这二阶段而进行聚合反应时,将通过熔融聚合而得到的预聚物在冷却固化后粉碎,制成粉末状或薄片状后,优选选择公知的固相聚合方法,例如,在氮等非活性气氛下或真空下以200~350℃的温度范围对预聚物树脂进行1~30小时的热处理等方法。固相聚合可以一边搅拌一边进行,另外,也可以在不搅拌而静置的状态下进行。本发明中,可以通过变更聚合反应的聚合条件(温度、时间)来调节与树脂成型品相关的成为上述结晶度的指标的焓值δh1。

[0070]

在聚合反应中,催化剂可以使用,也可以不使用。作为所使用的催化剂,可以使用作为聚酯的聚合用催化剂以往公知的催化剂,可举出乙酸镁、乙酸亚锡、钛酸四丁酯、乙酸铅、乙酸钠、乙酸钾、三氧化二锑等金属盐催化剂、n-甲基咪唑等含氮杂环化合物等、有机化合物催化剂等。催化剂的使用量没有特别限定,优选相对于单体的总量100重量份为0.0001~0.1重量份。

[0071]

熔融聚合的聚合反应装置没有特别限定,优选使用在一般的高粘度流体的反应中使用的反应装置。作为这些反应装置的例子,例如,可举出具有搅拌装置的搅拌槽型聚合反应装置、或者捏合机、辊磨机、班伯里密炼机等一般用于混炼树脂的混合装置等,所述搅拌装置具有锚式、多级式、螺旋带式、螺旋轴式等或者将这些变形而得的各种形状的搅拌叶片。

[0072]

(其它成分)

[0073]

本发明的成型品可以在不损害本发明的效果的范围内含有除全芳香族液晶聚酯树脂以外的树脂。例如,可举出聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚芳酯和聚对苯二甲酸丁二醇酯等聚酯树脂,聚乙烯、聚丙烯等聚烯烃树脂,环烯烃聚合物、聚氯乙烯等乙烯基树脂,聚丙烯酸酯、聚甲基丙烯酸酯和聚甲基丙烯酸甲酯等(甲基)丙烯酸树脂,聚苯醚树脂、聚缩醛树脂、聚酰胺树脂、聚酰亚胺和聚醚酰亚胺等酰亚胺树脂,聚苯乙烯、高抗冲聚苯乙烯、as树脂和abs树脂等聚苯乙烯树脂,环氧树脂等热固化树脂,纤维素树脂,聚醚

醚酮树脂,氟树脂以及聚碳酸酯树脂等,成型品可以含有这些树脂中的1种或2种以上。

[0074]

本发明的成型品可以在不损害本发明的效果的范围内含有其它的添加剂,例如,着色剂、分散剂、增塑剂、抗氧化剂、固化剂、阻燃剂、热稳定剂、紫外线吸收剂、抗静电剂、表面活性剂。

[0075]

(树脂成型品的制造方法)

[0076]

本发明的树脂成型品可以通过以往公知的方法将含有上述的全芳香族液晶聚酯树脂和根据需要的其它树脂、添加剂等的树脂组合物成型后,实施加热处理(退火)而得到。应予说明,树脂组合物可以通过使用班伯里密炼机、捏合机、单轴或双轴挤出机等将全芳香族液晶聚酯树脂等进行熔融混炼而得到。

[0077]

作为上述的成型方法,例如,可举出加压成型、发泡成型、注塑成型、挤出成型、冲裁成型等。如上所述地制造的成型品可以根据用途而加工成各种形状。作为成型品的形状,例如,可以制成板状、膜状等。

[0078]

对于上述的加热处理(退火)的温度,作为下限值,优选为“tm2-50℃”以上,更优选为“tm2-40℃”以上,进一步优选为“tm2-30℃”以上,更进一步优选为“tm2-20℃”以上,作为上限值,优选为“tm2+10℃”以下,更优选为“tm2+5℃”以下,进一步优选为“tm

2”以下,更进一步优选为“tm2-5℃”以下。另外,例如,对于热处理的时间,作为下限值,优选为30分钟以上、1小时上,更优选为2小时以上,作为上限值,优选为10小时以下,更优选为5小时以下。作为加热时的气氛,优选为空气气氛下,更优选为减压下,进一步优选氮气氛下。如果加热处理的温度、时间以及气氛在上述范围内,容易将作为上述结晶度的指标的焓值δh1调节到所希望的范围,另外,还能够抑制成型品表面的鼓出(起泡)、翘曲的产生。

[0079]

(电气电子元件)

[0080]

本发明的电气电子元件是具备上述的树脂成型品而成的。作为电气电子元件,例如,可举出在电子自动收费系统(etc)、全球定位系统(gps)、局域网(无线lan)和移动电话等电子设备、通信设备中使用的天线、高速传输用连接器、中央处理器(cpu)插槽、电路基板、挠性印刷基板(fpc)、层叠用电路基板、碰撞防止用雷达等毫米波和准毫米波雷达、射频识别(rfid)标签、电容器、变频器部件、绝缘膜、电缆的被覆材料、锂离子电池等二次电池的绝缘材、扬声器振动板等。

[0081]

实施例

[0082]

以下,通过实施例对本发明进行更具体的说明,但本发明并不限定于实施例。

[0083]

[试验例1]基于热处理的介电性能的变化研究

[0084]

试验例1中,使用各种单体组成的全芳香族液晶聚酯树脂,确认实施热处理后的树脂成型品的介电性能的变化。

[0085]

(实施例1-1)

[0086]

<全芳香族液晶聚酯树脂的制造>

[0087]

向具有搅拌叶片的聚合容器中加入6-羟基-2-萘甲酸(hna)48摩尔%、4,4-二羟基联苯(bp)23.5摩尔%、对苯二甲酸(tpa)23.5摩尔%和对羟基苯甲酸(hba)5摩尔%,装入作为催化剂的乙酸钾和乙酸镁,进行3次聚合容器的减压-氮注入而进行氮取代后,进一步添加乙酸酐(相对于羟基为1.08摩尔当量),升温至150℃,在回流状态下进行2小时乙酰化反应。

[0088]

乙酰化结束后,以0.5℃/分钟将达到乙酸馏出状态下的聚合容器升温,槽内的熔融体温度达到307℃时提取出聚合物,进行冷却固化。将得到的聚合物粉碎,粉碎至通过网眼2.0mm的筛子的大小而得到预聚物。

[0089]

接下来,对于上述所得到的预聚物,在yamato scientific(株)制的烘箱中利用加热器将温度从室温用14小时升温到300℃后,在300℃保持温度2小时而进行固相聚合。然后,在室温下自然放热,得到全芳香族液晶聚酯树脂。使用具备mettler制显微镜用高温载物台(商品名:fp82ht)的奥林巴斯(株)制偏光显微镜(商品名:bh-2),使全芳香族液晶聚酯树脂试样在显微镜加热载物台上加热熔融,根据光学各向异性的有无来确认液晶性。

[0090]

<树脂成型品的制造>

[0091]

将上述所得到的全芳香族液晶聚酯树脂在熔点~熔点+30℃条件下加热熔融,进行注塑成型,制作30mm

×

30mm

×

0.4mm的平板状试验片。使用yamato scientific株式会社制无氧化烘箱(inert oven)dn411i对得到的平板状试验片在30l/分钟的氮气流下以315℃实施3小时热处理,得到热处理树脂成型品。

[0092]

(实施例1-2)

[0093]

将单体投料变更为hna 45摩尔%、bp 27.5摩尔%、tpa 19.5摩尔%、2,6-萘二甲酸(nada)8摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0094]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0095]

(实施例1-3)

[0096]

将单体投料变更为hna50摩尔%、bp 25摩尔%、nada 25摩尔%,与实施例1-1同样地进行乙酰化后,用5小时30分钟升温到360℃。其后,用20分钟减压到10torr时提取出聚合物,进行冷却固化。将得到的聚合物进行粉碎,粉碎到通过网眼2.0mm的筛子的大小,确认在不进行固相聚合的情况下得到的全芳香族聚酯树脂的液晶性。

[0097]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0098]

(实施例1-4)

[0099]

将单体投料变更为hna50摩尔%、bp 25摩尔%、tpa22摩尔%、nada 3摩尔%,使固相聚合的最终温度为310℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0100]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以320℃实施3小时热处理,得到热处理树脂成型品。

[0101]

(实施例1-5)

[0102]

将单体投料变更为hna 50摩尔%、bp 20摩尔%、对苯二酚(hq)5摩尔%、tpa 20.5摩尔%、nada 4.5摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0103]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以285℃实施3小时热处理,得到热处理树脂成型品。

[0104]

(实施例1-6)

[0105]

将单体投料变更为hna50摩尔%、bp 25摩尔%、tpa 19摩尔%、nada 6摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0106]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以305℃实施3小时热处理,得到热处理树脂成型品。

[0107]

(实施例1-7)

[0108]

将单体投料变更为hna50摩尔%、bp 25摩尔%、tpa17摩尔%、nada 8摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0109]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以290℃实施3小时热处理,得到热处理树脂成型品。

[0110]

(实施例1-8)

[0111]

将单体投料变更为hna 50摩尔%、bp 25摩尔%、tpa 15摩尔%、ipa2摩尔%、nada 8摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0112]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以280℃实施3小时热处理,得到热处理树脂成型品。

[0113]

(实施例1-9)

[0114]

将单体投料变更为hna 50摩尔%、bp 24摩尔%、4,4

’

-亚异丙基双酚(bispa)1摩尔%、tpa 20.5摩尔%、nada 4.5摩尔%,使固相聚合的最终温度为300℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0115]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以305℃实施3小时热处理,得到热处理树脂成型品。

[0116]

(实施例1-10)

[0117]

将单体投料变更为hna50摩尔%、bp 23摩尔%、bispa 2摩尔%、tpa20.5摩尔%、nada4.5摩尔%,使固相聚合的最终温度为300℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0118]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0119]

(实施例1-11)

[0120]

将单体投料变更为hna52摩尔%、bp 24摩尔%、tpa18摩尔%、ipa3摩尔%、nada 3摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0121]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以305℃实施3小时热处理,得到热处理树脂成型品。

[0122]

(实施例1-12)

[0123]

将单体投料变更为hna 55摩尔%、bp 22.5摩尔%、tpa 18摩尔%、nada 4.5摩

尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0124]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以305℃实施3小时热处理,得到热处理树脂成型品。

[0125]

(实施例1-13)

[0126]

将单体投料变更为hna55摩尔%、bp 22.5摩尔%、tpa 18摩尔%、间苯二甲酸(ipa)2摩尔%、nada 2.5摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0127]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以310℃实施3小时热处理,得到热处理树脂成型品。

[0128]

(实施例1-14)

[0129]

将单体投料变更为hna55摩尔%、bp 20摩尔%、tpa20摩尔%、hba 5摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0130]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以315℃实施3小时热处理,得到热处理树脂成型品。

[0131]

(实施例1-15)

[0132]

将单体投料变更为hna 60摩尔%bp 20摩尔%、tpa 17摩尔%、nada 3摩尔%,使固相聚合的最终温度为295℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0133]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以315℃实施3小时热处理,得到热处理树脂成型品。

[0134]

(实施例1-16)

[0135]

将单体投料变更为hna 60摩尔%、bp 20摩尔%、tpa 15.5摩尔%、nada 4.5摩尔%,使固相聚合的最终温度为295℃,使保持时间为1.5小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0136]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0137]

(实施例1-17)

[0138]

将单体投料变更为hna60摩尔%、bp 20摩尔%、tpa 15.5摩尔%、nada 4.5摩尔%,使固相聚合的最终温度为310℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0139]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0140]

(实施例1-18)

[0141]

将单体投料变更为hna60摩尔%、bp 20摩尔%、tpa 15.5摩尔%、nada 4.5摩尔%,使固相聚合的最终温度为310℃,使保持时间为4小时,除此以外,与实施例1-1同样

地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0142]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0143]

(实施例1-19)

[0144]

将单体投料变更为hna 60摩尔%、bp 20摩尔%、tpa 11摩尔%、nada 9摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0145]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以290℃实施3小时热处理,得到热处理树脂成型品。

[0146]

(实施例1-20)

[0147]

将单体投料变更为hna 65摩尔%、bp 17.5摩尔%、tpa 8.5摩尔%、nada 9摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0148]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以290℃实施3小时热处理,得到热处理树脂成型品。

[0149]

(实施例1-21)

[0150]

将单体投料变更为hna 65摩尔%、bp 14.5摩尔%、甲基对苯二酚(mehq)2摩尔%、tpa 16.5摩尔%、hba 2摩尔%,使固相聚合的最终温度为295℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0151]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0152]

(实施例1-22)

[0153]

将单体投料变更为hna65摩尔%、bp 15摩尔%、tpa15摩尔%、hba5摩尔%,使固相聚合的最终温度为300℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0154]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以310℃实施3小时热处理,得到热处理树脂成型品。

[0155]

(实施例1-23)

[0156]

将单体投料变更为hna 70摩尔%、bp 15摩尔%、tpa 12摩尔%、nada 3摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0157]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以310℃实施3小时热处理,得到热处理树脂成型品。

[0158]

(实施例1-24)

[0159]

将单体投料变更为hna 55摩尔%、hq 24.75摩尔%(等量的话为22.5摩尔%,考虑到反应中的单体升华所致的损耗而过量使用)、tpa 5摩尔%、nada 17.5摩尔%,使固相聚合的最终温度为310℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族

液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0160]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0161]

(比较例1-1)

[0162]

将单体投料变更为bp 20摩尔%、tpa 15摩尔%、ipa 5摩尔%、hba60摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0163]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以335℃实施3小时热处理,得到热处理树脂成型品。

[0164]

(比较例1-2)

[0165]

将单体投料变更为hna27摩尔%、hba 73摩尔%,使固相聚合的最终温度为270℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0166]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以270℃实施3小时热处理,得到热处理树脂成型品。

[0167]

(比较例1-3)

[0168]

将单体投料变更为hna10摩尔%、bp 10摩尔%、hq 15摩尔%、tpa 25摩尔%、hba 40摩尔%,使固相聚合的最终温度为280℃,使保持时间为1小时,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂的液晶性。

[0169]

使用上述所得到的全芳香族液晶聚酯树脂,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以280℃实施3小时热处理,得到热处理树脂成型品。

[0170]

将上述的实施例和比较例中制造的树脂成型品的全芳香族液晶聚酯树脂的单体成分和热处理条件的一览示于表1。

[0171]

[表1]

[0172][0173]

<性能评价>

[0174]

<差示扫描量热分析(dsc)>

[0175]

对上述的实施例和比较例中得到的实施热处理后的树脂成型品,以下述的条件进行差示扫描量热分析。在测定中,将热处理后的成型品的与注塑成型时的树脂流入部相反的一侧的角切出2mm见方程度,将其作为样品使用。对升温过程的第1循环和第2循环的熔点下的焓变δh1和δh2进行测定。另外,将升温过程的第1循环和第2循环中的吸热峰的顶点处的温度分别设为tm1和tm2,将tm2作为熔点(℃)。

[0176]

测定条件:将以升温速度10℃/分钟从30℃升温到360~380℃的过程和以降温速度10℃/分钟从360~380℃升温到30℃的过程作为1个循环,进行2个循环。

[0177]

<介质损耗角正切测定(10ghz)>

[0178]

对上述的实施例和比较例中得到的热处理前的平板状试验片和实施热处理后的树脂成型品分别使用keysight technologies公司的网络分析仪n5247a,利用分离介质谐振器法(spdr法)来测定频率10ghz的面内方向的介质损耗角正切。应予说明,以n=4分别对各种类的样品进行测定,将4次的平均值示于表2。

[0179]

另外,使用树脂成型品制成电路基板的情况下,电路基板的介电损耗根据技术文

献(参照高频用高分子材料的开发和应用,cmc technical library 201,马场文明监修,120页)的记载由下述式而求出。

[0180]

·

α

d

=27.3

×

(f/c)

×

(er)

1/2

×

tanδ

[0181]

α

d

:介电损耗(db/m)

[0182]

f:频率(hz)

[0183]

c:光速

[0184]

er:相对介电常数

[0185]

tanδ:介质损耗角正切

[0186]

根据该式,通过在材料间比较某频率下的(er)

1/2

×

tanδ的值,能够了解各材料的介电损耗的减少程度。因此,将各成型品的相对介电常数er的值示于表2。

[0187]

<熔融粘度测定>

[0188]

使用毛细管流变仪粘度计((株)东洋精机制作所capillograph 1d)和内径1mm的毛细管,依据jis k7199对上述实施例和比较例中得到的全芳香族液晶聚酯树脂的剪切速度1000s

-1

时的熔点+20℃下的熔融粘度(pa

·

s)进行测定。将测定结果示于表2。应予说明,在测定前将全芳香族液晶聚酯树脂在150℃、减压下干燥4小时。

[0189]

[表2]

[0190][0191]

[试验例2]相对于热处理条件的介电性能的研究

[0192]

试验例2中,确认具有特定组成的树脂成型品相对于热处理条件的介电性能的变化。

[0193]

通常,在树脂成型物的热处理中,产生因成型时的残留应力的影响所致的成型品的翘曲、因气体的产生所致的产品表面的鼓出(起泡),可产生作为产品的不良。另一方面,如果使用本发明的树脂成型品,则可以得到在宽泛的热处理条件下具有优异的低介电性能的热处理成型品的合格品。

[0194]

<树脂成型品的制造>

[0195]

(实施例2-1)

[0196]

对实施例1-16中得到的平板状试验片以280℃实施3小时热处理,得到热处理树脂成型品。

[0197]

(实施例2-2)

[0198]

对实施例1-16中得到的平板状试验片以325℃实施4小时热处理,得到热处理树脂成型品。另外,对所得到的树脂成型品的表面进行目视观察,结果,未产生鼓出(起泡)、翘曲。

[0199]

(实施例2-3)

[0200]

对实施例1-23中得到的平板状试验片以290℃实施3小时热处理,得到热处理树脂成型品。

[0201]

(实施例2-4)

[0202]

对实施例1-23中得到的平板状试验片以335℃实施4小时热处理,得到热处理树脂成型品。另外,对所得到的树脂成型品的表面进行目视观察,结果,未产生鼓出(起泡)、翘曲。

[0203]

(比较例2-1)

[0204]

对比较例1-1中得到的平板状试验片以315℃实施3小时热处理,得到热处理树脂成型品。

[0205]

(比较例2-2)

[0206]

对比较例1-1中得到的平板状试验片以360℃实施4小时热处理,得到热处理树脂成型品。另外,对所得到的树脂成型品的表面进行目视观察,结果,产生了鼓出(起泡)。

[0207]

(比较例2-3)

[0208]

对比较例1-2中得到的平板状试验片以250℃实施3小时热处理,得到热处理树脂成型品。

[0209]

(比较例2-4)

[0210]

对比较例1-2中得到的平板状试验片以295℃实施4小时热处理,得到热处理树脂成型品。另外,对所得到的树脂成型品的表面进行目视观察,结果,产生了鼓出(起泡)、翘曲。

[0211]

(比较例2-5)

[0212]

对比较例1-3中得到的平板状试验片以260℃实施3小时热处理,得到热处理树脂成型品。

[0213]

<性能评价>

[0214]

对上述的实施例和比较例中得到的实施热处理后的树脂成型品与试验例1同样地测定焓值δh1和δh2、以及温度tm1和tm2。对10ghz的介电性能也与试验例1同样地以n=4分别测定各种类的样品,将4次的平均值示于表3。另外,一并记载实施例1-16和1-23以及比

较例1-1~1-3的测定结果用于参考。

[0215]

[表3]

[0216][0217]

[试验例3]树脂混炼物的研究

[0218]

试验例3中,对于以本发明的树脂为母材的树脂混炼物,确认了制成热处理成型品也表现出优异的介电性能。

[0219]

<树脂成型品的制造>

[0220]

(实施例3-1)

[0221]

将实施例1-16中得到的全芳香族液晶聚酯树脂99质量份和比较例1-2中得到的全芳香族液晶聚酯树脂1质量份以粉体状态混合,使用株式会社东洋精机制作所社制labo plastomill micro对其在350℃进行双轴混炼,得到树脂组合物粒料。使用所得到的树脂组合物粒料,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0222]

(实施例3-2)

[0223]

将实施例1-16中得到的全芳香族液晶聚酯树脂95质量份和比较例1-2中得到的全芳香族液晶聚酯树脂5质量份以粉体状态混合,使用株式会社东洋精机制作所社制labo plastomill micro对其在350℃进行双轴混炼,得到树脂组合物粒料。使用所得到的树脂组合物粒料,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0224]

(实施例3-3)

[0225]

将单体投料变更为hna 2摩尔%、hq 14摩尔%、nada 14摩尔%、hba 70摩尔%,除此以外,与实施例1-1同样地得到全芳香族液晶聚酯树脂a。接着,与上述同样地确认所得到的全芳香族液晶聚酯树脂a的液晶性。

[0226]

接下来,将实施例1-16中得到的全芳香族液晶聚酯树脂90质量份和上述所得到的全芳香族液晶聚酯树脂a 10质量份以粉体状态混合,使用株式会社东洋精机制作所社制labo plastomill micro对其在350℃进行双轴混炼,得到树脂组合物粒料。使用所得到的树脂组合物粒料,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以

300℃实施3小时热处理,得到热处理树脂成型品。

[0227]

(实施例3-4)

[0228]

将实施例1-16中得到的全芳香族液晶聚酯树脂99质量份和非晶性聚丙烯酸酯树脂(尤尼吉可株式会社制,u粉末l型)1质量份以粉体状态混合,使用株式会社东洋精机制作所社制labo plastomill micro对其在350℃进行双轴混炼,得到树脂组合物粒料。使用所得到的树脂组合物粒料,与实施例1-1同样地制作平板状试验片。接着,对得到的平板状试验片以300℃实施3小时热处理,得到热处理树脂成型品。

[0229]

<性能评价>

[0230]

对上述的实施例中得到的实施热处理后的树脂成型品与试验例1同样地测定焓值δh1和δh2以及温度tm1和tm2。对于10ghz的介电性能,也与试验例1同样地以n=4分别测定各种类的样品,将4次的平均值示于表4。

[0231]

[表4]

[0232][0233]

[试验例4]膜形状的研究

[0234]

试验例4中,确认了经热处理的树脂成型品为膜形状的情况下也表现出优异的介电性能。

[0235]

<树脂成型品的制造>

[0236]

(实施例4-1)

[0237]

使用(株)东洋精机制作所制labo plastomill micro对实施例1-16中得到的全芳香族液晶聚酯树脂进行二轴混炼,在混炼部温度360℃下粒料化,得到树脂粒料。接着,使用所得到的树脂粒料,通过双轴挤出机(technovel公司制:kzw-30mg:无排气孔)从模头宽度120mm的t型模头挤出熔融树脂,使其通过冷却辊后,由卷取辊进行卷取来制造树脂膜。制造时的各设定温度为模头温度:337℃、混炼部温度340℃、辊温度50℃,卷取辊为室温。螺杆转速150rpm、卷取速度为3m/分钟时,得到宽度90mm、平均膜厚为50μm左右的均匀的膜。接着,对得到的树脂膜以300℃实施3小时热处理,得到膜状的热处理树脂成型品。

[0238]

(比较例4-1)

[0239]

向具有搅拌叶片的聚合容器中加入hna 27摩尔%和hba 73摩尔%,装入作为催化剂的乙酸钾,将聚合容器的减压-氮注入进行3次而进行氮置换后,升温到150℃,在回流状态下进行2小时乙酰化反应。其后,用5小时升温到350℃后,用20分钟减压到10torr(即1330pa),一边馏出低沸点成分一边进行溶液聚合。接着,导入氮从减压状态经过常压而达到加压状态,从聚合容器的下部排出全芳香族液晶聚酯树脂。使用具备mettler制显微镜用高温载物台(商品名:fp82ht)的奥林巴斯(株)制的偏光显微镜(商品名:bh-2),在显微镜加热载物台上使全芳香族液晶聚酯树脂试样加热熔融,根据光学各向异性的有无来确认液

晶性。

[0240]

接下来,使用得到的全芳香族液晶聚酯树脂,与实施例4-1同样地得到树脂膜。接着,对得到的树脂膜以250℃实施3小时热处理,得到膜状的热处理树脂成型品。

[0241]

<性能评价>

[0242]

对上述的实施例和比较例中得到的实施热处理后的膜状的树脂成型品与试验例1同样地测定焓值δh1和δh2以及温度tm1和tm2。应予说明,对于差示扫描量热分析,以n=1分别测定各种类的样品。对于10ghz的介电性能,也与试验例1同样地以n=4分别测定各种类的样品,将4次的平均值示于表5。

[0243]

[表5]

[0244][0245]

[试验例5]热处理成型品的81ghz和34ghz下的介质损耗角正切评价和34ghz下的介质损耗角正切的温度依赖性评价

[0246]

试验例5中,对于本发明的实施热处理后的树脂成型品,确认了在各种频率下表现出优异的低介质损耗角正切。另外,确认了本发明的实施热处理后的树脂成型品在特定的频率下在各温度带表现出优异的低介质损耗角正切,介质损耗角正切相对于温度的变化率也较小且稳定。

[0247]

<介质损耗角正切测定(34和81ghz)>

[0248]

从由实施例1-2、实施例1-16以及比较例1-1和1-2得到的全芳香族液晶聚酯树脂的30mm

×

30mm

×

0.4mm的经热处理的注塑成型平板的中央切削13mm见方的正方形平板而制成试验片。将该试验片在宇都宫大学大学院工学研究科古神

·

清水研究室中于温度25℃、湿度50%的环境下装载于100ghz用谐振器和36ghz用谐振器中,利用圆柱空腔谐振器法在室温下测定介质损耗角正切。虽然使用了100ghz和36ghz用谐振器,但实际的测定频率根据材料的共振特性而在81ghz附近和34ghz附近进行了测定。

[0249]

[表6]

[0250][0251]

<34ghz下的介质损耗角正切测定(温度依赖性)>

[0252]

从由实施例1-2、实施例1-16以及比较例1-1和1-2得到的全芳香族液晶聚酯

树脂的30mm

×

30mm

×

0.4mm的经热处理的注塑成型平板的中央切削13mm见方的正方形平板而制成试验片。将该试验片在宇都宫大学大学院工学研究科古神

·

清水研究室中使用36ghz用谐振器利用圆柱空腔谐振器法按照下述步骤来进行介质损耗角正切测定的测定。具体而言,将放置有试验片的该谐振器配置于恒温槽,将恒温槽的设定温度设定为105℃后,经过2小时。其后,将恒温槽设定为20℃,使槽内温度自然下降,将此时的介质损耗角正切以1℃的间隔进行测定。对于热处理后的测定样品,将介质损耗角正切的30℃~100℃的温度依赖性(变化)示于图1。另外,将30℃和100℃下的介质损耗角正切和30℃~100℃的介质损耗角正切的变化率示于表7。应予说明,虽然使用36ghz用的谐振器,但实际的测定频率根据材料的共振特性而在34ghz附近进行了测定。

[0253]

[表7]

[0254]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让