一种结构功能一体化的吸水性多孔复合材料及其制备方法与流程

2021-02-02 04:02:55|

2021-02-02 04:02:55| 290|

290| 起点商标网

起点商标网

[0001]

本发明涉及吸水性多孔复合材料技术领域,具体涉及一种结构功能一体化的多孔吸水复合材料及其制备方法。

背景技术:

[0002]

结构功能一体化的吸水性多孔复合材料是一种含有高吸水性树脂的高分子多孔材料,既能利用高吸水性树脂实现水分子的固定,同时还可利用高分子材料的孔洞结构,实现与吸水性树脂的互穿网状结构及维型作用,从而达到结构功能的一体化设计。

[0003]

吸水性树脂是一种含有强亲水基团并且具有一定交联度的功能性高分子,它不溶于水,也不溶于有机溶剂,能吸收自身重量数百倍至数千倍重量的水,具有良好的锁水性,吸水膨胀后具有良好的保水性、可变形性和耐候性。

[0004]

吸水性树脂吸水后膨胀呈水凝胶态,使液体保持不流动的状态,即使加压也很难将液体从中分离出来。但是吸水性树脂吸水膨胀后自身强度低,无法维型且难以均匀地依附于其它支撑结构上,无法实现结构功能一体化。

[0005]

在现有技术中,在尝试将吸水性树脂与其他材料进行复合以解决吸水性树脂单独使用时存在的无法维持性状等上述问题时,所得复合材料容易出现表面不平整、尺寸稳定性和一致性欠佳、孔径不均匀,尤其是吸水性树脂和其他复合原料之间存在异种材料的结合不稳定的问题,从而导致多次循环过程中吸水性树脂与其他复合原料发生分离和脱落等问题。

技术实现要素:

[0006]

(一)要解决的技术问题

[0007]

本发明的目的在于提供一种利用吸水性树脂实现水的固定和储水功能;利用聚氨酯多孔材料达到维型作用,从而实现维型与吸水功能的一体化材料制备,并解决如下问题:将吸水性树脂与其他材料进行复合以解决吸水性树脂单独使用时存在的无法维持性状等上述问题时,所得复合材料容易出现表面不平整、尺寸稳定性和一致性欠佳、孔径不均匀,尤其是吸水性树脂和其他复合原料之间存在异种材料的结合不稳定的问题,从而导致多次循环过程中吸水性树脂与其他复合原料发生分离和脱落等问题。

[0008]

(二)技术方案

[0009]

本发明在第一方面提供了一种结构功能一体化的吸水性多孔复合材料的制备方法,所述方法包括以下步骤:

[0010]

(1)将聚氨酯硬泡组合聚醚、聚丙烯酰胺吸水树脂和极性溶剂混合,得到聚氨酯硬泡组合聚醚混合物;

[0011]

(2)向步骤(1)中得到的混合物中加入异氰酸酯组份,搅拌均匀,制得反应发泡液;

[0012]

(3)将所述反应发泡液添加至模具中并发泡,制得所述吸水性多孔复合材料。

[0013]

本发明在第二方面提供了根据本发明第一方面所述的制备方法所制得的结构功

能一体化的吸水性多孔复合材料。

[0014]

(三)有益效果

[0015]

1、吸水性树脂与水的结合方式,区别于传统毛细作用的物理吸附效应,可以通过与水分子结合实现水的固定,具有良好的锁水性。

[0016]

2、吸水性树脂本身不具备强度,吸水后由于体积膨胀导致树脂无法维型,将其与聚氨酯结合使其更加稳定,实现孔隙率及孔径大小的均匀分布,改善吸水性树脂因自身强度低导致无法维型的问题。

[0017]

3、本发明制备的吸水性多孔复合材料的表面平整,尺寸稳定一致,孔径均匀,可实现异种材料间的稳定结合,保证多次循环过程中吸水性树脂与聚氨酯多孔材料不发生分离和脱落;同时利用材料特征可实现维型与吸水功能的一体化材料制备。

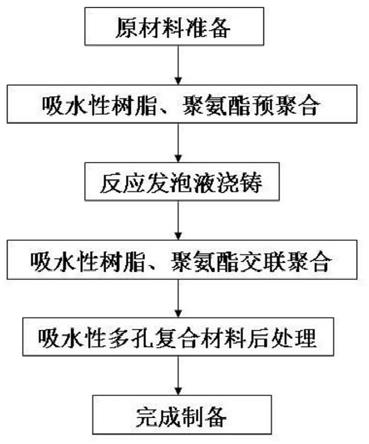

附图说明

[0018]

图1为本发明的制备吸水性多孔复合材料的工艺流程。

[0019]

图2为实施例1-4制得的吸水性多孔复合材料在10次重复使用过程中的吸水总量曲线。

[0020]

图3为对比例1-3制得的吸水性多孔复合材料在10次重复使用过程中的吸水总量曲线。

具体实施方式

[0021]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

如上所述,本发明第一方面提供给了一种结构功能一体化的吸水性多孔复合材料的制备方法,所述方法包括以下步骤:(1)将聚氨酯硬泡组合聚醚、聚丙烯酰胺吸水树脂和极性溶剂混合,得到聚氨酯a料混合物;(2)向步骤(1)中得到的混合物中加入异氰酸酯组份,搅拌均匀,制得反应发泡液;(3)将所述反应发泡液添加至模具中并发泡,制得所述吸水性多孔复合材料。

[0023]

聚氨酯多孔材料由众多孔洞所组成,孔隙率可达到90%以上,可利用其孔洞实现与吸水性树脂的互穿网状结构;更为重要的是,由聚氨酯多孔材料和吸水性树脂制得的吸水性多孔复合材料在多次循环使用过程中两者不发生分离和脱落。

[0024]

在一些优选的实施方式中,所述制备方法还包括如下步骤:(4)在步骤(3)中发泡至充满模具之后,将发泡体从模具中取出并根据需要切割成具有目标尺寸的复合材料的步骤。

[0025]

在另一些优选的实施方式中,按重量份计,各原料添加量如下:聚氨酯硬泡组合聚醚50-125份(例如50、55、65、75、85、95、105、115、125份)、聚丙烯酰胺吸水树脂10-40份(例如10、15、20、25、30、35、40份)、极性溶剂0.5-10份(例如0.5、1、2、3、4、5、6、7、8、9、10份)、异氰酸酯组份65-130份(例如65、75、85、95、105、115、125、130份)。

[0026]

在另一些优选的实施方式中,所述极性溶剂为甲酰胺和水的混合溶液。优选的是,

在所述混合溶液中,甲酰胺和水的体积比为(0-10):1,例如为0.1:1、1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1。

[0027]

在另一些优选的实施方式中,在步骤(2)中,所述搅拌的搅拌时间为5-60s,如5、10、20、30、40、50、60s。

[0028]

在另一些优选的实施方式中,在步骤(2)中,所述搅拌的搅拌转速为40-450rpm(例如100、200或300rpm)。

[0029]

在另一些优选的实施方式中,在步骤(2)中,所述反应发泡液在20℃下的粘度为0.11-6.05pa

·

s(例如0.5、1.0、2.0或5.0pa

·

s)。

[0030]

在另一些优选的实施方式中,在步骤(3)中,所述发泡的发泡温度为15-150℃,发泡时间为1-60min。

[0031]

在一些更具体的实施方式中,所述制备方法包括如下步骤:

[0032]

(1)将聚氨酯硬泡组合聚醚、聚丙烯酰胺吸水树脂和极性溶剂混合,得到聚氨酯硬泡组合聚醚混合物;

[0033]

(2)向所述聚氨酯硬泡组合聚醚混合物中加入异氰酸酯组份,高速搅拌5-60s,转速40-450rpm,吸水聚氨酯预聚体混合均匀,制得在20℃粘度为0.11-6.05pa

·

s的反应发泡液;

[0034]

(3)将所述反应发泡液浇铸至模具中,盖上模具,在温度为15-150℃的干燥箱中静置1-60min进行发泡;

[0035]

(4)待发泡至模具充满,将发泡体从模具中取出。

[0036]

在另一些更具体的实施方式中,将所述发泡体加工成例如切割成具有目标尺寸的吸水性多孔复合材料。

[0037]

本发明在第二方面提供了根据本发明第一方面所述的制备方法所制得的结构功能一体化的吸水性多孔复合材料。

[0038]

本发明方法所制得的吸水性多孔复合材料由吸水性树脂和聚氨酯聚合而成。其中,含有高吸水性树脂的聚氨酯材料,吸水膨胀后具有良好的保水性、可变形性和耐候性,同时利用聚氨酯材料的物理特性改善吸水性树脂因自身强度低而难以维型的问题,可实现维型和吸水功能的一体化。更为重要的是,所制得的吸水性多孔复合材料的表面平整,尺寸稳定一致,孔径均匀,可实现异种材料间的稳定结合,保证多次循环过程中吸水性树脂与聚氨酯多孔材料不发生分离和脱落。

[0039]

实施例

[0040]

下文将通过实施例的形式对本发明进行进一步的说明,但是这些实施例只是出于举例说明目的而非限制性目的,本发明的保护范围不限于这些实施例。

[0041]

实施例1

[0042]

本实施例制备一种结构功能一体化的吸水性多孔复合材料,制备过程包括以下步骤:

[0043]

(1)将聚氨酯硬泡组合聚醚50重量份、聚丙烯酰胺吸水树脂10重量份、甲酰胺和去离子水的体积比为0:1(即不含有甲酰胺的去离子水)的混合液0.5重量份,共混得到包含聚氨酯硬泡组合聚醚的混合物。

[0044]

(2)向得到所述混合物中加入异氰酸酯组份65重量份,高速搅拌30s,转速为

255rpm,吸水聚氨酯预聚体混合均匀,制得反应发泡液。经测定,该反应发泡液在20℃下的粘度为0.13pa

·

s。

[0045]

(3)盖上模具,在温度为25℃的干燥箱中静置30min进行发泡。

[0046]

(4)根据目标尺寸切割成相应尺寸,得到吸水性多孔复合材料,并且该材料孔隙率及孔径大小均匀分布,表面平整、尺寸稳定性和一致性好。

[0047]

性能检测

[0048]

吸水性能测试:在室温条件下,将吸水性多孔复合材料完全浸入1l去离子水中,吸水溶胀4h,以达到饱和溶胀状态。将吸水饱和状态下的吸水复合材料用100目筛网过滤至无水滴滴下,然后用吸水纸拭去树脂表面的水分,称量此时饱和状态下吸水复合材料的质量。经计算,吸水量达自身质量的30倍左右。

[0049]

可重复使用性能测试:为了验证吸水性多孔复合材料的重复使用性能,对所制得的吸水复合材料进行重复吸水-蒸发试验。实验结果如图2所示,经过10次重复试验,1g吸水性多孔复合材料的吸水量保持在200g以上,且无明显的外形变化,未在重复使用条件下发生失效行为。

[0050]

由此可见,本实施例制得了一种具有良好的维型性、保水性及耐候性的吸水性多孔复合材料,实现维型与吸水功能的一体化,吸水性树脂和聚氨酯材料结合稳定,多次循环使用后未发生分离和脱落。

[0051]

实施例2

[0052]

本实施例制备一种结构功能一体化的吸水性多孔复合材料,制备过程包括以下步骤:

[0053]

(1)将聚氨酯硬泡组合聚醚85重量份、聚丙烯酰胺吸水树脂(吸水倍数为30倍)25重量份、甲酰胺和去离子水混合比为4:1混合5重量份,共混得到混合物包含聚氨酯a料的混合物。

[0054]

(2)向得到的所述混合物中加入异氰酸酯组份95重量份,高速搅拌30s,转速为255rpm,吸水聚氨酯预聚体混合均匀,制得反应发泡液。经测定,该反应发泡液20℃下混合液粘度为3.05pa

·

s。

[0055]

(3)盖上模具,在温度为60℃的干燥箱中静置30min进行发泡;

[0056]

(4)根据目标尺寸切割成相应尺寸,得到吸水性多孔复合材料。

[0057]

实施例3

[0058]

本实施例制备一种结构功能一体化的吸水性多孔复合材料,制备过程包括以下步骤:

[0059]

(1)将聚氨酯硬泡组合聚醚125重量份、聚丙烯酰胺吸水树脂40重量份、甲酰胺和去离子水混合比为9:1混合10重量份,共混得到包含聚氨酯硬泡组合聚醚的混合物。

[0060]

(2)向得到所述混合物中加入异氰酸酯组份130重量份,高速搅拌60s,转速为450rpm,吸水聚氨酯预聚体混合均匀,制得反应发泡液。经测定,该反应发泡液在20℃下混合液粘度为6.03pa

·

s。

[0061]

(3)盖上模具,在温度为100℃的干燥箱中静置60min进行发泡。

[0062]

(4)根据目标尺寸切割成相应尺寸,得到吸水性多孔复合材料。

[0063]

实施例4

[0064]

本实施例制备一种结构功能一体化的吸水性多孔复合材料,制备过程包括以下步骤:

[0065]

(1)将聚氨酯硬泡组合聚醚85重量份、聚丙烯酰胺吸水树脂40重量份、甲酰胺和去离子水混合比为4:1混合5重量份,共混得到包含聚氨酯硬泡组合聚醚的混合物。

[0066]

(2)向得到所述混合物中加入异氰酸酯组份95重量份,高速搅拌45s,转速为355rpm,吸水聚氨酯预聚体混合均匀,制得反应发泡液。经测定,该反应发泡液在20℃下混合液粘度为4.12pa

·

s。

[0067]

(3)盖上模具,在温度为75℃的干燥箱中静置45min进行发泡。

[0068]

(4)根据目标尺寸切割成相应尺寸,得到吸水性多孔复合材料。

[0069]

对比例1

[0070]

采用与实施例1基本相同的方式进行,不同之处在于,不加入吸水性树脂,制得了孔隙率为91.4%的聚氨酯多孔材料。

[0071]

对比例2

[0072]

采用与实施例1基本相同的方式进行,不同之处在于,采用与对比例1制得的聚氨酯多孔材料等质量的孔隙率为90%的铜金属泡沫代替实施例1的聚氨酯来与40重量份的聚丙烯酰胺吸水树脂复合。

[0073]

对比例3

[0074]

采用与实施例1基本相同的方式进行,不同之处在于,采用与对比例1制得的聚氨酯多孔材料等质量的孔隙率为90%的高分子泡沫(购自浩宇泡沫新材料有限公司)代替实施例1的聚氨酯来与40重量份的聚丙烯酰胺吸水树脂复合。

[0075]

表1.各实施例和对比例使用的原料以及所制得材料的性能

[0076][0077]

从以上实施例可以看出,本发明方法可以制得了一种结构功能一体化的吸水性多孔复合材料,既利用吸水性树脂吸水膨胀后良好的保水性、可变形性和耐候性,同时又利用聚氨酯多孔材料的物理特性改善吸水性树脂因自身强度低而难以维型的问题;而且,更为重要的是,通过两种材料的交联聚合,还可保证多次循环过程中吸水树脂与聚氨酯多孔材料不发生分离和脱落,从而实现维型与吸水功能的一体化材料制备。

[0078]

本发明未详细说明部分为本领域技术人员公知技术。

[0079]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让