环保可降解包装壳的加工工艺的制作方法

2021-02-02 04:02:48|

2021-02-02 04:02:48| 336|

336| 起点商标网

起点商标网

[0001]

本发明属于可降解包装材料技术领域,具体涉及一种环保可降解包装壳的加工工艺。

背景技术:

[0002]

随着社会经济的发展、人口的不断增加,环境污染日益严重。目前包装行业应用最多的原料是塑料,塑料虽然给人们带来了很多方便,但难降解废弃塑料带来的污染也趋于严重。这严重破坏了居民的生活环境,引起了广泛关注。此外,传统塑料的制备原料不足,如石油,其是不可再生资源,最终将面临枯竭,以石油为原料的传统塑料制造产业必然会受到沉重打击。开展绿色环保可降解新型塑料包装的研究迫在眉睫,绿色可持续是现今社会经济发展的基本理念,也是包装行业发展的主要趋势。聚乳酸是一种新型生物基绿色材料,可由淀粉发酵制得的乳酸聚合而成,废弃之后短时间内即可降解,最终产物为水和二氧化碳,兼具缓解能源危机和减轻环境污染的双重意义。但是聚乳酸热稳定性差和冲击度低等缺点阻碍了其广泛应用。纤维素是世界上来源最丰富,分布最广泛的天然可再生有机高分子聚合物,每年的产量达到了几百万吨,具有绿色环保、成本低、良好的生物相容性、生物降解能力以及热稳定性的优点。近年来,植物纤维增强、增韧聚乳酸制备复合材料的研究成为热点。

[0003]

纤维素在实际应用过程中仍表现出一定的不足,纤维素结构中存在的大量羟基和氢键使其表现出极强的亲水性,这导致在非水介质和聚合物中的分散性较差,从而易发生团聚现象,大大影响了纤维素的应用。

技术实现要素:

[0004]

本发明的目的在于提供环保可降解包装壳的加工工艺,通过以乳酸和红麻纤维为原料,超声波处理将水性介质中的乳酸与纤维表面上的羟基在高温高压下发生酯化反应,获得具有强机械性能的改性纤维素,从而得到力学性能提高的改性红麻纤维与聚乳酸复合材料。

[0005]

本发明的目的可以通过以下技术方案实现:

[0006]

步骤s1、按照如下重量份称取原料:30-60份改性红麻纤维、20-40份热固性聚乳酸、1-3份马来酸酐、3-8份三醋酸甘油酯;

[0007]

步骤s2、将各原料加入双螺杆挤出机中进行熔融共混造粒,共混温度为170-190℃,转速40-50r/min,熔融共混10-12min;

[0008]

步骤s3、待冷却后倒入热压模具中,其堆积高度为超过模具0.5-1.5mm;

[0009]

步骤s4、将模具放入热压机中进行热压,热压时间20-25min、热压温度160-180℃,热压压力8-10mpa;

[0010]

步骤s5、将温度升到130-150℃继续压制30-40min,保压冷却至室温取出,最后在140-150℃条件下进行100-120min的固化,制得环保可降解包装壳。

[0011]

进一步,各原料进行熔融共混前,改性红麻纤维和聚乳酸在80℃真空下干燥12小时。

[0012]

进一步,所述的改性红麻纤维由如下步骤制成:

[0013]

步骤a1:将红麻纤维切割成2-5mm短纤维,分散在次氯酸钠溶液中,用冰醋酸调节ph值在4-5之间,置于80-90℃水浴中搅拌1-1.5小时,脱木素,此步骤重复5次,制得第一混合料;

[0014]

步骤a2:向第一混合料中加入氢氧化钾溶液混匀,在90-100℃水浴条件下搅拌1.5-2小时,用去离子水反复抽滤清洗,直至洗液ph达到7.0~7.5,脱半纤维素,制得第二混合料;

[0015]

步骤a3:将醋酸盐缓冲溶液加入第二混合料混匀,然后加入naclo2、2,2,6,6-四甲基哌啶氧化物、次氯酸钠溶液,在40-60℃的条件下搅拌24h进行氧化反应,制得第三混合料;

[0016]

步骤a4:向第三混合料中加入naclo2和次氯酸钠溶液,继续在40-60℃的条件下搅拌48h,制得第四混合料;

[0017]

步骤a5:向第四混合料中加入去离子水,将混合液置于冰水浴的环境中超声,控制在50khz超声2s间隔3s的条件下超声30min,制得第五混合料;

[0018]

步骤a6:向第五混合料添加乳酸和氯化锡,以8500-10000rpm搅拌4-5min,在冰水浴的环境中超声处理,控制在50khz超声2s间隔3s的条件下超声30-45min,悬浮液在100℃的烘箱中保持34-38小时,发生酯化反应,制得第六混合料;

[0019]

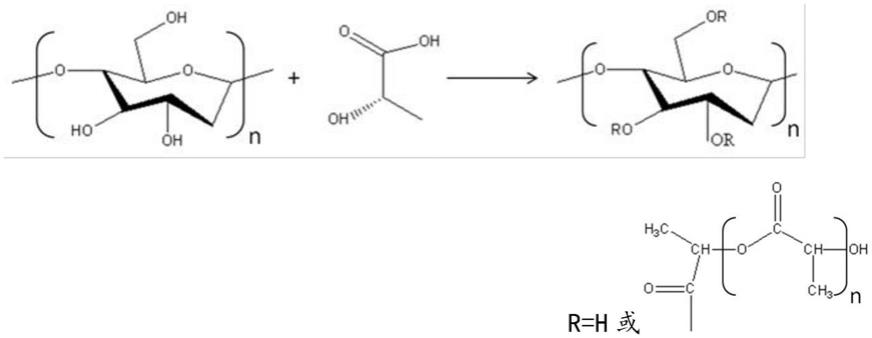

酯化反应过程如下:

[0020][0021]

步骤a7:将第六混合料通过孔径为0.65μm滤膜过滤,在70-80kpa的真空状态脱气半小时,获得湿纤维素。将湿纤维素置于压力为8-10mpa、温度为80-100℃的模压板上30-50分钟,进一步将温度提至140-160℃下120-160分钟提高模塑酯化率,制得改性红麻纤维。

[0022]

进一步,步骤a1所述红麻纤维和次氯酸钠的质量比为1:1,次氯酸钠溶液的质量分数为1%。

[0023]

进一步,步骤a2所述氢氧化钾溶液的用量是第一混合料质量的30%,氢氧化钾溶液的质量分数为2%。

[0024]

进一步,步骤a3所述的第二混合料每1g中加入醋酸盐缓冲液的量为80-90ml、naclo2的量为0.85g、2,2,6,6-四甲基哌啶氧化物的量为0.096g,次氯酸钠溶液是第二混合料的80%,次氯酸钠溶液的质量分数为1%。

[0025]

进一步,步骤a4所述的第三混合料每1g中加入naclo2的量为0.85g,次氯酸钠溶液是第三混合料的20%,次氯酸钠溶液的质量分数为1%。

[0026]

进一步,步骤a6所述乳酸和氯化锡的用量分别为第五混合料质量的7.6%和0.0002%。

[0027]

本发明的有益效果:

[0028]

本发明在制备环保可降解包装壳的过程中制备了一种改性红麻纤维,该改性红麻纤维以乳酸和红麻纤维为原料,先与次氯酸钠反应进行脱木素,再与氢氧化钾反应脱半纤维素,然后加入naclo2、2,2,6,6-四甲基哌啶氧化物、次氯酸钠溶液进行氧化,将得到的产物与乳酸经过超声波处理,然后水性介质中的乳酸与纤维表面上的羟基在高温高压下发生酯化反应,乳酸发生聚合并取代羟基上的氢原子,使红麻纤维素从亲水性变为疏水性,最后除去水。

[0029]

在纤维素链中每个葡萄糖基环上有三个活泼的羟基,羟基上极性很强的氢原子与另一羟基上电负性很强的氧原子上的孤对电子相互吸引形成氢键,因此纤维素大分子内以及纤维素大分子间,都可以形成氢键,这种氢键力非常大,对纤维素参与聚乳酸复合材料生产过程中产生很大影响。在对红麻纤维脱木素、脱半纤维预处理后,使其表面存在大量的羟基裸露,可以与乳酸的聚合物发生化学反应,从而在纤维素表面引入非极性基团,改变其疏水性能。纤维素改性后在保持原有优良特性的基础上,又具有引入官能团赋予的新性能,且对纤维素表面进行化学修饰后,有效的解决了纤维素表面的亲水性。本发明获得具有疏水性的改性红麻纤维素,改性红麻纤维素与聚乳酸经过加工成为可降解包装壳,与传统的纤维素相比,其拉伸模量、抗拉强度、断裂伸长率和冲击强度均可得到改进。

具体实施方式

[0030]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0031]

实施例1

[0032]

环保可降解包装壳的加工工艺,包括如下步骤:

[0033]

步骤s1、按照如下重量份称取原料:30份改性红麻纤维、20份热固性聚乳酸、1份马来酸酐、3份三醋酸甘油酯;

[0034]

步骤s2、将各原料加入双螺杆挤出机中进行熔融共混造粒,共混温度为190℃,转速40r/min,熔融共混10min;

[0035]

步骤s3、待冷却后倒入热压模具中,其堆积高度为超过模具1mm;

[0036]

步骤s4、将模具放入热压机中进行热压,热压时间20min、热压温度160℃,热压压力10mpa;

[0037]

步骤s5、将温度升到130℃继续压制30min,保压冷却至室温取出,最后在140℃条件下进行120min的固化,制得环保可降解包装壳。

[0038]

所述的改性红麻纤维由如下步骤制成:

[0039]

步骤a1:将红麻纤维切割成4mm短纤维,分散在质量浓度为1%次氯酸钠溶液中,用

冰醋酸调节ph值在4.5,置于80℃水浴中搅拌1小时脱木素,此步骤重复5次,制得第一混合料;

[0040]

步骤a2:向第一混合料中加入质量分数是2%的氢氧化钾溶液混匀,在90℃水浴条件下搅拌2小时,用去离子水反复抽滤清洗,直至洗液ph达到7.0,制得第二混合料;

[0041]

步骤a3:每1g第二混合料中加入100ml的醋酸盐缓冲溶液混匀,然后加入0.85g的naclo2、0.096g的2,2,6,6-四甲基哌啶氧化物、80ml质量浓度为1%的次氯酸钠溶液,在40℃的条件下搅拌24h,制得第三混合料;

[0042]

步骤a4:向每1g的第三混合料中加入0.85g的naclo2和20ml质量浓度为1%次氯酸钠溶液,继续在40℃的条件下搅拌48h,制得第四混合料;

[0043]

步骤a5:向第四混合料中加入去离子水配置成4%质量分数的混合液,将混合液置于冰水浴的环境中超声,控制在50khz超声2s间隔3s的条件下超声30min,制得第五混合料;

[0044]

步骤a6:向第五混合料添加7.6%乳酸和0.0002%氯化锡,以9000rpm搅拌5min,在冰水浴的环境中超声处理,控制在50khz超声2s间隔3s的条件下超声30min,悬浮液在100℃的烘箱中保持36小时,进行酯化反应,制得第六混合料;

[0045]

步骤a7:将第六混合料通过孔径为0.65μm滤膜过滤,在70kpa的真空状态脱气半小时,获得湿纤维素。将湿纤维素置于压力为10mpa、温度为100℃的模压板上30分钟,进一步将温度提至150℃下150分钟提高模塑酯化率,制得改性红麻纤维。

[0046]

实施例2

[0047]

环保可降解包装壳的加工工艺,包括如下步骤:

[0048]

步骤s1、按照如下重量份称取原料:45份改性红麻纤维、30份热固性聚乳酸、2份马来酸酐、5份三醋酸甘油酯;

[0049]

步骤s2、将各原料加入双螺杆挤出机中进行熔融共混造粒,共混温度为190℃,转速50r/min,熔融共混12min;

[0050]

步骤s3、待冷却后倒入热压模具中,其堆积高度约超过模具1.5mm;

[0051]

步骤s4、将模具放入热压机中进行热压,热压时间25min、热压温度180℃,热压压力8mpa;

[0052]

步骤s5、将温度升到150℃继续压制40min,保压冷却至室温取出,最后在150℃条件下进行100min的固化,制得环保可降解包装壳。

[0053]

所述的改性红麻纤维由如下步骤制成:

[0054]

步骤a1:将红麻纤维切割成4mm短纤维,分散在质量浓度为1%次氯酸钠溶液中,用冰醋酸调节ph值在4.5,置于90℃水浴中搅拌1小时脱木素,此步骤重复5次,制得第一混合料;

[0055]

步骤a2:向第一混合料中加入质量分数是2%的氢氧化钾溶液混匀,在90℃水浴条件下搅拌1.5小时,用去离子水反复抽滤清洗,直至洗液ph达到7.0,制得第二混合料;

[0056]

步骤a3:每1g第二混合料中加入80ml的醋酸盐缓冲溶液混匀,然后加入0.85g的naclo2、0.096g的2,2,6,6-四甲基哌啶氧化物、80ml质量浓度为1%的次氯酸钠溶液,在50℃的条件下搅拌24h,制得第三混合料;

[0057]

步骤a4:向每1g的第三混合料中加入0.85g的naclo2和20ml质量浓度为1%次氯酸钠溶液,继续在60℃的条件下搅拌48h,制得第四混合料;

[0058]

步骤a5:向第四混合料中加入去离子水配置成4%质量分数的混合液,将混合液置于冰水浴的环境中超声,控制在50khz超声2s间隔3s的条件下超声30min,制得第五混合料;

[0059]

步骤a6:向第五混合料添加7.6%乳酸和0.0002%氯化锡,以8500rpm搅拌6min,在冰水浴的环境中超声处理,控制在50khz超声2s间隔3s的条件下超声40min,悬浮液在100℃的烘箱中保持38小时,进行酯化反应,制得第六混合料;

[0060]

步骤a7:将第六混合料通过孔径为0.65μm滤膜过滤,在80kpa的真空状态脱气半小时,获得湿纤维素。将湿纤维素置于压力为8mpa、温度为100℃的模压板上45分钟,进一步将温度提至160℃下120分钟提高模塑酯化率,制得改性红麻纤维。

[0061]

实施例3

[0062]

环保可降解包装壳的加工工艺,包括如下步骤:

[0063]

步骤s1、按照如下重量份称取原料:60份改性红麻纤维、40份热固性聚乳酸、3份马来酸酐、8份三醋酸甘油酯;

[0064]

步骤s2、将各原料加入双螺杆挤出机中进行熔融共混造粒,共混温度为170℃,转速40r/min,熔融共混12min;

[0065]

步骤s3、待冷却后倒入热压模具中,其堆积高度为超过模具0.5mm;

[0066]

步骤s4、将模具放入热压机中进行热压,热压时间20min、热压温度160℃,热压压力10mpa;

[0067]

步骤s5、将温度升到130℃继续压制40min,保压冷却至室温取出,最后在140℃条件下进行100min的固化,制得环保可降解包装壳。

[0068]

所述的改性红麻纤维由如下步骤制成:

[0069]

步骤a1:将红麻纤维切割成4mm短纤维,分散在质量浓度为1%次氯酸钠溶液中,用冰醋酸调节ph值在4.5,置于80℃水浴中搅拌1.5小时脱木素,此步骤重复5次,制得第一混合料;

[0070]

步骤a2:向第一混合料中加入质量分数是2%的氢氧化钾溶液混匀,在100℃水浴条件下搅拌2小时,用去离子水反复抽滤清洗,直至洗液ph达到7.0,制得第二混合料;

[0071]

步骤a3:每1g第二混合料中加入90ml的醋酸盐缓冲溶液混匀,然后加入0.85g的naclo2、0.096g的2,2,6,6-四甲基哌啶氧化物、80ml质量浓度为1%的次氯酸钠溶液,在60℃的条件下搅拌24h,制得第三混合料;

[0072]

步骤a4:向每1g的第三混合料中加入0.85g的naclo2和20ml质量浓度为1%次氯酸钠溶液,继续在50℃的条件下搅拌48h,制得第四混合料;

[0073]

步骤a5:向第四混合料中加入去离子水配置成4%质量分数的混合液,将混合液置于冰水浴的环境中超声,控制在50khz超声2s间隔3s的条件下超声30min,制得第五混合料;

[0074]

步骤a6:向第五混合料添加7.6%乳酸和0.0002%氯化锡,以10000rpm搅拌4min,在冰水浴的环境中超声处理,控制在50khz超声2s间隔3s的条件下超声45min,悬浮液在100℃的烘箱中保持34小时,进行酯化反应,制得第六混合料;

[0075]

步骤a7:将第六混合料通过孔径为0.65μm滤膜过滤,在80kpa的真空状态脱气半小时,获得湿纤维素。将湿纤维素置于压力为9mpa、温度为80℃的模压板上50分钟,进一步将温度提至140℃下160分钟提高模塑酯化率,制得改性红麻纤维。

[0076]

对比例

[0077]

将实施例1的原料中改性红麻纤维换成普通的红麻纤维,其余原料及制备过程不变。

[0078]

对实施例1-3和对比例制得的可降解包装材料进行如下性能测试:根据astm d 638的要求,采用尺寸为165

×

13

×

3mm的拉伸试样来测量环保可降解包装外壳的拉伸强度、拉伸模量和断裂伸长率,使用通用测试机在5毫米/分钟的十字头速度和50毫米/分钟量规长度下进行测试。根据astm d 256的要求,在冲击计中采用尺寸为63.5

×

12.7

×

3mm的冲击试验样本进行冲击试验测量。

[0079]

测试结果如下表所示;

[0080] 实施例1实施例2实施例3对比例拉伸模量(mpa)4128373034202965抗拉强度(mpa)46433835断裂伸长率(%)0.950.920.930.81冲击强度(j/m)26252320

[0081]

由上表可知,实施例1-3制得的可降解包装壳的拉伸模量在3420-4128mpa,抗拉强度在38-46mpa,并且断裂伸长率在0.92-0.95%,说明本发明制得的可降解包装壳拉伸模量大、抗拉强度高、断裂伸长率好,具有较高的使用性能;由上表可知,相较于对比例制得的可降解包装壳的冲击强度在23-26,说明本发明制得的可降解包装材料具有极高的韧性,对红麻纤维进行乳酸改性后,能够有增加纤维的疏水性,提高可降解包装壳的使用性能。

[0082]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0083]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让