一种生物质PVC导电塑料及其制备方法与流程

2021-02-02 04:02:07|

2021-02-02 04:02:07| 327|

327| 起点商标网

起点商标网

一种生物质pvc导电塑料及其制备方法

技术领域

[0001]

本发明属于功能高分子材料技术领域,特别涉及一种生物质pvc导电塑料及其制备方法。

背景技术:

[0002]

导电塑料是一种功能高分子材料,通过在高分子中添加导电介质降低其电阻率,使其在计算机抗电磁屏幕、智能窗、发光二极管、太阳能电池、移动电话、微型电视屏幕乃至生命科学研究等领域有广泛的应用前景。同时导电塑料是理想的屏蔽材料,可作为电子器件设备的外壳来实现屏蔽。

[0003]

导电塑料与传统导电材料相比,质量小,容易成型,具有较好的耐腐蚀性,电阻可以通过导电填料的添加量和种类进行调节,成本低等优点,容易调节而总成本又较低,因此在抗静电材料及屏蔽材料领域具有重要的应用价值。

[0004]

但导电塑料中添加的导电填料,以金属粉末居多,金属粉末在塑料基体中容易团聚造成导电塑料电阻率偏高,同时金属粉末容易氧化,影响其长期电阻稳定性,使得导电塑料在实际应用中性能偏低,产品使用寿命短。而且,导电填料添加量不易控制,过多容易团聚,过少形不成导电通路,都会对电导率产生不利影响。同时产品报废后高分子难以降解,又会带来环境问题。

技术实现要素:

[0005]

为解决现有技术的缺陷与不足,本发明的目的是提供一种更加环保、导电效率更加稳定的新型的导电塑料及其制备方法。

[0006]

本发明的目的是通过以下技术方案实现的:

[0007]

一种生物质pvc导电塑料,由以下质量份的原料组成:

[0008]

聚氯乙烯100份,稳定剂1-10份,润滑剂1-8份,增塑剂1-80份,银包铜填料10-60份及木质素1-30份。

[0009]

作为优选,所述聚氯乙烯的k值为60-95,聚合度为650-1250;所述银包铜填料为球状、片状或树枝状颗粒粉末,或者其中至少两种的混合颗粒粉末;所述木质素为碱木质素,所述稳定剂为钡/镉复合稳定剂、硬脂酸钡、硬脂酸锌、环氧化合物中的一种或者几种混合物;所述增塑剂为聚酯增塑剂和环氧化合物的混合物;所述润滑剂为硬脂酸。

[0010]

作为优选,所述钡/镉复合稳定剂为液体石蜡作为溶剂的钡/镉复合稳定剂;所述木质素为造纸废液中碱法提取的竹木质素;所述聚酯增塑剂为聚氨酯增塑剂,分子量大小为4000-10000;所述环氧化合物增塑剂为环氧脂肪酸甘油酯;所述银包铜填料为微米级,内部为铜合金,其成分为:cr 0.6-1.5wt%,ag 0.5-2wt%,zr 0.1-0.8wt%,ce 0.2-0.6wt%,余量为cu,外层由沉积银包裹,银含量为10-50%。

[0011]

上述生物质pvc导电塑料的制备方法,包括以下步骤:

[0012]

s1、取配方量的木质素和银包铜导电填料置于真空干燥箱60℃下烘干24h;

[0013]

s2、将上述干燥后的填料和pvc、聚酯增塑剂、稳定剂在高速混合器内混合,搅拌升温至80-95℃,在该温度下继续搅拌1-10min,然后加入润滑剂和环氧化合物增塑剂,继续搅拌升温至85-100℃,在该温度下连续搅拌1-8min,然后冷却至40℃以下,得到预混合物;

[0014]

s3、将预混合物投入到双螺杆挤出机中挤出造粒,挤出机的温度为160-210℃,挤出机机头口模为多孔板,混合物加热熔融后由螺杆输送至口摸多孔板处形成丝束,采用循环水冷却定型,挤出丝束由牵引机牵引至自动切割机切粒,得到导电功能性母料;

[0015]

s4、将所述导电功能性母料投入到螺杆式注塑机料筒中,注塑机温度设置为170-200℃,模具温度设置为40-50℃,将母料加热熔融后注入到模具中保温保压一定时间,充分冷却后开模取出产品。

[0016]

作为优选,所述s2中,所述聚氨酯增塑剂为高粘度或半固态的聚氨酯增塑剂。

[0017]

作为优选,所述聚氨酯增塑剂和所述环氧化合物增塑剂的质量比为4:1-1:1。

[0018]

作为优选,所述s3中,所述挤出机采用分段控温加热,共7个加热区,温度范围从料筒至口模分别为:160-180℃、170-190℃、180-200℃、190-210℃、190-200℃、170-180℃、160-170℃。

[0019]

作为优选,所述s3中注塑机的注射段采用分段控温加热,共4个加热区,温度范围从料筒至口模分别为170-180℃、180-190℃、190-200℃、180-200℃。

[0020]

相对于现有技术,本发明的优点在于:

[0021]

本发明通过优化设计配方、改善生产工艺过程,得到了分散均匀导电性能较高的导电塑料,采用银包铜导电填料替代传统的铜填料,解决了导电金属粉末填料易氧化的问题,又将三种不同形态的导电填料混合使用,形成了互补的导电通路,减少了导电填料的用量,减少了团聚现象,提高了产品电导率。其中片状导电填料主要实现层内导电,球状导电填料填充于片层填料之间及缝隙处,实现层间导电并修补了层内导电的薄弱处,树枝状导电填料可以进一步形成导电三维网络通路,进一步提升了导电性能。添加生物质原料木质素,提高了产品的降解性能,减少了环境污染,同时降低了产品的成本。

附图说明

[0022]

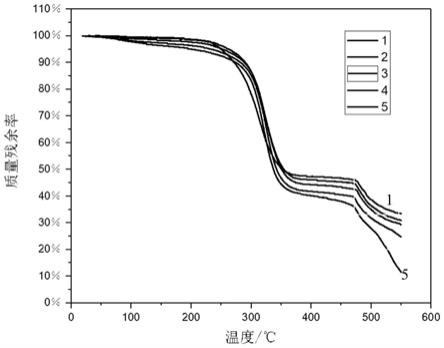

图1为实施例1-4的产品的耐热性测试图。

具体实施方式

[0023]

实施例1

[0024]

本实施例提供一种生物质pvc导电塑料,由以下质量份的原料组成:聚氯乙烯(pvc)100份,稳定剂5份,润滑剂4份,增塑剂15份,银包铜填料40份,木质素30份。

[0025]

所述聚氯乙烯的k值为60-95,聚合度为650-1250。所述银包铜填料包括球状、片状及树枝状颗粒,三者的质量比为2:2:1,且全部的所述银包铜填料中的银含量为20%。

[0026]

所述稳定剂包括钡/镉复合稳定剂、硬脂酸钡及硬脂酸锌,三者的质量比为8:1:1。

[0027]

所述增塑剂为聚氨酯增塑剂和环氧脂肪酸甘油酯的混合物,其质量比为1:1。

[0028]

所述润滑剂为硬脂酸。

[0029]

上述生物质pvc导电塑料的加工工艺包括以下步骤:

[0030]

1、取木质素和银包铜导电填料置于真空干燥箱60℃下烘干24h;

[0031]

2、将上述干燥后的填料和pvc、聚酯增塑剂、稳定剂在高速混合器内混合,搅拌升温至90℃,在该温度下继续搅拌8min,然后加入润滑剂和环氧化合物增塑剂,继续搅拌升温至95℃,在该温度下连续搅拌5min,然后冷却至40℃以下,得到预混合物;

[0032]

3、将预混合物投入到双螺杆挤出机中挤出造粒,挤出机的七个温度区分别设置为165℃、180℃、200℃、205℃、195℃、170℃、160℃,挤出机机头口模为多孔板,混合物加热熔融后由螺杆输送至口摸多孔板处形成丝束,采用循环水冷却定型,挤出丝束由牵引机牵引至自动切割机切粒,得到导电功能性母料;

[0033]

4、将导电功能性母料投入到螺杆式注塑机料筒中,注塑机温度设置为170-℃、190℃、200℃、195℃,模具温度设置为45℃,将母料加热熔融后注入到模具中保温保压一定时间,充分冷却后开模取出产品。

[0034]

实施例2

[0035]

本实施例提供一种生物质pvc导电塑料,由以下质量份的原料组成:聚氯乙烯(pvc)100份,稳定剂3份,润滑剂8份,增塑剂60份,银包铜填料50份,木质素10份。

[0036]

所述聚氯乙烯的k值为60-95,聚合度为650-1250。所述银包铜填料包括球状、片状及树枝状颗粒,三者的质量比为2:2:1,且全部的所述银包铜填料中的银含量为20%。

[0037]

所述稳定剂包括钡/镉复合稳定剂、硬脂酸钡及硬脂酸锌,三者的质量比为8:1:1。

[0038]

所述增塑剂为聚氨酯增塑剂和环氧脂肪酸甘油酯的混合物,其质量比为1:1。

[0039]

所述润滑剂为硬脂酸。

[0040]

上述生物质pvc导电塑料的加工工艺包括以下步骤:

[0041]

1、取木质素和银包铜导电填料置于真空干燥箱60℃下烘干24h;

[0042]

2、将上述干燥后的填料和pvc、聚酯增塑剂、稳定剂在高速混合器内混合,搅拌升温至90℃,在该温度下继续搅拌8min,然后加入润滑剂和环氧化合物增塑剂,继续搅拌升温至95℃,在该温度下连续搅拌5min,然后冷却至40℃以下,得到预混合物;

[0043]

3、将预混合物投入到双螺杆挤出机中挤出造粒,挤出机的七个温度区分别设置为165℃、180℃、200℃、205℃、195℃、170℃、160℃,挤出机机头口模为多孔板,混合物加热熔融后由螺杆输送至口摸多孔板处形成丝束,采用循环水冷却定型,挤出丝束由牵引机牵引至自动切割机切粒,得到导电功能性母料;

[0044]

4、将导电功能性母料投入到螺杆式注塑机料筒中,注塑机温度设置为170℃、190℃、200℃、195℃,模具温度设置为45℃,将母料加热熔融后注入到模具中保温保压一定时间,充分冷却后开模取出产品。

[0045]

实施例3

[0046]

本实施例提供一种生物质pvc导电塑料,由以下质量份的原料组成:聚氯乙烯(pvc)100份,稳定剂8份,润滑剂4份,增塑剂40份,银包铜填料30份,木质素15份。

[0047]

所述聚氯乙烯的k值为60-95,聚合度为650-1250。所述银包铜填料包括球状、片状及树枝状颗粒,三者的质量比为2:2:1,且全部的所述银包铜填料中的银含量为20%。

[0048]

所述稳定剂包括钡/镉复合稳定剂、硬脂酸钡及硬脂酸锌,三者的质量比为8:1:1。

[0049]

所述增塑剂为聚氨酯增塑剂和环氧脂肪酸甘油酯的混合物,其质量比为1:1。

[0050]

所述润滑剂为硬脂酸。

[0051]

上述生物质pvc导电塑料的加工工艺包括以下步骤:

[0052]

1、取木质素和银包铜导电填料置于真空干燥箱60℃下烘干24h;

[0053]

2、将上述干燥后的填料和pvc、聚酯增塑剂、稳定剂在高速混合器内混合,搅拌升温至90℃,在该温度下继续搅拌8min,然后加入润滑剂和环氧化合物增塑剂,继续搅拌升温至95℃,在该温度下连续搅拌5min,然后冷却至40℃以下,得到预混合物;

[0054]

3、将预混合物投入到双螺杆挤出机中挤出造粒,挤出机的七个温度区分别设置为165℃、180℃、200℃、205℃、195℃、170℃、160℃,挤出机机头口模为多孔板,混合物加热熔融后由螺杆输送至口摸多孔板处形成丝束,采用循环水冷却定型,挤出丝束由牵引机牵引至自动切割机切粒,得到导电功能性母料;

[0055]

4、将导电功能性母料投入到螺杆式注塑机料筒中,注塑机温度设置为170-℃、190℃、200℃、195℃,模具温度设置为45℃,将母料加热熔融后注入到模具中保温保压一定时间,充分冷却后开模取出产品。

[0056]

实施例4

[0057]

本实施例提供一种生物质pvc导电塑料,由以下质量份的原料组成:聚氯乙烯(pvc)100份,稳定剂8份,润滑剂4份,增塑剂30份,银包铜填料35份,木质素25份。

[0058]

所述聚氯乙烯的k值为60-95,聚合度为650-1250。所述银包铜填料包括球状、片状及树枝状颗粒,三者的质量比为2:2:1,且全部的所述银包铜填料中的银含量为20%。

[0059]

所述稳定剂包括钡/镉复合稳定剂、硬脂酸钡及硬脂酸锌,三者的质量比为8:1:1。

[0060]

所述增塑剂为聚氨酯增塑剂和环氧脂肪酸甘油酯的混合物,其质量比为1:1。

[0061]

所述润滑剂为硬脂酸。

[0062]

上述生物质pvc导电塑料的加工工艺包括以下步骤:

[0063]

1、取木质素和银包铜导电填料置于真空干燥箱60℃下烘干24h;

[0064]

2、将上述干燥后的填料和pvc、聚酯增塑剂、稳定剂在高速混合器内混合,搅拌升温至90℃,在该温度下继续搅拌8min,然后加入润滑剂和环氧化合物增塑剂,继续搅拌升温至95℃,在该温度下连续搅拌5min,然后冷却至40℃以下,得到预混合物;

[0065]

3、将预混合物投入到双螺杆挤出机中挤出造粒,挤出机的七个温度区分别设置为165℃、180℃、200℃、205℃、195℃、170℃、160℃,挤出机机头口模为多孔板,混合物加热熔融后由螺杆输送至口摸多孔板处形成丝束,采用循环水冷却定型,挤出丝束由牵引机牵引至自动切割机切粒,得到导电功能性母料;

[0066]

4、将导电功能性母料投入到螺杆式注塑机料筒中,注塑机温度设置为170-℃、190℃、200℃、195℃。,模具温度设置为45℃,将母料加热熔融后注入到模具中保温保压一定时间,充分冷却后开模取出产品。

[0067]

将产品制成标准试样条,按照标准gb/t 1040.2-2006进行测试,测试结果如表1所示,表1中,实施例1-4的产品分别对应:样品1-4:

[0068]

表1拉伸性能测试结果

[0069][0070]

从表1数据可以看出,实施例1-4制备的生物质pvc导电塑料试样条,具有较高的力学性能,与未加入填料的样品即对比样品对比,具有明显的优势。

[0071]

将产品进行热重测试表征其耐热性,对应试样条的测试结果如图1所示。从图1可以看出,产品耐热性较好。

[0072]

采用四点定位法测定导电塑料的体积电阻率,测试结果如表2所示:

[0073]

表2产品电阻率测试结果

[0074][0075]

从表2可以看出,产品与没有添加导电填料的pvc(体积电阻率约为1014ω

·

cm)相比,具有较低的体积电阻率,导电性较好。

[0076]

以上结果表明本产品达到了上述的有益效果。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让