一种轻质宽带吸波复合材料的制备方法与流程

2021-02-02 04:02:45|

2021-02-02 04:02:45| 246|

246| 起点商标网

起点商标网

[0001]

本发明涉及吸波材料技术领域,特别是一种轻质宽带吸波复合材料的制备方法。

背景技术:

[0002]

吸波材料是指可以将入射的电磁波进行有效的吸收和衰减的一种功能性材料,它的基本原理是将入射到材料内部的电磁波通过散热的形式耗散掉。

[0003]

随着信息技术的高速发展,特别是诸如卫星通讯、合成孔径雷达等多频带、宽频带仪器设备的爆炸式发展,电子设备的可靠性和武器设备隐身等方面迫切需要一种轻质宽带吸波材料。由于传统吸波材料存在密度高、厚度大、负载量大等问题,因而开展宽频、低密度吸波材料的研究变得愈发重要。随着隐身技术等发展,既拥有电磁隐身又可以满足结构要求的电磁隐身结构功能一体化的吸波材料越来越受到关注。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的电磁隐身结构功能不能一体化缺点,提供一种轻质宽带吸波复合材料的制备方法。

[0005]

本发明的目的通过以下技术方案来实现:一种轻质宽带复合材料及制备方法。可以通过不同材料的高性能吸收剂与特定的树脂混合生产出一种轻质宽带吸波复合材料。本发明的轻质宽带吸波复合材料可以通过不同形状的模具制作成特殊形状的吸波结构,达到与隐身设备共形的要求,既满足了结构性能,也满足了吸波要求。

[0006]

本发明是这样实现的, 一种轻质宽带复合材料及制备方法,包括以下步骤:s1.将树脂、分散剂、高性能吸收剂按一定比例混合均匀后,经过双螺杆挤出加工得到含有高性能吸收剂母料,各组分的重量百分比为:树脂50-80%,高性能吸收剂20-50%,分散剂0.1%-1%;s2.将树脂、成核剂、含有高性能吸收剂的母料熔融共混得到吸波树脂微粒,各组分的重量百分比为:树脂30-60 %、成核剂0.1-1%、含有高性能吸收剂的母料40-70%;s3.将步骤s2制得的吸波树脂微粒与分散介质和表面活性剂一起投入发泡反应釜中,然后向发泡反应釜中持续通入发泡剂并加热加压,达到设定温度和压力时,迅速泄压,得到吸波树脂发泡珠粒,各组分的重量百分比为:吸波树脂微粒40%-60%、分散介质40%-60%、发泡剂0.1-1%。

[0007]

所述步骤s1中高性能吸收剂为:石墨烯、导电炭黑、炭纳米管等介电损耗型吸收剂的任意一种或任意几种混合材料;所述步骤s1中分散剂为:高岭土、二氧化钛、碱式碳酸镁、碱式碳酸锌、碳酸钙、二氧化硅和硼酸锌中的任意一种或任意几种混合材料;所述步骤s1-s2中的树脂均为同一种树脂,树脂可以是聚氨酯、聚乙烯、聚丙烯、聚醚砜、ps5s5k等中的任意一种。

[0008]

所述步骤s2中的成核剂为:碳酸钙、硫酸镁、滑石粉、氢氧化铝、二氧化硅、硼酸锌中的任意一种或任意几种混合材料。

[0009]

所述步骤s3中表面活性剂为:硬脂酸、十二烷基苯磺酸钠、甜菜碱和脂肪酸甘油酯中的任意一种或任意几种混合材料;所述s3成中分散介质为去离子水、无水乙醇中的任意一种;所述步骤s3中发泡剂为二氧化碳、氮气、空气、戊烷和氧气中的任意一种或任意几种混合材料。

[0010]

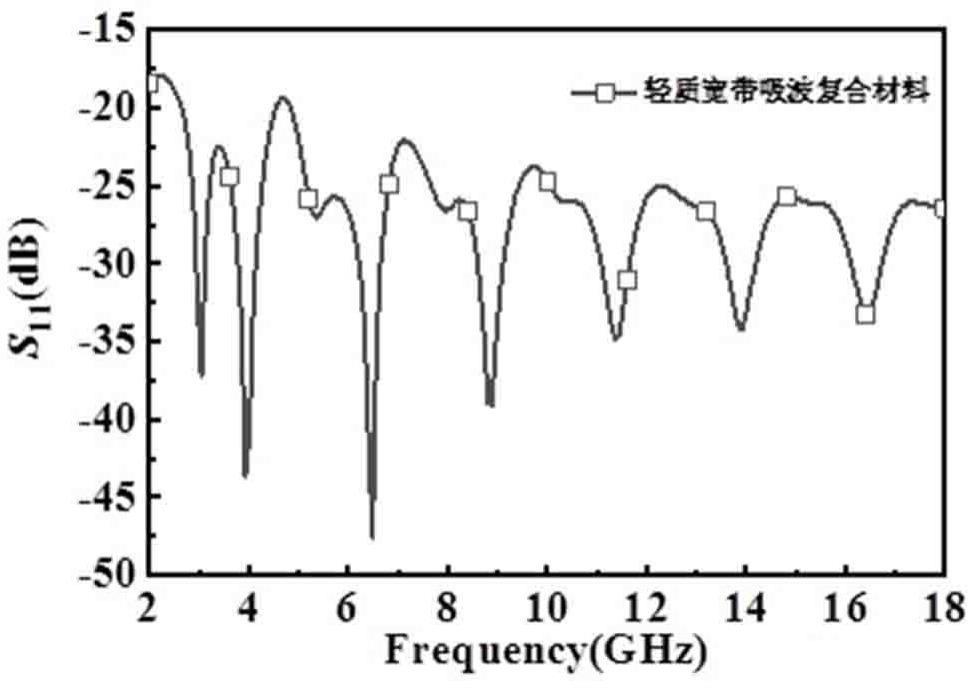

相对现有技术,本发明的技术方案带来的有益技术效果:(1)本发明的轻质宽带吸波复合材料相对现有的吸波材料大大提高了吸波频段在2~18ghz频段内的电磁波吸收,效果突出;(2)本发明的轻质宽带吸波复合材料具有质轻的特点,其密度在55-65kg/m3;具有较好的力学强度,压缩强度为380kpa时不超过25%形变量,拉伸强度约750kpa,弯曲强度约740kpa,拉伸断裂伸长率17%,以及具有较好的耐热性,热变形温度高于150℃。

[0011]

(3)本发明的轻质宽带吸波复合材料制备工艺简便、易于操作,可用于大批量生产。

[0012]

(4)本发明的轻质宽带吸波复合材料通过调节高性能吸收剂母料和吸波树脂微粒的配方,可以制作出满足不同吸收性能的吸波复合材料。

[0013]

(5)本发明可采用定制模具制备轻质宽带吸波复合材料,能获得隐身设备要求的特定形状尺寸,无需后期二次机加,节约材料的使用量,力学性能也好。

[0014]

(6)本发明的轻质宽带吸波复合材料耐环境性能好,满足军用装备的耐盐雾、耐湿热、耐霉菌等环境条件。

[0015]

(7)本发明的轻质宽带吸波复合材料具备轻质、宽频吸波性能好、耐环境性能好、力学性能好、耐热,可广泛应用于航空航天和船舶等隐身装备上。

附图说明

[0016]

图1是本发明制备的平板型轻质宽带吸波复合材料反射率曲线;图2是本发明制备的平板型轻质宽带吸波复合材料物理性能。

具体实施方式

[0017]

下面结合附图对本发明做进一步的描述,但本发明的保护范围不局限于以下所述。

[0018]

下面结合附图和实施例,详述本发明的技术方案。

[0019]

一种轻质宽带复合材料及制备方法,通过不同材料的高性能吸收剂与特定的树脂混合生产,包括以下步骤:.将树脂、分散剂、高性能吸收剂按一定比例混合均匀后,经过双螺杆挤出加工得到含有高性能吸收剂母料;将树脂、成核剂、含有高性能吸收剂的母料熔融共混得到吸波树脂微粒;将制得的吸波树脂微粒与分散介质和表面活性剂一起投入发泡反应釜中,然后向发泡反应釜中持续通入发泡剂并加热加压,达到设定温度和压力时,迅速泄压,得到吸波树脂发泡珠粒;将制得的吸波树脂发泡珠粒,通过料枪加入到预热完成的模具中,将蒸汽通入模具中加热珠粒;冷却、脱模后的到所述复合材料。

[0020]

以下结合实施案例对本发明的技术方案做进一步的说明。

[0021]

实施例1轻质宽带吸波复合材料的制备方法,包括以下步骤:

s1.将树脂、分散剂、高性能吸收剂按一定比例混合均匀后,经过双螺杆挤出加工得到含有高性能吸收剂母料。

[0022]

s2.将树脂、成核剂、含有高性能吸收剂的母料熔融共混得到吸波树脂微粒。

[0023]

s3.将步骤s2制得的吸波树脂微粒与分散介质和表面活性剂一起投入发泡反应釜中,然后向发泡反应釜中持续通入发泡剂并加热加压,达到设定温度和压力时,迅速泄压,得到吸波树脂发泡珠粒。

[0024]

其中步骤s1中树脂为聚丙烯树脂;高性能吸收剂为石墨烯;分散剂为高岭土;各组分的重量百分比为:聚丙烯树脂49.5%,石墨烯50%,高岭土0.5%。

[0025]

步骤s2中的树脂为聚丙烯树脂;成核剂为碳酸钙;含有高性能吸收剂母料为步骤s1制得;各组分的重量百分比为:聚丙烯树脂30%、成核剂0.3%、含有高性能吸收剂的母料69.7%。

[0026]

步骤s3中表面活性剂为硬脂酸;分散介质为去离子水;发泡剂为氮气;各组分的重量百分比为:吸波树脂微粒60%、分散介质39.5%、发泡剂0.5%。

[0027]

步骤s3中所提到的设定温度为160-170℃,压力为2-4mpa。步骤s3中所提到迅速泄压方法是:当温度和压力达到设定值时打开放料阀门,开始发泡,此过程中发泡反应釜内的压力维持不变,使物料不断从釜内放出。

[0028]

如图2,制作的轻质宽带吸波复合材料其密度在55-65kg/m3;具有较好的力学强度,压缩强度为380kpa时不超过25%形变量,拉伸强度为750kpa,弯曲强度为740kpa,拉伸断裂伸长率17%,以及具有较好的耐热性,热变形温度高于150℃。

[0029]

实施例2实施例2与实施例1的区别主要在高性能吸收剂母料的制作和吸波树脂微粒的差别。

[0030]

轻质宽带吸波复合材料的制备方法,包括以下步骤:s1.将树脂、分散剂、高性能吸收剂按一定比例混合均匀后,经过双螺杆挤出加工得到含有高性能吸收剂母料;s2.将树脂、成核剂、含有高性能吸收剂的母料熔融共混得到吸波树脂微粒;s3.将步骤s2制得的吸波树脂微粒与分散介质和表面活性剂一起投入发泡反应釜中,然后向发泡反应釜中持续通入发泡剂并加热加压,达到设定温度和压力时,迅速泄压,得到吸波树脂发泡珠粒;其中步骤s1中树脂为聚丙烯树脂;高性能吸收剂为石墨烯;分散剂为高岭土;各组分的重量百分比为:聚丙烯树脂49.8%,石墨烯20%,导电炭黑5%,高岭土0.5%。

[0031]

步骤s2中的树脂为聚丙烯树脂;成核剂为碳酸钙;含有高性能吸收剂母料为步骤s1制得;各组分的重量百分比为:聚丙烯树脂45%、成核剂0.3%、含有高性能吸收剂的母料54.7%。

[0032]

步骤s3中表面活性剂为硬脂酸;分散介质为去离子水;发泡剂为氮气;各组分的重量百分比为:吸波树脂微粒60%、分散介质39.5%、发泡剂0.5%。

[0033]

步骤s3中所提到的设定温度为160-170℃,压力为2-4mpa。步骤s3中所提到迅速泄压方法是:当温度和压力达到设定值时打开放料阀门,开始发泡,此过程中发泡反应釜内的压力维持不变,使物料不断从釜内放出。

[0034]

如图2,制作的轻质宽带吸波复合材料其密度在55-65kg/m3;具有较好的力学强

度,压缩强度为380kpa时不超过25%形变量,拉伸强度为750kpa,弯曲强度为740kpa,拉伸断裂伸长率17%,以及具有较好的耐热性,热变形温度高于150℃。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让