一种本质阻燃水性聚氨酯及其制备方法与流程

2021-02-02 03:02:00|

2021-02-02 03:02:00| 348|

348| 起点商标网

起点商标网

[0001]

本发明涉及一种本质阻燃水性聚氨酯及其制备方法。

背景技术:

[0002]

水性聚氨酯(wpu)是以水为分散介质,分散液中不含或含有极少量有机溶剂的聚氨酯。聚氨酯涂膜具有一系列优良的特性,如耐磨性、耐化学品性、良好的韧性、弹性和对基材的粘接性、能在室温或低温固化,广泛应用于皮革加工、建筑涂料、胶粘剂等领域。但通常条件下,使用时大多是未经阻燃处理的易燃聚氨酯材料,这易成为引发火灾的隐患,水性聚氨酯的阻燃是其功能化的重要方向之一。将阻燃后的水性阻燃涂层胶应用于可燃基材表面,具有隔热、隔质、推迟着火时间、延缓燃烧发展等作用,安全性得到保证,应用前景广阔。

[0003]

本质阻燃水性聚氨酯又称为反应型阻燃水性聚氨酯,指通过将阻燃单元参与水性聚氨酯的合成反应,直接引入聚氨酯基体中,成为其结构的一部分,使不添加外物的条件下达到阻燃效果,降低了阻燃剂和阻燃改性剂的使用率,阻燃元素含量相同的情况下,本质阻燃效率更高,效果更持久,且不存在易挥发、迁移、析出等方面的问题。本质阻燃从分子层面改性,从根本上克服了相关界面难题。

[0004]

本质阻燃水性聚氨酯可分为有卤阻燃和无卤阻燃。卤系阻燃水性聚氨酯虽然通常情况下有更好的阻燃效果,但热分解时易产生卤化氢等物质,且裂解过程中可能产生大量烟、腐蚀性和有毒气体,日益受到环保等方面的压力;无卤本质阻燃聚氨酯在一定程度上解决了这些弊端,燃烧时不挥发、不产生腐蚀性气体,且成炭率更高,燃烧性更低,因此有较好的应用价值。本发明水性聚氨酯无卤阻燃,安全环保,且通过调整阻燃段的比例可以改变本质阻燃聚氨酯的结构,提高分散和阻燃性能,目标产物粒径小,粘度低,乳液稳定性和阻燃性能好,在织物涂层、皮革涂饰、水性胶黏剂等领域具有应用价值。

技术实现要素:

[0005]

本发明的目的是提供一种本质阻燃水性聚氨酯;采用的技术方案为:

[0006]

该本质阻燃水性聚氨酯由异氰酸酯、多元醇、双羟基高磷氮含量阻燃功能单体和亲水扩链剂聚合而成;所述双羟基高磷氮含量阻燃功能单体通过以甘氨酸、多聚甲醛、亚磷酸二甲酯为原料制得的磷氮一体化功能化合物与双环氧化合物进一步反应制得。

[0007]

所述双羟基高磷氮含量阻燃功能单体的制备步骤如下:

[0008]

(1)将多聚甲醛、甘氨酸和四氢呋喃混合并升温至60-70℃,然后滴加亚磷酸二甲酯,滴加完成后继续保温反应直至反应充分;反应完毕除去溶剂四氢呋喃,得到淡黄色粘稠液体即为磷氮一体化功能化合物;

[0009]

(2)将磷氮一体化功能化合物和二氯乙烷混合,缓慢滴加双环氧化合物,滴加过程中缓慢升温至45-60℃,滴加完成后先45-60℃下保温反应,然后升温至75-90℃,继续保温反应直至反应充分;反应完毕除去溶剂二氯乙烷,得到黄色粘稠液体即为双羟基高磷氮含量阻燃功能单体。

[0010]

所述步骤(1),除去溶剂四氢呋喃后还需作如下处理:先加少量水洗涤、再加经无水硫酸钠干燥、最后进行固液分离,固液分离后得到淡黄色粘稠液体即为磷氮一体化功能化合物。水的用量一般为四氢呋喃体积用量的1/10至1/5。

[0011]

所述步骤(2),除去二氯乙烷后还需作如下处理:先加少量水洗涤、再加经无水硫酸钠干燥、最后进行固液分离,固液分离后得到淡黄色粘稠液体即为双羟基高磷氮含量阻燃功能单体。水的用量一般为二氯乙烷体积用量的1/10至1/5。

[0012]

所述步骤(1)中,滴加速度为1-2秒/滴,滴加完成后继续保温反应7-9h后结束反应;所述步骤(2)中,滴加速度为1-2秒/滴,45-60℃下反应的时间0.5-2h,75-90℃下的反应时间为3-6h。

[0013]

本质阻燃水性聚氨酯的制备方法包括如下步骤:将多元醇和亲水扩链剂混合并升温至75-90℃,开始滴加异氰酸酯,滴加完毕继续保温反应至反应充分,制得反应液;在75-90℃下向反应液中加入双羟基高磷氮含量阻燃功能单体并保温反应直至反应充分,反应完成后制得本质阻燃水性聚氨酯;上述反应可以在溶剂存在的情形下进行,也可视反应过程视黏度变化适量添加溶剂以使搅拌顺畅进行,若加入溶剂则反应结束需将溶剂除去。异氰酸酯的滴加时间一般为1-2小时,滴加完毕继续保温反应的时间为1-2小时;加入双羟基高磷氮含量阻燃功能单体后的保温反应的时间为3-5小时。

[0014]

所述溶剂为丁酮、乙酸乙酯、二氯乙烷或甲苯。

[0015]

所述加入双羟基高磷氮含量阻燃功能单体进行的反应完成后还需加入碱性中和剂将体系中和至弱酸性或中性,中和完毕制得本质阻燃水性聚氨酯;若加入溶剂,则中和完成后需除去溶剂,溶剂除去后便得本质阻燃水性聚氨酯。中和在温度40-50℃下进行。

[0016]

所述碱性中和剂为氨水、2-氨基-2-甲基-1-丙醇、二乙醇胺、三乙醇胺、二乙胺、三乙胺、氢氧化钠、氢氧化钾、碳酸氢钠、醋酸钠、焦磷酸钠或碳酸钠。

[0017]

所述甘氨酸、多聚甲醛、亚磷酸二甲酯的摩尔比为1.0-1.2:2.0-4.0:4.0,磷氮一体化功能化合物与双环氧化合物反应按摩尔比配比为2.0-2.4:1.0。

[0018]

所述双环氧化合物选自二缩水甘油醚、乙二醇二缩水甘油醚、二乙二醇二缩水甘油醚、1,4-丁二醇二缩水甘油醚、1,6-丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、双酚a二缩水甘油醚和间苯二酚二缩水甘油醚中的一种或二种以上的混合物。

[0019]

所述异氰酸酯选自甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)和赖氨酸二异氰酸酯中的一种或二种以上。优选甲苯二异氰酸酯(tdi)和二苯基甲烷二异氰酸酯(mdi)。

[0020]

所述多元醇包括聚醚多元醇或聚酯多元醇;所述的聚醚多元醇为聚氧化丙烯二醇、聚氧化丙烯三醇、聚四氢呋喃二醇或四氢呋喃-氧化丙烯共聚二醇;所述聚酯多元醇是聚己二酸乙二醇酯二醇、聚己二酸一缩二乙二醇酯二醇、聚己二酸-1,4-丁二醇酯二醇、一缩二乙醇酯二醇、聚碳酸酯二醇和聚己内酯二醇中的一种或二种以上物。优选聚氧化丙烯二醇(ppg),更优选的,聚氧化丙烯二醇为聚氧化丙烯二醇-600(ppg-600)。

[0021]

所述亲水扩链剂为2,2-羟甲基丙酸(dmpa)或2,2-羟甲基丁酸(dmba)。

[0022]

所述异氰酸酯和多元醇质量比为1:3-3:1,双羟基高磷氮含量阻燃功能单体的用量为异氰酸酯、双羟基高磷氮含量阻燃功能单体和多元醇质量之和的10-40%,亲水扩链剂

的用量为异氰酸酯、双羟基高磷氮含量阻燃功能单体和多元醇质量之和的2-10%。

[0023]

本发明的优点在于,一方面,双羟基阻燃功能单体的制备反应工艺简单,操作方便、安全,其磷含量丰富,无卤环保,成炭率高且通过磷氮协效可进一步提高阻燃效率;另一方面,本发明本质阻燃聚水性氨酯可通过调整提高阻燃段的比例作为阻燃添加剂使用,阻燃效率高,效果持久,不存在易挥发、迁移、析出等方面的问题;也可直接用作阻燃改性聚氨酯材料使用,在织物涂层、皮革涂饰、水性胶黏剂等领域具有应用价值。

附图说明

[0024]

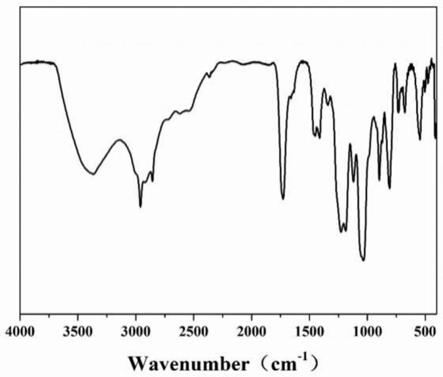

图1为实施例1步骤(1)所得产物的红外光谱图;

[0025]

图2为实施例1步骤(2)所得产物的红外光谱图;

[0026]

图3为实施例1步骤(1)所得产物的核磁共振谱图;

[0027]

图4为实施例1步骤(2)所得产物的核磁共振谱图;

[0028]

图5为实施例5所制试样1的阻燃效果图;

[0029]

图6为实施例6所制试样2的阻燃效果图;

[0030]

图7纯pu与本发明实施例9制备的fpu的ftir图谱

[0031]

图8纯pu与本发明实施例9制备的fpu的tga图谱。

具体实施方式

[0032]

以下通过实施例说明本发明技术方案的可实施性,而不应将本发明的保护范围限制在以下的具体实施例上。

[0033]

本发明本质阻燃水性聚氨酯制备所需主要原料包括异氰酸酯、多元醇、双羟基高磷氮含量阻燃功能单体和亲水扩链剂。异氰酸酯可选自甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯和赖氨酸二异氰酸酯。多元醇包括聚醚多元醇或聚酯多元醇;所述的聚醚多元醇为聚氧化丙烯二醇、聚氧化丙烯三醇、聚四氢呋喃二醇或四氢呋喃-氧化丙烯共聚二醇;所述聚酯多元醇是聚己二酸乙二醇酯二醇、聚己二酸一缩二乙二醇酯二醇、聚己二酸-1,4-丁二醇酯二醇、一缩二乙醇酯二醇、聚碳酸酯二醇或聚己内酯二醇。亲水扩链剂为2,2-羟甲基丙酸或2,2-羟甲基丁酸。上述异氰酸酯、多元醇和亲水扩链剂三种类原料均可在市场上购得,但对于双羟基高磷氮含量阻燃功能单体,目前市场上没有售卖,需要制备。

[0034]

下面通过实施例来说明双羟基高磷氮含量阻燃功能单体制备的可实施性。

[0035]

实施例1

[0036]

(1)在带有搅拌装置、温度计和回流冷凝装置250ml三口烧瓶中,加入25.2g多聚甲醛,15.2g甘氨酸和40ml四氢呋喃,将反应混合物搅拌并加热至66℃,然后在1小时内缓慢滴加44.0g亚磷酸二甲酯,1-2秒一滴。滴加完成后在66℃左右继续反应8小时,反应完成后,旋转蒸发除去溶剂得粗产物,将粗产物用6ml水洗涤,经无水硫酸钠干燥,抽滤,得到淡黄色透明液体78.2g即为磷氮一体化功能化合物,收率为92.7%;

[0037]

(2)将76.6g磷氮一体化功能化合物和100ml干燥的二氯乙烷加入带有搅拌装置、温度计和回流冷凝装置的250ml三口烧瓶。室温开始缓慢滴加乙二醇二缩水甘油醚21.0g,滴加速度1-2秒/滴,滴加过程中缓慢升温至50℃,滴加完成后50℃保温反应1h,随后升温至

85℃继续反应4h,停止反应,减压蒸馏除去溶剂得粗产物,将粗产物用15ml水洗涤,经无水硫酸钠干燥,抽滤,得到黄色粘稠液体88.9g,即为双羟基高磷氮含量阻燃功能单体。产率为91.1%,整个过程的收率为84.4%。

[0038]

实施例2:

[0039]

(1)在带有搅拌装置、温度计和回流冷凝装置的250ml三口烧瓶中,加入21.0g多聚甲醛,15.2g甘氨酸和40ml四氢呋喃,将反应混合物搅拌并加热至66℃,然后在1小时内缓慢滴加44.0g亚磷酸二甲酯,1-2秒一滴。滴加完成后在66℃左右继续反应8小时,反应完成后,旋转蒸发除去溶剂得粗产物,将粗产物用6ml水洗涤,经无水硫酸钠干燥,抽滤,得到淡黄色透明液体72.7g即为磷氮一体化功能化合物,收率为90.6%;

[0040]

(2)将70.2g的磷氮一体化功能化合物和100ml干燥的二氯乙烷加入带有搅拌装置、温度计和回流冷凝装置的250ml三口烧瓶。室温开始缓慢滴加乙二醇二缩水甘油醚17.4g,滴加速度1-2秒/滴,滴加过程中缓慢升温至50℃,滴加完成后50℃保温反应1h,随后升温至85℃继续反应4h,停止反应,减压蒸馏除去溶剂得粗产物,将粗产物用15ml水洗涤,经无水硫酸钠干燥,抽滤,得到黄色粘稠液体80.2g,即为双羟基高磷氮含量阻燃功能单体。产率为91.6%,整个过程的收率为83.0%。

[0041]

实施例3:

[0042]

(1)在带有搅拌装置、温度计和回流冷凝装置250ml三口烧瓶中,加入25.2g多聚甲醛,15.2g甘氨酸和40ml四氢呋喃,将反应混合物搅拌并加热至66℃,然后在1小时内缓慢滴加44.0g亚磷酸二甲酯,1-2秒一滴。滴加完成后在66℃左右继续反应8小时,反应完成后,旋转蒸发除去溶剂得粗产物,将粗产物用6ml水洗涤,经无水硫酸钠干燥,抽滤,得到淡黄色透明液体78.2g即为磷氮一体化功能化合物,收率为92.7%;

[0043]

(2)将76.6g磷氮一体化功能化合物和100ml干燥的二氯乙烷加入带有搅拌装置、温度计和回流冷凝装置的250ml三口烧瓶。室温开始缓慢滴加双酚a二缩水甘油醚41.0g,滴加速度1-2秒/滴,滴加过程中缓慢升温至50℃,滴加完成后50℃保温反应1h,随后升温至85℃继续反应4h,停止反应,减压蒸馏除去溶剂得粗产物,将粗产物用15ml水洗涤,经无水硫酸钠干燥,抽滤,得到橙黄色粘稠液体108.2g,即为双羟基高磷氮含量阻燃功能单体。产率为92.0%,整个过程的收率为85.3%。

[0044]

实施例4:

[0045]

(1)在带有搅拌装置、温度计和回流冷凝装置250ml三口烧瓶中,加入25.2g多聚甲醛,15.2g甘氨酸和40ml四氢呋喃,将反应混合物搅拌并加热至66℃,然后在1小时内缓慢滴加44.0g亚磷酸二甲酯,1-2秒一滴。滴加完成后在66℃左右继续反应8小时,反应完成后,旋转蒸发除去溶剂得粗产物,将粗产物用6ml水洗涤,经无水硫酸钠干燥,抽滤,得到淡黄色透明液体78.2g即为磷氮一体化功能化合物,收率为92.7%;

[0046]

(2)将76.6g磷氮一体化功能化合物和100ml干燥的二氯乙烷加入带有搅拌装置、温度计和回流冷凝装置的250ml三口烧瓶。室温开始缓慢滴加1,4-丁二醇二缩水甘油醚24.3g,滴加速度1-2秒/滴,滴加过程中缓慢升温至50℃,滴加完成后50℃保温反应1h,随后升温至85℃继续反应4h,停止反应,减压蒸馏除去溶剂得粗产物,将粗产物用15ml水洗涤,经无水硫酸钠干燥,抽滤,得到黄色粘稠液体91.4g,即为双羟基高磷氮含量阻燃功能单体。产率为90.6%,整个过程的收率为84.0%。

[0047]

实施例5:

[0048]

在本发明的另一方面中,提供了一种环保无卤织物阻燃涂层胶,其包含本发明所述的双羟基高磷氮含量阻燃功能单体,将其与其他阻燃剂和丙烯酸酯乳液复配制备。

[0049]

将环状磷酸酯(pcu)、聚磷酸铵ii型(app)、本发明实施例1制备的双羟基高磷氮含量阻燃功能单体、硼酸锌、三嗪成炭剂(cfa)、酚醛树脂按照1.5:5.0:2.0:2.0:2.5:2.0的质量配比关系,配制总质量为15.0g的上述物料混合物并加入到调和容器中,然后加入26g丙烯酸酯乳液(乳液固含量为50%)、15g水、0.5g乳化剂和0.5g消泡剂,搅拌分散均匀,制得阻燃涂层胶。

[0050]

将上述阻燃涂层胶刮涂到织物背面(织物为本白涤纶布,克重200g,即每平方米布的重量为200g),烘焙(150℃,180s),得到低烟毒高效率阻燃涤纶沙发纺织织物(试样1),克增重为99.6g(即每平方米布涂覆质量为99.6g的涂层胶)。

[0051]

对比实施例6

[0052]

将环状磷酸酯(pcu)、聚磷酸铵ii型(app)、硼酸锌、三嗪成炭剂(cfa)、酚醛树脂按照1.5:7.0:2.0:2.5:2.0的质量配比关系,配制总质量为15.0g的上述物料混合物并加入到调和容器中,然后加入26g丙烯酸酯乳液(乳液固含量为50%)、15g水、0.5g乳化剂和0.5g消泡剂,搅拌分散均匀,制得阻燃涂层胶。同样将阻燃涂层胶刮涂到本白涤纶布背面,克增重为100.1g。

[0053]

将上述阻燃涂层胶刮涂到织物背面(织物为本白涤纶布,克重200g,即每平方米布的重量为200g),烘焙(150℃,180s),得到低烟毒高效率阻燃涤纶沙发纺织织物(试样2),克增重为100.1g(即每平方米布涂覆质量为100.1g的涂层胶)。

[0054]

参考bs5852阻燃测试标准,将试样1和试样2分别覆盖于规定的聚氨酯海绵,并置于规定的燃烧器下点燃,丁烷火焰高度35mm,稳定火苗30s后,用火焰持续燃烧试样20s,测试试样的阻燃性能。其中含双羟基高磷氮含量阻燃功能单体的试样1燃烧20s后离火即熄,通过bs5852标准,测试效果见附图5;未含双羟基高磷氮含量阻燃功能单体的试样2在20s内烧穿,且火焰持续燃烧不自熄,不能通过标准,测试效果见附图6。

[0055]

实施例7

[0056]

把实施例制备的双羟基高磷氮含量阻燃功能单体依次替换成实施例2、3或4制备的双羟基高磷氮含量阻燃功能单体来重复实施例5,对所制备的试样进行测试,也能得到附图5所示的类似阻燃效果。

[0057]

通过实施例1-7不但详细阐述了双羟基高磷氮含量阻燃功能单体的具体实施方式,而且也验证了双羟基高磷氮含量阻燃功能单体具有良好的阻燃效果。在制备出双羟基高磷氮含量阻燃功能单体的基础上,下面在通过实例来详细阐述本质阻燃水性聚氨酯的具体实现方式。

[0058]

本质阻燃水性聚氨酯的有关性能指标需要进行测试,测试方法如下所述。

[0059]

平均粒径测试:将本质阻燃水性聚氨酯用去离子水稀释至1wt%,得到乳液,采用malvern zetasizernano zs90型激光粒度测试仪(英国马尔文仪器有限公司),对乳液的粒径进行测定,测定温度为25℃,稳定时间120s。

[0060]

粘度测试:采用brookfield programmable dv-ii+viscometer型旋转粘度计(美国博勒飞公司)对本质阻燃水性聚氨酯的乳液进行剪切粘度测试,选用0号转子,室温下测

试。

[0061]

loi测试:参考iso 4589-2燃烧性能氧指数法测试标准。将本质阻燃水性聚氨酯乳液涂覆于在聚四氟乙烯板上,室温下静置4-5天自然成膜,待水分缓慢挥发后再放入真空干燥箱中于80℃下真空干燥24h,得到本质阻燃水性聚氨酯膜。将该膜制成70

×

6.5

×

3.2mm3的样条,每组15个。每次氧气浓度改变量为0.5%,样品在某一氧气浓度测试通过后,提高0.5%的氧气浓度不能通过,将氧气浓度降低0.5%测试通过。以此低氧气浓度为对应的氧指数。

[0062]

固含量测试:参考gb/t 1725-2007涂料固体含量测定法,用dzf-6050真空干燥箱(上海一恒科学仪器有限公司)和梅特勒-托利多me104e分析天平(瑞士梅斯特勒-托利多集团)进行测试。将本质阻燃水性聚氨酯乳液称取1g(误差0.001g)记作m,称取直径60mm玻璃培养皿的质量,将高磷氮含量本质阻燃聚氨酯加入到培养皿中,放入烘箱,升温至80℃,真空干燥8h后,取出培养皿及剩余的物质称量,减去培养皿的质量后,算出本质阻燃水性聚氨酯剩余物质质量记为m1。则本质阻燃聚氨酯固含量(x)的计算公式如下:x=m1/m

×

100%。

[0063]

实施例8

[0064]

将20g聚氧化丙烯二醇-600(ppg-600)、3.5gdmpa加入到带有搅拌器、温度计和回流冷凝管的四口烧瓶中,通入氮气并维持,再加入60g丁酮。升温至75℃,缓慢滴加20g甲苯二异氰酸酯(tdi),控制2h滴完。保温0.5h,随后缓慢滴加10g实施例1制备的双羟基高磷氮含量阻燃功能单体,控制1h滴完。滴加完后保温反应5h,然后降温至45℃,加入3.5g三乙胺碱性中和剂中和20min,停止通氮气,旋蒸去溶剂,得到本质阻燃水性聚氨酯(可将其命名为fpu)。

[0065]

将上述制得的本质阻燃水性聚氨酯加入到70g去离子水中,3000rmp/min高速搅拌下乳化20min,可制得本质阻燃水性聚氨酯乳液。

[0066]

经测试,本质阻燃水性聚氨酯的平均粒径:138.6nm;本实施例制备的本质阻燃水性聚氨酯乳液的黏度为16.9mpa

·

s;本实施例制备的本质阻燃水性聚氨酯乳液成膜后的loi为27.5;本实施例制备的本质阻燃水性聚氨酯乳液的固含量为38.7%。

[0067]

实施例9

[0068]

将15.0g聚氧化丙烯二醇-600(ppg-600)、3.5gdmba加入到带有搅拌器、温度计和回流冷凝管的四口烧瓶中,通入氮气并维持,再加入60g丁酮。升温至75℃,缓慢滴加20g甲苯二异氰酸酯(tdi),控制2h滴完。保温0.5h,随后缓慢滴加15.0g实施例2制备的双羟基高磷氮含量阻燃功能单体,控制1h滴完。滴加完保温反应5h,然后降温至45℃,加入3.5g三乙胺碱性中和剂中和20min,停止通氮气,旋蒸去溶剂,得到本质阻燃水性聚氨酯(可将其命名为fpu)。

[0069]

将上述制得的本质阻燃水性聚氨酯加入到70g去离子水中,3000rmp/min高速搅拌下乳化20min,可制得本质阻燃水性聚氨酯乳液。

[0070]

经测试,本质阻燃水性聚氨酯的平均粒径:147.7nm;本实施例制备的本质阻燃水性聚氨酯乳液的黏度为16.2mpa

·

s;本实施例制备的本质阻燃水性聚氨酯乳液成膜后的loi为30.0;本实施例制备的本质阻燃水性聚氨酯乳液的固含量为38.3%。

[0071]

实施例10

[0072]

将12.5g聚己二酸乙二醇酯二醇、4.0gdmpa加入到带有搅拌器、温度计和回流冷凝

管的四口烧瓶中,通入氮气并维持,再加入60g乙酸乙酯。升温至75℃,缓慢滴加20g甲苯二异氰酸酯(tdi),控制2h滴完。保温0.5h,随后缓慢滴加17.5g实施例1制备的双羟基高磷氮含量阻燃功能单体,控制1h滴完。滴毕保温反应5h,然后降温至45℃,加入4.0g三乙胺碱性中和剂中和20min,停止通氮气,旋蒸去溶剂,得到本质阻燃水性聚氨酯(可将其命名为fpu)。

[0073]

将上述制得的本质阻燃水性聚氨酯加入到70g去离子水中,3000rmp/min高速搅拌下乳化20min,可制得本质阻燃水性聚氨酯乳液。

[0074]

经测试,本质阻燃水性聚氨酯的平均粒径:129.2nm;本实施例制备的本质阻燃水性聚氨酯乳液的黏度为17.5mpa

·

s;本实施例制备的本质阻燃水性聚氨酯乳液成膜后的loi为32.0;本实施例制备的本质阻燃水性聚氨酯乳液的固含量为40.2%。

[0075]

实施例11

[0076]

将12.5g聚氧化丙烯二醇-600(ppg-600)、4.0gdmba加入到带有搅拌器、温度计和回流冷凝管的四口烧瓶中,通入氮气并维持,再加入60g二氯乙烷。升温至80℃,缓慢滴加20g二苯基甲烷二异氰酸酯(mdi),控制2h滴完。保温0.5h,随后缓慢滴加17.5g实施例3制备的双羟基高磷氮含量阻燃功能单体,控制1h滴完。滴毕保温反应5h,然后降温至45℃,加入4.0g三乙胺碱性中和剂中和20min,停止通氮气,旋蒸去溶剂,得到本质阻燃水性聚氨酯(可将其命名为fpu)。

[0077]

将上述制得的本质阻燃水性聚氨酯加入到70g去离子水中,3000rmp/min高速搅拌下乳化20min,可制得本质阻燃水性聚氨酯乳液。

[0078]

经测试,本质阻燃水性聚氨酯的平均粒径:134.1nm;本实施例制备的本质阻燃水性聚氨酯乳液的黏度为19.8mpa

·

s;本实施例制备的本质阻燃水性聚氨酯乳液成膜后的loi为28.5;本实施例制备的本质阻燃水性聚氨酯乳液的固含量为39.6%。

[0079]

实施例12

[0080]

将12.5g聚己二酸乙二醇酯二醇、4.0gdmba加入到带有搅拌器、温度计和回流冷凝管的四口烧瓶中,通入氮气并维持,再加入60g甲苯。升温至90℃,缓慢滴加20g二苯基甲烷二异氰酸酯(mdi),控制2h滴完。保温0.5h,随后缓慢滴加17.5g实施例4制备的双羟基高磷氮含量阻燃功能单体,控制1h滴完。滴毕保温反应5h,然后降温至45℃,加入4.0g三乙胺碱性中和剂中和20min,停止通氮气,旋蒸去溶剂,得到本质阻燃水性聚氨酯(可将其命名为fpu)。

[0081]

将上述制得的本质阻燃水性聚氨酯加入到70g去离子水中,3000rmp/min高速搅拌下乳化20min,可制得本质阻燃水性聚氨酯乳液。

[0082]

经测试,本质阻燃水性聚氨酯的平均粒径:130.7nm本实施例制备的本质阻燃水性聚氨酯乳液的黏度为18.6mpa

·

s;本实施例制备的本质阻燃水性聚氨酯乳液成膜后的loi为28.5;本实施例制备的本质阻燃水性聚氨酯乳液的固含量为39.3%。

[0083]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术方案作任何形式上的限制。凡是在本发明的技术实质下进行的任何等同替换或局部改进,都将视为在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让