一种利用酶提取玉米油的生产工艺的制作方法

2021-02-02 02:02:33|

2021-02-02 02:02:33| 368|

368| 起点商标网

起点商标网

5h之间,在第一阶段酶解结束后,对溶液过滤,获得酶解液ⅰ;

[0013]

第二阶段:调整酶解液ⅰ的ph在6.2-6.5之间,控制温度在25-30℃之间,向其中加入复合酶ⅱ,复合酶ⅱ与酶解液ⅰ的质量比为2.2-2.5:500,控制第二阶段的酶解时间在1.5-2h之间,获得酶解液ⅱ;

[0014]

(3)原油:使用三相卧螺离心机对酶解液ⅱ进行分离,获得玉米油原油。

[0015]

优选的,在复合酶ⅰ中,纤维素酶、果胶酶和淀粉酶的质量比为2.5-3.5:1:1.5-2。

[0016]

进一步的,在复合酶ⅰ中,纤维素酶、果胶酶和淀粉酶的质量比为3:1:1.7。

[0017]

优选的,在复合酶ⅱ中,支链淀粉酶与角质酶的质量比为0.8-1.1:0.5。

[0018]

进一步的,在复合酶ⅱ中,支链淀粉酶与角质酶的质量比为1.05:0.5。

[0019]

优选的,精炼工艺包括脱酸工序和脱色工序。

[0020]

进一步的,在脱酸工序中,使用固体氢氧化钠进行酸度调节;在脱色工序中,添加活性炭进行脱色处理。

[0021]

优选的,在脱色处理时,控制溶液温度为30-40℃。

[0022]

相对于现有技术,本发明的有益效果在于:

[0023]

1、本发明中,使用复合酶ⅰ对玉米碴进行初步处理,破坏玉米碴细胞的结构,使细胞基质呈液体状释放在溶液中;然后使用复合酶ⅱ继续处理,破坏酶解液ⅰ中残留的胶质和蜡质及角质,使酶解液ⅱ中的油脂、水、固体残渣处于各自分离的状态,利于原油的分离。

[0024]

2、本发明提供的生产工艺,具有生产条件温和、易于控制和操作的优点,且对原油的提取率高、获得的成品油甾醇含量高。

具体实施方式

[0025]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0026]

本发明以下的实施例及对比例中,玉米胚由玉米胚芽和玉米胚乳组成,其中,玉米胚芽占玉米胚质量的99.2%。

[0027]

实施例1

[0028]

一种利用酶提取玉米油的生产工艺,包括粗提工艺和精炼工艺,所述粗提工艺包括酶解,在酶解过程中,分别添加复合酶ⅰ和复合酶ⅱ;

[0029]

复合酶ⅰ包括纤维素酶、果胶酶和淀粉酶;在复合酶ⅰ中,纤维素酶、果胶酶和淀粉酶的质量比为3:1:1.7;

[0030]

复合酶ⅱ包括支链淀粉酶、角质酶;在复合酶ⅱ中,支链淀粉酶与角质酶的质量比为1.05:0.5;

[0031]

粗提工艺的过程如下:

[0032]

(1)粉碎:取玉米胚(含油量为7.4%),控制水分含量在3-5%范围内,经粉碎后获得玉米碴,玉米碴的粒径为2-3mm,待用;

[0033]

(2)酶解:酶解过程分为两个阶段,如下:

[0034]

第一阶段:向步骤(1)的玉米碴中加入水,水与玉米碴的质量比为2.5:1,控制水温为50℃,浸泡25min,然后调节溶液的ph为5.3,向其中加入复合酶ⅰ进行第一阶段酶解,其中,复合酶ⅰ与玉米碴的质量比为1.7:500,第一阶段酶解时间为4h,在第一阶段酶解结束后,对溶液过滤,获得酶解液ⅰ;

[0035]

第二阶段:调整酶解液ⅰ的ph为6.3,控制温度为27℃,向其中加入复合酶ⅱ,复合酶ⅱ与酶解液ⅰ的质量比为2.4:500,控制第二阶段的酶解时间为1.7h,获得酶解液ⅱ;

[0036]

(3)原油:使用三相卧螺离心机对酶解液ⅱ进行分离,获得玉米油原油;测得原油的提取率为97.6%;

[0037]

将步骤(3)的原油依次采用脱酸、脱色处理后,获得成品油;其中,脱酸采用氢氧化钠固体,脱色采用添加活性炭,且控制脱色温度为35℃。

[0038]

实施例2

[0039]

一种利用酶提取玉米油的生产工艺,包括粗提工艺和精炼工艺,所述粗提工艺包括酶解,在酶解过程中,分别添加复合酶ⅰ和复合酶ⅱ;

[0040]

复合酶ⅰ包括纤维素酶、果胶酶和淀粉酶;在复合酶ⅰ中,纤维素酶、果胶酶和淀粉酶的质量比为2.5:1:1.5;

[0041]

复合酶ⅱ包括支链淀粉酶、角质酶;在复合酶ⅱ中,支链淀粉酶与角质酶的质量比为0.8:0.5;

[0042]

粗提工艺的过程如下:

[0043]

(1)粉碎:取玉米胚(含油量为7.4%),控制水分含量在3-5%范围内,经粉碎后获得玉米碴,玉米碴的粒径为1-2mm,待用;

[0044]

(2)酶解:酶解过程分为两个阶段,如下:

[0045]

第一阶段:向步骤(1)的玉米碴中加入水,水与玉米碴的质量比为2:1,控制水温为45-℃,浸泡20min,然后调节溶液的ph为5.2,向其中加入复合酶ⅰ进行第一阶段酶解,其中,复合酶ⅰ与玉米碴的质量比为1.5:500,第一阶段酶解时间为3h,在第一阶段酶解结束后,对溶液过滤,获得酶解液ⅰ;

[0046]

第二阶段:调整酶解液ⅰ的ph为6.2,控制温度为25℃,向其中加入复合酶ⅱ,复合酶ⅱ与酶解液ⅰ的质量比为2.2:500,控制第二阶段的酶解时间为1.5h,获得酶解液ⅱ;

[0047]

(3)原油:使用三相卧螺离心机对酶解液ⅱ进行分离,获得玉米油原油;测得原油的提取率为97.2%;

[0048]

原油精炼与实施例1的区别在于,脱色处理时的溶液温度为30℃。

[0049]

实施例3

[0050]

一种利用酶提取玉米油的生产工艺,包括粗提工艺和精炼工艺,所述粗提工艺包括酶解,在酶解过程中,分别添加复合酶ⅰ和复合酶ⅱ;

[0051]

复合酶ⅰ包括纤维素酶、果胶酶和淀粉酶;

[0052]

复合酶ⅱ包括支链淀粉酶、角质酶;

[0053]

复合酶ⅰ包括纤维素酶、果胶酶和淀粉酶;在复合酶ⅰ中,纤维素酶、果胶酶和淀粉酶的质量比为3.5:1:2;

[0054]

复合酶ⅱ包括支链淀粉酶、角质酶;在复合酶ⅱ中,支链淀粉酶与角质酶的质量比为1.1:0.5;

[0055]

粗提工艺的过程如下:

[0056]

(1)粉碎:取玉米胚,控制水分含量在3-5%范围内,经粉碎后获得玉米碴,玉米碴的粒径为2.5-3mm,待用;

[0057]

(2)酶解:酶解过程分为两个阶段,如下:

[0058]

第一阶段:向步骤(1)的玉米碴中加入水,水与玉米碴的质量比为3:1,控制水温为55℃,浸泡30min,然后调节溶液的ph为5.5,向其中加入复合酶ⅰ进行第一阶段酶解,其中,复合酶ⅰ与玉米碴的质量比为2.0:500,第一阶段酶解时间为5h,在第一阶段酶解结束后,对溶液过滤,获得酶解液ⅰ;

[0059]

第二阶段:调整酶解液ⅰ的ph为6.5,控制温度为30℃,向其中加入复合酶ⅱ,复合酶ⅱ与酶解液ⅰ的质量比为2.5:500,控制第二阶段的酶解时间为2h,获得酶解液ⅱ;

[0060]

(3)原油:使用三相卧螺离心机对酶解液ⅱ进行分离,获得玉米油原油;测得原油的提取率为96.4%;

[0061]

原油精炼与实施例1的区别在于,脱色处理时的溶液温度为40℃。

[0062]

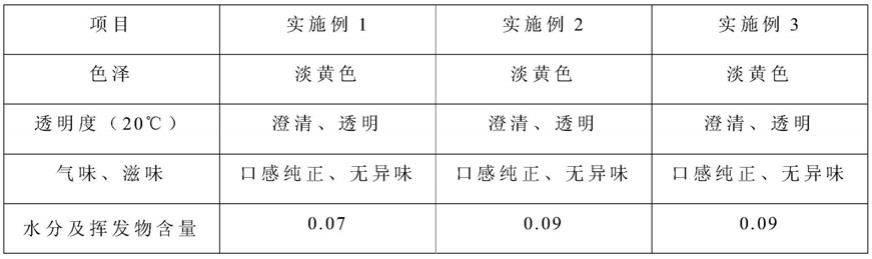

将实施例1-3按照gb/t 19111—2017进行检测,检测结果见表1,如下:

[0063]

表1玉米油测定结果

[0064][0065][0066]

通过表1可以看出,使用本发明的生产工艺生产玉米油,产品能够达到1级标准,且提取率高、甾醇含量高;另外,在本发明的生产工艺中,条件温和易控、适于广泛推广应用。

[0067]

对比例1

[0068]

与实施例1的区别在于,玉米碴的粒径为0.5-0.8mm;测得原油的提取率为81.6%。

[0069]

对比例2

[0070]

与实施例1的区别在于,玉米碴的粒径为3.5-4.5mm;测得原油的提取率为85.4%。

[0071]

将对比例1、对比例2的提取率与实施例1的提取率比较可以看出,提取率下降显著,且粒径小的玉米碴下降更为显著。

[0072]

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让