一种低熔指聚丁二酸丁二醇酯的制备方法与流程

2021-02-02 02:02:34|

2021-02-02 02:02:34| 333|

333| 起点商标网

起点商标网

[0001]

本发明属于生物可降解脂肪族聚酯高分子材料合成领域技术,具体涉及一种低熔融指数、高分子量、低色度的聚丁二酸丁二醇酯的制备方法。

背景技术:

[0002]

脂肪族聚酯主链是由脂肪族结构单元通过易水解的酯键连接而成,易被自然界中的多种微生物或动植物体内酶分解代谢,最终转化为co2和h2o,其中聚丁二酸丁二醇酯(pbs)以其优异的性能逐渐应用于生活中各种领域。pbs力学性能优异,可与传统的聚丙烯、聚乙烯塑料媲美,此外,pbs还具有很好的加工性能,可以用注塑、吹塑、吹膜、层压、发泡、纺丝等成型方法进行加工,故而用途极为广泛,有望在未来大规模代替石油基不可降解材料,具有巨大的应用价值。

[0003]

尽管pbs具有良好的应用价值,但是目前生产的pbs产品还存在颜色发黄、分子量低、熔融指数高的问题。现有技术已经公开了解决部分问题的方案,例如,专利cn101328261b提供了一种高分子量聚丁二酸丁二醇酯的制备方法,利用铈盐-乙二醇锑二元催化剂,得到了重均分子量为5.6

×

104~12.5

×

104g/mol的pbs产品;专利cn104693428b提供了一种高分子量聚丁二酸丁二醇酯的制备方法,采用钛硅分子筛为催化剂,利用钛硅分子筛的比表面积大,显著的提高pbs的分子量;专利cn101671435b提供了一种以羟基羧酸和磷酸类化合物为络合剂且主要成分为钛醇盐、硅醇盐、二元醇的复配催化剂,并用于pbs的合成,得到了低b值的pbs产物。然而pbs熔融指数高的问题仍未得到有效解决。

技术实现要素:

[0004]

本发明的目的是解决现有技术中存在的问题,提供一种低熔指聚丁二酸丁二醇酯的制备方法。

[0005]

为达到上述目的,本发明采用的技术方案如下:

[0006]

一种低熔指聚丁二酸丁二醇酯的制备方法,将丁二酸、1,4-丁二醇和复合催化剂一步加入到反应釜内后依次进行酯化反应、预缩聚反应和终缩聚反应,制得低熔指聚丁二酸丁二醇酯;

[0007]

复合催化剂的制备步骤如下:

[0008]

(a)将物质a、钛酸酯、硅酸酯和金属醋酸盐加入到二元醇和一元醇的混合液中,在一定温度下反应一段时间后,去除反应生成的小分子;物质a为氨基酸或氨基酸酯;

[0009]

(b)向步骤(a)的体系中加入磷酸类化合物后,在一定温度下反应一段时间;

[0010]

(c)向步骤(b)的体系中加入天然多元糖醇后,在一定温度下搅拌一段时间,制得复合催化剂。

[0011]

本发明利用物质a(氨基酸或氨基酸酯)、钛酸酯、硅酸酯和金属醋酸盐与磷酸类化合物络合,并在此体系内加入了天然多元糖醇,制得了复合催化剂,一方面解决了普通钛系催化剂易水解的问题,且在反应过程中大大抑制了副产物四氢呋喃的生成,提升了其催化

制得的产品(pbs)的分子量,降低了其催化制得的产品(pbs)的色度,另一方面由于天然多元糖醇的加入,使得在pbs聚酯合成过程中分子链能产生支化结构,原本的直链分子增加了多个类似于缠结点的结构,而多元糖醇就起到了缠结中心的作用,在宏观上就表现为聚合物熔体的流动性变差,熔融指数变低。所以,高效催化剂中多元糖醇的加入,不仅能有效降低其催化制得的产品(pbs)的熔融指数,还能避免一般工艺中需在反应过程中添加支化剂的步骤,简便了生产工艺。

[0012]

作为优选的技术方案:

[0013]

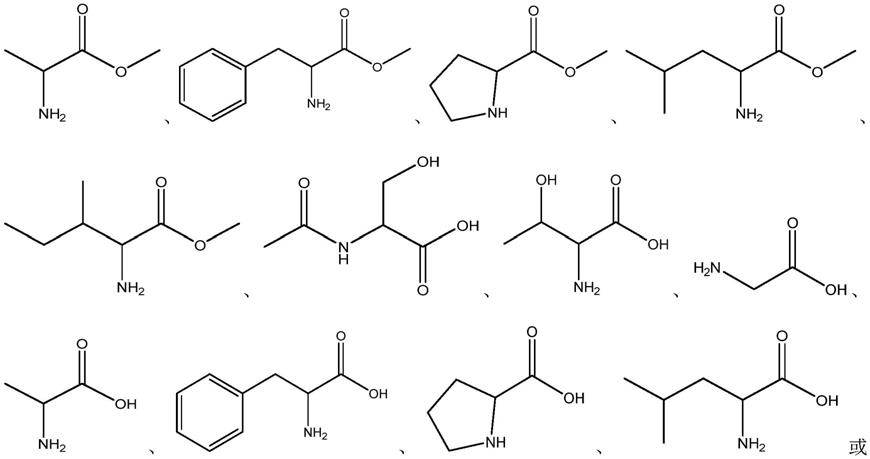

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(a)中,二元醇为1,4-丁二醇;一元醇为甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇或叔丁醇,优选为乙醇;物质a为丝氨酸甲酯、苏氨酸甲酯、甘氨酸甲酯、丙氨酸甲酯、苯丙氨酸甲酯、缬氨酸甲酯、亮氨酸甲酯、异亮氨酸甲酯、甘氨酸、丙氨酸、苯丙氨酸、苏氨酸、缬氨酸、亮氨酸或异亮氨酸,优选为丝氨酸甲酯;钛酸酯为钛酸二乙二酯、钛酸四叔丁酯、钛酸四丁酯和钛酸四异丙酯中的一种以上;硅酸酯为正硅酸甲酯和正硅酸乙酯中的一种以上;金属醋酸盐为醋酸铝、醋酸钴、醋酸锌、醋酸镁和醋酸钙中的一种以上;

[0014]

物质a与钛酸酯的质量比为0.2~1:1;硅酸酯与钛酸酯的质量比为0.05~0.1:1;金属醋酸盐与钛酸酯的质量比为0.001~0.002:1;二元醇与钛酸酯的质量比为1~2:1;一元醇与金属醋酸盐的质量比为20~70:1;

[0015]

一定温度为50~140℃;一段时间为2~10h;

[0016]

去除反应生成的小分子采用减压蒸馏的方式,减压蒸馏的绝对压力为1~5kpa。

[0017]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(b)中,磷酸类化合物为膦酰基乙酸三乙酯、膦酰基乙酸三甲酯、甲基膦酰基乙酸二乙酯、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯或多聚磷酸,优选为绿色无毒的膦酰基乙酸三乙酯;

[0018]

磷酸类化合物与钛酸酯的质量比为0.5~1.5:1;

[0019]

一定温度为50~140℃;一段时间为2~10h。

[0020]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(c)中,天然多元糖醇为麦芽糖醇、乳糖醇、异麦芽酮糖醇、肌醇、甘露糖醇、木糖醇、赤藓糖醇和山梨醇中的一种以上;

[0021]

天然多元糖醇与钛酸酯的质量比为2~5:1;

[0022]

一定温度为25~35℃;一段时间为0.5~3h。

[0023]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,复合催化剂中钛元素的含量为1.83~3.43wt%。

[0024]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,低熔指聚丁二酸丁二醇酯的制备方法具体步骤如下:

[0025]

(1)酯化反应;

[0026]

将丁二酸、1,4-丁二醇和复合催化剂一步加入到反应釜内后,在不活泼气体保护下,先升温至一定温度打浆一段时间,再以一定速率升温至特定温度,反应至达到终止条件;复合催化剂在步骤(1)中可以一步加入,减少了加入次数,操作简单;

[0027]

(2)预缩聚反应;

[0028]

将步骤(1)的体系以一定速率升温至一定温度,保温一段时间后,抽真空至一定压

力,保压一段时间;

[0029]

(3)终缩聚反应;

[0030]

将步骤(2)的体系在一段时间内减压至一定压力后,保压一段时间,得到低熔指聚丁二酸丁二醇酯;保压一段时间后的具体操作为:先充入不活泼气体使反应釜内压力恢复常压,得到低熔指聚丁二酸丁二醇酯熔体,再在不活泼气体的保护下挤出、冷却、切粒,得到低熔指聚丁二酸丁二醇酯切片。

[0031]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(1)中,1,4-丁二醇与丁二酸的摩尔比为1.05~1.6:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的50~150ppm;

[0032]

一定温度为90~110℃;一段时间为30~60min;一定速率为1℃/min;特定温度为150~180℃;终止条件为酯化率达到95%以上。

[0033]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(2)中,一定速率为1℃1m11;一定温度为200~240℃;保温一段时间是指保温30~90m11;一定压力为绝对压力5~10kpa;保压一段时间是指保压60~120m11。

[0034]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,步骤(3)中,在一段时间内减压至一定压力是指在30m11内减压至绝对压力30~100pa;保压一段时间是指保压2~6h。

[0035]

如上所述的一种低熔指聚丁二酸丁二醇酯的制备方法,低熔指聚丁二酸丁二醇酯的重均分子量为2.5~3.5

×

105g1mol,分子量分布指数为1.92~2.01,色度l值为87~95,b值为1~5,熔融指数为1~6g110m11,酸值为5~15mol1t;

[0036]

分子量的测试方法为:聚合物分子量及其分布由waters公司的2414型凝胶渗透色谱仪(gpc)测试,将样品溶解在色谱纯的三氯甲烷中,浓度约为5mg/ml;聚苯乙烯为标样,三氯甲烷为流动相,流速为1.0ml/min,测试温度为30℃;

[0037]

色度l、b值的测试方法为:试验按gb/t 14190-2008中5.5.2规定进行;采用cie 1976l*a*b*色系;

[0038]

熔融指数:按gb/t 3682-2000中a法规定进行;试验条件为d(温度:190℃、负荷:2.16kg);

[0039]

酸值的测试方法为:测试按gb/t 14190-2008中方法a规定进行;混合溶剂选用苯酚-三氯甲烷,体积比为2:3;标准滴定溶液为氢氧化钾-苯甲醇,浓度为0.01mol/l,参照附录a制备;溴酚蓝指示剂浓度为0.2%;试样配制:0.5g样品溶于25.00ml苯酚-三氯甲烷混合溶剂。

[0040]

本发明的聚酯用催化剂的制备采用络合技术,钛酸酯与氨基酸或氨基酸酯发生交换反应,交换后产物与磷酸类化合物形成ti

--

o

--

p配位键复配;所加入的硅酸酯在聚酯合成中起到协同催化作用;所加的天然多元糖醇是混合在催化剂中,起到支化剂作用。相比于其他催化剂,本发明所制得的催化剂具有以下优点:

[0041]

(a)催化活性高,用量少,降低了生产成本;

[0042]

(b)由于钛酸酯与氨基酸或氨基酸酯发生交换反应后又与磷原子形成了络合结构,克服了钛酸酯的不稳定性,使得本发明的复合催化剂不与空气和水反应,且不产生白色沉淀,避免了在反应过程催化剂的损失,方便长期储存;

[0043]

(c)金属醋酸盐的加入不仅起到了助催化剂的作用,并且由于金属醋酸盐在体系

中解离使得体系呈现出弱碱性,大大抑制了聚酯合成过程中原料1,4-丁二醇环化生成四氢呋喃的副反应,提高了产品品质;

[0044]

(d)天然多元糖醇的加入,不仅能有效降低其催化制得的产品(pbs)的熔融指数,还能避免一般工艺中需在反应进行过程中添加支化剂的步骤,简便了生产工艺;

[0045]

(e)合成聚酯过程中完全不需要再与其他催化剂复合或者复配使用,仅仅单独使用就能得到高质量的产品。

[0046]

在聚酯合成中,普通金属催化剂(如金属单质、金属醋酸盐、金属氧化物等)应用较普遍,但是由于金属催化剂(如金属单质、金属醋酸盐、金属氧化物等)催化聚酯反应速率慢,且产物性能差而逐渐被钛酸酯类催化剂所替代。金属催化剂(如金属单质、金属醋酸盐、金属氧化物等)催化机理主要有络合配位机理和中心配位机理。

[0047]

(1)络合配位机理,具体反应机理如下:

[0048]

聚酯分子链中的羟乙酯基很容易自身生成内环状化合物,这个内环的形成是靠羟乙酯基中羟基上的氢和羰基上的氧进行氢键结合,在分子链增长的过程中,氢原子则被金属催化剂中的金属置换;络合物中的金属提供空轨道与羰基的孤对电子配位,增加了羰基碳的正电性,另一个羟乙酯基上的羰基氧进攻络合体中的羰基碳,与其结合,从而完成缩聚反应,形成环状络合物;然后该环状络合物与催化剂作用生成环氧化合物,并且酯基上的羰基氧与金属离子生成一个配价键,这样就形成了一个活泼的结构,利于羟基进攻羰基碳原子,从而加速反应进程。

[0049]

(2)中心配位机理,具体反应机理如下:

[0050]

催化剂在催化过程中与两个羟乙酯基进行反应,并与羟乙酯基的羰基氧进行配位形成络合物;该络合物再进一步和聚酯酯化物分子链进行配位得到新的络合物;新的络合物再发生反应,得到缩聚产物。

[0051]

在上述反应机理中,不论是络合配位机理还是中心配位机理,都需要金属原子置换掉羟乙酯基形成内环状结构中的氢原子,从而才能继续后续链增长的步骤。但是由于这个置换过程需要的活化能较高,置换过程缓慢,导致金属催化剂的催化效率受到了极大的限制,使得聚酯缩聚反应速率缓慢,导致产物的性能也受到了影响。

[0052]

相比于金属催化剂,钛酸酯类催化剂的催化效果明显更好,但普通钛酸酯类催化剂由于酯键固有的不稳定性导致单一的钛酸酯催化剂易水解,进而限制了其应用。本发明所制得的钛系复配催化剂由于其不同的复配机理,克服了普通钛系催化剂易水解的问题,并且其催化反应活化能较低,催化效率也大大提升。

[0053]

本发明的复合催化剂的制备过程中,硅酸酯的加入起到协同催化作用,大大增加聚酯合成的反应速率,但是主要的还是ti的催化。本发明所制得催化剂主要复配机理为:钛酸酯与氨基酸或氨基酸酯发生交换反应,形成了键能较大、较稳定的ti-n键,克服了ti-o键由于键能小而导致的不稳定性,使得该催化剂具备了耐水解的特性;交换反应后的产物与磷酸类化合物能形成ti

--

o

--

p配位键复配。在聚合反应过程中,磷酸类化合物虽然能起到热稳定剂作用,但是反应时需要和催化剂分批加入,为实际生产增加了不便性,本发明的复合催化剂的制备方法在制备过程中就使催化剂和磷酸类稳定剂形成ti

--

o

--

p配位键,不仅能在工业生产中一次加入,而且使得复配后的催化剂也具有一定的热稳定的作用。由于本发明的复合催化剂在催化过程中是钛原子直接与羰基形成络合结构,此过程需要的活化能

低,反应速率快,所以该催化剂催化活性高,降低了聚酯合成所需要的时间,使得聚酯产物在高温下反应的时间减少,降低了热降解副反应的发生,大大改善了聚酯产物的色度和分子量。

[0054]

本发明的复合催化剂主要催化机理为:首先钛系催化剂cat与聚酯中间体a络合生成cat

·

a,然后cat

·

a与a形成不稳定中间络合物cat

·

a2,随后该不稳定中间络合物分解为较为稳定的cat

·

p并释放出醇类小分子,最后cat

·

p与a反应,将催化活性点转移到新的中间体a上,形成新的催化体并继续催化,同时使得聚酯分子链增长。

[0055]

有益效果:

[0056]

(1)本发明将支化剂天然多元糖醇直接一步法加入到催化剂中,减少了工业上的操作步骤,并且得到了更低熔指的pbs产品;

[0057]

(2)本发明采用了高效复合催化剂,能在较低温度、较短时间内合成优质量的pbs聚酯,生产耗能降低;

[0058]

(3)本发明制得的复合催化剂耐水解,能长期储存,活性高,用量少,在合成聚酯过程中不需要再与其他催化剂复合或者复配使用,仅仅单独使用就能得到高质量的产品。

附图说明

[0059]

图1~3为金属催化剂的络合配位机理示意图;

[0060]

图4~6为金属催化剂的中心配位机理示意图;

[0061]

图7~8为本发明的复合催化剂的主要复配机理示意图;

[0062]

图9~12为本发明的复合催化剂的主要催化机理示意图;

[0063]

图13为本发明的复合催化剂的形成支化pbs机理示意图(以赤藓糖醇为例);

[0064]

其中,r1为(n为正整数且n≥2),r2为r3为nh2r4表示的氨基酸甲酯或氨基酸,

[0065]

具体为

r

’5为

--

ch3或r”5

为

--

ch3或or

”’5为och3、或m为ca、zn、mg、mn、co等金属原子,x表示醋酸根离子ch3coo-或氧原子。

具体实施方式

[0066]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围内。

[0067]

图1~3为现有技术金属催化剂的络合配位机理示意图,图4~6为现有技术金属催化剂的中心配位机理示意图,图7~8为本发明的复合催化剂的主要复配机理示意图,图9~12为本发明的复合催化剂的主要催化机理示意图(硅酸酯的加入起到协同催化作用,大大增加聚酯合成的反应速率,但是主要的还是ti的催化作用),图13为本发明的复合催化剂的形成支化pbs机理示意图。

[0068]

实施例1

[0069]

一种复合催化剂的制备方法,步骤如下:

[0070]

(a)将氨基酸酯(丝氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸铝)加入到二元醇(1,4-丁二醇)和一元醇(乙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为50℃,反应时间为8h;减压蒸馏的绝对压力为1kpa;氨基酸酯与钛酸酯的质量比为0.4:1;硅酸酯与钛酸酯的质量比为0.06:1;金属醋酸

盐与钛酸酯的质量比为0.001:1;二元醇与钛酸酯的质量比为1.2:1;一元醇与金属醋酸盐的质量比为35:1;

[0071]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为0.8:1;

[0072]

(c)向步骤(b)的体系中加入天然多元糖醇(麦芽糖醇)后,在25℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为3:1。

[0073]

最终制得的复合催化剂中钛元素的含量为3.43wt%。

[0074]

对比例1

[0075]

一种复合催化剂的制备方法,基本同实施例1,不同之处仅在于不包含步骤(c),即步骤(b)结束后所得产物即为复合催化剂。

[0076]

最终制得的复合催化剂为淡黄色粘稠状透明液体,复合催化剂中钛元素的含量为7.62wt%。

[0077]

实施例2

[0078]

一种复合催化剂的制备方法,步骤如下:

[0079]

(a)将氨基酸酯(苏氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸钴)加入到二元醇(1,4-丁二醇)和一元醇(乙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为60℃,反应时间为9h;减压蒸馏的绝对压力为1kpa;氨基酸酯与钛酸酯的质量比为0.3:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.0013:1;二元醇与钛酸酯的质量比为1.2:1;一元醇与金属醋酸盐的质量比为50:1;

[0080]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为0.8:1;

[0081]

(c)向步骤(b)的体系中加入天然多元糖醇(乳糖醇)后,在35℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为5:1。

[0082]

最终制得的复合催化剂中钛元素的含量为2.54wt%。

[0083]

对比例2

[0084]

一种复合催化剂的制备方法,基本同实施例2,不同之处仅在于不包含步骤(c),即步骤(b)结束后所得产物即为复合催化剂。

[0085]

最终制得的复合催化剂为淡黄色粘稠状透明液体,复合催化剂中钛元素的含量为7.84wt%。

[0086]

实施例3

[0087]

一种复合催化剂的制备方法,步骤如下:

[0088]

(a)将氨基酸酯(甘氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸锌)加入到二元醇(1,4-丁二醇)和一元醇(正丙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为60℃,反应时间为8h;减压蒸馏的绝对压力为1.2kpa;氨基酸酯与钛酸酯的质量比为0.2:1;硅酸酯与钛酸酯的质量比为0.05:1;金属醋酸盐与钛酸酯的质量比为0.0015:1;二元醇与钛酸酯的质量比为1.5:1;一元醇与金属醋酸盐的质量比为50:1;

[0089]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应;反

应温度为70℃,反应时间为4.5h;磷酸类化合物与钛酸酯的质量比为0.6:1;

[0090]

(c)向步骤(b)的体系中加入天然多元糖醇(异麦芽酮糖醇)后,在25℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为4.6:1。

[0091]

最终制得的复合催化剂中钛元素的含量为2.70wt%。

[0092]

实施例4

[0093]

一种复合催化剂的制备方法,步骤如下:

[0094]

(a)将氨基酸酯(丙氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸镁)加入到二元醇(1,4-丁二醇)和一元醇(正丙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为70℃,反应时间为7h;减压蒸馏的绝对压力为1.2kpa;氨基酸酯与钛酸酯的质量比为0.5:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.0018:1;二元醇与钛酸酯的质量比为1.1:1;一元醇与金属醋酸盐的质量比为40:1;

[0095]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应;反应温度为60℃,反应时间为6h;磷酸类化合物与钛酸酯的质量比为0.5:1;

[0096]

(c)向步骤(b)的体系中加入天然多元糖醇(肌醇)后,在26℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为3.9:1。

[0097]

最终制得的复合催化剂中钛元素的含量为2.32wt%。

[0098]

实施例5

[0099]

一种复合催化剂的制备方法,步骤如下:

[0100]

(a)将氨基酸酯(苯丙氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸钙)加入到二元醇(1,4-丁二醇)和一元醇(乙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为70℃,反应时间为6.5h;减压蒸馏的绝对压力为1.5kpa;氨基酸酯与钛酸酯的质量比为0.55:1;硅酸酯与钛酸酯的质量比为0.07:1;金属醋酸盐与钛酸酯的质量比为0.00121;二元醇与钛酸酯的质量比为1:1;一元醇与金属醋酸盐的质量比为60:1;

[0101]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应;反应温度为90℃,反应时间为2h;磷酸类化合物与钛酸酯的质量比为0.85:1;

[0102]

(c)向步骤(b)的体系中加入天然多元糖醇(甘露糖醇)后,在27℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为3.6:1。

[0103]

最终制得的复合催化剂中钛元素的含量为2.33wt%。

[0104]

实施例6

[0105]

一种复合催化剂的制备方法,步骤如下:

[0106]

(a)将氨基酸酯(缬氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(质量比为1:1的醋酸铝和醋酸锌的混合物)加入到二元醇(1,4-丁二醇)和一元醇(甲醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为70℃,反应时间为6h;减压蒸馏的绝对压力为1.5kpa;氨基酸酯与钛酸酯的质量比为0.35:1;硅酸酯与钛酸酯的质量比为0.09:1;金属醋酸盐与钛酸酯的质量比为0.0019:1;二元醇与钛酸酯的质量比为1.4:1;一元醇与金属醋酸盐的质量比为65:1;

[0107]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三甲酯)进行再次反应;反

应温度为50℃,反应时间为8h;磷酸类化合物与钛酸酯的质量比为0.9:1;

[0108]

(c)向步骤(b)的体系中加入天然多元糖醇(木糖醇)后,在28℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为4.5:1。

[0109]

最终制得的复合催化剂中钛元素的含量为1.95wt%。

[0110]

实施例7

[0111]

一种复合催化剂的制备方法,步骤如下:

[0112]

(a)将氨基酸酯(亮氨酸甲酯)、钛酸酯(钛酸四丁酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(质量比为1:1的醋酸镁和醋酸钙的混合物)加入到二元醇(1,4-丁二醇)和一元醇(异丁醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为85℃,反应时间为6h;减压蒸馏的绝对压力为2kpa;氨基酸酯与钛酸酯的质量比为0.7:1;硅酸酯与钛酸酯的质量比为0.055:1;金属醋酸盐与钛酸酯的质量比为0.002:1;二元醇与钛酸酯的质量比为1.7:1;一元醇与金属醋酸盐的质量比为25:1;

[0113]

(b)向步骤(a)的体系中加入磷酸类化合物(膦酰基乙酸三甲酯)进行再次反应;反应温度为60℃,反应时间为7h;磷酸类化合物与钛酸酯的质量比为1.2:1;

[0114]

(c)向步骤(b)的体系中加入天然多元糖醇(赤藓糖醇)后,在29℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为3.1:1。

[0115]

最终制得的复合催化剂中钛元素的含量为2.09wt%。

[0116]

实施例8

[0117]

一种复合催化剂的制备方法,步骤如下:

[0118]

(a)将氨基酸酯(异亮氨酸甲酯)、钛酸酯(钛酸四异丙酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸钴)加入到二元醇(1,4-丁二醇)和一元醇(异丁醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为90℃,反应时间为6h;减压蒸馏的绝对压力为3kpa;氨基酸酯与钛酸酯的质量比为0.6:1;硅酸酯与钛酸酯的质量比为0.1:1;金属醋酸盐与钛酸酯的质量比为0.0011:1;二元醇与钛酸酯的质量比为1.3:1;一元醇与金属醋酸盐的质量比为40:1;

[0119]

(b)向步骤(a)的体系中加入磷酸类化合物(甲基膦酰基乙酸二乙酯)进行再次反应;反应温度为100℃,反应时间为2h;磷酸类化合物与钛酸酯的质量比为1.3:1;

[0120]

(c)向步骤(b)的体系中加入天然多元糖醇(山梨醇)后,在30℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2.9:1。

[0121]

最终制得的复合催化剂中钛元素的含量为2.73wt%。

[0122]

实施例9

[0123]

一种复合催化剂的制备方法,步骤如下:

[0124]

(a)将氨基酸(甘氨酸)、钛酸酯(质量比为1:1的钛酸四丁酯和钛酸四异丙酯的混合物)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到二元醇(1,4-丁二醇)和一元醇(甲醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为90℃,反应时间为5h;减压蒸馏的绝对压力为4kpa;氨基酸与钛酸酯的质量比为0.8:1;硅酸酯与钛酸酯的质量比为0.075:1;金属醋酸盐与钛酸酯的质量比为0.0017:1;二元醇与钛酸酯的质量比为1.8:1;一元醇与金属醋酸盐的质量比为55:1;

[0125]

(b)向步骤(a)的体系中加入磷酸类化合物(甲基膦酰基乙酸二乙酯)进行再次反

应;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为1.5:1;

[0126]

(c)向步骤(b)的体系中加入天然多元糖醇(麦芽糖醇与乳糖醇的混合物,质量比1:1)后,在31℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2.7:1。

[0127]

最终制得的复合催化剂中钛元素的含量为2.26wt%。

[0128]

实施例10

[0129]

一种复合催化剂的制备方法,步骤如下:

[0130]

(a)将氨基酸(丙氨酸)、钛酸酯(质量比为1:2的钛酸四丁酯和钛酸四叔丁酯的混合物)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到二元醇(1,4-丁二醇)和一元醇(正丁醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为95℃,反应时间为5.5h;减压蒸馏的绝对压力为2kpa;氨基酸与钛酸酯的质量比为0.9:1;硅酸酯与钛酸酯的质量比为0.088:1;金属醋酸盐与钛酸酯的质量比为0.002:1;二元醇与钛酸酯的质量比为1.4:1;一元醇与金属醋酸盐的质量比为50:1;

[0131]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三甲酯)进行再次反应;反应温度为75℃,反应时间为6h;钛磷酸类化合物与钛酸酯的质量比为1.4:1;

[0132]

(c)向步骤(b)的体系中加入天然多元糖醇(质量比为2:1的乳糖醇与肌醇的混合物)后,在32℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2.4:1。

[0133]

最终制得的复合催化剂中钛元素的含量为2.28wt%。

[0134]

实施例11

[0135]

一种复合催化剂的制备方法,步骤如下:

[0136]

(a)将氨基酸(苯丙氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到二元醇(1,4-丁二醇)和一元醇(正丁醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为105℃,反应时间为4h;减压蒸馏的绝对压力为2kpa;氨基酸与钛酸酯的质量比为0.74:1;硅酸酯与钛酸酯的质量比为0.065:1;金属醋酸盐与钛酸酯的质量比为0.0016:1;二元醇与钛酸酯的质量比为1.9:1;一元醇与金属醋酸盐的质量比为70:1;

[0137]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应;反应温度为65℃,反应时间为10h;磷酸类化合物与钛酸酯的质量比为1.45:1;

[0138]

(c)向步骤(b)的体系中加入天然多元糖醇(麦芽糖醇)后,在33℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2:1。

[0139]

最终制得的复合催化剂中钛元素的含量为2.30wt%。

[0140]

实施例12

[0141]

一种复合催化剂的制备方法,步骤如下:

[0142]

(a)将氨基酸(苏氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(质量比为1:1的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到二元醇(1,4-丁二醇)和一元醇(叔丁醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为110℃,反应时间为4h;减压蒸馏的绝对压力为2kpa;氨基酸与钛酸酯的质量比为0.86:1;硅酸酯与钛酸酯的质量比为0.058:1;金属醋酸盐与钛酸酯的质量比为0.0016:1;二元醇与钛酸酯的质量比为1.6:1;一元醇与金属醋酸盐的质量比为60:1;

[0143]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应;反应温度为90℃,反应时间为7h;磷酸类化合物与钛酸酯的质量比为0.95:1;

[0144]

(c)向步骤(b)的体系中加入天然多元糖醇(乳糖醇)后,在34℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2.8:1。

[0145]

最终制得的复合催化剂中钛元素的含量为2.25wt%。

[0146]

实施例13

[0147]

一种复合催化剂的制备方法,步骤如下:

[0148]

(a)将氨基酸(缬氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(质量比为1:2的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到二元醇(1,4-丁二醇)和一元醇(异丙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为125℃,反应时间为4h;减压蒸馏的绝对压力为5kpa;氨基酸与钛酸酯的质量比为0.45:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.001:1;二元醇与钛酸酯的质量比为2:1;一元醇与金属醋酸盐的质量比为45:1;

[0149]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应;反应温度为120℃,反应时间为9h;磷酸类化合物与钛酸酯的质量比为1.1:1;

[0150]

(c)向步骤(b)的体系中加入天然多元糖醇(异麦芽酮糖醇)后,在35℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为4.1:1。

[0151]

最终制得的复合催化剂中钛元素的含量为1.83wt%。

[0152]

实施例14

[0153]

一种复合催化剂的制备方法,步骤如下:

[0154]

(a)将氨基酸(亮氨酸)、钛酸酯(钛酸四异丙酯)、硅酸酯(质量比为2:1的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到二元醇(1,4-丁二醇)和一元醇(异丙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为130℃,反应时间为3h;减压蒸馏的绝对压力为5kpa;氨基酸与钛酸酯的质量比为1:1;硅酸酯与钛酸酯的质量比为0.09:1;金属醋酸盐与钛酸酯的质量比为0.0015:1;二元醇与钛酸酯的质量比为1.5:1;一元醇与金属醋酸盐的质量比为35:1;

[0155]

(b)向步骤(a)的体系中加入磷酸类化合物(磷酸三苯酯)进行再次反应;反应温度为135℃,反应时间为8h;磷酸类化合物与钛酸酯的质量比为1:1;

[0156]

(c)向步骤(b)的体系中加入天然多元糖醇(甘露糖醇)后,在30℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为3.3:1。

[0157]

最终制得的复合催化剂中钛元素的含量为2.45wt%。

[0158]

实施例15

[0159]

一种复合催化剂的制备方法,步骤如下:

[0160]

(a)将氨基酸(异亮氨酸)、钛酸酯(钛酸四异丙酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸铝)加入到二元醇(1,4-丁二醇)和一元醇(异丙醇)中进行反应后,采用减压蒸馏的方式去除反应生成的小分子;反应温度为140℃,反应时间为2h;减压蒸馏的绝对压力为5kpa;氨基酸与钛酸酯的质量比为0.25:1;硅酸酯与钛酸酯的质量比为0.095:1;金属醋酸盐与钛酸酯的质量比为0.002:1;二元醇与钛酸酯的质量比为1.3:1;一元醇与金属醋酸盐的质量比为70:1;

[0161]

(b)向步骤(a)的体系中加入磷酸类化合物(多聚磷酸)进行再次反应;反应温度为110℃,反应时间为6h;磷酸类化合物与钛酸酯的质量比为1.28:1;

[0162]

(c)向步骤(b)的体系中加入天然多元糖醇(赤藓糖醇)后,在30℃下搅拌0.5~3h,制得复合催化剂;天然多元糖醇与钛酸酯的质量比为2.8:1。

[0163]

最终制得的复合催化剂中钛元素的含量为2.95wt%。

[0164]

实施例16

[0165]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0166]

(1)酯化反应;

[0167]

将丁二酸、1,4-丁二醇和实施例1制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至90℃打浆60min,再以1℃/min的速率升温至150℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.4:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的50ppm;

[0168]

(2)预缩聚反应;

[0169]

将步骤(1)的体系以1℃/min的速率升温至220℃,保温60min后,抽真空至绝对压力5kpa,保压60min;

[0170]

(3)终缩聚反应;

[0171]

将步骤(2)的体系在30min内减压至绝对压力30pa后,保压3h,得到低熔指聚丁二酸丁二醇酯。

[0172]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.8

×

105g/mol,分子量分布指数为1.95,色度l值为89,b值为1.3,熔融指数为2.3g/10min,酸值为8mol/t。

[0173]

对比例3

[0174]

一种聚丁二酸丁二醇酯的制备方法,基本同实施例16,不同之处仅在于所用复合催化剂为对比例1制得的复合催化剂。

[0175]

最终制得的聚丁二酸丁二醇酯的重均分子量为2.7

×

105g/mol,色度l值为85,b值为2.5,熔融指数为18g/10min,酸值为26mol/t。

[0176]

将实施例16与对比例3进行对比可以发现发现,对比例3合成的pbs的熔融指数较高,这是因为对比例1制得的复合催化剂不含天然多元糖醇,使得对比例3合成的pbs熔体强度较低,所以熔体流动性好,实施例1制得的复合催化剂含天然多元糖醇,使得实施例16的pbs聚酯合成过程中分子链能产生支化结构,原本的直链分子增加了多个类似于缠结点的结构,而天然多元糖醇就起到了缠结中心的作用,在宏观上就表现为聚合物熔体的流动性变差,熔融指数降低。

[0177]

对比例4

[0178]

一种聚丁二酸丁二醇酯的制备方法,基本同对比例3,不同之处仅在于步骤(1)中未加入复合催化剂,还加入了钛酸四丁酯和磷酸三乙酯,对比例4相当于在对比例3的步骤(1)中用钛酸四丁酯和磷酸三乙酯替换复合催化剂,钛酸四丁酯和磷酸三乙酯的加入量之和同复合催化剂,磷酸三乙酯与钛酸四丁酯的质量比等于对比例1中磷酸三乙酯与钛酸二乙二酯的质量比。

[0179]

最终制得的聚丁二酸丁二醇酯的重均分子量为1.3

×

105g/mol,色度l值为78,b值为12,熔融指数为25g/10min,酸值为58mol/t。

[0180]

将对比例3与对比例4进行对比可以发现,采用现有技术中的聚酯合成常用催化剂钛酸四丁酯合成的pbs的分子量较低,色度较差,熔融指数较高,这是由于普通钛酸酯催化剂易水解导致催化效率低、反应过程中副反应程度增加,产品性能差。

[0181]

实施例17

[0182]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0183]

(1)酯化反应;

[0184]

将丁二酸、1,4-丁二醇和实施例2制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至95℃打浆60min,再以1℃/min的速率升温至160℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.6:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的70ppm;

[0185]

(2)预缩聚反应;

[0186]

将步骤(1)的体系以1℃/min的速率升温至230℃,保温90min后,抽真空至绝对压力8kpa,保压60min;

[0187]

(3)终缩聚反应;

[0188]

将步骤(2)的体系在30min内减压至绝对压力80pa后,保压4h,得到低熔指聚丁二酸丁二醇酯。

[0189]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.5

×

105g/mol,分子量分布指数为1.93,色度l值为88,b值为5.4,熔融指数为1.2g/10min,酸值为7mol/t。

[0190]

对比例5

[0191]

一种聚丁二酸丁二醇酯的制备方法,基本同实施例17,不同之处仅在于所用复合催化剂为对比例2制得的复合催化剂。

[0192]

最终制得的聚丁二酸丁二醇酯的重均分子量为2.4

×

105g/mol,色度l值为86,b值为8.9,熔融指数为20g/10min,酸值为25mol/t。

[0193]

将实施例17与对比例5进行对比可以发现,对比例5合成的pbs的熔融指数较高,这是因为对比例2制得的复合催化剂不含天然多元糖醇,使得对比例5合成的pbs熔体强度较低,所以熔体流动性好,实施例2制得的复合催化剂含天然多元糖醇,使得实施例17的pbs聚酯合成过程中分子链能产生支化结构,原本的直链分子增加了多个类似于缠结点的结构,而天然多元糖醇就起到了缠结中心的作用,在宏观上就表现为聚合物熔体的流动性变差,熔融指数降低。

[0194]

对比例6

[0195]

一种聚丁二酸丁二醇酯的制备方法,基本同对比例5,不同之处仅在于步骤(1)中未加入复合催化剂,还加入了钛酸四丁酯和膦酰基乙酸三乙酯,对比例6相当于在对比例5的步骤(1)中用钛酸四丁酯和膦酰基乙酸三乙酯替换复合催化剂,钛酸四丁酯和膦酰基乙酸三乙酯的加入量之和同复合催化剂,膦酰基乙酸三乙酯与钛酸四丁酯的质量比等于对比例2中膦酰基乙酸三乙酯与钛酸二乙二酯的质量比。

[0196]

最终制得的聚丁二酸丁二醇酯的重均分子量为1.5

×

105g/mol,色度l值为75,b值为15,熔融指数为23g/10min,酸值为49mol/t。

[0197]

将对比例5与对比例6进行对比可以发现,采用现有技术中的聚酯合成常用催化剂钛酸四丁酯合成的pbs的分子量较低,色度较差,熔融指数较高,这是由于普通钛酸酯催化

剂易水解导致催化效率低、反应过程中副反应程度增加,产品性能差。

[0198]

实施例18

[0199]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0200]

(1)酯化反应;

[0201]

将丁二酸、1,4-丁二醇和实施例3制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至90℃打浆60min,再以1℃/min的速率升温至160℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.4:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的65ppm;

[0202]

(2)预缩聚反应;

[0203]

将步骤(1)的体系以1℃/min的速率升温至220℃,保温60min后,抽真空至绝对压力5kpa,保压60min;

[0204]

(3)终缩聚反应;

[0205]

将步骤(2)的体系在30min内减压至绝对压力35pa后,保压3h,得到低熔指聚丁二酸丁二醇酯。

[0206]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.6

×

105g/mol,分子量分布指数为1.95,色度l值为93,b值为1,熔融指数为1g/10min,酸值为5mol/t。

[0207]

实施例19

[0208]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0209]

(1)酯化反应;

[0210]

将丁二酸、1,4-丁二醇和实施例4制得的复合催化剂一步加入到反应釜内后,在氖气保护下,先升温至90℃打浆30min,再以1℃/min的速率升温至150℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.05:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的95ppm;

[0211]

(2)预缩聚反应;

[0212]

将步骤(1)的体系以1℃/min的速率升温至200℃,保温30min后,抽真空至绝对压力5kpa,保压60min;

[0213]

(3)终缩聚反应;

[0214]

将步骤(2)的体系在30min内减压至绝对压力50pa后,保压2h,得到低熔指聚丁二酸丁二醇酯。

[0215]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.0

×

105g/mol,分子量分布指数为1.97,色度l值为94,b值为2.2,熔融指数为1.8g/10min,酸值为12mol/t。

[0216]

实施例20

[0217]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0218]

(1)酯化反应;

[0219]

将丁二酸、1,4-丁二醇和实施例5制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至92℃打浆34min,再以1℃/min的速率升温至154℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.07:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的88ppm;

[0220]

(2)预缩聚反应;

[0221]

将步骤(1)的体系以1℃/min的速率升温至204℃,保温34min后,抽真空至绝对压力5.5kpa,保压65min;

[0222]

(3)终缩聚反应;

[0223]

将步骤(2)的体系在30min内减压至绝对压力55pa后,保压2.4h,得到低熔指聚丁二酸丁二醇酯。

[0224]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.8

×

105g/mol,分子量分布指数为2,色度l值为90,b值为2.5,熔融指数为3.3g/10min,酸值为9mol/t。

[0225]

实施例21

[0226]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0227]

(1)酯化反应;

[0228]

将丁二酸、1,4-丁二醇和实施例6制得的复合催化剂一步加入到反应釜内后,在氩气保护下,先升温至94℃打浆38min,再以1℃/min的速率升温至158℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.09:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的76ppm;

[0229]

(2)预缩聚反应;

[0230]

将步骤(1)的体系以1℃/min的速率升温至208℃,保温38min后,抽真空至绝对压力6kpa,保压70min;

[0231]

(3)终缩聚反应;

[0232]

将步骤(2)的体系在30min内减压至绝对压力60pa后,保压2.8h,得到低熔指聚丁二酸丁二醇酯。

[0233]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.7

×

105g/mol,分子量分布指数为1.93,色度l值为95,b值为4.3,熔融指数为2.1g/10min,酸值为6mol/t。

[0234]

实施例22

[0235]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0236]

(1)酯化反应;

[0237]

将丁二酸、1,4-丁二醇和实施例7制得的复合催化剂一步加入到反应釜内后,在氦气保护下,先升温至96℃打浆42min,再以1℃/min的速率升温至162℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.11:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的110ppm;

[0238]

(2)预缩聚反应;

[0239]

将步骤(1)的体系以1℃/min的速率升温至212℃,保温42min后,抽真空至绝对压力6.5kpa,保压75min;

[0240]

(3)终缩聚反应;

[0241]

将步骤(2)的体系在30min内减压至绝对压力65pa后,保压3h,得到低熔指聚丁二酸丁二醇酯。

[0242]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.1

×

105g/mol,分子量分布指数为1.95,色度l值为87,b值为4.9,熔融指数为5.3g/10min,酸值为13mol/t。

[0243]

实施例23

[0244]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0245]

(1)酯化反应;

[0246]

将丁二酸、1,4-丁二醇和实施例8制得的复合催化剂一步加入到反应釜内后,在氖气保护下,先升温至98℃打浆46min,再以1℃/min的速率升温至164℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.13:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的93ppm;

[0247]

(2)预缩聚反应;

[0248]

将步骤(1)的体系以1℃/min的速率升温至216℃,保温46min后,抽真空至绝对压力7kpa,保压80min;

[0249]

(3)终缩聚反应;

[0250]

将步骤(2)的体系在30min内减压至绝对压力70pa后,保压3.2h,得到低熔指聚丁二酸丁二醇酯。

[0251]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.4

×

105g/mol,分子量分布指数为1.92,色度l值为89,b值为3.5,熔融指数为6g/10min,酸值为14mol/t。

[0252]

实施例24

[0253]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0254]

(1)酯化反应;

[0255]

将丁二酸、1,4-丁二醇和实施例9制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至100℃打浆48min,再以1℃/min的速率升温至166℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.15:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的105ppm;

[0256]

(2)预缩聚反应;

[0257]

将步骤(1)的体系以1℃/min的速率升温至220℃,保温48min后,抽真空至绝对压力7.5kpa,保压85min;

[0258]

(3)终缩聚反应;

[0259]

将步骤(2)的体系在30min内减压至绝对压力75pa后,保压3.6h,得到低熔指聚丁二酸丁二醇酯。

[0260]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.5

×

105g/mol,分子量分布指数为1.99,色度l值为88,b值为5,熔融指数为4.3g/10min,酸值为15mol/t。

[0261]

实施例25

[0262]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0263]

(1)酯化反应;

[0264]

将丁二酸、1,4-丁二醇和实施例10制得的复合催化剂一步加入到反应釜内后,在氩气保护下,先升温至102℃打浆50min,再以1℃/min的速率升温至168℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.17:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的123ppm;

[0265]

(2)预缩聚反应;

[0266]

将步骤(1)的体系以1℃/min的速率升温至224℃,保温50min后,抽真空至绝对压力8kpa,保压90min;

[0267]

(3)终缩聚反应;

[0268]

将步骤(2)的体系在30min内减压至绝对压力80pa后,保压4h,得到低熔指聚丁二酸丁二醇酯。

[0269]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.1

×

105g/mol,分子量分布指数为1.94,色度l值为90,b值为3.1,熔融指数为1.3g/10min,酸值为10mol/t。

[0270]

实施例26

[0271]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0272]

(1)酯化反应;

[0273]

将丁二酸、1,4-丁二醇和实施例11制得的复合催化剂一步加入到反应釜内后,在氦气保护下,先升温至104℃打浆52min,再以1℃/min的速率升温至170℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.19:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的117ppm;

[0274]

(2)预缩聚反应;

[0275]

将步骤(1)的体系以1℃/min的速率升温至228℃,保温52min后,抽真空至绝对压力8.5kpa,保压95min;

[0276]

(3)终缩聚反应;

[0277]

将步骤(2)的体系在30min内减压至绝对压力85pa后,保压4.4h,得到低熔指聚丁二酸丁二醇酯。

[0278]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.5

×

105g/mol,分子量分布指数为2.01,色度l值为94,b值为3.9,熔融指数为5.8g/10min,酸值为11mol/t。

[0279]

实施例27

[0280]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0281]

(1)酯化反应;

[0282]

将丁二酸、1,4-丁二醇和实施例12制得的复合催化剂一步加入到反应釜内后,在氖气保护下,先升温至106℃打浆54min,再以1℃/min的速率升温至172℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.21:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的130ppm;

[0283]

(2)预缩聚反应;

[0284]

将步骤(1)的体系以1℃/min的速率升温至232℃,保温54min后,抽真空至绝对压力9kpa,保压100min;

[0285]

(3)终缩聚反应;

[0286]

将步骤(2)的体系在30min内减压至绝对压力90pa后,保压4.8h,得到低熔指聚丁二酸丁二醇酯。

[0287]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.7

×

105g/mol,分子量分布指数为2,色度l值为92,b值为4.2,熔融指数为4.9g/10min,酸值为9mol/t。

[0288]

实施例28

[0289]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0290]

(1)酯化反应;

[0291]

将丁二酸、1,4-丁二醇和实施例13制得的复合催化剂一步加入到反应釜内后,在氮气保护下,先升温至108℃打浆56min,再以1℃/min的速率升温至174℃,反应至酯化率达

到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.24:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的136ppm;

[0292]

(2)预缩聚反应;

[0293]

将步骤(1)的体系以1℃/min的速率升温至236℃,保温56min后,抽真空至绝对压力9.5kpa,保压105min;

[0294]

(3)终缩聚反应;

[0295]

将步骤(2)的体系在30min内减压至绝对压力95pa后,保压5.2h,得到低熔指聚丁二酸丁二醇酯。

[0296]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.2

×

105g/mol,分子量分布指数为1.99,色度l值为87,b值为4.4,熔融指数为5.9g/10min,酸值为13mol/t。

[0297]

实施例29

[0298]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0299]

(1)酯化反应;

[0300]

将丁二酸、1,4-丁二醇和实施例14制得的复合催化剂一步加入到反应釜内后,在氩气保护下,先升温至110℃打浆58min,再以1℃/min的速率升温至176℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.28:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的150ppm;

[0301]

(2)预缩聚反应;

[0302]

将步骤(1)的体系以1℃/min的速率升温至238℃,保温58min后,抽真空至绝对压力10kpa,保压115min;

[0303]

(3)终缩聚反应;

[0304]

将步骤(2)的体系在30min内减压至绝对压力100pa后,保压5.6h,得到低熔指聚丁二酸丁二醇酯。

[0305]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为3.2

×

105g/mol,分子量分布指数为1.94,色度l值为95,b值为1.5,熔融指数为2.7g/10min,酸值为9mol/t。

[0306]

实施例30

[0307]

一种低熔指聚丁二酸丁二醇酯的制备方法,具体步骤如下:

[0308]

(1)酯化反应;

[0309]

将丁二酸、1,4-丁二醇和实施例15制得的复合催化剂一步加入到反应釜内后,在氦气保护下,先升温至110℃打浆60min,再以1℃/min的速率升温至180℃,反应至酯化率达到95%以上;1,4-丁二醇与丁二酸的摩尔比为1.3:1;以钛元素质量计,复合催化剂的用量为丁二酸、1,4-丁二醇和复合催化剂总质量的143ppm;

[0310]

(2)预缩聚反应;

[0311]

将步骤(1)的体系以1℃/min的速率升温至240℃,保温60min后,抽真空至绝对压力10kpa,保压120min;

[0312]

(3)终缩聚反应;

[0313]

将步骤(2)的体系在30min内减压至绝对压力100pa后,保压6h,得到低熔指聚丁二酸丁二醇酯。

[0314]

最终制得的低熔指聚丁二酸丁二醇酯的重均分子量为2.9

×

105g/mol,分子量分

布指数为1.96,色度l值为88,b值为1.8,熔融指数为4.3g/10min,酸值为12mol/t。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让