一种聚丁二酸丁二醇酯的制备方法与流程

2021-02-02 02:02:23|

2021-02-02 02:02:23| 286|

286| 起点商标网

起点商标网

[0001]

本发明属于生物可降解脂肪族聚酯高分子材料合成技术领域,涉及一种聚丁二酸丁二醇酯的制备方法,具体涉及一种广泛应用于生活中的吸塑、吹塑、医疗等可降解塑料制品的一种高分子量聚丁二酸丁二醇酯(pbs)的制备方法。

背景技术:

[0002]

在高分子的发展道路上,以石油等化石资源合成的高分子材料制品的大量生产、消费给人类生活带来了巨大便利的同时,造成了化石资源的日益匮乏,以及“白色污染”的不断加剧等,这些严峻的现实问题已引起了人们的重视。随着社会对可持续发展越来越重视以及《限塑令》的颁布,表明研制与开发生物基可降解高分子材料,成为缓解资源短缺和环境压力的必然选择之一。

[0003]

聚丁二酸丁二醇酯(pbs)的主链是由脂肪族结构单元通过易水解的酯键连接而成,易被自然界中的多种微生物或动植物体内酶分解代谢,最终转化为co2和h2o。与传统的生物降解聚酯相比,pbs力学性能优异,可与传统的塑料媲美,此外,pbs还具有很好的加工性能,可以用注塑、吹塑、吹膜、层压、发泡、纺丝等成型方法进行加工,故而用途极为广泛,不仅可以应用于包装领域,还可以应用于医药卫生方面和农业领域等,符合环境保护与可持续发展战略要求。

[0004]

尽管pbs具有良好的应用价值,但是目前生产pbs过程中仍然存在一系列的问题。在合成pbs过程中,需要在体系内添加催化剂,目前所添加的催化剂主要是钛和锑两种元素的化合物。锑系催化剂如三氧化二锑、醋酸锑和丁二醇锑、乙二醇锑等,其优点是成本低、反应过程中副反应少,但是其活性较低,所含有的重金属容易对环境造成污染并且得到的产物容易显灰色。而钛系催化剂由于活性高并且是一种不含重金属的环境友好型系列,近些年来成为聚酯合成催化剂中的研究重点。

[0005]

钛系催化剂在pbs合成中经历了一定的发展过程。从早期使用的钛的无机盐如氟钛酸钾、草酸钛钾和钛酸酯类;钛酸酯类如钛酸四丁酯或者钛酸四异丙酯,目前,使用的钛系催化剂与其他金属助催化剂复合使用,都存在产品稳定性较差、颜色发黄、分子量较低的问题,并且由于钛系催化剂遇水容易水解产生白色沉淀,导致催化剂活性降低、用量增大,增加了生产成本,也影响了产物性能。

[0006]

随着大量研究者对钛系催化剂研究的深入,目前工业生产大多用的是钛系催化剂与磷酸类化合物复配的复合催化剂。专利cn 101671435 b提供了一种以羟基羧酸和磷酸酯为络合剂,主要成分为钛醇盐、硅醇盐和二元醇的复配催化剂,并用于pbs的合成,虽然得到了色度较好的pbs产物,但是其在使用这种催化剂时反应温度较高,增加了生产能耗。专利cn 105061744 b提供了一种丁二醇、有机磷化合物和受阻酚类抗氧剂反应后再加入钛酸酯类复配的催化剂,得到了数均分子量均10万以上、拉伸强度均在36mpa以上的色泽良好的pbs,但是在缩聚阶段需要再加入热稳定剂,操作步骤较繁琐。

[0007]

因此,研究一种能拥有高l值、低酸值和高分子量的同时又能简化生产步骤、节约

生产能耗的聚丁二酸丁二醇酯(pbs)的制备方法具有十分重要的意义。

技术实现要素:

[0008]

为解决现有技术中存在的问题,本发明提供一种能拥有高l值、低酸值和高分子量的同时又能简化生产步骤、节约生产能耗的聚丁二酸丁二醇酯(pbs)的制备方法

[0009]

为达到上述目的,本发明采用的方案如下:

[0010]

一种聚丁二酸丁二醇酯的制备方法,以丁二酸、1,4-丁二醇为原料,在高效复合催化剂的催化作用下,依次进行酯化反应、预缩聚反应和终缩聚反应得到聚丁二酸丁二醇酯;

[0011]

高效复合催化剂的合成步骤如下:

[0012]

(1)将物质a、钛酸酯、硅酸酯和金属醋酸盐(助催化剂)加入到1,4-丁二醇(作为溶剂)和一元醇(作为稀释剂和助溶剂)的混合液中进行反应;所述物质a为氨基酸或氨基酸酯,所述一元醇为甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇或叔丁醇;

[0013]

(2)除去步骤(1)反应生成的小分子;

[0014]

(3)向除去小分子后的体系中加入磷酸类化合物作为络合剂进行再次反应制得所述高效复合催化剂。

[0015]

作为优选的技术方案:

[0016]

如上所述的一种聚丁二酸丁二醇酯的制备方法,依次进行酯化反应、预缩聚反应和终缩聚反应,具体是:

[0017]

先将丁二酸、1,4-丁二醇和高效复合催化剂一步加入到反应釜中并在不活泼气体气氛下进行打浆,打浆后在不活泼气体气氛下以1℃/min的升温速率升温至150~180℃进行酯化反应;

[0018]

酯化反应结束后以1℃/min的升温速率升温至200~240℃进行预缩聚反应;

[0019]

最后在一定时间内减压至高真空条件下进行终缩聚反应。

[0020]

如上所述的一种聚丁二酸丁二醇酯的制备方法,打浆时,加入1,4-丁二醇和丁二酸的摩尔比比值为1.1~2.2,以钛元素质量计,催化剂的用量为酯化反应体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的50~150ppm。

[0021]

如上所述的一种聚丁二酸丁二醇酯的制备方法,打浆温度为90~110℃,时间为30~60min;酯化终止条件为酯化率≥95%;

[0022]

预缩聚反应分为不活泼气体气氛下的第一阶段和绝对压力为5~10kpa条件下的第二阶段;第一阶段和第二阶段的温度都为200~240℃,第一阶段的时间为60~120min,第二阶段时间为30~60min;不活泼气体为氮气、氦气、氩气或者氖气;

[0023]

在一定时间内减压至高真空条件是指在20~40min内减压至绝对压力为50~100pa的条件;终缩聚反应的时间为2~6h,温度为200~240℃。

[0024]

如上所述的一种聚丁二酸丁二醇酯的制备方法,高效复合催化剂的合成步骤(1)的反应温度为50~140℃,反应时间为2~10h;步骤(2)中除去小分子采用减压蒸馏的方式,用低沸点一元醇带出生成的高沸点小分子产物,所述减压蒸馏的绝对压力为1~5kpa;步骤(3)的反应温度为50~140℃,反应时间为2~10h。

[0025]

如上所述的一种聚丁二酸丁二醇酯的制备方法,高效复合催化剂的合成步骤中,物质a与钛酸酯的质量比为0.2~1:1,优选为0.4~0.8:1;硅酸酯与钛酸酯的质量比为0.05

~0.1:1,优选为0.05~0.08:1;金属醋酸盐与钛酸酯的质量比为0.001~0.002:1,优选为0.0015~0.002:1;磷酸类化合物与钛酸酯的质量比为0.5~1.5:1,优选为0.9~1.5:1;1,4-丁二醇与钛酸酯的质量比为1~2:1,优选为1.5~1.9:1;一元醇与金属醋酸盐的质量比为20~70:1,优选为30~50:1。

[0026]

如上所述的一种聚丁二酸丁二醇酯的制备方法,所述氨基酸或氨基酸酯为丝氨酸甲酯、苏氨酸甲酯、甘氨酸甲酯、丙氨酸甲酯、苯丙氨酸甲酯、缬氨酸甲酯、亮氨酸甲酯、异亮氨酸甲酯、甘氨酸、丙氨酸、苯丙氨酸、苏氨酸、缬氨酸、亮氨酸或异亮氨酸,优选为丝氨酸甲酯。

[0027]

如上所述的一种聚丁二酸丁二醇酯的制备方法,所述钛酸酯为钛酸二乙二酯、钛酸四叔丁酯、钛酸四丁酯和钛酸四异丙酯的一种以上;所述硅酸酯为正硅酸甲酯和正硅酸乙酯的一种以上;所述金属醋酸盐为醋酸铝、醋酸钴、醋酸锌、醋酸镁和醋酸钙的一种以上;所述作为热稳定剂的磷酸类化合物为膦酰基乙酸三乙酯、膦酰基乙酸三甲酯、甲基膦酰基乙酸二乙酯、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯或多聚磷酸,优选为绿色无毒环境友好型的膦酰基乙酸三乙酯。

[0028]

如上所述的一种聚丁二酸丁二醇酯的制备方法,所述高效复合催化剂为淡黄色粘稠状透明液体;所述高效复合催化剂中钛元素的含量为3.39~7.97wt%。

[0029]

如上所述的一种聚丁二酸丁二醇酯的制备方法,聚丁二酸丁二醇酯的特性粘度≥1.8dl

·

g-1

,l值≥85,酸值≤10mol/t。

[0030]

特性粘度的测试方法为:按gb/t14190-2008中5.1.1规定进行。溶剂选用苯酚/1,1,2,2-四氯乙烷(质量比50:50),称样量0.1000g~0.1050g,溶剂25ml,60℃加热使完全溶解,乌氏毛细管粘度计编号4-0.8。

[0031]

酸值的测试方法为:测试按gb/t 14190-2008中方法a规定进行。混合溶剂选用苯酚-三氯甲烷,体积比为2:3。标准滴定溶液为氢氧化钾-苯甲醇,浓度为0.01mol/l,参照附录a制备。溴酚蓝指示剂浓度为0.2%。试样配制:0.5g样品溶于25.00ml苯酚-三氯甲烷混合溶剂。

[0032]

色度l值的测试方法为:试验按gb/t 14190-2008中5.5.2规定进行。采用cie1976l*a*b*色系。

[0033]

本发明的原理是:

[0034]

本发明中的聚丁二酸丁二醇酯的合成过程为酯化阶段、预缩聚阶段和终缩聚阶段,具体地:酯化阶段是原料丁二酸和1,4-丁二醇在催化剂作用下首先酯化生成低分子量的二、三聚体,并不断排出小分子水的过程;预缩聚阶段是在二、三低聚体继续反应生成链节稍长的低聚体,并不断排出生成的小分子的过程,终缩聚阶段是在高真空下低聚体缩合聚合,生成高分子量聚合物的过程。

[0035]

本发明的高效复合催化剂的制备采用络合技术,钛酸酯与氨基酸或氨基酸酯发生交换反应,交换后产物与磷酸类化合物形成ti

--

o

--

p配位键复配;所加入的硅酸酯在聚丁二酸丁二醇酯合成中起到协同催化作用。相比于现有的其它同类催化剂,本发明所制得的高效复合催化剂具有以下优点:

[0036]

(a)催化活性高,用量少,降低了生产成本;

[0037]

(b)由于钛酸酯与氨基酸或氨基酸酯发生交换反应后又与磷原子形成了络合结

构,克服了钛酸酯的不稳定性,使得本发明的高效复合催化剂不与空气和水反应,且不产生白色沉淀,避免了在催化聚丁二酸丁二醇酯的反应过程中以及长期存储过程中的催化剂的损失;

[0038]

(c)金属醋酸盐的加入不仅起到了助催化剂的作用,并且由于金属醋酸盐在体系中解离使得体系呈现出弱碱性,大大抑制了聚丁二酸丁二醇酯合成过程中原料1,4-丁二醇环化生成四氢呋喃的副反应,提高了产品品质;

[0039]

(d)采用该高效复合催化剂由于抑制了原料1,4-丁二醇环化生成四氢呋喃的副反应,不但避免了原料的浪费,还使得在酯化阶段低聚物分子链与1,4-丁二醇反应的概率增加,这样能得到更多的醇封端的产物。因为丁二酸丁二醇酯缩聚反应是不断脱除1,4-丁二醇小分子使得分子量增加的反应,当在酯化阶段生成的由醇封端的低聚物分子链在一定较多范围时,缩聚时产物能在较短的时间内达到较大的分子量,并且能大大降低体系的酸值;

[0040]

(e)合成聚丁二酸丁二醇酯过程中完全不需要再与其他催化剂复合或者复配使用,仅仅单独使用就能得到高质量的产品。

[0041]

在合成聚丁二酸丁二醇酯过程中,普通钛酸酯类催化剂由于钛酸酯键的不稳定性导致单一的钛酸酯催化剂易水解,进而限制了其应用。本发明所制得的钛系复配催化剂由于其不同的复配机理,克服了普通钛系催化剂易水解的问题,并且其催化所需活化能较低,催化效率也大大提升。

[0042]

本发明的高效复合催化剂的制备过程中,硅酸酯的加入起到协同催化作用,大大增加了合成聚丁二酸丁二醇酯的反应速率,但是主要的还是ti的催化。本发明所制得催化剂主要复配机理为:钛酸酯与氨基酸或氨基酸酯发生交换反应,形成了键能较大、较稳定的ti-n键,克服了ti-o键由于键能小而导致的不稳定性,使得该催化剂具备了耐水解的特性;交换反应后的产物与磷酸类化合物能形成ti

--

o

--

p配位键复配。在聚合反应过程中,磷酸类化合物虽然能起到热稳定剂作用,但是反应时需要和催化剂分批加入,为实际生产增加了不便性,本发明的高效复合催化剂的制备方法在制备过程中就使催化剂和磷酸类稳定剂形成ti

--

o

--

p配位键,不仅能在工业生产中一次加入,而且使得复配后的催化剂也具有一定的热稳定的作用。由于本发明的高效复合催化剂在催化过程中是钛原子直接与羰基形成络合结构,此过程需要的活化能低,反应速率快,所以该催化剂催化活性高,降低了聚丁二酸丁二醇酯合成所需要的时间,使得聚丁二酸丁二醇酯产物在高温下反应的时间减少,降低了热降解副反应的发生,大大改善了聚丁二酸丁二醇酯产物的色度和分子量。

[0043]

该高效复合催化剂在本发明中的聚丁二酸丁二醇酯的合成过程中的主要催化机理为:首先钛系催化剂cat与聚丁二酸丁二醇酯中间体a络合生成cat

·

a,然后cat

·

a与a形成不稳定中间络合物cat

·

a2,随后该不稳定中间络合物分解为较为稳定的cat

·

p并释放出醇类小分子,最后cat

·

p与a反应,将催化活性点转移到新的中间体a上,形成新的催化体并继续催化,同时使得聚丁二酸丁二醇酯分子链增长。

[0044]

有益效果

[0045]

(1)本发明的一种聚丁二酸丁二醇酯的制备方法,能在较低温度、较短时间内合成优质量的聚丁二酸丁二醇酯,生产耗能降低;

[0046]

(2)本发明的一种聚丁二酸丁二醇酯的制备方法,采用了高效复合催化剂,该催化剂相比于其他催化剂,催化活性高,用量少;催化剂不与空气和水反应,避免了在反应过程

中催化剂的损失,方便长期储存;催化剂中金属醋酸盐的加入大大抑制了四氢呋喃的生成,减少了反应过程中副反应的发生;

[0047]

(3)本发明的一种聚丁二酸丁二醇酯的制备方法,完全不需要再与其他催化剂复合或者复配使用,仅仅单独使用就能得到高质量的产品。

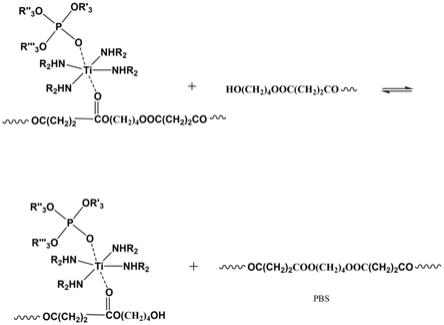

附图说明

[0048]

图1~3为本发明的聚丁二酸丁二醇酯的合成机理示意图,其中,n1为2或3;n2≤10且为正整数;n3>10且为正整数;

[0049]

图4~5为本发明的高效复合催化剂的主要复配机理示意图;

[0050]

图6~9为本发明的高效复合催化剂主要催化机理示意图;

[0051]

其中,r1为nh2r2表示的氨基酸甲酯或氨基酸,具体为甲酯或氨基酸,具体为甲酯或氨基酸,具体为r

’3为

--

ch3或r”3

为

--

ch3或

or

”’3为och3、cat为高效复合催化剂,pbs为聚丁二酸丁二醇酯,a为聚丁二酸丁二醇酯的中间体,cat

·

a、cat

·

a2和cat

·

p为催化反应的中间产物。

具体实施方式

[0052]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围内。

[0053]

图1~3为本发明所述的聚丁二酸丁二醇酯的合成机理图,其中,图1为酯化阶段,图2为预缩聚阶段,图3为终缩聚阶段;图4~5为本发明的高效复合催化剂的主要复配机理示意图,图6~9为本发明的高效复合催化剂的主要催化机理示意图(硅酸酯的加入起到协同催化作用,大大增加聚酯合成的反应速率,但是主要的还是ti的催化)。

[0054]

实施例1

[0055]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0056]

(1)将氨基酸酯(丝氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸铝)加入到1,4-丁二醇和一元醇(乙醇)中进行反应;反应温度为50℃,反应时间为8h;氨基酸酯与钛酸酯的质量比为0.4:1;硅酸酯与钛酸酯的质量比为0.06:1;金属醋酸盐与钛酸酯的质量比为0.001:1;1,4-丁二醇与钛酸酯的质量比为1.2:1;一元醇与金属醋酸盐的质量比为35:1;

[0057]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1kpa;

[0058]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应制得所述高效复合催化剂;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为0.8:1。

[0059]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为7.62wt%。

[0060]

实施例2

[0061]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0062]

(1)将氨基酸酯(苏氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸钴)加入到1,4-丁二醇和一元醇(乙醇)中进行反应;反应温度为60℃,反应时间为9h;氨基酸酯与钛酸酯的质量比为0.3:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.0013:1;1,4-丁二醇与钛酸酯的质量比为1.2:1;一元醇与金属醋酸盐的质量比为50:1;

[0063]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1kpa;

[0064]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反

应制得所述高效复合催化剂;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为0.8:1。

[0065]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为7.84wt%。

[0066]

实施例3

[0067]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0068]

(1)将氨基酸酯(甘氨酸甲酯)、钛酸酯(钛酸二乙二酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸锌)加入到1,4-丁二醇和一元醇(正丙醇)中进行反应;反应温度为60℃,反应时间为8h;氨基酸酯与钛酸酯的质量比为0.2:1;硅酸酯与钛酸酯的质量比为0.05:1;金属醋酸盐与钛酸酯的质量比为0.0015:1;1,4-丁二醇与钛酸酯的质量比为1.5:1;一元醇与金属醋酸盐的质量比为50:1;

[0069]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1.2kpa;

[0070]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应制得所述高效复合催化剂;反应温度为70℃,反应时间为4.5h;磷酸类化合物与钛酸酯的质量比为0.6:1。

[0071]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为7.97wt%。

[0072]

实施例4

[0073]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0074]

(1)将氨基酸酯(丙氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸镁)加入到1,4-丁二醇和一元醇(正丙醇)中进行反应;反应温度为70℃,反应时间为7h;氨基酸酯与钛酸酯的质量比为0.5:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.0018:1;1,4-丁二醇与钛酸酯的质量比为1.1:1;一元醇与金属醋酸盐的质量比为40:1;

[0075]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1.2kpa;

[0076]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反应制得所述高效复合催化剂;反应温度为60℃,反应时间为6h;磷酸类化合物与钛酸酯的质量比为0.5:1。

[0077]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为6.68wt%。

[0078]

实施例5

[0079]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0080]

(1)将氨基酸酯(苯丙氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(醋酸钙)加入到1,4-丁二醇和一元醇(乙醇)中进行反应;反应温度为70℃,反应时间为6.5h;氨基酸酯与钛酸酯的质量比为0.55:1;硅酸酯与钛酸酯的质量比为0.07:1;金属醋酸盐与钛酸酯的质量比为0.00121;1,4-丁二醇与钛酸酯的质量比为1:1;一元醇与金属醋酸盐的质量比为60:1;

[0081]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1.5kpa;

[0082]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三乙酯)进行再次反

应制得所述高效复合催化剂;反应温度为90℃,反应时间为2h;磷酸类化合物与钛酸酯的质量比为0.85:1。

[0083]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为5.7wt%。

[0084]

实施例6

[0085]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0086]

(1)将氨基酸酯(缬氨酸甲酯)、钛酸酯(钛酸四叔丁酯)、硅酸酯(正硅酸甲酯)和金属醋酸盐(质量比为1:1的醋酸铝和醋酸锌的混合物)加入到1,4-丁二醇和一元醇(甲醇)中进行反应;反应温度为70℃,反应时间为6h;氨基酸酯与钛酸酯的质量比为0.35:1;硅酸酯与钛酸酯的质量比为0.09:1;金属醋酸盐与钛酸酯的质量比为0.0019:1;1,4-丁二醇与钛酸酯的质量比为1.4:1;一元醇与金属醋酸盐的质量比为65:1;

[0087]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为1.5kpa;

[0088]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三甲酯)进行再次反应制得所述高效复合催化剂;反应温度为50℃,反应时间为8h;磷酸类化合物与钛酸酯的质量比为0.9:1。

[0089]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为5.14wt%。

[0090]

实施例7

[0091]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0092]

(1)将氨基酸酯(亮氨酸甲酯)、钛酸酯(钛酸四丁酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(质量比为1:1的醋酸镁和醋酸钙的混合物)加入到1,4-丁二醇和一元醇(异丁醇)中进行反应;反应温度为85℃,反应时间为6h;氨基酸酯与钛酸酯的质量比为0.7:1;硅酸酯与钛酸酯的质量比为0.055:1;金属醋酸盐与钛酸酯的质量比为0.002:1;1,4-丁二醇与钛酸酯的质量比为1.7:1;一元醇与金属醋酸盐的质量比为25:1;

[0093]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为2kpa;

[0094]

(3)向除去小分子后的体系中加入磷酸类化合物(膦酰基乙酸三甲酯)进行再次反应制得所述高效复合催化剂;反应温度为60℃,反应时间为7h;磷酸类化合物与钛酸酯的质量比为1.2:1。

[0095]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为3.86wt%。

[0096]

实施例8

[0097]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0098]

(1)将氨基酸酯(异亮氨酸甲酯)、钛酸酯(钛酸四异丙酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸钴)加入到1,4-丁二醇和一元醇(异丁醇)中进行反应;反应温度为90℃,反应时间为6h;氨基酸酯与钛酸酯的质量比为0.6:1;硅酸酯与钛酸酯的质量比为0.1:1;金属醋酸盐与钛酸酯的质量比为0.0011:1;1,4-丁二醇与钛酸酯的质量比为1.3:1;一元醇与金属醋酸盐的质量比为40:1;

[0099]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为3kpa;

[0100]

(3)向除去小分子后的体系中加入磷酸类化合物(甲基膦酰基乙酸二乙酯)进行再

次反应制得所述高效复合催化剂;反应温度为100℃,反应时间为2h;磷酸类化合物与钛酸酯的质量比为1.3:1。

[0101]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为5.12wt%。

[0102]

实施例9

[0103]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0104]

(1)将氨基酸(甘氨酸)、钛酸酯(质量比为1:1的钛酸四丁酯和钛酸四异丙酯的混合物)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到1,4-丁二醇和一元醇(甲醇)中进行反应;反应温度为90℃,反应时间为5h;氨基酸与钛酸酯的质量比为0.8:1;硅酸酯与钛酸酯的质量比为0.075:1;金属醋酸盐与钛酸酯的质量比为0.0017:1;1,4-丁二醇与钛酸酯的质量比为1.8:1;一元醇与金属醋酸盐的质量比为55:1;

[0105]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为4kpa;

[0106]

(3)向除去小分子后的体系中加入磷酸类化合物(甲基膦酰基乙酸二乙酯)进行再次反应制得所述高效复合催化剂;反应温度为80℃,反应时间为3h;磷酸类化合物与钛酸酯的质量比为1.5:1。

[0107]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为3.71wt%。

[0108]

实施例10

[0109]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0110]

(1)将氨基酸(丙氨酸)、钛酸酯(质量比为1:2的钛酸四丁酯和钛酸四叔丁酯的混合物)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到1,4-丁二醇和一元醇(正丁醇)中进行反应;反应温度为95℃,反应时间为5.5h;氨基酸与钛酸酯的质量比为0.9:1;硅酸酯与钛酸酯的质量比为0.088:1;金属醋酸盐与钛酸酯的质量比为0.002:1;1,4-丁二醇与钛酸酯的质量比为1.4:1;一元醇与金属醋酸盐的质量比为50:1;

[0111]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为2kpa;

[0112]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三甲酯)进行再次反应制得所述高效复合催化剂;反应温度为75℃,反应时间为6h;磷酸类化合物与钛酸酯的质量比为1.4:1。

[0113]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为3.72wt%。

[0114]

实施例11

[0115]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0116]

(1)将氨基酸(苯丙氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸锌)加入到1,4-丁二醇和一元醇(正丁醇)中进行反应;反应温度为105℃,反应时间为4h;氨基酸与钛酸酯的质量比为0.74:1;硅酸酯与钛酸酯的质量比为0.065:1;金属醋酸盐与钛酸酯的质量比为0.0016:1;1,4-丁二醇与钛酸酯的质量比为1.9:1;一元醇与金属醋酸盐的质量比为70:1;

[0117]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为2kpa;

[0118]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应制得

所述高效复合催化剂;反应温度为65℃,反应时间为10h;磷酸类化合物与钛酸酯的质量比为1.45:1。

[0119]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为3.39wt%。

[0120]

实施例12

[0121]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0122]

(1)将氨基酸(苏氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(质量比为1:1的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到1,4-丁二醇和一元醇(叔丁醇)中进行反应;反应温度为110℃,反应时间为4h;氨基酸与钛酸酯的质量比为0.86:1;硅酸酯与钛酸酯的质量比为0.058:1;金属醋酸盐与钛酸酯的质量比为0.0016:1;1,4-丁二醇与钛酸酯的质量比为1.6:1;一元醇与金属醋酸盐的质量比为60:1;

[0123]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为2kpa;

[0124]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应制得所述高效复合催化剂;反应温度为90℃,反应时间为7h;磷酸类化合物与钛酸酯的质量比为0.95:1。

[0125]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为4.07wt%。

[0126]

实施例13

[0127]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0128]

(1)将氨基酸(缬氨酸)、钛酸酯(钛酸四丁酯)、硅酸酯(质量比为1:2的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到1,4-丁二醇和一元醇(异丙醇)中进行反应;反应温度为125℃,反应时间为4h;氨基酸与钛酸酯的质量比为0.45:1;硅酸酯与钛酸酯的质量比为0.08:1;金属醋酸盐与钛酸酯的质量比为0.001:1;1,4-丁二醇与钛酸酯的质量比为2:1;一元醇与金属醋酸盐的质量比为45:1;

[0129]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为5kpa;

[0130]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三乙酯)进行再次反应制得所述高效复合催化剂;反应温度为120℃,反应时间为9h;磷酸类化合物与钛酸酯的质量比为1.1:1。

[0131]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为3.89wt%。

[0132]

实施例14

[0133]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0134]

(1)将氨基酸(亮氨酸)、钛酸酯(钛酸四异丙酯)、硅酸酯(质量比为2:1的正硅酸甲酯和正硅酸乙酯的混合物)和金属醋酸盐(醋酸铝)加入到1,4-丁二醇和一元醇(异丙醇)中进行反应;反应温度为130℃,反应时间为3h;氨基酸与钛酸酯的质量比为1:1;硅酸酯与钛酸酯的质量比为0.09:1;金属醋酸盐与钛酸酯的质量比为0.0015:1;1,4-丁二醇与钛酸酯的质量比为1.5:1;一元醇与金属醋酸盐的质量比为35:1;

[0135]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为5kpa;

[0136]

(3)向除去小分子后的体系中加入磷酸类化合物(磷酸三苯酯)进行再次反应制得

所述高效复合催化剂;反应温度为135℃,反应时间为8h;磷酸类化合物与钛酸酯的质量比为1:1。

[0137]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为4.71wt%。

[0138]

实施例15

[0139]

一种高效复合催化剂,采用如下步骤的方法制备得到:

[0140]

(1)将氨基酸(异亮氨酸)、钛酸酯(钛酸四异丙酯)、硅酸酯(正硅酸乙酯)和金属醋酸盐(醋酸铝)加入到1,4-丁二醇和一元醇(异丙醇)中进行反应;反应温度为140℃,反应时间为2h;氨基酸与钛酸酯的质量比为0.25:1;硅酸酯与钛酸酯的质量比为0.095:1;金属醋酸盐与钛酸酯的质量比为0.002:1;1,4-丁二醇与钛酸酯的质量比为1.3:1;一元醇与金属醋酸盐的质量比为70:1;

[0141]

(2)采用减压蒸馏的方式除去反应生成的小分子,其中减压蒸馏的绝对压力为5kpa;

[0142]

(3)向除去小分子后的体系中加入磷酸类化合物(多聚磷酸)进行再次反应制得所述高效复合催化剂;反应温度为110℃,反应时间为6h;磷酸类化合物与钛酸酯的质量比为1.28:1。

[0143]

高效复合催化剂为淡黄色粘稠状透明液体,其中钛元素的含量为5.77wt%。

[0144]

实施例16

[0145]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0146]

(1)将1,4-丁二醇、丁二酸以及实施例1制得的高效复合催化剂一步加入进反应釜中并在氮气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.1,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的50ppm;打浆温度为90℃,时间为30min;

[0147]

(2)打浆后在氮气气氛下以1℃/min的升温速率升温至150℃进行酯化反应;酯化终止条件为酯化率达到95%;

[0148]

(3)酯化反应结束后以1℃/min的升温速率升温至200℃进行氮气气氛下的第一阶段的预缩聚反应;反应60min后,进行绝对压力为5kpa条件下的第二阶段的预缩聚反应(温度保持在200℃),继续反应为30min;

[0149]

(4)在30min内减压至绝对压力为70pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为5h,温度为200℃。

[0150]

制得的聚丁二酸丁二醇酯的特性粘度为1.8dl

·

g-1

,l值为85,酸值为10mol/t。

[0151]

对比例1

[0152]

一种聚丁二酸丁二醇酯的制备方法,其步骤与实施例16基本相同,不同之处仅在于将实施例1制得的高效复合催化剂替换为钛酸四丁酯和磷酸三乙酯的混合物,钛酸四丁酯和磷酸三乙酯的总加入量与实施例16的高效复合催化剂相同,且磷酸三乙酯与钛酸四丁酯的质量比为0.8:1,制得的聚丁二酸丁二醇酯的特性粘度为1.43dl

·

g-1

,l值为70,酸值为53mol/t。

[0153]

将实施例16与对比例1进行对比可以发现,采用现有技术中的聚酯合成常用催化剂钛酸四丁酯合成聚丁二酸丁二醇酯,合成的聚丁二酸丁二醇酯特性粘度较低,颜色较深并且酸值很高,这是由于普通钛酸酯催化剂易水解的缘故,导致催化效率低、反应过程中副

反应程度增加,产品性能差。

[0154]

实施例17

[0155]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0156]

(1)将1,4-丁二醇、丁二酸以及实施例2制得的高效复合催化剂一步加入到反应釜中并在氮气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.1,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的50ppm;打浆温度为90℃,时间为30min;

[0157]

(2)打浆后在氮气气氛下以1℃/min的升温速率升温至150℃进行酯化反应;酯化终止条件为酯化率达到96%;

[0158]

(3)酯化反应结束后以1℃/min的升温速率升温至200℃进行氮气气氛下的第一阶段的预缩聚反应;反应65min后,进行绝对压力为5kpa条件下的第二阶段的预缩聚反应(温度保持在200℃),继续反应为30min;

[0159]

(4)在25min内减压至绝对压力为75pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为4h,温度为200℃。

[0160]

制得的聚丁二酸丁二醇酯的特性粘度为1.85dl

·

g-1

,l值为92,酸值为7mol/t。

[0161]

实施例18

[0162]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0163]

(1)将1,4-丁二醇、丁二酸以及实施例3制得的高效复合催化剂一步加入到反应釜中并在氮气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.2,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的60ppm;打浆温度为92℃,时间为35min;

[0164]

(2)打浆后在氮气气氛下以1℃/min的升温速率升温至150℃进行酯化反应;酯化终止条件为酯化率达到96.8%;

[0165]

(3)酯化反应结束后以1℃/min的升温速率升温至205℃进行氮气气氛下的第一阶段的预缩聚反应;反应70min后,进行绝对压力为5.5kpa条件下的第二阶段的预缩聚反应(温度保持在205℃),继续反应为35min;

[0166]

(4)在20min内减压至绝对压力为60pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为5.5h,温度为205℃。

[0167]

制得的聚丁二酸丁二醇酯的特性粘度为1.82dl

·

g-1

,l值为85,酸值为5mol/t。

[0168]

实施例19

[0169]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0170]

(1)将1,4-丁二醇、丁二酸以及实施例4制得的高效复合催化剂一步加入到反应釜中并在氮气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.3,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的70ppm;打浆温度为95℃,时间为35min;

[0171]

(2)打浆后在氮气气氛下以1℃/min的升温速率升温至160℃进行酯化反应;酯化终止条件为酯化率达到96.3%;

[0172]

(3)酯化反应结束后以1℃/min的升温速率升温至210℃进行氮气气氛下的第一阶段的预缩聚反应;反应80min后,进行绝对压力为5.2kpa条件下的第二阶段的预缩聚反应

(温度保持在210℃),继续反应为35min;

[0173]

(4)在35min内减压至绝对压力为50pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为3.4h,温度为210℃。

[0174]

制得的聚丁二酸丁二醇酯的特性粘度为1.9dl

·

g-1

,l值为88,酸值为3mol/t。

[0175]

实施例20

[0176]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0177]

(1)将1,4-丁二醇、丁二酸以及实施例5制得的高效复合催化剂一步加入到反应釜中并在氦气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.4,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的55ppm;打浆温度为100℃,时间为40min;

[0178]

(2)打浆后在氦气气氛下以1℃/min的升温速率升温至160℃进行酯化反应;酯化终止条件为酯化率达到96%;

[0179]

(3)酯化反应结束后以1℃/min的升温速率升温至210℃进行氦气气氛下的第一阶段的预缩聚反应;反应85min后,进行绝对压力为6kpa条件下的第二阶段的预缩聚反应(温度保持在210℃),继续反应为40min;

[0180]

(4)在40min内减压至绝对压力为80pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为3.2h,温度为210℃。

[0181]

制得的聚丁二酸丁二醇酯的特性粘度为1.8dl

·

g-1

,l值为87,酸值为8mol/t。

[0182]

实施例21

[0183]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0184]

(1)将1,4-丁二醇、丁二酸以及实施例6制得的高效复合催化剂一步加入到反应釜中并在氦气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.6,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的80ppm;打浆温度为102℃,时间为40min;

[0185]

(2)打浆后在氦气气氛下以1℃/min的升温速率升温至160℃进行酯化反应;酯化终止条件为酯化率达到97.2%;

[0186]

(3)酯化反应结束后以1℃/min的升温速率升温至220℃进行氦气气氛下的第一阶段的预缩聚反应;反应90min后,进行绝对压力为6.3kpa条件下的第二阶段的预缩聚反应(温度保持在220℃),继续反应为40min;

[0187]

(4)在30min内减压至绝对压力为85pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为6h,温度为220℃。

[0188]

制得的聚丁二酸丁二醇酯的特性粘度为1.88dl

·

g-1

,l值为86,酸值为9mol/t。

[0189]

实施例22

[0190]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0191]

(1)将1,4-丁二醇、丁二酸以及实施例7制得的高效复合催化剂一步加入到反应釜中并在氦气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.5,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的100ppm;打浆温度为100℃,时间为45min;

[0192]

(2)打浆后在氦气气氛下以1℃/min的升温速率升温至165℃进行酯化反应;酯化

终止条件为酯化率达到97%;

[0193]

(3)酯化反应结束后以1℃/min的升温速率升温至225℃进行氦气气氛下的第一阶段的预缩聚反应;反应90min后,进行绝对压力为7kpa条件下的第二阶段的预缩聚反应(温度保持在225℃),继续反应为45min;

[0194]

(4)在35min内减压至绝对压力为55pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为4.5h,温度为225℃。

[0195]

制得的聚丁二酸丁二醇酯的特性粘度为1.91dl

·

g-1

,l值为90,酸值为5mol/t。

[0196]

实施例23

[0197]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0198]

(1)将1,4-丁二醇、丁二酸以及实施例8制得的高效复合催化剂一步加入到反应釜中并在氦气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.7,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的85ppm;打浆温度为104℃,时间为45min;

[0199]

(2)打浆后在氦气气氛下以1℃/min的升温速率升温至165℃进行酯化反应;酯化终止条件为酯化率达到97.3%;

[0200]

(3)酯化反应结束后以1℃/min的升温速率升温至225℃进行氦气气氛下的第一阶段的预缩聚反应;反应95min后,进行绝对压力为7.5kpa条件下的第二阶段的预缩聚反应(温度保持在225℃),继续反应为45min;

[0201]

(4)在35min内减压至绝对压力为90pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为3h,温度为225℃。

[0202]

制得的聚丁二酸丁二醇酯的特性粘度为1.95dl

·

g-1

,l值为88,酸值为4mol/t。

[0203]

实施例24

[0204]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0205]

(1)将1,4-丁二醇、丁二酸以及实施例9制得的高效复合催化剂一步加入到反应釜中并在氖气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.6,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的95ppm;打浆温度为105℃,时间为50min;

[0206]

(2)打浆后在氖气气氛下以1℃/min的升温速率升温至170℃进行酯化反应;酯化终止条件为酯化率达到97.6%;

[0207]

(3)酯化反应结束后以1℃/min的升温速率升温至220℃进行氖气气氛下的第一阶段的预缩聚反应;反应100min后,进行绝对压力为8kpa条件下的第二阶段的预缩聚反应(温度保持在220℃),继续反应为50min;

[0208]

(4)在30min内减压至绝对压力为55pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为4h,温度为220℃。

[0209]

制得的聚丁二酸丁二醇酯的特性粘度为2.1dl

·

g-1

,l值为90,酸值为6mol/t。

[0210]

实施例25

[0211]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0212]

(1)将1,4-丁二醇、丁二酸以及实施例10制得的高效复合催化剂一步加入到反应釜中并在氖气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.8,以钛元素

质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的110ppm;打浆温度为97℃,时间为50min;

[0213]

(2)打浆后在氖气气氛下以1℃/min的升温速率升温至170℃进行酯化反应;酯化终止条件为酯化率达到97.5%;

[0214]

(3)酯化反应结束后以1℃/min的升温速率升温至230℃进行氖气气氛下的第一阶段的预缩聚反应;反应100min后,进行绝对压力为8.1kpa条件下的第二阶段的预缩聚反应(温度保持在230℃),继续反应为50min;

[0215]

(4)在35min内减压至绝对压力为95pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为3.5h,温度为230℃。

[0216]

制得的聚丁二酸丁二醇酯的特性粘度为1.87dl

·

g-1

,l值为89,酸值为7mol/t。

[0217]

实施例26

[0218]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0219]

(1)将1,4-丁二醇、丁二酸以及实施例11制得的高效复合催化剂一步加入到反应釜中并在氖气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为2的,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的120ppm;打浆温度为105℃,时间为45min;

[0220]

(2)打浆后在氖气气氛下以1℃/min的升温速率升温至175℃进行酯化反应;酯化终止条件为酯化率达到98%;

[0221]

(3)酯化反应结束后以1℃/min的升温速率升温至235℃进行氖气气氛下的第一阶段的预缩聚反应;反应105min后,进行绝对压力为8.7kpa条件下的第二阶段的预缩聚反应(温度保持在235℃),继续反应为45min;

[0222]

(4)在25min内减压至绝对压力为100pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为4h,温度为235℃。

[0223]

制得的聚丁二酸丁二醇酯的特性粘度为2.05dl

·

g-1

,l值为85,酸值为8mol/t。

[0224]

实施例27

[0225]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0226]

(1)将1,4-丁二醇、丁二酸以及实施例12制得的高效复合催化剂一步加入到反应釜中并在氖气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为2,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的130ppm;打浆温度为106℃,时间为55min;

[0227]

(2)打浆后在氖气气氛下以1℃/min的升温速率升温至180℃进行酯化反应;酯化终止条件为酯化率达到98.3%;

[0228]

(3)酯化反应结束后以1℃/min的升温速率升温至235℃进行氖气气氛下的第一阶段的预缩聚反应;反应110min后,进行绝对压力为9kpa条件下的第二阶段的预缩聚反应(温度保持在235℃),继续反应为55min;

[0229]

(4)在25min内减压至绝对压力为60pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为6h,温度为235℃。

[0230]

制得的聚丁二酸丁二醇酯的特性粘度为2.02dl

·

g-1

,l值为85,酸值为9mol/t。

[0231]

实施例28

[0232]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0233]

(1)将1,4-丁二醇、丁二酸以及实施例13制得的高效复合催化剂一步加入到反应釜中并在氩气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为1.9,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的125ppm;打浆温度为108℃,时间为60min;

[0234]

(2)打浆后在氩气气氛下以1℃/min的升温速率升温至180℃进行酯化反应;酯化终止条件为酯化率达到97.9%;

[0235]

(3)酯化反应结束后以1℃/min的升温速率升温至240℃进行氩气气氛下的第一阶段的预缩聚反应;反应110min后,进行绝对压力为9.5kpa条件下的第二阶段的预缩聚反应(温度保持在240℃),继续反应为55min;

[0236]

(4)在35min内减压至绝对压力为50pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为5h,温度为240℃。

[0237]

制得的聚丁二酸丁二醇酯的特性粘度为1.95dl

·

g-1

,l值为86,酸值为6mol/t。

[0238]

实施例29

[0239]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0240]

(1)将1,4-丁二醇、丁二酸以及实施例14制得的高效复合催化剂一步加入到反应釜中并在氩气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为2.1,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的150ppm;打浆温度为110℃,时间为60min;

[0241]

(2)打浆后在氩气气氛下以1℃/min的升温速率升温至155℃进行酯化反应;酯化终止条件为酯化率达到98.5%;

[0242]

(3)酯化反应结束后以1℃/min的升温速率升温至240℃进行氩气气氛下的第一阶段的预缩聚反应;反应120min后,进行绝对压力为10kpa条件下的第二阶段的预缩聚反应(温度保持在240℃),继续反应为60min;

[0243]

(4)在40min内减压至绝对压力为50pa的条件下进行终缩聚反应,其中,终缩聚反应的时间为2h,温度为240℃。

[0244]

制得的聚丁二酸丁二醇酯的特性粘度为1.93dl

·

g-1

,l值为88,酸值为6mol/t。

[0245]

实施例30

[0246]

一种聚丁二酸丁二醇酯的制备方法,包括如下步骤:

[0247]

(1)将1,4-丁二醇、丁二酸以及实施例15制得的高效复合催化剂一步加入到反应釜中并在氩气气氛下进行打浆,其中,1,4-丁二醇和丁二酸的摩尔比比值为2.2,以钛元素质量计,高效复合催化剂的添加量为打浆时体系总质量(即丁二酸、1,4-丁二醇和高效复合催化剂的质量之和)的140ppm;打浆温度为103℃,时间为55min;

[0248]

(2)打浆后在氩气气氛下以1℃/min的升温速率升温至155℃进行酯化反应;酯化终止条件为酯化率达到98.2%;

[0249]

(3)酯化反应结束后以1℃/min的升温速率升温至230℃进行氩气气氛下的第一阶段的预缩聚反应;反应120min后,进行绝对压力为10kpa条件下的第二阶段的预缩聚反应(温度保持在230℃),继续反应为60min;

[0250]

(4)在35min内减压至绝对压力为50pa的条件下进行终缩聚反应,其中,终缩聚反

应的时间为3h,温度为230℃。

[0251]

制得的聚丁二酸丁二醇酯的特性粘度为1.82dl

·

g-1

,l值为87,酸值为9mol/t。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让