一种热熔环氧树脂组合物、制备方法及其热熔预浸料与流程

2021-02-02 02:02:32|

2021-02-02 02:02:32| 394|

394| 起点商标网

起点商标网

[0001]

本发明涉及一种热熔环氧树脂组合物、制备方法及其热熔预浸料,具体涉及一种与芳纶纤维匹配的热熔环氧树脂组合物组成、制备方法及包含该环氧树脂体系的芳纶纤维预浸料,属于结构复合材料用热熔预浸料制造技术领域。

技术背景

[0002]

芳纶纤维复合材料具有高模量、高强度、密度低等优异性能,其被广泛应用在航空航天等领域。但芳纶纤维本身表面结晶度高,酰胺基团较难与其他基团发生作用,表面缺少化学活性基团,纤维表面光滑,浸润性差,与树脂基体匹配性差,界面结合较弱,导致复合材料的层间剪切强度差,如用在大型复合材料大厚度军用发动机包容机匣产品后续加工和承受苛刻的载荷环境时容易撕裂剥离而导致层间提前破坏,上述均限制了其应用推广。因此,如何改善芳纶纤维与树脂基体间的界面粘接性、提高其层间剪切强度成为芳纶纤维增强复合材料应用的关键瓶颈技术。

[0003]

目前常用的方法是进行芳纶纤维的表面改性,化学表面接枝改性和等离子体改性是芳纶纤维表面改性的代表方法,主要是通过提高纤维的表面粗糙度以改善纤维与基体树脂之间的侵润性,或者在纤维表面引入活性基团(如-cooh、-oh、-nh2等),具有相对更显著的改性效果。如joung-man park等将芳纶纤维采用等离子体处理后,芳纶纤维/环氧树脂复合材料的层间剪切强度可以达到35.0mpa。但上述方法存在着只能处理少量纤维,或者处理程度难以控制,对纤维本身的损伤较大,牺牲了其复合材料的力学性能。目前主要用于复合材料界面控制的理论研究,处理工艺复杂、连续在线处理困难,而很难在工业上实现连续化表面处理。此外,芳纶纤维/环氧树脂复合材料固化温度不宜过高,否则可产生较大的内应力,进一步对芳纶纤维增强复合材料的界面性能造成破坏。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的上述不足,提供一种热熔环氧树脂组合物,该环氧树脂组合物粘合性能明显改善,提高了环氧树脂基体与芳纶纤维的匹配性,实现了芳纶复合材料层间剪切强度的明显提高,采用其制备的复合材料的层间剪切强度≥50mpa,可满足航空航天领域对芳纶纤维增强复合材料的力学性能要求。

[0005]

本发明的另外一个目的在于提供一种热熔环氧树脂组合物的制备方法;

[0006]

本发明的又一个目的在于提供一种包含该热熔环氧树脂组合物的热熔预浸料。

[0007]

本发明的上述目的主要是通过如下技术方案予以实现的:

[0008]

一种热熔环氧树脂组合物,包含如下质量份数的组分:

[0009][0010]

所述固化剂a为双氰胺;

[0011]

所述固化剂b为3,3二氨基二苯砜、4,4-二氨基苯酰替苯胺或4-氨基苯甲酰胺中的一种或组合,具体结构式如下:

[0012][0013]

所述主体环氧树脂为双酚a型环氧树脂、异三聚氰酸三缩水甘油胺ia、海因环氧树脂ib或苯酰替苯胺环缩水甘油胺ic中的一种或组合,具体结构式如下:

[0014][0015]

在上述热熔环氧树脂组合物中,所述双氰胺的粒径为5~20μm。

[0016]

在上述热熔环氧树脂组合物中,所述脲类促进剂为3,4-二氯苯基-n,n-二甲基脲或苯基二甲基脲中的一种或组合。

[0017]

在上述热熔环氧树脂组合物中,所述脲类促进剂为3,4-二氯苯基-n,n-二甲基脲。

[0018]

在上述热熔环氧树脂组合物中,所述脲类促进剂的粒径为5~20μm。

[0019]

在上述热熔环氧树脂组合物中,所述热塑性树脂改性剂为苯氧树脂、聚酰胺或羟基封端的聚醚砜中的一种或组合。

[0020]

一种热熔环氧树脂组合物的制备方法,包括如下步骤:

[0021]

(1)、将主体环氧树脂加热到100~150℃,加入热塑性树脂改性剂机械搅拌30~120min至溶解完全;

[0022]

(2)、将步骤(1)得到的组分降温至60~100℃,加入固化剂a、固化剂b和脲类促进剂,搅拌20~60min混合均匀,得到与热熔环氧树脂组合物。

[0023]

一种热熔预浸料,包含上述热熔环氧树脂组合物与芳纶纤维,所述热熔预浸料中热熔环氧树脂组合物的质量百分比含量为30%~50%。

[0024]

在上述热熔预浸料中,所述热熔预浸料的制备方法为:将热熔环氧树脂组合物采用胶膜机涂膜,经由复合机与芳纶纤维预浸复合,得到芳纶纤维预浸料。

[0025]

一种复合材料,采用上述热熔预浸料制备得到;所述复合材料的纵向/横向层间剪切强度≥50mpa。

[0026]

本发明与现有技术相比具有如下有益效果:

[0027]

(1)、本发明公开了一种与芳纶纤维匹配的热熔环氧树脂组合物、制备方法及其热熔预浸料,通过将包含苯酰替苯胺缩水甘油胺的主体环氧树脂和含有羟基或酰胺基团的热塑性树脂加热混合均匀,再在一定温度下加入酰胺类和潜伏性固化剂体系,得到一种与芳纶纤维匹配的热熔环氧树脂,该制备方法简单易行,该树脂基体具有良好的工艺性和铺覆性,树脂基体与芳纶纤维的粘结性能显著增强,采用其制备的复合材料的层间剪切强度≥50mpa,可满足航空航天领域对芳纶纤维增强复合材料的力学性能要求;

[0028]

(2)、本发明通过分子设计,将苯酰替苯胺缩水甘油胺引入交联树脂体系,使得分子树脂体系具有韧性的同时,增加分子间作用力,改善环氧树脂体系与芳纶纤维的界面结合力;

[0029]

(3)、本发明通过引入含有活泼氢键的酰胺固化剂,形成酰胺类和潜伏性固化剂体系,显著增加了树脂基体的极性和粘结性,有助于芳纶纤维与树脂基体之间的界面粘结性能;并且采用3,3-二氨基二苯砜作为环氧树脂的固化剂时通过反内增塑,改善树脂基体的韧性;

[0030]

(4)、本发明采用苯氧树脂、羟基封端的聚醚砜或酰胺的热塑性树脂,均含有极性的羟基或酰胺氢键,利用与纤维分子化学结构的相容性,进一步改善与芳纶纤维的匹配性;

[0031]

(5)、本发明通过不同树脂体系的配比优化,制备的预浸料环氧树脂体系,工艺性好,无需对芳纶纤维进行刻蚀等表面处理,直接对树脂进行改性优化,易于规模化生产和工程化应用;通过潜伏性固化剂体系与含酰胺的芳香胺协同使用,可兼顾中温固化和优异的机械性能,减少固化产生的应力,更为适合芳纶复合材料在大厚度军用发动机包容机匣上的推广应用。

附图说明

[0032]

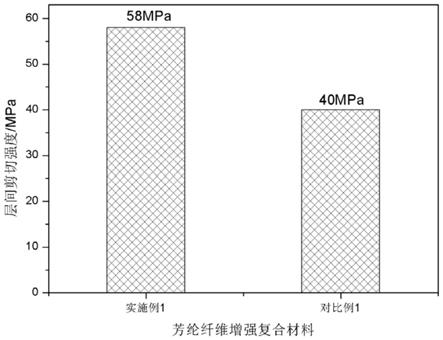

图1为采用本发明实施例1和对比例1中的热熔环氧树脂组合物制备复合材料的层间剪切强度对比图。

具体实施方式

[0033]

下面结合附图和具体实施例对本发明作进一步详细的说明:

[0034]

本发明中复合材料的层间剪切强度采用jc/t773标准,通过美国instron公司的万能材料试验机进行测试;本发明中树脂体系的粘度(从室温起测,升温过程中的粘度流变特性变化)采用anton paar公司的physica mcr 301流变分析仪进行测试,升温速率1℃/min,测试范围为25℃-225℃。

[0035]

本发明热熔环氧树脂组合物,具体包含如下质量份数的组分:

[0036]

[0037]

上述固化剂a为双氰胺;双氰胺的粒径为5~20μm。

[0038]

上述固化剂b为3,3二氨基二苯砜、4,4-二氨基苯酰替苯胺或4-氨基苯甲酰胺中的一种或组合,具体结构式如下:

[0039][0040]

上述主体环氧树脂为双酚a型环氧树脂、异三聚氰酸三缩水甘油胺ia、海因环氧树脂ib或苯酰替苯胺环缩水甘油胺ic中的一种或组合,具体结构式如下:

[0041][0042]

上述脲类促进剂为3,4-二氯苯基-n,n-二甲基脲或苯基二甲基脲中的一种或组合。脲类促进剂优选为3,4-二氯苯基-n,n-二甲基脲。脲类促进剂的粒径为5~20μm。

[0043]

上述热塑性树脂改性剂为苯氧树脂、聚酰胺或羟基封端的聚醚砜中的一种或组合。

[0044]

本发明热熔环氧树脂组合物及热熔预浸料的制备方法,具体包括如下步骤:

[0045]

(1)将主体环氧树脂加热到100~150℃,加入热塑性树脂机械搅拌30~120min至溶解完全;

[0046]

(2)将步骤(1)得到的组分降温至60-100℃,加入固化剂a、固化剂b和脲类促进剂,搅拌20-60min混合均匀,得到与芳纶纤维匹配的热熔环氧树脂组合物;

[0047]

(3)将步骤(2)得到的树脂体系采用胶膜机涂膜,经由复合机与芳纶纤维预浸复合,得到芳纶纤维预浸料,模压制备复合材料。

[0048]

上述热熔预浸料中热熔环氧树脂组合物的质量百分比含量含胶量为30%~50%。本发明制备的芳纶纤维增强复合材料,其纵向/横向层间剪切强度≥50mpa。

[0049]

实施例1

[0050]

(1)将40份双酚a型环氧树脂和60份苯酰替苯胺缩水甘油胺主体环氧树脂加热到120℃,加入10份热塑性聚酰胺树脂机械搅拌60min至分散均匀;

[0051]

(2)将(1)所得的组分降温至60℃,加入4份双氰胺、10份4,4-二氨基苯酰替苯胺和2份3,4-二氯苯基-n,n-二甲基脲促进剂搅拌30min混合均匀,降温,得到热熔环氧树脂组合物;

[0052]

(3)将步骤(2)得到的树脂体系采用胶膜机涂膜,经由复合机与芳纶纤维(f-12织物)预浸复合,得到树脂含量为45%的芳纶纤维预浸料,模压制备复合材料。测试复合材料板材的层间剪切强度为58mpa。

[0053]

对比例1

[0054]

(1)将100份双酚a型环氧树脂加热到120℃,加入10份热塑性聚酰胺树脂机械搅拌60min至分散均匀;

[0055]

(2)将(1)所得的组分降温至60℃,加入4份双氰胺和2份3,4-二氯苯基-n,n-二甲

基脲促进剂搅拌30min混合均匀,降温,得到热熔环氧树脂组合物;

[0056]

(3)将步骤(2)得到的树脂体系采用胶膜机涂膜,经由复合机与芳纶纤维(f-12织物)预浸复合,得到树脂含量为45%的芳纶纤维预浸料,模压制备复合材料。测试复合材料板材的层间剪切强度为40mpa。

[0057]

如图1所示为采用本发明实施例1和对比例中的热熔环氧树脂组合物制备复合材料剪切强度对比图。

[0058]

实施例2

[0059]

(1)将50份双酚a型环氧树脂和50份异三聚氰酸三缩水甘油胺主体环氧树脂加热到150℃,加入5份苯氧树脂机械搅拌120min至溶解完全;

[0060]

(2)将(1)所得的组分降温至80℃,加入4份双氰胺、5份3,3-二氨基二苯砜固化剂、5份4,4-二氨基苯酰替苯胺和2份3,4-二氯苯基-n,n-二甲基脲促进剂搅拌40min混合均匀,降温,得到热熔环氧树脂组合物;

[0061]

(3)将步骤(2)得到的树脂体系采用胶膜机涂膜,经由复合机与芳纶纤维(f-12织物)预浸复合,得到树脂含量为45%的芳纶纤维预浸料,模压制备复合材料。测试复合材料板材的层间剪切强度为50mpa。

[0062]

实施例3

[0063]

(1)将40份双酚a型环氧树脂、20份海因环氧树脂和40份苯酰替苯胺缩水甘油胺主体环氧树脂加热到120℃,加入15份热塑性聚醚砜(solvay 10200)机械搅拌90min至分散均匀;

[0064]

(2)将(1)所得的组分降温至80℃,加入5份双氰胺、5份4-氨基苯甲酰胺和3份3,4-二氯苯基-n,n-二甲基脲促进剂搅拌45min混合均匀,降温,得到热熔环氧树脂组合物;

[0065]

(3)将步骤(2)得到的树脂体系采用胶膜机涂膜,经由复合机与芳纶纤维(f-12织物)预浸复合,得到树脂含量为45%的芳纶纤维预浸料,模压制备复合材料。测试复合材料板材的层间剪切强度为53mpa。

[0066]

以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

[0067]

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让