一种含炔键聚醚改性有机硅的制备方法与流程

2021-02-02 02:02:08|

2021-02-02 02:02:08| 253|

253| 起点商标网

起点商标网

[0001]

本发明属于精细化工技术领域,尤其涉及一种含炔键聚醚改性有机硅的制备方法。

背景技术:

[0002]

有机硅表面活性剂的主链是柔软的si-o链,支链为甲基,既不亲水,也不亲油,可使表面张力降至20mn/m左右,具有优异的润湿性能,其在涂料、皮革、纺织、化妆品以及农药等诸多领域都有广泛应用。

[0003]

一般,含炔键聚醚改性聚氧烷表面活性剂是由炔键聚醚与含氢聚硅氧烷,通过硅氢加成制得。如公开号为cn103191673a的中国专利公开了一种含炔键聚醚改性聚氧烷表面活性剂及其合成方法:在炔键聚醚中加入过渡金属催化剂,进行0~3小时活化;然后再加入含氢硅油,在100℃~140℃条件下进行6~20小时反应。但该工艺存在以下几个缺点:反应时间长,转化率低,长时间高温下反应副产物多等。

技术实现要素:

[0004]

有鉴于此,本发明要解决的技术问题在于提供一种含炔键聚醚改性有机硅的制备方法,该制备方法反应时间短、转化率高且副反应较少。

[0005]

本发明提供了一种含炔键聚醚改性有机硅的制备方法,包括:

[0006]

s)将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂在密闭容器中进行加压加热反应,得到含炔键聚醚改性有机硅。

[0007]

优选的,所述加压加热反应的压力为0.3~0.5mpa;所述加压加热反应的温度为130℃~150℃;所述加压加热反应的时间为1~2h。

[0008]

优选的,所述加压加热反应在保护气氛中进行;所述保护气氛为高纯氮气。

[0009]

优选的,所述加压加热反应的升温速率为5~3℃/min。

[0010]

优选的,所述氢聚硅氧烷的分子量为1000~5000;所述炔键聚醚的分子量为100~800。

[0011]

优选的,所述步骤s)具体为:

[0012]

将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂加入密闭容器中进行加压,待加压至反应压力后,加热进行反应,得到含炔键聚醚改性有机硅。

[0013]

优选的,所述含氢聚硅氧烷与炔键聚醚的摩尔比为100:(30~90)。

[0014]

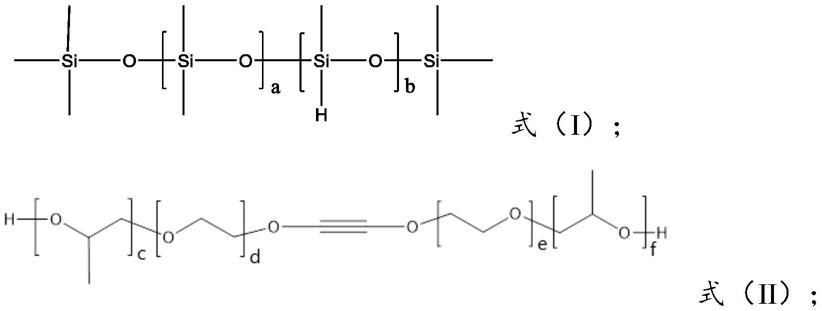

优选的,所述含氢聚硅氧烷如式(i)所示;所述炔键聚醚如式(ii)所示:

[0015][0016]

其中,a为10~30的整数,b为1~5的整数,c为0~10的整数,d为1~10的整数,e为1~10的整数,f为0~10的整数。

[0017]

优选的,所述过渡金属催化剂选自氯铂酸、氯化铑与氯化钯中的一种或多种;所述过渡金属催化剂的用量为含氢聚硅氧烷与炔键聚醚摩尔总量的10~50ppm。

[0018]

优选的,所述含炔键聚醚改性有机硅配制质量百分数为0.1%的水溶液,其表面张力为23~28mn/m。

[0019]

本发明提供了一种含炔键聚醚改性有机硅的制备方法,包括:s)将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂在密闭容器中进行加压加热反应,得到含炔键聚醚改性有机硅。与现有技术相比,本发明通过加压反应,提高反应速率,从而缩短反应时间,同时还可以有效抑制副反应的发生,提高转化率。

[0020]

实验结果表明,采用本发明提供的含炔键聚醚改性有机硅的制备方法产品转化率为97%~98%,副反应2%~3%,反应时间缩短至2h。

具体实施方式

[0021]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

本发明提供了一种含炔键聚醚改性有机硅的制备方法,包括:s)将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂在密闭容器中进行加压加热反应,得到含炔键聚醚改性有机硅。

[0023]

本发明通过加压反应,提高反应速率,从而缩短反应时间,同时还可以有效抑制副反应的发生,提高转化率。

[0024]

本发明对所有原料的来源并没有特殊的限制,为市售即可。

[0025]

其中,所述含氢聚硅氧烷的分子量优选为1000~5000,更优选为1000~4000,再优选为1000~3000,最优选为2000;所述含氢聚硅氧烷中氢含量优选为0.1%~0.5%;所述含氢聚硅氧烷最优选如式(i)所示:

[0026][0027]

a优选为10~30的整数,更优选为15~30的整数,再优选为20~30的整数,再优选为20~26的整数,再优选为22~24的整数,最优选为23;b优选为1~5的整数,更优选为1~4的整数,再优选为1~3的整数,最优选为2。

[0028]

所述炔键聚醚的分子量优选为100~800,更优选为200~600,再优选为300~500,最优选为400;所述炔键聚醚的结构优选如式(ii)所示:

[0029][0030]

c优选为0~10的整数,更优选为0~8的整数,再优选为0~6的整数,再优选为0~4的整数,最优选为0~2的整数;d优选为1~10的整数,更优选为2~8的整数,再优选为3~7的整数,再优选为3~6的整数,再优选为3~5的整数,最优选为3~4的整数;e优选为1~10的整数,更优选为2~8的整数,再优选为3~7的整数,再优选为3~6的整数,再优选为3~5的整数,最优选为3~4的整数;f优选为0~10的整数,更优选为0~8的整数,再优选为0~6的整数,再优选为0~4的整数,最优选为0~2的整数。

[0031]

所述过渡金属催化剂选自氯铂酸、氯化铑与氯化钯中的一种或多种。

[0032]

将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂在密闭容器中进行加压加热反应,得到含炔键聚醚改性有机硅;在本发明中,优选先将含氢聚硅氧烷、炔键聚醚与过渡金属催化剂加入密闭容器中进行加压,待加压至反应压力后,加热进行反应;所述含氢聚硅氧烷与炔键聚醚的摩尔比优选为100:(30~90),更优选为100:(30~80),再优选为100:(30~70),再优选为100:(30~60),最优选为100:(32~60);所述过渡金属催化剂的用量优选为含氢聚硅氧烷与炔键聚醚摩尔总量的10~50ppm,更优选为10~40ppm,再优选为20~30ppm;所述加压加热反应的压力优选为0.3~0.5mpa,更优选为0.3~0.4mpa;所述加压加热反应的温度优选为130℃~150℃,更优选为135℃~145℃,再优选为140℃;加热的升温速率优选为3~5℃/min,更优选为4℃/min;所述加压加热反应的时间优选为1~2h;在本发明中,所述加压加热反应优选在保护气氛中进行;所述保护气氛优选为高纯氮气;即通过通入保护气氛使反应体系加压。

[0033]

将本发明得到的炔键聚醚改性有机硅配制质量百分数为0.1%的水溶液,其表面张力优选为23~28mn/m。

[0034]

含氢聚硅氧烷与炔键聚醚反应主要的副反应是炔键聚醚的醇羟基与硅氢反应产生氢气,并且反应温度越高主反应反应速度加快的同时副反应反应速度也加快,加快程度大于主反应,最终导致产品中副产物含量变多,影响产品性能,本发明通过加压反应,可以有效的抑制副反应的炔键聚醚的醇羟基与硅氢脱氢,从而在加快反应速率的同时降低副反应的发生,提高转化率。

[0035]

为了进一步说明本发明,以下结合实施例对本发明提供的一种含炔键聚醚改性有

机硅的制备方法进行详细描述。

[0036]

以下实施例中所用的试剂均为市售,实施例中的份均为摩尔份数。

[0037]

本发明实施例中含氢聚硅氧烷a的分子量为2000,含氢量0.1%,其结构为:

[0038][0039]

炔键聚醚b的分子量为400,其结构为:

[0040][0041]

实施例1

[0042]

将100份低含氢聚硅氧烷a、60份炔键聚醚b,20ppm氯铂酸催化剂加入到高压反应釜中,密闭反应釜。

[0043]

高压反应釜中缓慢充入高纯氮加压,至釜内压力0.3mpa;以4℃/min的升温速率缓慢加热升温到140℃,反应2小时,观察并记录升温变化;反应结束后,测定含氢量,粘度等,并用表面张力仪测得其0.1%水溶液的表面张力,得到结果见表1。

[0044]

实施例2

[0045]

将100份低含氢硅氧烷a、32份炔键聚醚b,20ppm氯铂酸催化剂加入到高压反应釜中,密闭反应釜。

[0046]

高压反应釜中缓慢充入高纯氮加压,至釜内压力0.3mpa;然后以4℃/min的升温速率缓慢加热升温到140℃,反应2小时,观察并记录升温变化;反应结束后,测定含氢量,粘度等,并用表面张力仪测得其0.1%水溶液的表面张力,得到结果见表1。

[0047]

对比例1

[0048]

在反应釜中加入60份炔键聚醚b和20ppm氯铂酸催化剂,缓慢升温至80℃直接活化2小时;再加入100的低含氢硅氧烷a,控制温度在80℃~100℃,反应10小时后,反应混合液变得澄清透明后,继续保温2小时,然后降温出料,过滤得产品。反应结束后,测定含氢量,粘度等,并用表面张力仪测得其0.1%水溶液的表面张力,得到结果见表1。

[0049]

对比例2

[0050]

在反应釜中加入32份炔键聚醚b和20ppm氯铂酸催化剂,缓慢升温至80℃直接活化2小时;再加入100的低含氢硅氧烷a,控制温度在80℃~100℃,反应10小时后,反应混合液变得澄清透明后,继续保温2小时,然后降温出料,过滤得产品。反应结束后,测定含氢量,粘度等,并用表面张力仪测得其0.1%水溶液的表面张力,得到结果见表1。

[0051]

表1产品检测结果

[0052]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 过渡金属

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让