一种降低滚动阻力的胎面橡胶组合物及其制备方法与流程

2021-02-02 01:02:56|

2021-02-02 01:02:56| 486|

486| 起点商标网

起点商标网

[0001]

本发明属于轮胎橡胶技术领域,具体涉及一种降低滚动阻力的胎面橡胶组合物及其制备方法。

背景技术:

[0002]

轮胎因滚动阻力rrc产生的油耗约占汽车总油耗的15%左右,若rrc降低30%,则油耗可降低4.5%,因此有效降低轮胎rrc,不仅可以节约燃油,也会对减少温室气体排放起到重大作用。

[0003]

普通轮胎已经逐渐失去竞争优势,低滚动阻力轮胎产品的开发和应用将成为主流趋势,常见低滚阻胎面配方中会使用顺丁胶,但顺丁胶强度较差,老化后有发硬、变脆的趋势,胎面外观特别是使用中后期有撕裂及掉块风险;且顺丁胶刚性较低,胶料更容易变形,变形大滞后损失也会相应增加,进而会使轮胎滚动阻力增大。

[0004]

鉴于低滚阻胎面配方的设计特点,补强材料用量较传统配方也会相对减少,正因如此,胶料的刚性也会相应降低,同时因配方含胶率增加,硫化胶的返原增大、老化保持较差。

技术实现要素:

[0005]

本发明的目的是提供一种降低滚动阻力的胎面橡胶组合物以克服上述技术问题。

[0006]

本发明的上述技术目的是通过以下技术方案得以实现的:

[0007]

一种降低滚动阻力的胎面橡胶组合物,包括橡胶成分、填料、活性剂、硅烷偶联剂、硫磺及硫化促进剂,所述橡胶成分由天然橡胶和顺丁橡胶构成;相对于100重量份的橡胶成分,所述填料包括30-55重量份和5-15份白炭黑,所述活性剂由2-5份氧化锌和1.5-3.5份硬脂酸构成,所述硬脂酸与所述氧化锌的重量比为0.6-0.8,所述硫磺与所述硫化促进剂的总重量份为2.5-3.5份、且所述硫磺与所述硫化促进剂的重量比为0.55-0.75。

[0008]

进一步地,所述白炭黑采用bet吸附比表面积180-220m2/g的沉淀水合二氧化硅,所述炭黑采用n330炭黑或haf炭黑、且ctab吸附比表面积为65-100m2/g。

[0009]

进一步地,相对于100重量份所述橡胶成分,所述硅烷偶联剂的重量份为3-5份。

[0010]

进一步地,相对于100重量份所述橡胶成分,所述硫磺的重量份为0.5-2.5份,所述硫化促进剂的重量份为1.5-2.5份。

[0011]

进一步地,所述硫磺与所述硫化促进剂的重量比为0.6-0.7。

[0012]

进一步地,所述硅烷偶联剂采用有效含量为50%的tespt、且所述tespt与所述白炭黑的重量比为0.3-0.5。

[0013]

本发明的另一目的在于提供一种降低滚动阻力的胎面橡胶组合物的制备方法,包括以下步骤,

[0014]

步骤(1):加入除白炭黑、硅烷偶联剂、硫磺、硫化促进剂、防焦剂以外的所有原材料,上顶栓加压20s~40s,提栓加入50%~80%炭黑,上顶栓加压25s~45s,提栓加入剩余

炭黑,上顶栓加压25s~45s,提栓5s~15s,再加压混炼得到一段混炼胶,出片冷却;

[0015]

步骤(2):加入一段混炼胶、白炭黑及硅烷偶联剂,上顶栓加压30s~60s,提栓5s~15s,加压混炼40s或至130℃~150℃,提栓5s~15s,再加压混炼排胶,得到二段混炼胶,出片冷却;

[0016]

步骤(3):加入二段混炼胶,上顶栓加压30s~60s,提栓5s~15s,加压混炼40s或至130℃~150℃,提栓5s~15s,再加压混炼排胶,得到三段混炼胶,出片冷却;

[0017]

步骤(4):加入三段混炼胶、硫磺、硫化促进剂和防焦剂,上顶栓加压20s~40s,提栓5s~15s,加压20s~40s,提栓5s~15s,加压20s~40s,提栓5s~15s,再加压混炼排胶,得到终炼胶,出片冷却。

[0018]

有益效果:

[0019]

本发明中采用天然橡胶与顺丁橡胶并用的橡胶体系,提高轮胎磨耗性能,通过白炭黑与炭黑的并用体系,以控制轮胎生热,再通过低硫促比的硫化体系和增加硬脂酸用量,使胶料交联密度上升及调整交联键的类型,以提升轮胎刚性,降低能量损失,降低轮胎滚动阻力,并提高胶料的物理机械性能;

[0020]

同时本发明中采用的偶联剂控制在合理用量范围内,偶联剂可释放游离硫以弥补胶料交联时的裂解反应,以保证胶料时交联处于平衡状态,从而降低胶料返原,保持胶料性能。

具体实施方式

[0021]

在本发明的描述中,除非另有说明,术语“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本发明的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0022]

本发明中所述的一种降低滚动阻力的胎面橡胶组合物,包括橡胶成分、填料、活性剂、硅烷偶联剂、硫磺及硫化促进剂,所述橡胶成分包括天然橡胶和顺丁橡胶,相对于100重量份的橡胶成分,所述填料包括30-55份炭黑和5-15份白炭黑,所述白炭黑采用bet吸附比表面积180-220m2/g的沉淀水合二氧化硅,所述炭黑采用n330炭黑或haf炭黑、且ctab吸附比表面积为65-100m2/g;所述活性剂由2-5份氧化锌和1.5-3.5份硬脂酸构成,所述硬脂酸与所述氧化锌的重量比为0.6-0.8;所述硫磺的重量份为0.5-2.5份,所述硫化促进剂的重量份为1.5-2.5份,且所述硫磺与所述硫化促进剂的重量比为0.55-0.75,更优选为0.6-0.7;所述硅烷偶联剂的重量份为3-5份,所述硅烷偶联剂采用有效含量为50%的tespt、且所述tespt与所述白炭黑的重量比为0.3-0.5,。

[0023]

下面根据上述的橡胶组合物,提供三组方案形成的实施例与对比例对本发明进行说明,且不限于所列举的实施例。

[0024]

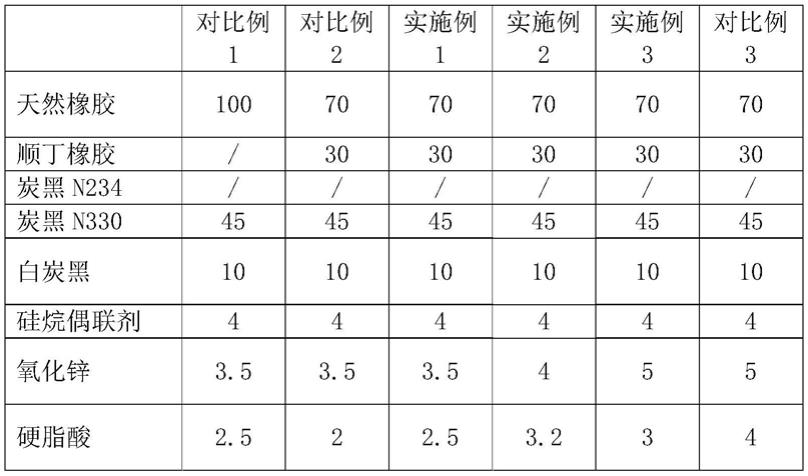

第一组:

[0025][0026][0027]

第二组:

[0028]

第三组:

[0029]

[0030][0031]

对三组表格中所述实施例与对比例的性能进行测量,测量条件与标准如下:

[0032]

测量条件与标准:

[0033]

1、焦烧时间:依照gb/t 1233-2008,在127℃下测量橡胶试样片的焦烧时间。

[0034]

2、流变数据:依照gb/t 16584-1996,使用美国alpha公司mdr2000型无转子硫化仪,在测试条件为151℃,60分钟的条件下,测得流变数据。根据如下公式计算硫化返原率:硫化返原率=(f

final-f

l

)/(f

max-f

l

),其中,f

final

为测试最后的扭矩或力,n

·

m或n,f

max

为测试过程中最大的扭矩或力,n

·

m或n,f

l

为最小的扭矩或力,n

·

m或n。

[0035]

3、邵氏硬度:依照gb/t 531.1-2008,在25℃下测量橡胶试样片的邵氏硬度。

[0036]

4、m100模量、m300模量、扯断强度、断裂伸长率依照gb/t 528-2009(使用具有哑铃1型形状的橡胶试样片)测得。

[0037]

老化保持率测试是将橡胶试样片于151℃烘箱中放置48小时,从而获得热老化后的试样片,按照上述gb/t 528-2009测量样片老化后的拉断伸长率eb和拉断应力ts,按照如下公式计算热老化保持率:热老化保持率=老化后(ts

×

eb)/老化前(ts

×

eb)

×

100%。

[0038]

5、tanδ和e

’

:依照iso 4664-1:2005,将厚度为2mm的橡胶试样片在初始应变为3%、动态应变为5%、频率为10hz以及25℃的环境温度下,使用德国gabo公司制造的型号为gabometer 2000的动态力学分析仪(dma)对橡胶试样片的损耗角正切tanδ和刚性e

’

进行测量。

[0039]

其中,60℃下的tanδ与橡胶的生热性能相关,60℃下的tanδ值越小,生热越低;e

’

表征橡胶的刚性,60℃下的e

’

越大,橡胶在同等条件下的变形越小。

[0040]

6.lambourn磨耗:依照iso 23337-2016,采用ueshima公司的ab-1152型lambourn测试仪,输入的参数有作用力f=40n,模拟轮胎的载重负荷;磨耗轮的线速度为80m/min,设置滑移率为slip30%,试样轮的线速度在56m/min。运行前称量试样轮重量,运行48s后再次

称量试样轮重量,按密度折算成磨损的体积。以基准配方的磨耗性能为100,将改善实施例的磨耗性能换算成指数,指数越高代表磨耗性能越好。

[0041]

根据上述测量条件,所测数据如表1-表3所示。

[0042]

表1

[0043][0044][0045]

表2

[0046]

[0047][0048]

表3

[0049]

[0050][0051]

从第一组至第三组的实验设计、及表1-表3的实验数据可知:

[0052]

对比例1中60℃-tanδ偏高、耐磨耗指数较低、且滚动阻力较高;对比例2中,对比例2相比于实施例1,其老化保持率较低、滚动阻力降低幅度小于实施例1;从对比例1-3与实施例1-3的对比可知,氧化锌和硬脂酸总量在一定范围内增加,可以增加交联密度,提升扯断强度,降低60℃-tanδ;或氧化锌用量不变,单增加硬脂酸用量,一定范围内可以增加交联密度,提升扯断强度,降低60℃-tanδ,从对比例3中可知,用量过多却导致扯断强度下降、60℃-tanδ上升、且滚动阻力下降幅度较小。

[0053]

从对比例4-6与实施例1、实施例4-6的对比可知,如对比例4-5中虽滚动阻力下降幅度较大,然却牺牲了焦烧时间、断裂伸长率、老化保持率、及mh,加工性能较差,对橡胶组合物的物理性能影响较大;对比例6中相对于实施例4-6,其滚动阻力下降不明显;总体来说,硫磺与促进剂的总量在固定的情况下,增加促进剂的占比,可提升老化保持率,而占比太高又会导致交联密度下降,扯断强度下降。由此可知,本申请中通过合理的低硫促比的硫化体系,使胶料交联密度上升及调整交联键的类型,以提升轮胎刚性,降低能量损失,降低轮胎滚动阻力,并提高胶料的物理机械性能。

[0054]

另外,从对比例7-8与实施例7-8的对比可知,增加偶联剂用量并使偶联剂与白炭黑配比保持在合理范围,因偶联剂在橡胶硫化过程中可以缓慢释放出游离硫,弥补橡胶硫化交联过程中所断裂的交联键,保证胶料交联密度处于平衡状态,从而降低胶料返原,保持橡胶性能在一定水平,致使轮胎胎面使用到中后期出现撕裂及掉块的风险减小;同时,由于橡胶刚性e

’

提升,在60℃-tanδ水平相当的情况下有利于成品轮胎滚阻的降低。

[0055]

为了使本发明的目的、技术方案及优点更加简洁明了,本发明用以上具体实施例进行说明,仅仅用于描述本发明,不能理解为对本发明的范围的限制。应当指出的是,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让