一种黄色防护服的胶料配方及制备方法与流程

2021-02-02 01:02:15|

2021-02-02 01:02:15| 369|

369| 起点商标网

起点商标网

[0001]

本发明涉及防护服材料技术领域,具体为一种黄色防护服的胶料配方及制备方法。

背景技术:

[0002]

在某些防护服的制作中,选用了黄色作为服装主体的颜色,服装主体为橡胶材料涂覆在纺织物表层制作而成。橡胶材料以硫磺作为硫化体系,着色剂为钛黄。针对防护服颜色的检验要求是与标样相比,色差等级不小于四级。在该黄色胶布的工艺试验和试生产阶段,尽管严格执行工艺、精心操作,但胶布出现了局部颜色异常发暗现象,胶布不同部位、不同卷胶布之间有色差,有的是亮黄色,有的发黑,有的发红,而且放置一段时间以后还会变色,外观质量很差,严重影响服装的整体制作。

[0003]

通过从人员、机器设备、原料、方法、环境、测试等方面逐一分析和试验,初步排除了人员、机器设备、原料、环境、测试等因素后,从工艺方法方面进行深入的试验和排查。

[0004]

一是在原有的胶料配方基础上,分别采用电加热硫化、蒸汽连续硫化和鼓硫的方式硫化胶布,胶布出现色差,排除了硫化方式的影响因素。

[0005]

二是分别采用有机色母中铬黄、耐晒黄和永固黄等黄色着色剂代替原配方中的钛黄,硫化出的胶布有色差,排除了着色剂影响的可能性。

[0006]

三是将颜色发暗、色差严重的胶布采用色谱分析仪测试其中的元素,发现有金属元素。铬、钛、镍、锑和少量的铅、铁等元素与胶料中的硫磺发生反应,造成颜色变暗,而硫化过程使用的硫化罐表面存在温度差异,致使硫元素造成的污染程度不同、形成色差。

[0007]

为消除硫元素对胶布颜色的影响,需要将配方中的“硫磺+促进剂”采用其他硫化体系代替,并经工艺试验验证。

技术实现要素:

[0008]

现有防护服的胶料配方采用传统的硫磺硫化体系,使用现有配方制作的胶布往往出现局部颜色异常发暗现象,色差很严重,而且放置一段时间以后还会变色,外观质量很差,严重影响服装的整体制作。

[0009]

本发明通过采用合理的硫化体系,设计黄色防护服的橡胶胶料配方,采用本发明的配方制作的混炼胶颜色均匀一致,颜色外观良好,同时其物理化学性能都能够满足技术要求,解决了硫磺硫化体系与钛黄加热反应出现色差现象的问题。

[0010]

本发明是采用如下技术方案实现的:一种黄色防护服的胶料配方,包括如下组分的重量份数:ciir 75份、三元乙丙胶 25份、zno 8份、促进剂dm 0.5份、促进剂zdc 2份、氧化镁0.5~1份、氯化石蜡8~15份、十溴二苯醚30~50份、三氧化二锑15份、钛黄10~15份。

[0011]

上述黄色防护服的胶料制备方法,包括如下步骤:(1)、混炼工艺

a、胶料混炼采用开炼机进行;b、将开炼机的前后辊距调到0.5~1mm,待设备运转5~15min稳定后,加入ciir胶料,翻滚塑炼5~15min后取下放置于料盘上;c、加入三元乙丙橡胶塑炼5~15min;d、在三元乙丙橡胶中加入ciir塑炼8~10min,将两种胶料混炼均匀后取下;e、将辊距调到2~4mm,放入混好的ciir和三元乙丙橡胶,加入十溴二苯醚、三氧化二锑和氯化石蜡、钛黄,翻炼5~30min,混合均匀;f、加入氧化镁、促进剂dm和促进剂zdc,翻炼5~15min,混合均匀;g、最后加入zno,翻炼3~5min,八把刀,混合均匀后将胶料取下,辊温保持在45~50℃;h、将辊距调到0.5~1mm,将胶料进行薄通10遍后取下;i、将辊距调到4~6mm,将胶料翻炼、下片。

[0012]

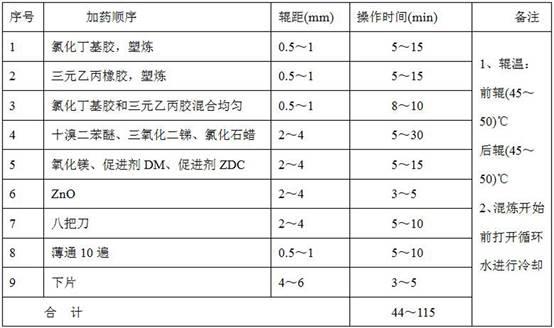

混炼具体参数见表1。

[0013]

表1 混炼胶制造工艺(2)、硫化工艺a、采用电加热硫化罐进行,胶布硫化前,将硫化罐进行预热,条件为:压力0.3~0.4mpa、温度120~150℃、时间60min;b、将涂覆好胶料的胶布均匀缠卷在蒸车上,缠卷要平整、松紧一致;c、关闭硫化罐,充入空气至压力为0.35~0.4mpa后进行加热,升温至130

±

15℃后保持温度压力稳定,对胶布进行连续加热硫化135~140min;d、将压力缓慢降为0,开启硫化罐,取出胶布。

[0014]

采用本发明配方制作的混炼胶物理性能同样能够满足要求,制作的胶布和防护服颜色均匀一致,色泽美观,按照颜色检验方法,其色差等级在规定的范围内。

[0015]

本发明具有如下特点:1、防护服制作过程中,采用传统的硫磺和促进剂作为硫化体系制造的混炼胶物理性能良好,但会产生色差现象,导致防护服颜色外观不合格,究其原因是硫磺与配方中的着色

剂—钛黄发生反应形成色差。因此本发明将配方中的硫磺采用“zno+促进剂”硫化体系代替并进行调整,研制和发明了新型的配方,能有效解决色差问题,消除变色现象,保证防护服的颜色外观良好。

[0016]

2、钛黄作为无机化合物,本身有高耐热、耐光照、耐酸碱的优点,性能稳定、不易受环境温度影响。硫磺作为该黄色防护服胶料的硫化剂,硫化条件低,硫化后的材料物理综合性能优良。通过zno硫化体系代替硫磺,同样能够实现胶料正常硫化,同时能够保证钛黄的颜色外观等性能不受影响。

[0017]

3、钛黄作为着色剂,难以实现与硫磺硫化体系共混炼,通过调整硫化体系,合理选择其他硫化剂,实现了两种不同配方体系的共混炼。经试验和生产检验证明,该种配方合理可行,“zno+促进剂”作为硫化体系,对胶料的硫化催化作用合理高效,采用该配方制作的混炼胶各项物理性能合格,适用于批量生产。

[0018]

本发明设计合理,具有很好的实际应用价值。

具体实施方式

[0019]

下面对本发明的具体实施例进行详细说明。

[0020]

本实施例中,主要原材料:ciir,牌号为1066,美国埃克森美孚化工公司产品;钛黄,牌号2402,湖南科莱新材料有限公司产品。

[0021]

本实施例中,主要仪器和设备:mv2000型门尼粘度仪、2010-dc型拉力试验机和rpa2000橡胶加工分析仪,美国阿尔法科技有限公司产品。

[0022]

根据胶料中主体胶ciir(氯化丁基橡胶)的性能,将配方中的“硫磺+促进剂”分别用“zno+促进剂dm+促进剂zdc”和“树脂+促进剂tt”分别代替,经过几轮工艺试验验证和多次调整配方,测试胶料的各项物理性能和胶布的物理化学性能,最终选定本发明实施例“zno+促进剂dm+促进剂zdc”为新的硫化体系,采用新配方制作的胶布不再有颜色发暗和色差现象。

[0023]

实施例1一种黄色防护服的胶料配方,包括如下组分的重量份数:ciir 75份、三元乙丙胶 25份、zno 8份、促进剂dm 0.5份、促进剂zdc 2份、氧化镁1份、氯化石蜡(70%)10份、十溴二苯醚35份、三氧化二锑15份、钛黄12份。

[0024]

上述黄色防护服的胶料制备方法,具体如下:(1)、混炼工艺流程为:ciir和三元乙丙胶(5min)

→

氯化石蜡、十溴二苯醚、三氧化二锑、钛黄(15min)

→

氧化镁、促进剂dm、促进剂zdc(5min)

→

zno(3min)

→

下片,具体操作如下:a、胶料混炼采用ф400mm开炼机进行,启动设备,开启冷却循环水;b、将开炼机的前后辊距调到1mm,待设备运转10min稳定后,加入ciir胶料,翻滚塑炼10min后取下放置于干净的料盘上;c、加入三元乙丙橡胶塑炼5min;d、在三元乙丙橡胶中加入ciir塑炼10min,将两种胶料混炼均匀后取下;e、将辊距调到4mm,放入混好的ciir和三元乙丙橡胶,加入十溴二苯醚、三氧化二锑和氯化石蜡、钛黄,翻炼15min,混合均匀;

f、加入氧化镁、促进剂dm和促进剂zdc,翻炼5min,混合均匀;g、最后加入zno,翻炼3min,八把刀,混合均匀后将胶料取下,辊温保持在45~50℃;h、将辊距调到0.5mm,将胶料进行薄通10遍后取下;i、将辊距调到6mm,将胶料翻炼、下片;胶料混炼好后放置在料盘上冷却,放置过程中不得混入杂质。

[0025]

(2)、硫化工艺a、采用电加热硫化罐进行,胶布硫化前,将硫化罐进行预热,条件为:压力0.3mpa、温度120℃、时间60min;b、将涂覆好胶料的胶布均匀缠卷在蒸车上,缠卷要平整、松紧一致;c、关闭硫化罐,充入空气至压力为0.35~0.4mpa后进行加热,升温至130

±

15℃后保持温度压力稳定,对胶布进行连续加热硫化135~140min;d、将压力缓慢降为0,开启硫化罐,取出胶布。

[0026]

实施例2一种黄色防护服的胶料配方,包括如下组分的重量份数:ciir 75份、三元乙丙胶 25份、zno 8份、促进剂dm 0.5份、促进剂zdc 2份、氧化镁0.5份、氯化石蜡(70%)10份、十溴二苯醚50份、三氧化二锑15份、钛黄15份。

[0027]

上述黄色防护服的胶料制备方法,具体如下:(1)、混炼工艺流程为:ciir和三元乙丙胶(10min)

→

氯化石蜡、十溴二苯醚、三氧化二锑、钛黄(10min)

→

氧化镁、促进剂dm、促进剂zdc(10min)

→

zno(5min)

→

下片,具体操作如下:a、胶料混炼采用ф400mm开炼机进行,启动设备,开启冷却循环水;b、将开炼机的前后辊距调到0.5mm,待设备运转15min稳定后,加入ciir胶料,翻滚塑炼15min后取下放置于干净的料盘上;c、加入三元乙丙橡胶塑炼10min;d、在三元乙丙橡胶中加入ciir塑炼8min,将两种胶料混炼均匀后取下;e、将辊距调到3mm,放入混好的ciir和三元乙丙橡胶,加入十溴二苯醚、三氧化二锑和氯化石蜡、钛黄,翻炼5~30min,混合均匀;f、加入氧化镁、促进剂dm和促进剂zdc,翻炼10min,混合均匀;g、最后加入zno,翻炼5min,八把刀,混合均匀后将胶料取下,辊温保持在45~50℃;h、将辊距调到1mm,将胶料进行薄通10遍后取下;i、将辊距调到5mm,将胶料翻炼、下片;胶料混炼好后放置在料盘上冷却,放置过程中不得混入杂质。

[0028]

(2)、硫化工艺a、采用电加热硫化罐进行,胶布硫化前,将硫化罐进行预热,条件为:压力0.3mpa、温度120℃、时间60min;b、将涂覆好胶料的胶布均匀缠卷在蒸车上,缠卷要平整、松紧一致;c、关闭硫化罐,充入空气至压力为0.35~0.4mpa后进行加热,升温至130

±

10℃后保持温度压力稳定,对胶布进行连续加热硫化135~140min;d、将压力缓慢降为0,开启硫化罐,取出胶布。

[0029]

实施例3一种黄色防护服的胶料配方,包括如下组分的重量份数:ciir 75份、三元乙丙胶 25份、zno 8份、促进剂dm 0.5份、促进剂zdc 2份、氧化镁1份、氯化石蜡(70%)12份、十溴二苯醚50份、三氧化二锑15份、钛黄15份。

[0030]

上述黄色防护服的胶料制备方法,具体如下:(1)、混炼工艺流程为:ciir和三元乙丙胶(15min)

→

氯化石蜡、十溴二苯醚、三氧化二锑、钛黄(30min)

→

氧化镁、促进剂dm、促进剂zdc(15min)

→

zno(5min)

→

下片,具体操作如下:a、胶料混炼采用ф400mm开炼机进行,启动设备,开启冷却循环水;b、将开炼机的前后辊距调到0.5mm,待设备运转5min稳定后,加入ciir胶料,翻滚塑炼15min后取下放置于干净的料盘上;c、加入三元乙丙橡胶塑炼15min;d、在三元乙丙橡胶中加入ciir塑炼8min,将两种胶料混炼均匀后取下;e、将辊距调到2mm,放入混好的ciir和三元乙丙橡胶,加入十溴二苯醚、三氧化二锑和氯化石蜡、钛黄,翻炼30min,混合均匀;f、加入氧化镁、促进剂dm和促进剂zdc,翻炼15min,混合均匀;g、最后加入zno,翻炼5min,八把刀,混合均匀后将胶料取下,辊温保持在45~50℃;h、将辊距调到0.5mm,将胶料进行薄通10遍后取下;i、将辊距调到5mm,将胶料翻炼、下片;胶料混炼好后放置在料盘上冷却,放置过程中不得混入杂质。

[0031]

(2)、硫化工艺a、采用电加热硫化罐进行,胶布硫化前,将硫化罐进行预热,条件为:压力0.3mpa、温度120℃、时间60min;b、将涂覆好胶料的胶布均匀缠卷在蒸车上,缠卷要平整、松紧一致;c、关闭硫化罐,充入空气至压力为0.35~0.4mpa后进行加热,升温至130

±

5℃后保持温度压力稳定,对胶布进行连续加热硫化135~140min;d、将压力缓慢降为0,开启硫化罐,取出胶布。

[0032]

测试结果1、防护服混炼胶检测结果采用硫磺、zno和树脂硫化体系的混炼过程基本相同,都是在最后一步加入硫化剂。分别采用三种硫化体系混炼胶料,并进行后续的胶布制作。对混炼胶进行四项物理性能检测,结果见表2。

[0033]

表2混炼胶检测结果

表2中的数据是采用三种硫化体系,分别对每一组硫化体系进行三组试验后将其结果取平均值得出的最终数值,其中zno硫化系统数据由上述实施例1至实施例3获得,从表中可以看出采用树脂硫化体系混炼的胶料扯断伸长率和永久变形检测项目不合格;采用硫磺和zno硫化体系混炼的胶料物理性能全部合格。

[0034]

2、防护服胶布检测结果分别对采用三种硫化体系制作的胶布进行颜色色差等级检测,检测结果见表3。

[0035]

表3 防护服颜色检测结果需要说明的是,色差等级数值越大,色差越小,色差等级最高为5级。三种硫化体系制作的防护服的外观颜色,硫磺硫化体系不合格,zno和树脂硫化体系均满足指标要求。

[0036]

3、最佳方案选定通过检测混炼胶的物理性能和防护服外观颜色的色差等级检测,最终选定采用zno硫化体系为最佳方案,其工艺可操作性强,检测结果全部满足技术要求。

[0037]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让