一种微通道反应制备氯化聚丙烯的方法及产物与流程

2021-02-02 01:02:31|

2021-02-02 01:02:31| 293|

293| 起点商标网

起点商标网

[0001]

本发明属于聚丙烯领域,具体地说,涉及一种微通道反应制备氯化聚丙烯的方法及产物。

背景技术:

[0002]

氯化聚丙烯(cpp)是聚丙烯的重要化学改性产品,具有优良的耐磨性、耐老化性以及耐酸碱等性能,对聚烯烃具有优良的附着特性,广泛应用于高级油墨、黏合剂、涂料等领域。

[0003]

cpp的生产方法主要有溶液氯化法、水相悬浮氯化法和固相氯化法。目前国内大多数企业由于技术原因多采用传统的溶液法生产工艺,在生产过程中使用大量四氯化碳溶剂,污染严重,并且产品所含溶剂不易脱除,从而影响产品质量。由于四氯化碳溶剂法需要回收大量四氯化碳溶剂,而且产品中易残留四氯化碳,由于《关于消耗臭氧层物质的蒙特利尔议定书》的签定,加强对四氯化碳的控制,因而发达地区和国家于1995年关闭了多家四氯化碳法氯化聚合物生产装置,转向水相悬浮法,而且国外对氯化聚丙烯产品中残留的四氯化碳提出非常苛刻的要求,因此溶液法只是权宜之计,今后必将被淘汰。

[0004]

水相法是目前国外主要合成路线,也是我国亟待开发和推广的合成技术。该技术具体过程:将粉碎的聚丙烯粉末、催化剂、表面活性剂及软化水,按一定比例加人氯化釜中,充分搅拌至聚丙烯成悬浮状为止。在搅拌下,将聚丙烯悬浮液加热到40~50℃左右,保持该温度通入氯气,大约反应2h后停止通氯,终止反应,得到低氯化的氯化聚丙烯。如果期望得到高氯化产品,则可以在上一步氯化完成后,在悬浮液中加入适量的顺酐,并升高温度至80~90℃继续氯化反应,达到需要的氯化度时终止反应,用氮气置换反应中生成的氯化氢气体和未反应的氯气,用水和烧碱溶液吸收成稀盐酸和次氯酸钠等副产品,将反应物料降温到30℃左右,进行脱酸、脱水、洗涤、干燥、成型造粒,得到氯化聚丙烯成品。由于水相法使用水替代溶剂,使得反应前期处理难度比较大,而且反应物料粘度非常大,如何使氯化反应比较彻底均匀地进行是非常关键的,不仅涉及到工艺技术问题,更重要的是氯化釜的构型和搅拌器的功率等众多工程化方面的因素,其中搅拌强度达不到反应要求是制约我国氯化聚丙烯水相法的关键,同时也是制约其它氯化高聚物水相法规模化生产的关键因素。

[0005]

申请号为cn01121781.2的中国专利公开了一种水相悬浮法制造氯化聚丙烯的工业化生产方法及产品,包括对投放到同一反应釜,含有乳化促进剂、分散隔离剂、激活引发剂的水溶液中呈悬浮状态的等规或无规聚丙烯,通入氯气进行氯化反应的工业化生产过程,及经注塑造粒后制得含氯量为15~70%的氯化聚丙烯成品。该方法完全摆脱在试管、烧瓶等实验中尚可进行,但在规模化生产中难以实现的现象。具有反应时间短,便于操作,对环境无污染,成本较低的特性。是一种用于阻燃剂、防腐涂料、氯化橡胶代用品、油墨、粘合剂以及吹制薄膜添加剂等行业的原料。虽然该发明的方案避免了使用四氯化碳作为溶剂,但是无法解决反应物料粘度过大导致氯化不均匀的缺陷。

[0006]

申请号为201710012100.x的中国专利公开了一种微通道反应制备氯代碳酸乙烯

酯的方法,其步骤如下:(1)使用的设备包括增强传质型微通道反应器、计量泵一、计量泵二,增强传质型微通道反应器包括预热器、预热器二、换热器以及微通道模块,每个微通道模块包括微通道、排气阀、氮气置换阀;(2)将碳酸乙烯酯从固体加热成为液体,加入引发剂和催化剂后得到混合液,液体通过计量泵一输入预热器进行预热,液氯通过计量泵二输入至储罐中,同步输入至微通道模块中的微通道内,加热后混合反应,反应结束后产物从排料阀中流出,冷却后精馏得到氯代碳酸乙烯酯。该发明操作简便安全,副产物二氯碳酸乙烯酯较少,产品的纯度及收率均较高。可见该发明的目的是降低反应副产物来提高纯度和收率,没有解决氯化聚丙烯氯化不均匀的问题。

[0007]

有鉴于此,特提出本发明。

技术实现要素:

[0008]

本发明要解决的技术问题在于克服现有技术的不足,提供一种微通道反应制备氯化聚丙烯的方法及产物,方案将一定粒径的聚丙烯制成分散液,通过微通道反应系统调节分散液和液氯的流速比,使得氯化聚丙烯中的伯氢,仲氢和叔氢与氯原子发生取代的活性相近,从而提高产品的氯化均匀度。

[0009]

为解决上述技术问题,本发明采用技术方案的基本构思是:

[0010]

本发明提供了一种微通道反应制备氯化聚丙烯的方法,聚丙烯在氯化过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1:0.8~1.5:0.6~1.8。

[0011]

上述制备方法中,在氯化聚丙烯的制备过程中,原料聚丙烯中的伯氢键能为95kcal/mol,仲氢键能为89kcal/mol,叔氢键能为85kcal/mol,且叔氢、仲氢和伯氢的数量比为1:2:3,一般来说,位于聚丙烯分子链上的仲氢被氯原子取代的活性相对较强,而在分子链上甲基的位阻效应,使得叔氢被氯原子取代的活性强于甲基上的伯氢,其结果就是氯化聚丙烯的氯原子多与仲氢和叔氢,导致氯化均匀度欠佳。而本申请相比于在常规反应容器进行的化学合成反应,所使用的微通道反应器具有的比表面积大、传质传热效率高、反应时间短、反应条件易控制等特点,在实际制备过程中,本发明的相关工作人员发现在制备氯化聚丙烯的过程中,伯氢,仲氢和叔氢与氯原子发生反应的活性相近,究其原因是微通道反应器较大的比表面积影响了聚丙烯与氯在反应中的接触程度,降低了聚丙烯原料中键能和位阻效应的影响,同时较高的传热效率加快了反应速率,使得产品的氯化均匀度较高。

[0012]

根据上述制备方法,所述制备方法包括如下步骤:

[0013]

(1)配制聚丙烯分散液,将聚丙烯分散液和液氯分别以一定流速注入微通道反应系统的流体通道,并混合均匀;

[0014]

(2)控制步骤(1)中混合均匀的聚丙烯分散液和液氯在微通道反应系统中的反应温度和停留时间,直至反应结束;

[0015]

(3)对步骤(2)的反应产物进行过滤,并收集分离出的粉体,洗净烘干后得到氯化聚丙烯。

[0016]

根据上述制备方法,所述微通道反应系统包括按照物料流动方向串联设置的若干单片微通道反应器,所述单片微通道反应器包括层叠设置的反应层与传热层,所述反应层夹设在两层传热层之间;所述若干单片微通道反应器的反应层相串联连通;优选的,所述微通道反应系统优选包括1~10个单片微通道反应器。

[0017]

根据上述制备方法,所述步骤(1)中的聚丙烯分散液以重量份计包括如下成分:聚丙烯粉末100重量份,乳化剂0.01~1重量份,引发剂0.01~1重量份,水400~900重量份。

[0018]

上述制备方法中,所用的起始原料聚丙烯为等规聚丙烯或无规聚丙烯,熔体流动速率为18~49g/10min。

[0019]

根据上述制备方法,所述步骤(1)中聚丙烯分散液和液氯的流速比为2~100:1,优选为20~80:1,更优选为40~70:1;所述微通道反应系统中流体通道的内径为0.3~1.0mm,优选为0.4~0.8mm。

[0020]

根据上述制备方法,所述步骤(2)中聚丙烯分散液和液氯的反应温度为60~120℃,优选为80~100℃。

[0021]

根据上述制备方法,所述步骤(2)中聚丙烯分散液和液氯反应的停留时间为10~600s,优选为30~480s,更优选为60~300s。

[0022]

根据上述制备方法,所述聚丙烯粉末的粒径不大于100μm,优选粒径为10~80μm。

[0023]

根据上述制备方法,所述乳化剂选自op-10,甲基苯磺酸钠或吐温-80中一种或两种,所述引发剂选自bpo,aibn或过硫酸铵中的一种或两种。

[0024]

根据上述制备方法,所述制备方法具体包括如下步骤:

[0025]

(1)将粒径为1~100μm聚丙烯粉末,乳化剂,引发剂和水按照一定质量比混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为2~100:1,经过充分混合以后送入微通道反应系统;

[0026]

(2)将步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为60~120℃,停留时间设定为10~600s,直至反应结束;

[0027]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0028]

本发明还提供了一种使用微通道反应系统制备的氯化聚丙烯,所述氯化聚丙烯的含氯量为18~65%,白度为60~80%,在聚丙烯上的附着牢度达到0~3级。

[0029]

采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

[0030]

1.本发明有效解决了传统溶液法和水相氯化法制备氯化聚丙烯过程中存在的反应周期长、反应可控程度低和颗粒氯化不均匀等缺点,采用微通道反应制备氯化聚丙烯还具有设备简单、可连续化生产和生产效率高等优点;

[0031]

2.本发明提供的制备方法所生产的氯化聚丙烯氯化均匀,能完全溶于二甲苯、甲苯、酮类等溶剂和环保型醋酸丁酯等酯类溶剂,溶液呈澄清、无悬浮物和沉淀物,能满足环保类型油墨、涂料使用要求;

[0032]

3.本发明提供的制备方法所生产的氯化聚丙烯在不同水平的氯化度下均保持稳定的氯化均匀度,使得产品具有较好的白度及附着牢度。

[0033]

下面对本发明的具体实施方式作进一步详细的描述。

具体实施方式

[0034]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

[0035]

实施例1

[0036]

本实施例中,制备方法包括如下步骤:

[0037]

(1)将粒径为20μm聚丙烯粉末100重量份,0.1重量份的op-10,0.5重量份的aibn,和400重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0038]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为80℃,停留时间设定为60s,直至反应结束;

[0039]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0040]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.2:1.3。

[0041]

实施例2

[0042]

本实施例中,制备方法包括如下步骤:

[0043]

(1)将粒径为80μm聚丙烯粉末100重量份,0.1重量份的op-10,0.5重量份的aibn,和400重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0044]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为80℃,停留时间设定为300s,直至反应结束;

[0045]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0046]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.0:0.8。

[0047]

实施例3

[0048]

本实施例中,制备方法包括如下步骤:

[0049]

(1)将粒径为100μm聚丙烯粉末100重量份,0.1重量份的op-10,0.5重量份的aibn,和400重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0050]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为80℃,停留时间设定为600s,直至反应结束;

[0051]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0052]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:0.8:0.6。

[0053]

实施例4

[0054]

本实施例中,制备方法包括如下步骤:

[0055]

(1)将粒径为1μm聚丙烯粉末100重量份,0.2重量份的甲基苯磺酸钠,0.3重量份的

bpo,和400重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0056]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为100℃,停留时间设定为60s,直至反应结束;

[0057]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0058]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.1:1.2。

[0059]

实施例5

[0060]

本实施例中,制备方法包括如下步骤:

[0061]

(1)将粒径为20μm聚丙烯粉末100重量份,0.2重量份的甲基苯磺酸钠,0.3重量份的bpo,和400重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0062]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为130℃,停留时间设定为60s,直至反应结束;

[0063]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0064]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.3:1.4。

[0065]

实施例6

[0066]

本实施例中,制备方法包括如下步骤:

[0067]

(1)将粒径为40μm聚丙烯粉末100重量份,0.01重量份的吐温-80,1重量份的过硫酸铵,和500重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为100:1,经过充分混合以后送入微通道反应系统;

[0068]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为60℃,停留时间设定为30s,直至反应结束;

[0069]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0070]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:0.9:0.9。

[0071]

实施例7

[0072]

本实施例中,制备方法包括如下步骤:

[0073]

(1)将粒径为60μm聚丙烯粉末100重量份,0.01重量份的吐温-80,1重量份的过硫酸铵,和500重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为60:1,经过充分混合以后送入微通道反应系统;

[0074]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温

度设定为60℃,停留时间设定为30s,直至反应结束;

[0075]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0076]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.1:1.2。

[0077]

实施例8

[0078]

本实施例中,制备方法包括如下步骤:

[0079]

(1)将粒径为80μm聚丙烯粉末100重量份,0.01重量份的op-10,0.5重量份的吐温-80,0.1重量份的aibn,0.2重量份的bpo,和900重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0080]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为130℃,停留时间设定为300s,直至反应结束;

[0081]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0082]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.5:1.8。

[0083]

实施例9

[0084]

本实施例中,制备方法包括如下步骤:

[0085]

(1)将粒径为80μm聚丙烯粉末100重量份,0.01重量份的op-10,0.5重量份的吐温-80,0.1重量份的aibn,0.2重量份的bpo,和900重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为20:1,经过充分混合以后送入微通道反应系统;

[0086]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为130℃,停留时间设定为120s,直至反应结束;

[0087]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0088]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.2:1.1。

[0089]

实施例10

[0090]

本实施例中,制备方法包括如下步骤:

[0091]

(1)将粒径为10μm聚丙烯粉末100重量份,0.2重量份的op-10,0.8重量份的甲基苯磺酸钠,0.1重量份的bpo,0.1重量份的过硫酸铵,和700重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为80:1,经过充分混合以后送入微通道反应系统;

[0092]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温

度设定为120℃,停留时间设定为480s,直至反应结束;

[0093]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0094]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:0.9:1.4。

[0095]

实施例11

[0096]

本实施例中,制备方法包括如下步骤:

[0097]

(1)将粒径为90μm聚丙烯粉末100重量份,0.2重量份的op-10,0.8重量份的甲基苯磺酸钠,0.1重量份的bpo,0.1重量份的过硫酸铵,和700重量份的水混合配制成聚丙烯分散液,作为第一流体;将液氯作为第二流体;控制第一流体与第二流体的流速比为40:1,经过充分混合以后送入微通道反应系统;

[0098]

(2)在步骤(1)混合均匀的聚丙烯分散液与液氯送入微通道反应系统后,将反应温度设定为120℃,停留时间设定为480s,直至反应结束;

[0099]

(3)打开微通道反应系统的尾气阀,使用碱水吸收多余的氯气,再将反应得到的产物置于布式漏斗中,用抽滤瓶分离出所述浆料产物中的粉体后,用蒸馏水将粉体清洗至中性,后将粉体置于烘箱中以温度60℃烘干,得到白色粉末状的氯化聚丙烯。

[0100]

本实施例中,氯化聚丙烯在反应过程中伯氢,仲氢和叔氢与氯原子发生取代反应的活性比为1.0:1.2:1.8。

[0101]

对比例1

[0102]

本对比例中,采用如下方法制备氯化聚氯乙烯:

[0103]

将聚丙烯粉末以1:10的重量比溶解于四氯化碳溶剂中,加入反应槽,升温至90~110℃,压力升至0.10~0.15mpa,溶解3小时;然后降温至80℃,降压至0.05~0.10mpa,加入0.008重量份的偶氮二异丁腈引发剂,通入液氯,氯化反应105分钟,然后蒸出四氯化碳,氯化聚丙烯料溶液冷却出料、烘干、切料、取样。

[0104]

对比例2

[0105]

本对比例中,采用与实施例1相同种类和剂量的聚丙烯,乳化剂,引发剂和水,采用申请号为cn01121781.2的中国专利申请中记载的方法制备氯化聚丙烯。

[0106]

试验例1

[0107]

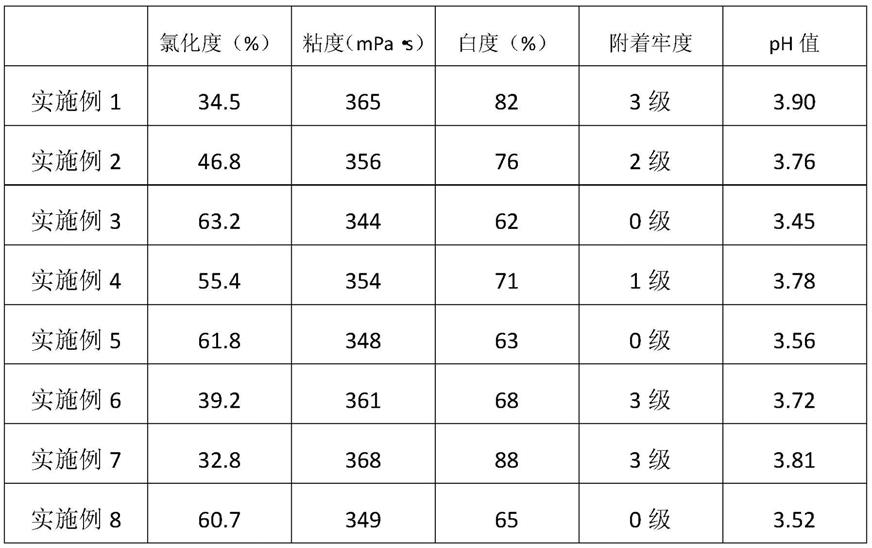

取实施例1~11和对比例1~2制得的氯化聚丙烯,进行氯含量,粘度,ph值,白度(参照gb2913-1982进行测试)和附着牢度的测定。其中,氯含量的测试方法为:灼烧氯化聚丙烯粉末,同时用无水碳酸钠吸收氯离子,再以硝酸银标准液滴定,并计算出氯化聚丙烯的总氯含量。氯化聚丙烯黏度的测试方法为:配制20wt%甲苯溶液,在25℃、750转/分的转速条件下,进行常规旋转粘度计的测试。

[0108]

所述附着牢度采用如下方法测试:配制氯化聚丙烯浓度为20wt%的甲苯溶液,在聚丙烯薄膜表面进行涂布后,进行附着牢度测定(参照gb/t 9286-1998《色漆和清漆漆膜的划格试验》),试验流程如下:

[0109]

将样板放置在坚硬平直的物面上,以防在试验过程中样板的任何变形。

[0110]

按下述规定的程序完成手工切割:

[0111]

(1)试验前检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态。

[0112]

(2)握住切割刀具,使刀垂直于样板表面对切割刀具均匀施力,并采用适宜的间距导向装置,用均匀的切割速率在涂层上形成规定的切割数。所有切割都应划透至底材表面。

[0113]

如果不可能做到切透至底材是由于涂层太硬而造成的,则表明试验无效,并如实记录。

[0114]

(3)重复上述操作,再作相同数量的平行切割线,与原先切割线成90

°

角相交,以形成网格图形。

[0115]

(4)用软毛刷沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫几次。

[0116]

(5)施加胶粘带,按均匀的速度拉出一段胶粘带,除去最前面的一段,然后剪下长约75mm的胶粘带。

[0117]

把该胶粘带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶粘带在网格区上方的部位压平,胶粘带长度至少超过网格20mm。

[0118]

为了确保胶粘带与涂层接触良好,用手指尖用力蹭胶粘带。透过胶粘带看到的涂层颜色全面接触是有效的显示。

[0119]

再贴上胶粘带5min内,拿住胶粘带悬空的一端,并在尽可能接近60

°

的角度,在0.5~1.0s内平稳地撕离胶粘带。

[0120]

(6)可将带固定在透明膜面上进行保留以供参照用。

[0121]

在样板上至少进行三个不同位置试验。如果三次结果不一致,差值超过一个单位等级,在三个以上不同位置重复上述试验,必要的话,则另用样板,并记下所有的试验结果。

[0122]

测试结果见下表:

[0123]

[0124][0125]

由表1的结果可知,实施例1~11可实现在较低的反应温度和较短的停留时间内,生成具有较高的氯含量、较好的白度及附着牢度的氯化聚丙烯,究其原因,在于微通道反应器较大的比表面积影响了聚丙烯与氯在反应中的接触程度,降低了聚丙烯原料中键能和位阻效应的影响,同时较高的传热效率加快了反应速率,使得产品的氯化均匀度较高。

[0126]

而对比例1使用溶剂法制备得到的氯化聚丙烯,其总氯含量、白度及附着牢度的表现较差,且反应耗时较长。而对比例2采用传统的水相悬浮法制备得到的氯化聚丙烯,其虽然在氯含量上与本申请接近,但是白度和附着牢度较差,其原因在于反应物料粘度非常大,在搅拌强度达不到反应要求时,使得氯化不均匀,造成了产品的缺陷。

[0127]

综上所述,本发明通过微通道反应器制备氯化聚丙烯,不仅反应周期短、反应温度低,而且可以实现连续化制备,同时制备得到的氯化聚丙烯具有较佳的氯化程度,且使用氯化聚丙烯所制得的成型品具有较佳的白度及附着牢度,故确实能达成本发明的目的。

[0128]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让