一种抗裂鞋底及其制备工艺的制作方法

2021-02-02 01:02:45|

2021-02-02 01:02:45| 371|

371| 起点商标网

起点商标网

[0001]

本申请涉及鞋品的技术领域,尤其是涉及一种抗裂鞋底及其制备工艺。

背景技术:

[0002]

pvc又名聚氯乙烯,聚氯乙烯的制备方法通常为两种,一种是氯乙烯单体在过氧化物、偶氮化合物等引发剂的作用下发生聚合反应制得聚氯乙烯;另一种是聚乙烯在光、热作用下按自由基聚合反应机理聚合而成聚氯乙烯。pvc是世界上产量最大的通用塑料,在多个领域均有广泛应用,其中包括鞋制品领域。

[0003]

由于pvc材料具有较好的抗冲击性能,工业上常使用pvc树脂为主料制备鞋底,称为pvc鞋底。但是pvc树脂的韧性不足,容易导致制备出的pvc鞋底在长期使用的过程中出现开裂问题。

技术实现要素:

[0004]

为了改善pvc鞋底易开裂的缺陷,本申请提供一种抗裂鞋底及其制备工艺。

[0005]

第一方面,本申请提供一种抗裂鞋底,采用如下的技术方案:一种抗裂鞋底,包括以下重量份的组分:pvc树脂70~90份、耐磨填料20~30份、抗裂纤维10~15份、色料2~8份、ac发泡剂1~5份、硬脂酸0.3~0.5份以及增塑剂0.1~0.2份,所述抗裂纤维为丁腈橡胶/碳纤维/abs树脂纤维。

[0006]

通过采用上述技术方案,向pvc鞋底配方体系中加入抗裂纤维,抗裂纤维具有良好的韧性,用于提高pvc鞋底的抗开裂性能;丁腈橡胶、碳纤维与abs树脂三者之间复配协同,使制备的抗裂纤维具有良好的韧性、耐磨性、耐热性以及耐腐蚀性等多种优异的理化性能,从而提高pvc鞋底的抗裂性能。

[0007]

优选的,所述丁腈橡胶/碳纤维/abs树脂纤维的制备方法为:1)将碳纤维粉碎成粉末;2)将碳纤维粉末加入丁腈橡胶乳液中,搅拌制成拌合物;3)将abs树脂加热至熔融状态,再将占abs树脂总重2%的云母粉与步骤2)中的拌合物加入abs树脂熔融物中搅拌均匀;4)将步骤3)中搅拌均匀的混合物挤出成条状物,再对条状物进行纤维纺丝处理,制得纤维直径为10~15um的丁腈橡胶/碳纤维/abs树脂纤维。

[0008]

通过采用上述技术方案,向体系中加入少量云母粉,一方面用于提高共混物体系中各组分之间的粘结强度,另一方面云母粉也具有良好的弹性与韧性,用于为制备的丁腈橡胶/碳纤维/abs树脂纤维增韧,从而进一步提升纤维的抗开裂性能。

[0009]

优选的,对所述丁腈橡胶/碳纤维/abs树脂纤维进行短切处理,制得长度为5mm的短切丁腈橡胶/碳纤维/abs树脂纤维。

[0010]

通过采用上述技术方案,对丁腈橡胶/碳纤维/abs树脂纤维进行短切处理,切割出的丁腈橡胶/碳纤维/abs树脂纤维更易分散,有利于防止其在pvc鞋底配方体系中发生团聚与沉降,提高其在体系中的分散均匀度。

[0011]

优选的,所述丁腈橡胶、碳纤维以及abs树脂的质量比为(2~4):(3~7):(20~

25)。

[0012]

通过采用上述技术方案,丁腈橡胶、碳纤维以及abs树脂的质量比控制在上述范围内,制备出的丁腈橡胶/碳纤维/abs树脂纤维具有更优良的抗开裂性能。

[0013]

优选的,所述耐磨填料包括质量比为(5~7):(1~3):(2~3)的铸石粉、镁盐晶须以及钛酸盐片晶。

[0014]

通过采用上述技术方案,铸石粉主要成分是二氧化硅和氧化铝,并含有少量氧化铁、氧化钙以及二氧化钛,使其具备优越的耐磨性能;镁盐晶须为针状结构,只有一个长度维度,是单晶结构,容易插层至丁腈橡胶/碳纤维/abs树脂纤维的分子结构中,以增强pvc鞋底配方体系结构的稳固性,从而增强pvc鞋底的强度性能与耐磨性能;钛酸盐片晶为片状结构,具有突出的摩擦性能,部分钛酸盐片晶也可插层至丁腈橡胶/碳纤维/abs树脂纤维的分子结构中,从而稳固pvc鞋底配方体系;片状结构的钛酸盐晶须有两个长度维度,其与铸石粉在大量使用时都很容易发生团聚,镁盐晶须的针状结构具有分散钛酸盐片晶与铸石粉的作用,从而降低两者发生团聚的可能性,三者协同配合的填料不仅具有优良的理化性能,还具有良好的分散性。

[0015]

优选的,所述增塑剂为邻苯二甲酸二己酯或邻苯二甲酸二辛酯。

[0016]

通过采用上述技术方案,邻苯二甲酸二己酯与邻苯二甲酸二辛酯对于pvc树脂均具有良好的增塑性,且两者价廉易得,因此选用两者之一作为本申请的增塑剂使用。

[0017]

第二方面,本申请提供一种抗裂鞋底的制备工艺,采用如下的技术方案:一种抗裂鞋底的制备工艺,具体包括以下制备步骤:s1.密炼:将pvc树脂与ac发泡剂先加入密炼机混合4~8min,随之加入耐磨填料与抗裂纤维混合3~5min,再加入硬脂酸与增塑剂继续密炼3~6min,最后加入色料调色,全程密炼温度为150~170℃,制得密炼料;s2.开炼:将密炼料传送至开炼机中压制成条状物;s3.冷却:将条状物通过多个冷却辊冷却至35~45℃;s4.分切:对经s3处理的条状物进行分切处理,制得片状预成品;s5.模压:将预成品放至鞋底模具中进行成型处理,制得初成品;s6.喷涂:在初成品降温之前在其底面均匀喷涂防滑颗粒;s7.切边:喷涂完成后迅速冷却至室温,再进行裁边处理,制得鞋底成品。

[0018]

通过采用上述技术方案,在预成品的底面喷涂防滑颗粒,用于提高pvc鞋底的防滑性能与耐磨性能;喷涂需要在预成品成型之后还未降温之前进行,此时鞋底具有一定的软度,防滑颗粒可嵌合进鞋底底面,从而提高防滑颗粒与鞋底底面的粘附强度。

[0019]

优选的,所述防滑颗粒为质量比为1:(1~2)的硅胶微粒与陶瓷微粒。

[0020]

通过采用上述技术方案,陶瓷微粒具有优异的硬度与耐磨性能,在鞋底底面主要起防滑耐磨作用;硅胶微粒化学稳定性好、不易燃烧,具有良好的韧性,主要用于改善陶瓷微粒过硬导致的走路不适的问题,提升穿戴者的穿着舒适性;两者共同配合以提升pvc鞋底的防滑耐磨性能。

[0021]

综上所述,本申请包括以下至少一种有益技术效果:1.丁腈橡胶、碳纤维与abs树脂三者之间复配协同,使制备的抗裂纤维具有良好的韧性、耐磨性、耐热性以及耐腐蚀性等多种优异的理化性能,从而提高pvc鞋底的抗裂性能;

2.对丁腈橡胶/碳纤维/abs树脂纤维进行短切处理,切割出的丁腈橡胶/碳纤维/abs树脂纤维更易分散,有利于防止其在pvc鞋底配方体系中发生团聚与沉降,提高其在体系中的分散均匀度;3.镁盐晶须的针状结构具有分散钛酸盐片晶与铸石粉的作用,从而降低两者发生团聚的可能性,三者协同配合的填料不仅具有优良的理化性能,还具有良好的分散性;4.硅胶微粒与陶瓷微粒共同配合以提升pvc鞋底的防滑耐磨性能。

具体实施方式

[0022]

本申请实施例公开一种抗裂鞋底及其制备工艺。

[0023]

实施例1抗裂鞋底包括以下重量份的组分:pvc树脂80份、质量比为6:2:2.5的铸石粉、镁盐晶须以及钛酸盐片晶25份、丁腈橡胶/碳纤维/abs树脂纤维12.5份、色料5份、ac发泡剂3份、硬脂酸0.4份以及邻苯二甲酸二己酯0.15份;丁腈橡胶/碳纤维/abs树脂纤维的制备方法为:1)将碳纤维粉碎成粉末;2)将碳纤维粉末加入丁腈橡胶乳液中,搅拌制成拌合物;3)将abs树脂加热至熔融状态,再将占abs树脂总重2%的云母粉与步骤2)中的拌合物加入abs树脂熔融物中搅拌均匀;4)将步骤3)中搅拌均匀的混合物挤出成条状物,再对条状物进行纤维纺丝处理,制得纤维直径为12.5um的丁腈橡胶/碳纤维/abs树脂纤维;其中,丁腈橡胶、碳纤维以及abs树脂的质量比为3:5:22.5;抗裂鞋底的制备工艺具体包括以下步骤:s1.密炼:将pvc树脂与ac发泡剂先加入密炼机混合6min,随之加入铸石粉、镁盐晶须、钛酸盐片晶以及丁腈橡胶/碳纤维/abs树脂纤维混合4min,再加入硬脂酸与邻苯二甲酸二己酯继续密炼4.5min,最后加入色料调色,全程密炼温度为160℃,制得密炼料;s2.开炼:将密炼料传送至开炼机中压制成条状物;s3.冷却:将条状物通过多个冷却辊冷却至40℃;s4.分切:对经s3处理的条状物进行分切处理,制得片状预成品;s5.模压:将预成品放至鞋底模具中进行成型处理,制得初成品;s6.喷涂:在初成品降温之前在其底面均匀喷涂质量比为1:1.5的硅胶微粒与陶瓷微粒混合制成的防滑颗粒;s7.切边:喷涂完成后迅速冷却至室温,再进行裁边处理,制得鞋底成品。

[0024]

实施例2抗裂鞋底包括以下重量份的组分:pvc树脂70份、质量比为5:1:2的铸石粉、镁盐晶须以及钛酸盐片晶20份、丁腈橡胶/碳纤维/abs树脂纤维10份、色料2份、ac发泡剂1份、硬脂酸0.3份以及邻苯二甲酸二辛酯0.1份;丁腈橡胶/碳纤维/abs树脂纤维的制备方法为:1)将碳纤维粉碎成粉末;2)将碳纤维粉末加入丁腈橡胶乳液中,搅拌制成拌合物;3)将abs树脂加热至熔融状态,再将占abs树脂总重2%的云母粉与步骤2)中的拌合物加入abs树脂熔融物中搅拌均匀;4)将步骤3)中搅拌均匀的混合物挤出成条状物,再对条状物进行纤维纺丝处理,制得纤维直径为10um的丁腈橡胶/碳纤维/abs树脂纤维;丁腈橡胶、碳纤维以及abs树脂的质量比为2:3:20;抗裂鞋底的制备工艺具体包括以下步骤:

s1.密炼:将pvc树脂与ac发泡剂先加入密炼机混合4min,随之加入铸石粉、镁盐晶须、钛酸盐片晶以及丁腈橡胶/碳纤维/abs树脂纤维混合3min,再加入硬脂酸与邻苯二甲酸二辛酯继续密炼3min,最后加入色料调色,全程密炼温度为170℃,制得密炼料;s2.开炼:将密炼料传送至开炼机中压制成条状物;s3.冷却:将条状物通过多个冷却辊冷却至35℃;s4.分切:对经s3处理的条状物进行分切处理,制得片状预成品;s5.模压:将预成品放至鞋底模具中进行成型处理,制得初成品;s6.喷涂:在初成品降温之前在其底面均匀喷涂质量比为1:1的硅胶微粒与陶瓷微粒混合制成的防滑颗粒;s7.切边:喷涂完成后迅速冷却至室温,再进行裁边处理,制得鞋底成品。

[0025]

实施例3抗裂鞋底包括以下重量份的组分:pvc树脂90份、质量比为7:3:3的铸石粉、镁盐晶须以及钛酸盐片晶30份、丁腈橡胶/碳纤维/abs树脂纤维15份、色料8份、ac发泡剂5份、硬脂酸0.5份以及邻苯二甲酸二己酯0.2份;丁腈橡胶/碳纤维/abs树脂纤维的制备方法为:1)将碳纤维粉碎成粉末;2)将碳纤维粉末加入丁腈橡胶乳液中,搅拌制成拌合物;3)将abs树脂加热至熔融状态,再将占abs树脂总重2%的云母粉与步骤2)中的拌合物加入abs树脂熔融物中搅拌均匀;4)将步骤3)中搅拌均匀的混合物挤出成条状物,再对条状物进行纤维纺丝处理,制得纤维直径为15um的丁腈橡胶/碳纤维/abs树脂纤维;其中,丁腈橡胶、碳纤维以及abs树脂的质量比为4:7:25;抗裂鞋底的制备工艺具体包括以下步骤:s1.密炼:将pvc树脂与ac发泡剂先加入密炼机混合8min,随之加入铸石粉、镁盐晶须、钛酸盐片晶以及丁腈橡胶/碳纤维/abs树脂纤维混合5min,再加入硬脂酸与增塑剂继续密炼6min,最后加入色料调色,全程密炼温度为170℃,制得密炼料;s2.开炼:将密炼料传送至开炼机中压制成条状物;s3.冷却:将条状物通过多个冷却辊冷却至45℃;s4.分切:对经s3处理的条状物进行分切处理,制得片状预成品;s5.模压:将预成品放至鞋底模具中进行成型处理,制得初成品;s6.喷涂:在初成品降温之前在其底面均匀喷涂质量比为1:2的硅胶微粒与陶瓷微粒混合制成的防滑颗粒;s7.切边:喷涂完成后迅速冷却至室温,再进行裁边处理,制得鞋底成品。

[0026]

实施例4本实施例与实施例1的不同之处在于,对制备的丁腈橡胶/碳纤维/abs树脂纤维进行短切处理,制得长度为5mm的短切丁腈橡胶/碳纤维/abs树脂纤维。

[0027]

实施例5本实施例与实施例1的不同之处在于,丁腈橡胶、碳纤维以及abs树脂的质量比为2:3:20。

[0028]

实施例6本实施例与实施例1的不同之处在于,丁腈橡胶、碳纤维以及abs树脂的质量比为4:7:25。

[0029]

实施例7本实施例与实施例1的不同之处在于,丁腈橡胶、碳纤维以及abs树脂的质量比为2:7:22.5。

[0030]

实施例8本实施例与实施例1的不同之处在于,丁腈橡胶、碳纤维以及abs树脂的质量比为4:5:20。

[0031]

实施例9本实施例与实施例1的不同之处在于,耐磨填料包括质量比为6:2.5的铸石粉与钛酸盐片晶25份。

[0032]

实施例10本实施例与实施例1的不同之处在于,耐磨填料包括质量比为3:1的铸石粉与镁盐晶须25份。

[0033]

实施例11本实施例与实施例1的不同之处在于,耐磨填料只有铸石粉25份。

[0034]

实施例12本实施例与实施例1的不同之处在于,防滑颗粒为硅胶微粒。

[0035]

实施例13本实施例与实施例1的不同之处在于,防滑颗粒为陶瓷微粒。

[0036]

对比例1本对比例与实施例1的不同之处在于,抗裂鞋底不包括丁腈橡胶/碳纤维/abs树脂纤维组分。

[0037]

对比例2本对比例与实施例1的不同之处在于,抗裂纤维为丁腈橡胶/abs树脂纤维。

[0038]

对比例3本对比例与实施例1的不同之处在于,抗裂纤维为碳纤维/abs树脂纤维。

[0039]

对比例4本对比例与实施例1的不同之处在于,抗裂纤维为abs树脂纤维。

[0040]

对比例5本对比例与实施例1的不同之处在于,删除抗裂鞋底制备工艺中的s6喷涂工序。性能检测试验

[0041]

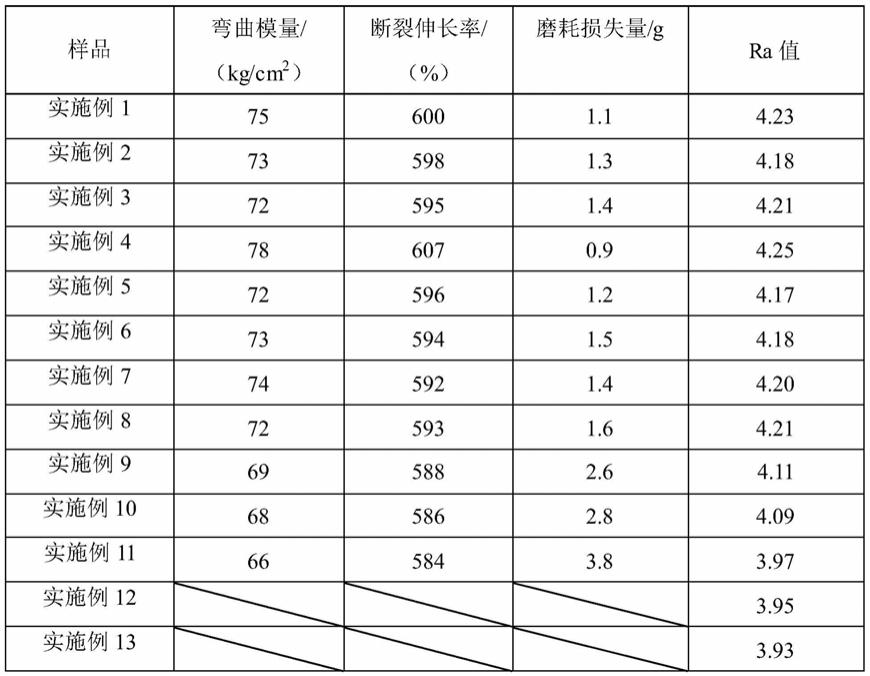

对由实施例1~13以及对比例1~5中的配方与工艺制备的鞋底进行取样,并对样品进行以下性能检测试验。

[0042]

抗裂性能检测1)韧性检测:根据atsm d-790标准进行检测,以弯曲模量表征样品的韧性,弯曲模量数值越大,表明其抗裂性能越好,并将检测结果记录在表1中;2)拉伸性能检测:根据astm d638标准检测,以断裂伸长率表征样品的拉伸性能,断裂伸长率数值越大,表明样品的拉伸性能越好、韧性越好,并将检测结果记录在表1中。

[0043]

耐磨性能检测将样品置于磨耗试验机中进行磨耗试验,以30r/min转速,旋转至100转停止,称量记录

样品的初始质量与磨耗试验后的质量,计算磨耗损失量,并将检测结果记录在表1中。

[0044]

防滑性能检测采用电动轮廓仪检测样品的轮廓算术平均偏差(即ra值),ra的值越高,样品的表面粗糙度越大,说明样品的防滑性能越高;测量时,仪器触针尖端在样品表面垂直于加工纹理方向的截面上做水平移动测量,从指示仪表直接得出测量行程ra值,并将检测结果记录在表1中。表1表1

[0045]

由表1中的检测数据可知:1、实施例1~3中,在合适的范围内改变鞋底配方中各组分的添加量,pvc鞋底始终保持有良好的抗裂性能、耐磨性能以及防滑性能,3组实施例中采用实施例1的添加量制备的pvc鞋底的各项性能最佳;2、实施例4的试验数据优于实施例1的试验数据,实施例4与实施例1的区别在于实施例4采用短切丁腈橡胶/碳纤维/abs树脂纤维,说明对丁腈橡胶/碳纤维/abs树脂纤维进行短切处理有利于提升pvc鞋底的各项理化性能;

3、实施例5~8与实施例1的试验数据对比可知:丁腈橡胶、碳纤维以及abs树脂的质量比控制在合适的范围内,pvc鞋底始终保持有良好的抗裂性能、耐磨性能以及防滑性能;4、实施例9~11与实施例1的试验数据对比可知:镁盐晶须与钛酸盐晶须对于提升pvc鞋底的耐磨性能具有显著的促进作用,这两种组分与铸石粉共同使用对pvc鞋底的耐磨性能的提升作用是最明显的;5、实施例12、实施例13以及对比例1与实施例1的试验数据对比可知:防滑颗粒的喷涂可有效地提升pvc鞋底的防滑性能,且硅胶微粒与陶瓷微粒共同配合时pvc鞋底的防滑性能最好;6、对比例1~4与实施例1的试验数据对比可知:添加碳纤维/abs树脂纤维与添加丁腈橡胶/abs树脂纤维的pvc鞋底具有一定的抗裂性能,但是添加丁腈橡胶/碳纤维/abs树脂纤维的pvc鞋底的抗裂性能最为优异。

[0046]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让