正丁烷异构化系统的制作方法

2021-02-02 00:02:56|

2021-02-02 00:02:56| 303|

303| 起点商标网

起点商标网

[0001]

本实用新型属于油气深加工技术领域,具体涉及一种正丁烷异构化系统。

背景技术:

[0002]

正丁烷异构化制取异丁烷是一种重要的油气深加工工艺,其生成的异丁烷产物是生产高辛烷值汽油的原料之一,同时,异丁烷也是制备汽油添加剂甲基叔丁基醚和乙基叔丁基醚的重要原料之一。

[0003]

正丁烷异构化制取异丁烷的工艺主要包括原料脱轻组分、加氢饱和原料中的不饱和烯烃、在催化剂存在下进行异构化、异构化产物分离等过程。例如,专利号为201610256689.3的中国发明专利公开了一种制备异丁烷的装置及方法,装置包括预脱轻塔、加氢反应器、脱轻塔、异丁烷成品塔及异构化反应器等,实现用c4原料通过临氢异构化反应制备异丁烷的过程。

[0004]

实际生产中,脱轻塔塔顶气相去往燃气炉焚烧,异丁烷成平塔的塔顶气相作为燃料气焚烧。然而,经检测,异丁烷成品塔的塔顶气相中含有约50%-60%的异丁烷组分,如直接焚烧,则导致大量的异丁烷浪费,降低了油气的综合利用率。

技术实现要素:

[0005]

有鉴于此,本实用新型提供一种正丁烷异构化系统,以解决现有技术中存在的异丁烷成平塔气相直接焚烧,导致大量异丁烷浪费的技术问题。

[0006]

本实用新型解决其技术问题所采用的技术方案是:

[0007]

一种正丁烷异构化系统,包括通过管线连接的原料缓冲罐、脱轻烃塔、加氢反应器、异构化反应器、异丁烷稳定塔及异丁烷分离塔;

[0008]

所述原料缓冲罐上连接有正丁烷进料管,且所述原料缓冲罐的气相连接有干气收集管;

[0009]

所述脱轻烃塔的进料端连接所述原料缓冲罐,且出料端连接所述加氢反应器的进料端;

[0010]

所述加氢反应器的进料端还连接有氢气进料管,所述异构化反应器的进料端连接所述加氢反应器的出料端,且所述异构化反应器的进料端还连接所述氢气进料管;

[0011]

所述异丁烷稳定塔的进料端连接所述异构化反应器的出料端,所述异丁烷稳定塔的塔顶气相连接所述原料缓冲罐,所述异丁烷分离塔的进料端连接所述异丁烷稳定塔的塔釜出料端。

[0012]

优选地,所述脱轻烃塔上还连接有丙烷液化气回收管件。

[0013]

优选地,所述异丁烷稳定塔的塔顶气相还连接有气相碱洗塔,所述气相碱洗塔的出料端连接所述原料缓冲罐。

[0014]

优选地,所述异丁烷分离塔的塔釜连接有重组分收集管件。

[0015]

优选地,所述异丁烷分离塔的顶部设置有正丁烷回收管件,所述正丁烷回收管件

连接所述加氢反应器的进料端。

[0016]

优选地,所述异构化反应器的进料端设置有氢干燥器及加氢产物干燥器。

[0017]

由上述技术方案可知,本实用新型提供了一种正丁烷异构化系统,其有益效果是:设置通过管线连接的原料缓冲罐、脱轻烃塔、加氢反应器、异构化反应器、异丁烷稳定塔及异丁烷分离塔,其中,异丁烷稳定塔的塔顶气相连接所述原料缓冲罐,原料正丁烷首先进入所述原料缓冲罐中,进行预脱轻,然后进入所述脱轻烃塔中,分离除去原料正丁烷中的c3及以下组分。所述脱轻烃塔的塔釜液被送入所述加氢反应器中,进行预加氢反应,饱和原料正丁烷中含有的烯烃类物质。所述加氢反应器中的反应产物经干燥脱水后,与干燥的氢气一并通入所述异构化反应器中,在催化剂作用下,进行异构化反应,生产异丁烷。所述异构化反应器中的异构化反应产物被排至所述异丁烷稳定塔中,轻组分由所述异丁烷稳定塔的塔顶排出,c4及以上组分则由所述异丁烷稳定塔的塔釜排出至所述异丁烷分离塔中,分离异丁烷组分。由所述异丁烷稳定塔塔顶排出的轻组分气相被通入所述原料缓冲罐中,利用所述原料缓冲罐中的液相对所述异丁烷稳定塔塔顶气相中的异丁烷组分进行捕捉,回收异丁烷稳定塔塔顶气相中的异丁烷,减少异丁烷浪费。同时,异丁烷稳定塔塔顶气相对所述原料缓冲罐中的原料正丁烷进行气提,加速原料正丁烷中的轻组分的挥发。经检测,通过所述原料缓冲罐,可回收异丁烷稳定塔塔顶气相中异丁烷总量的75%左右,大幅度降低异丁烷组分的浪费。

附图说明

[0018]

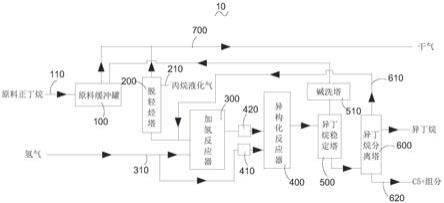

图1是正丁烷异构化系统的工艺流程图。

[0019]

图中:正丁烷异构化系统10、原料缓冲罐100、正丁烷进料管110、脱轻烃塔200、丙烷液化气回收管件210、加氢反应器300、氢气进料管310、异构化反应器400、氢干燥器410、加氢产物干燥器420、异丁烷稳定塔500、气相碱洗塔510、异丁烷分离塔600、重组分收集管件610、正丁烷回收管件620、干气收集管700。

具体实施方式

[0020]

以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

[0021]

请参看图1,一具体实施方式中,一种正丁烷异构化系统10,包括通过管线连接的原料缓冲罐100、脱轻烃塔200、加氢反应器300、异构化反应器400、异丁烷稳定塔500及异丁烷分离塔600。

[0022]

所述原料缓冲罐100用于初步脱除原料正丁烷中的轻组分,所述原料缓冲罐100上连接有正丁烷进料管110,且所述原料缓冲罐100的气相连接有干气收集管700。原料正丁烷首先进入所述原料缓冲罐100中,在微负压状态下,c3 及以下轻组分初步分离,轻组分进入所述干气收集管700中,作为燃料气焚烧。 c4及以上组分则被送入所述脱轻烃塔200中。

[0023]

所述脱轻烃塔200的进料端连接所述原料缓冲罐100,且出料端连接所述加氢反应器300的进料端。所述脱轻烃塔200用于进一步脱除原料正丁烷中的轻组分。一实施例中,所述脱轻烃塔200的塔顶气相连接所述干气收集管700,以将所述脱轻烃塔200的塔顶气相作为燃料气,回收利用轻组分的热值。又一实施例中,所述述脱轻烃塔200的塔顶气相还连接

有丙烷液化气回收管件210,所述丙烷液化气回收管件210用于回收原料正丁烷中的c3组分,并将c3组分作为液化气回收利用,从而进一步提高了产品的附加价值。

[0024]

所述加氢反应器300的进料端还连接有氢气进料管310,所述异构化反应器 400的进料端连接所述加氢反应器300的出料端,且所述异构化反应器400的进料端还连接所述氢气进料管310。在所述脱轻烃塔200中,深度脱除轻组分后的原料正丁烷,被送入所述加氢反应器300中,并向所述加氢反应器300中通入氢气,在加氢催化剂存在下,进行加氢反应,饱和原料正丁烷中的不饱和烃类化合物。加氢反应产物被送入所述异构化反应器400中,向所述异构化反应器 400通入氢气,在异构化反应催化剂的作用下,发生异构化反应,生产异丁烷。一实施例中,为防止异构化催化剂中毒,延长异构化反应催化剂的寿命,所述异构化反应器400的进料端设置有氢干燥器410及加氢产物干燥器420,以进一步干燥异构化反应器400的进料,降低异构化反应器400进料的水含量,从而降低异构化催化剂中毒风险。

[0025]

所述异丁烷稳定塔500的进料端连接所述异构化反应器400的出料端,所述异丁烷稳定塔500的塔顶气相连接所述原料缓冲罐100,所述异丁烷分离塔 600的进料端连接所述异丁烷稳定塔500的塔釜出料端。异构化反应结束后,异构化反应产物被送入所述异丁烷稳定塔500中,进行轻重组分的分离。c3及以下轻组分以及部分正丁烷、异丁烷组分从所述异丁烷稳定塔500的塔顶排出,并排放至所述原料缓冲罐100中,回收其中的正丁烷、异丁烷组分,轻组分则从所述原料缓冲罐100的气相排入所述干气收集管700中,作为燃料气,回收轻组分热值。

[0026]

如表1所示,化验分析了所述异丁烷稳定塔500塔顶气相的组成和原料缓冲罐100的气相的组成,可以发现,异丁烷稳定塔500塔顶气相经所述原料缓冲罐100中的液相捕捉吸收后,外排气相中的异丁烷含量大幅降低,异丁烷的回收率达到75%左右,大幅降低了异丁烷的资源浪费。同时,维持所述原料缓冲罐100的进出料关闭,所述异丁烷稳定塔500塔顶气相通过所述原料缓冲罐100 后,所述原料缓冲罐100的液位缓慢上涨,每日上涨约3%左右。如表2所示,化验分析所述原料缓冲罐100中的物料组成,可以发现,所述原料缓冲罐100 中物料的异丁烷组分含量显著上升,而c3及以下轻组分含量有所下降。

[0027]

表1异丁烷稳定塔塔顶气相的组成与原料缓冲罐的气相组成对比

[0028]

[0029][0030]

表2原料正丁烷组分及经回收异丁烷后的原料缓冲罐中的物料组成

[0031] 原料正丁烷原料缓冲罐中的物料正丁烷95.8%93.5%异丁烷1.2%4.2%c1c20.9%0.8%c31.5%1.0%

[0032]

一实施例中,所述异丁烷稳定塔500的塔顶气相还连接有气相碱洗塔510,所述气相碱洗塔510的出料端连接所述原料缓冲罐100。对由所述异丁烷稳定塔 500塔顶排出的气相进行碱洗,降低气相中的酸性气体,如硫化氢或氯化氢的含量,防止酸性气体影响加氢催化剂和异构化催化剂的使用寿命。

[0033]

又一实施例中,所述异丁烷分离塔600的塔釜连接有重组分收集管件610,以收集并排出所述异丁烷分离塔600塔釜的c5及以上的重组份。

[0034]

又一实施例中,所述异丁烷分离塔600的顶部设置有正丁烷回收管件620,所述正丁烷回收管件620连接所述加氢反应器300的进料端,以回收利用未完全反应的正丁烷组分。

[0035]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让