一种饱和有机溶剂蒸汽提取高挥发香料的装置的制作方法

2021-02-01 23:02:24|

2021-02-01 23:02:24| 267|

267| 起点商标网

起点商标网

[0001]

本实用新型涉及提取技术领域,具体涉及一种饱和有机溶剂蒸汽提取高挥发香料的装置。

背景技术:

[0002]

香料亦称香原料,是一种能被嗅感嗅出气味或味感品出香味的物质,是用以调制香精的原料。除了个别品种外,大部分香料不能单独使用。香料分为天然香料和人造香料,其中天然香料包括动物性天然香料和植物性天然香料;人造香料包括单离香料及合成香料。

[0003]

香料中含有香气,香气通过提取等步骤可以将香料的香气成分进行收集,经过再次加工等可以用来制造生产出来的精油,浸膏,酊剂,香脂,香树脂和净油等产品。因此,提供一种有机溶剂蒸汽提取香料中香气的装置很有必要。

技术实现要素:

[0004]

本实用新型的目的在于提供一种饱和有机溶剂蒸汽提取高挥发香料的装置,解决香料的香气不易提取的问题。

[0005]

为解决上述的技术问题,本实用新型采用以下技术方案:

[0006]

一种饱和有机溶剂蒸汽提取高挥发香料的装置,包括反应釜,所述反应釜侧壁上设置有电加热套a ,反应釜底部连接有进液管,进液管上设置有控制阀a ;

[0007]

反应釜顶部连接设置有传送管,传送管上设置有减压阀,反应釜通过传送管与提取罐连接,提取罐下部设置有隔板,隔板设置为网状,隔板上放置有香料,提取罐下部的隔板高度高于传送管与提取罐连通处的高度;

[0008]

反应釜底部连接设置有排液管a ,排液管a 上设置有控制阀b 。

[0009]

进一步的;所述提取罐顶部连接冷凝管,冷凝管上设置有盘式冷凝器a ,反应釜通过冷凝管与蒸发罐连接,蒸发罐侧壁上设置有电加热套b ,蒸发罐底部连通排液管b ,排液管b 上设置有控制阀c 。

[0010]

进一步的;所述蒸发罐顶部连接蒸汽管,蒸汽管上设置有盘式冷凝器b ,蒸发罐通过蒸汽管与收集罐连接,收集罐连接回流管,回流管上设置有齿轮泵、控制阀d,蒸发罐通过回流管与反应釜连接。

[0011]

进一步的;所述反应釜上设置有压力传感器、温度传感器,温度传感器的探头设置有在反应釜内,反应釜顶部连接排气管,排气管上设置有控制阀e,压力传感器、温度传感器、控制阀e均与控制器连接。

[0012]

进一步的;所述提取罐内壁上竖直的移动槽,移动槽外壁上开有槽孔,槽孔为两端开口,移动槽内设置有固定框,固定框侧壁上设置有t型的卡杆,卡杆设置在移动槽内;

[0013]

固定框包括设置竖直杆、固定环,固定环设置均匀设置在竖直杆上,固定环上固定设置有折现型的放置板,放置板的折现处均开有孔,相邻放置板间的折现角度相反。

[0014]

进一步的;所述传送管与支管连通设置,支管设置在提取罐内部,支管上连接与喷头。

[0015]

进一步的;所述固定框处提取罐侧壁上开放置口,放置口处活动连接开合门,开合门通过门锁结构连接在提取罐上,开合门侧壁上设置有密封垫。

[0016]

与现有技术相比,本实用新型的至少具有以下有益效果之一:

[0017]

1、反应釜内的溶剂通过进液管进入,溶剂如:乙醇、石油醚、正己烷等,溶剂经过加热形成蒸汽再经由传送管进入到提取罐内,提取罐的隔板上放置有香料,溶剂蒸汽通过隔板的网状与香料接触,溶剂蒸汽与香料接触混合,溶剂蒸汽附着在香料上且对热蒸汽对香料的香气进行提取。

[0018]

2、提取罐的溶剂蒸汽对香料的香气进行提取,提取后一部分溶剂进行冷却,同时在香料间运动,更好的进行提取香气,提取后一部分溶剂还是蒸汽则通过冷凝管在盘式冷凝器a 的冷凝作用下进入到蒸发罐,蒸发罐对提取香气溶剂进行加热蒸馏,蒸馏后的香气浓缩后由排液管b 排出。

[0019]

3、加热溶剂蒸汽通入至提取罐内,加热溶剂蒸汽与香料进行接触提取香气,有机溶剂代替水作为提取液,且有机溶剂可以回收再利用。

附图说明

[0020]

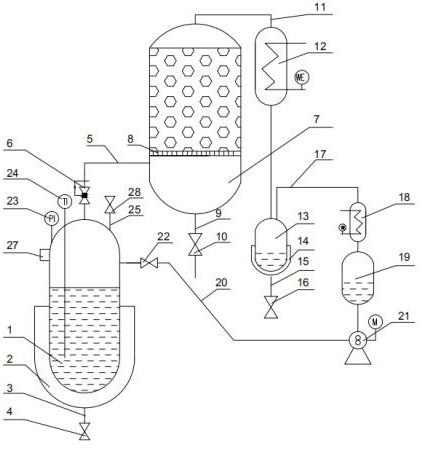

图1为本实用新型结构示意图。

[0021]

图2为本实用新型中固定框的连接示意图。

[0022]

图3为本实用新型中固定框的俯视图。

[0023]

图4为本实用新型中开合门的连接示意图。

[0024]

图中:反应釜(1)、电加热套a (2)、进液管(3)、控制阀a (4)、传送管(5)、减压阀(6)、提取罐(7)、隔板(8)、排液管a (9)、控制阀b (10)、冷凝管(11)、盘式冷凝器a (12)、蒸发罐(13)、电加热套b (14)、排液管b (15)、控制阀c (16)、蒸汽管(17)、盘式冷凝器b (18)、收集罐(19)、回流管(20)、齿轮泵(21)、控制阀d(22)、压力传感器(23)、温度传感器(24)、排气管(25)、控制阀e(26)、控制器(27)、移动槽(28)、固定框(29)、卡杆(30)、竖直杆(31)、固定环(32)、放置板(33)、支管(34)、喷头(35)、开合门(36)。

具体实施方式

[0025]

图1-4所示,为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0026]

实施例1:

[0027]

一种饱和有机溶剂蒸汽提取高挥发香料的装置,包括反应釜1,反应釜1侧壁上设置有电加热套a 2,反应釜1底部连接有进液管3,进液管3上设置有控制阀a 4;

[0028]

反应釜1顶部连接设置有传送管5,传送管5上设置有减压阀6,反应釜1通过传送管5与提取罐7连接,提取罐7下部设置有隔板8,隔板8设置为网状,隔板8上放置有香料,提取罐7下部的隔板8高度高于传送管5与提取罐7连通处的高度;

[0029]

反应釜1底部连接设置有排液管a 9,排液管a 9上设置有控制阀b 10;反应釜1内

的溶剂通过进液管3进入,溶剂如:乙醇、石油醚、正己烷等,溶剂经过加热形成蒸汽再经由传送管5进入到提取罐7内,提取罐7的隔板8上放置有香料,溶剂蒸汽通过隔板8的网状与香料接触,溶剂蒸汽与香料接触混合,溶剂蒸汽附着在香料上且对热蒸汽对香料的香气进行提取。

[0030]

实施例2:

[0031]

在实施例1的基础上,提取罐7顶部连接冷凝管11,冷凝管11上设置有盘式冷凝器a 12,反应釜1通过冷凝管11与蒸发罐13连接,蒸发罐13侧壁上设置有电加热套b 14,蒸发罐13底部连通排液管b 15,排液管b 15上设置有控制阀c 16;提取罐7的溶剂蒸汽对香料的香气进行提取,提取后一部分溶剂进行冷却,同时在香料间运动,更好的进行提取香气,提取后一部分溶剂还是蒸汽则通过冷凝管11在盘式冷凝器a 12的冷凝作用下进入到蒸发罐13,蒸发罐13对提取香气溶剂进行加热蒸馏,蒸馏后的香气浓缩后由排液管b 15排出。

[0032]

实施例3:

[0033]

在实施例1-2的基础上,蒸发罐13顶部连接蒸汽管17,蒸汽管17上设置有盘式冷凝器b 18,蒸发罐13通过蒸汽管17与收集罐19连接,收集罐19连接回流管20,回流管20上设置有齿轮泵21、控制阀d22,蒸发罐13通过回流管20与反应釜1连接;蒸发罐13内蒸馏产生的蒸汽经由蒸汽管17在盘式冷凝器b 18的作用下进行冷凝,冷凝后经过回流管20进入到反应釜1内进行补给,有机溶剂回收利用。

[0034]

实施例4:

[0035]

在实施例1-3的基础上,反应釜1上设置有压力传感器23、温度传感器24,温度传感器24的探头设置有在反应釜1内,反应釜1顶部连接排气管25,排气管25上设置有控制阀e26,压力传感器23、温度传感器24、控制阀e26均与控制器27连接;压力传感器23监测反应釜1内的压力,可以通过排气管25进行调整,同时,温度传感器24检测反应釜1内溶剂的温度,当一定的温度时,打开减压阀6排出。

[0036]

实施例5:

[0037]

在实施例1-4的基础上,提取罐7内壁上竖直的移动槽28,移动槽28外壁上开有槽孔,槽孔为两端开口,移动槽28内设置有固定框29,固定框29侧壁上设置有t型的卡杆30,卡杆30设置在移动槽28内;

[0038]

固定框29包括设置竖直杆31、固定环32,固定环32设置均匀设置在竖直杆31上,固定环32上固定设置有折现型的放置板33,放置板33的折现处均开有孔,相邻放置板33间的折现角度相反;提取罐7内的移动槽28上放置有固定框29,固定框29的固定环32和隔板8上放置相连,放置板33为折现型且相邻放置板33间的折现角度相反,便于放置的原料与溶剂蒸汽进行较好的接触和进行提取反向。

[0039]

实施例6:

[0040]

在实施例1-5的基础上,传送管5与支管34连通设置,支管34设置在提取罐7内部,支管34上连接与喷头35;支管34上喷头35的设置,便于进入的溶剂蒸汽分散,也利于进行提取反应。

[0041]

实施例7:

[0042]

在实施例1-6的基础上,固定框29处提取罐7侧壁上开放置口,放置口处活动连接开合门36,开合门36通过门锁结构连接在提取罐7上,开合门36侧壁上设置有密封垫;开合

门36的设置,在香料提取一定时间后可以进行更换。

[0043]

尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 反应釜

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让