一种PVC板的制备方法及使用该PVC板的塑胶地板与流程

2021-02-01 23:02:31|

2021-02-01 23:02:31| 327|

327| 起点商标网

起点商标网

一种pvc板的制备方法及使用该pvc板的塑胶地板

技术领域

[0001]

本发明涉及塑胶地板领域,特别是涉及一种pvc板的制备方法及使用该pvc板的塑胶地板。

背景技术:

[0002]

目前,塑胶地板已被越来越广泛地应用到日常生活中,塑胶地板与普通地板相比具有绿色可回收、质轻、耐腐蚀、耐霉变、耐虫蛀以及施工简单等优点,然而,现有的塑胶地板存在的技术问题为:塑胶地板厚度增加会导致其韧性不够,容易发生脆性断裂,这在很大程度上限制了塑胶地板无法做大厚度。而厚度做大的塑胶地板具有如下优点:1. 塑胶地板表面所能承受的压力增加,不容易产生凹陷;2. 塑胶地板的减震性能、保温性能和隔音性能提高。

技术实现要素:

[0003]

针对现有技术中存在的技术问题,本发明提供一种pvc板的制备方法及使用该pvc板的塑胶地板,本发明提供的pvc板的制备方法所制备的pvc板其韧性较好并且同时具有较好的强度,使用该pvc板的塑胶地板可以增加厚度。

[0004]

为实现上述目的,本发明采用如下技术方案:一种pvc板,由以下的原料制备而成:平均聚合度800-1000的pvc粉、增塑剂、稳定剂、橡胶和石粉。

[0005]

在本申请中所记载的稳定剂可采用现有技术中所公开的应用于pvc板制备的稳定剂。例如,稳定剂可选用钙锌稳定剂和/或有机锡稳定剂。稳定剂能防止热塑性树脂的分解,确保物料的流动性。

[0006]

在一实施例中,采用dotp(对苯二甲酸二辛酯)作为增塑剂,可以使pvc板的韧性增强,便于加工。

[0007]

一种pvc板的制备方法,包括:(1)称量:称取各种原料;(2)将pvc粉、增塑剂和稳定剂在90-130℃下混合制成混合粉;(3)将所述混合粉与橡胶、石粉混合均匀制成混合物;(4)将混合物置于密炼机中进行密炼直至混合物的温度升至140-180℃,,得到热塑性塑料;(5)将热塑性塑料进行开炼得到片状制品;(6)将片状制品加压成型,并置于室温25

±

2℃的恒温室冷却定型24-72h得到半成品;(7)按照需求,将半成品裁切成所需的尺寸,即得到最终产品。

[0008]

在一实施例中,将混合物置于密炼机中进行密炼,密炼机内温度升至140-180℃,在较短的时间里获得理想可塑度,使混合物接近粘流温度的热塑性塑料,将已经塑化的接近粘流温度的热塑性塑料,用开炼工序通过一系列相向旋转着的水平辊筒间隙,使物料承受挤压和延展作用,成为具有一定厚度、宽度与表面光洁的薄片状制品。

[0009]

在一实施例中,将混合物置于密炼机中进行密炼,密炼机的转速为100-300r/min,混合物置于密炼机中进行加热搅拌,使其充分融合直至混合物的的温度升至140-180℃,停止搅拌。

[0010]

在一实施例中,将混合均匀的混合物加入双辊混炼机进行开炼,加工温度为140-180℃,直至成膜表面光滑且无龟裂。

[0011]

在一实施例中,将开炼得到的片状制品置于平板硫化仪中加压成型,压力为4-9mpa,加工温度为135-150℃。

[0012]

在一实施例中,将开炼得到的片状制品置于平板油压机中加压成型。

[0013]

本发明还提供了使用上述制备方法制备的pvc板的一种塑胶地板。

[0014]

在一实施例中,塑胶地板,包括由上至下依次设置的耐磨层、印刷彩膜层、中底料层、玻纤网层、中底料层、玻纤网层、底料层和止滑膜层。其中,第一中底料层、第二中底料层和底料层均采用上述制备方法进行制备,区别在于:第一中底料层和第二中底料层中,pvc粉和dotp的质量比为1.5-3:1,pvc粉和稳定剂的质量比为40-50:1,混合粉和橡胶的质量比为4.5-4.7:1,混合粉和石粉的质量比为0.25-0.26:1;底料层中,pvc粉和dotp的质量比为1.5-3:1,pvc粉和稳定剂的质量比为40-50:1,混合粉和橡胶的质量比为4.7-4.8:1,混合粉和石粉的质量比为0.5-0.6:1。第一中底料层的厚度不小于2.5mm,第二中底料层的厚度和底料层的厚度均不小于1mm。该塑胶地板通过以下步骤进行制备:(1)将印刷彩膜层、中底料层、玻纤网层、中底料层、玻纤网层、底料层和止滑膜层按顺序层叠后热压贴合,其中,热压贴合的温度为130-160℃;(2)在热压贴合后的地板上均匀辊涂一层uv涂料,采用led-uv灯辐照所述涂料表面进行固化5-10s,该uv层的作用在于增强制品表面耐刮、耐磨性能,统一表面光泽度,增强防水与耐污功能;(3)将固化后的地板送入冲切机,切成小片,然后开槽并包装,得塑胶地板。

[0015]

在一实施例中,塑胶地板,其特征在于:包括由上至下依次设置的耐磨层、印刷彩膜层、第一中底料层、玻纤网层、第二中底料层、底料层和止滑膜层,其中,第一中底料层、第二中底料层和底料层均采用上述制备方法进行制备,区别在于:第一中底料层和第二中底料层中,pvc粉和dotp的质量比为1.5-3:1,pvc粉和稳定剂的质量比为40-50:1,混合粉和橡胶的质量比为4.5-4.7:1,混合粉和石粉的质量比为0.25-0.26:1;底料层中,pvc粉和dotp的质量比为1.5-3:1,pvc粉和稳定剂的质量比为40-50:1,混合粉和橡胶的质量比为4.7-4.8:1,混合粉和石粉的质量比为0.5-0.6:1。第一中底料层的厚度不小于2.5mm,第二中底料层的厚度和底料层的厚度均不小于1mm。

[0016]

本发明通过pvc 粉、增塑剂、稳定剂、橡胶和石粉的选取以及原料配比进行设计,使得各原料相互作用,进而达到增强pvc板的韧性并且同时提高强度。本发明提供的pvc板中加入了橡胶,可以增加pvc板的韧性并在一定程度上提高材料的强度,橡胶在pvc板起到了胶黏剂的作用,而石粉的加入可以明显改善橡胶的粘接强度和耐水性,同时石粉能作为无机填料使得pvc板具有优良的耐热老化性,使pvc板贮存稳定性好。增塑剂的加入可以显著提高pvc板的耐高温性、耐寒性、耐油性,并且可以使pvc板的韧性增强,便于加工。

[0017]

本发明提供的一种pvc板的制备方法中,石粉和橡胶之间的能进行相互作 用,石粉能提高橡胶的活性,降低橡胶的硫碳键、硫硫键键能,促进橡胶的硫碳键、硫硫键的断裂,

并且结合pvc粉、增塑剂、稳定剂的加入,使得制备的pvc板的光滑度和耐磨性能得到改善。

[0018]

本发明提供的一种pvc板的制备方法所制备的pvc板,其抗折、抗压强度能够达到 13-21mpa。使用该pvc板的塑胶地板相较于现有的塑胶地板,通过增加厚度使得降噪幅度为10-23db并且无挥发性物质的排放,长期室内放置无异味产生,并且耐磨性能较优。

[0019]

下面结合具体实施例进行说明。

附图说明

[0020]

附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

[0021]

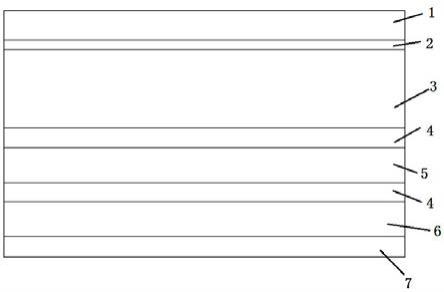

图1为本发明实施例5提供的塑胶地板的结构示意图。

[0022]

图2为本发明实施例6提供的塑胶地板的结构示意图。

[0023]

附图说明:1.耐磨层;2.印刷彩膜层;3.第一中底料层;4.玻纤网层;5.第二中底料层;6.底料层;7.止滑膜层。

具体实施方式

[0024]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0025]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽 度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为 了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的 方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、

ꢀ“

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术 特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个 所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体地 限定。

[0026]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件 内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体 情况理解上述术语在本发明中的具体含义。

[0027]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之

ꢀ“

下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通 过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第 一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

[0028]

实施例1本实施例提供一种pvc板的制备方法,包括如下步骤:(1)称量:称取各种原料,其中pvc粉和dotp的质量比为1.5:1,pvc粉和稳定剂的质量比为40:1;

(2)将pvc粉、增塑剂和稳定剂在90℃下混合制成混合粉;(3)将所述混合粉与橡胶、石粉混合均匀制成混合物,其中混合粉和橡胶的质量比为4.5:1,混合粉和石粉的质量比为0.25:1;(4)将混合物置于密炼机中进行密炼直至混合物的温度升至140℃;(5)将密炼后的混合物加入双辊混炼机进行开炼;(6)将开炼过的混合物置于平板硫化仪中加压成型并置于室温下冷却定型24h;(7)按照需求裁切成所需的尺寸,得到最终产品。

[0029]

实施例2本实施例提供一种pvc板的制备方法,包括如下步骤:(1)称量:称取各种原料,其中pvc粉和dotp的质量比为3:1,pvc粉和稳定剂的质量比为50:1;(2)将pvc粉、增塑剂和稳定剂在110℃下混合制成混合粉;(3)将所述混合粉与橡胶、石粉混合均匀制成混合物,其中混合粉和橡胶的质量比为4.7:1,混合粉和石粉的质量比为0.26:1;(4)将混合物置于密炼机中进行密炼直至混合物的温度升至180℃;(5)将密炼后的混合物加入双辊混炼机进行开炼;(6)将开炼过的混合物置于平板硫化仪中加压成型并置于室温下冷却定型72h;(7)按照需求裁切成所需的尺寸,得到最终产品。

[0030]

实施例3本实施例提供一种pvc板的制备方法,包括如下步骤:(1)称量:称取各种原料,其中pvc粉和dotp的质量比为2:1,pvc粉和稳定剂的质量比为45:1;(2)将pvc粉、增塑剂和稳定剂在100℃下混合制成混合粉;(3)将所述混合粉与橡胶、石粉混合均匀制成混合物,其中混合粉和橡胶的质量比为4.7:1,混合粉和石粉的质量比为0.5:1;(4)将混合物置于密炼机中进行密炼直至混合物的温度升至150℃;(5)将密炼后的混合物加入双辊混炼机进行开炼;(6)将开炼过的混合物置于平板硫化仪中加压成型并置于室温下冷却定型48h;(7)按照需求裁切成所需的尺寸,得到最终产品。

[0031]

实施例4本实施例提供一种pvc板的制备方法,包括如下步骤:(1)称量:称取各种原料,其中pvc粉和dotp的质量比为2.5:1,pvc粉和稳定剂的质量比为48:1;(2)将pvc粉、增塑剂和稳定剂在95℃下混合制成混合粉;(3)将所述混合粉与橡胶、石粉混合均匀制成混合物,其中混合粉和橡胶的质量比为4.8:1,混合粉和石粉的质量比为0.6:1;(4)将混合物置于密炼机中进行密炼直至混合物的温度升至170℃;(5)将密炼后的混合物加入双辊混炼机进行开炼;(6)将开炼过的混合物置于平板油压机中加压成型并置于室温下冷却定型48h;

(7)按照需求裁切成所需的尺寸,得到最终产品。

[0032]

实施例5如图1所示,本实施例提供一种塑胶地板,包括由上至下依次设置的耐磨层1、印刷彩膜层2、第一中底料层3、玻纤网层4、第二中底料层5、玻纤网层4、底料层6和止滑膜层7,第一中底料层3和第二中底料层5均采用实施例1的制备方法进行制备,底料层采用实施例3的制备方法进行制备。其中耐磨层1的厚度为0.5mm,印刷彩膜层2的厚度为0.07mm,第一中底料层3的厚度为1.5mm,玻纤网层4的质量为45g,第二中底料层的厚度为1mm,底料层6的厚度为1mm,止滑膜层的厚度为0.2mm。

[0033]

实施例6如图2所示,本实施例提供一种塑胶地板,包括由上至下依次设置的耐磨层1、印刷彩膜层2、第一中底料层3、玻纤网层4、第二中底料层5、底料层6和止滑膜层7,第一中底料层3和第二中底料层5均采用实施例2的制备方法进行制备,底料层6采用实施例4的制备方法进行制备。其中耐磨层1的厚度为0.5mm,印刷彩膜层2的厚度为0.07mm,第一中底料层3的厚度为1.5mm,玻纤网层4的质量为45g,第二中底料层的厚度为2mm,底料层6的厚度为1mm,止滑膜层的厚度为0.2mm。

[0034]

采用中国标准gb/t4085-2015对本发明实施例5至6的塑胶地板以及现有的塑胶地板的理化性能进行检测,检测结果如下表所示:由表1可知,与对比例相比,采用本发明提供的制备方法所制备的pvc板的塑胶地板具有优异的耐磨性, 且加热加热翘曲率和收缩率均降低了,增加了塑胶地板的抗冲击性。相较于现有的塑胶地板的厚度,实施例5至6所提供的塑胶地板的厚度更厚,因此不仅质地较软、防水防潮,而且地板具有很强的抗冲击性,在重物的冲击下可以很好地恢复弹性。

[0035]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让