一种高抗冲聚乙烯醇/聚醚酰亚胺复合材料的制备方法与流程

2021-02-01 23:02:45|

2021-02-01 23:02:45| 259|

259| 起点商标网

起点商标网

:

[0001]

本发明涉及高性能特种化工材料领域,属于聚酰胺类材料的性能改性方法,具体是一种高抗冲聚乙烯醇/聚醚酰亚胺复合材料的制备方法。

背景技术:

:

[0002]

聚醚酰亚胺(pei)具有优良的综合平衡性能,卓有成效地应用于电子、电机和航空等领域;在电器、电子工业部门,聚醚酰亚胺材料制造的零部件获得了广泛的应用,包括强度高和尺寸稳定的连接件、普通和微型继电器外壳、电路板、线圈、软性电路、反射镜、高精度密光纤元件。特别引人注目的是,用它取代金属制造光纤连接器,可使元件结构最佳化,简化其制造和装配步骤,保持更精确的尺寸,从而保证最终产品的成本降低约40%。耐冲击性板ultem1613用于制飞机的各种零部件,如舷窗、机头部部件、座件靠背、内壁板、门覆盖层以及供乘客使用的各种物件,但目前国内高抗冲材料全部依赖进口。

[0003]

聚醚酰亚胺和碳纤维组成的复合材料已用于最新直升飞机各种部件的结构,但其价格昂贵;利用其优良的机械特性、耐热特性和耐化学药品特性,聚醚酰亚胺被用于汽车领域,如用以制造高温连接件、高功率车灯和指示灯、控制汽车舱室外部温度的传感器;聚醚酰亚胺把聚酰亚胺的高性能与通用热塑性工程塑料的优良加工性能很好地结合起来,成为一种综合性能十分优异的高性能工程塑料,但成型温度,冲击强度差,价格昂贵高;目前国内与国外差距较大,国内使用的部件特别是高科技领域的部件都是进口的,若能加速其开发和实用化研究,拓宽应用领域,使这一高性能塑料能更好地为国民经济服务。

[0004]

我国聚醚酰亚胺产业在很多方面仍落后于国外,主要表现在以下几个方面:

①

质量差:同等型号生产出来的聚醚酰亚胺其力学性能比国外的要低,特别是搞冲击强度;

②

成本高:用于制备高性能聚醚酰亚胺材料的很多特殊单体国内无法生产,只能依靠进口,从而导致所制备的聚酰酰亚胺价格昂贵;

③

品种少:应用研究不够;

④

应用领域太窄:由于聚醚酰亚胺的价格昂贵,目前在我国的应用还只局限于军工方面:因此,有必要降低聚酰亚胺材料的成本,拓宽其应用领域,尤其是在中端产业中的应用。

[0005]

聚乙烯醇(pva)是目前价格最低廉,使用性能最佳、最易得的合成高分子材料;由于pva具有独特的强力粘接性、皮膜柔韧性、平滑性、耐油性、耐溶剂性、保护胶体性、气体阻绝性、耐磨性以及经特殊处理具有的耐水性,因此除了作纤维原料外,还被大量用于生产涂料、粘合剂、纸品加工剂、乳化剂、分散剂、薄膜等产品,应用范围遍及纺织、食品、医药、建筑、木材加工、造纸、印刷、农业、钢铁、高分子化工等行业。

技术实现要素:

:

[0006]

本发明的目的是利用聚乙烯醇的韧性,通过二次熔融共混挤出造粒法,制得高抗冲、价格优势明显、综合平衡性能优异的聚乙烯醇/聚醚酰亚胺复合材料,提供一种高抗冲聚乙烯醇/聚醚酰亚胺复合材料的制备方法。

[0007]

本发明采用如下技术方案实现其发明目的:一种高抗冲聚乙烯醇/聚醚酰亚胺复

合材料的制备方法,包括如下步骤:

[0008]

步骤一:先将聚苯乙烯基微球、聚乙烯醇及助剂按照一定的配比,在高混机内部温度为30-100℃,转速为100-2000rpm的条件下混合10-60分钟,得到混合料a;

[0009]

步骤二:将混合料a通过挤出机进行第一次熔融共混挤出造粒,得到聚乙烯醇母粒料;

[0010]

步骤三:将聚乙烯醇母粒料与聚醚酰亚胺按照一定的配比在高混机内部温度为30-100℃,转速为100-2000rpm的条件下混合10-60分钟,得到混合料b;

[0011]

步骤四:将混合料b通过挤出机进行第二次熔融共混挤出造粒,制得高抗冲聚乙烯醇/聚醚酰亚胺复合材料,该复合材料为粒料。

[0012]

上述步骤一中所述的的聚苯乙烯基微球是一种本单位自主研发的补强填充剂,详见专利cn201911247571.4中的记载的内容。

[0013]

优选的,步骤一中所述的聚乙烯醇为粉粒和/或粒料。

[0014]

进一步的,步骤一中所述的助剂分别为润滑剂和/或稳定剂和/或增塑剂;具体的,所述润滑剂为脂肪酸及其金属皂类和/或酯类和/或醇类和/或酰胺类和/或石蜡及烃类;增塑剂为邻苯二甲酸酯类和/或脂肪族二元酸酯类和/或磷酸酯类和/或含氯化合物类和/或环氧化合物类和/或聚酯类和/或多元醇酯类;稳定剂为热稳定剂和/或抗氧剂和/或防老剂和/或光稳定剂。

[0015]

进一步的,步骤一中所述的助剂的用量为聚乙烯醇的3-30%。

[0016]

进一步的,步骤一中所述的聚乙烯醇与聚苯乙烯基微球的份数比为100:1-100:300。

[0017]

进一步的,步骤一中所述的聚乙烯醇:聚苯乙烯基微球:助剂的份数比为100:1:0.1-100:300:30。

[0018]

进一步的,步骤三中所述的聚乙烯醇的母粒料:聚醚酰亚胺的配比为1:100-300:100。

[0019]

进一步的,步骤二中所述的第一次熔融挤出造粒温度为130-200℃。

[0020]

进一步的,步骤四所述的第二次熔融挤出造粒温度为260-360℃。

[0021]

优选的,步骤一与步骤三中所述高混机的内部温度分别为50℃、50℃。

[0022]

优选的,步骤一与步骤三中所述高混机的转速分别为1200rpm与1000rpm。

[0023]

优选的,步骤一中与步骤三中在高混机内混合的时间为30min。

[0024]

由于采用了以上技术方案,本发明较好的实现了其发明目的,本高抗冲聚乙烯醇/聚醚酰亚胺复合材料具有以下优点:加工过程采用的是二次熔融挤出造粒法,使材料相容性更好,性能更优;加工工艺过程简单,操作方便;聚乙烯醇母粒料中含有各种助剂,可以直接跟基体材料共混,减少了工艺过程,使操作方法更简单;聚乙烯醇母粒料与聚醚酰亚胺制备出来的复合材料,抗冲击性能优良。

附图说明:

[0025]

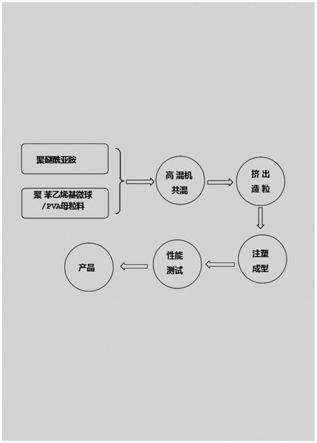

附图1是本发明中聚苯乙烯基炭化微球/pva母粒料的的制备流程图。

[0026]

附图2是本发明中高抗冲聚乙烯醇/聚醚酰亚胺复合材料的制备流程图。

具体实施方式:

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图,下面结合附图对发明内容作进一步说明:

[0028]

实施例1:

[0029]

一种高抗冲聚乙烯醇/聚醚酰亚胺复合材料的制备方法,包括如下步骤:

[0030]

步骤一:先将聚苯乙烯基微球、聚乙烯醇及助剂按照一定的配比,在高混机内部温度为30-100℃,转速为100-2000rpm的条件下混合10-60分钟,得到混合料a;

[0031]

步骤二:将混合料a通过挤出机进行第一次熔融共混挤出造粒,得到聚乙烯醇母粒料;

[0032]

步骤三:将聚乙烯醇母粒料与聚醚酰亚胺按照一定的配比在高混机内部温度为30-100℃,转速为100-2000rpm的条件下混合10-60分钟,得到混合料b;

[0033]

步骤四:将混合料b通过挤出机进行第二次熔融共混挤出造粒,制得高抗冲聚乙烯醇/聚醚酰亚胺复合材料,该复合材料为粒料。

[0034]

在步骤一中的聚苯乙烯基微球,可以是聚苯乙烯基未炭化微球或炭化微球,优选为聚苯乙烯基炭化微球,其炭化微球的粒径优选为0.1-1um,炭化温度为400℃。

[0035]

在步骤一中的聚乙烯醇,可以是粒料或粉粒,优选为粉粒;保证聚苯乙烯基炭化微球和聚乙烯醇粉粒在高混机下搅拌均匀。

[0036]

在步骤一中的助剂,优选为季戊四醇、甘露醇、甘油;在步骤一中的优选助剂占聚乙烯醇的30%,其中季戊四醇、甘露醇、甘油之间的配比为8:7:10;季戊四醇、甘露醇是两种高沸点多元醇,含有多个能与聚乙烯醇分子发生作用的羟基,用这两种多元醇对pva进行增塑改性应该能取得更好的效果;甘油是小分子液体,在聚乙烯醇分子间所起润滑作用更明显,聚乙烯醇分子活动能力更强,使甘油改性的聚乙烯醇具有相对最大的冲击强度。

[0037]

在步骤一中高混机的温度优选为50-80℃,搅拌速度优选为1000-1500rpm,混合时间优选为20-60min。

[0038]

在步骤二中,挤出机挤出造粒一区至机头的温度优选为175℃、185℃、190℃、190℃、190℃、190℃。

[0039]

在步骤三中,聚乙烯醇母粒料与聚醚酰亚胺的配比优选为10:100-300:100;高混机的温度优选为30-50℃,搅拌速度优选为800-1200rpm,混合时间优选为20-60min。

[0040]

在步骤四中,挤出机挤出造粒一区至机头的温度优选为300℃、310℃、320℃、325℃、330℃、335℃。

[0041]

实施例2:

[0042]

步骤一:按照质量份数比为50:100:30将聚苯乙烯基微球、聚乙烯醇及助剂(季戊四醇、甘露醇、甘油之间的配比为8:7:10)在高混机内部温度为50℃,转速为1200rpm的条件下混合30分钟,得到混合料a;

[0043]

步骤二:将混合料a通过第一次熔融挤出机法挤出,挤出机温度为175℃、185℃、190℃、190℃、190℃、190℃得到聚乙烯醇母粒料;

[0044]

步骤三:将聚乙烯醇母粒料与聚醚酰亚胺按照份数比100:100的配比,在50℃的高

混机,转速为1000rpm的条件下共混30分钟,得到混料b;

[0045]

步骤四:将混料b通过第二次熔融挤出造粒,挤出温度为300℃、310℃、320℃、325℃、330℃、335℃,制得高抗冲聚乙烯醇/聚醚酰亚胺复合粒料。

[0046]

实施例3:

[0047]

实施例3与实施例2基本相同,区别仅在于步骤三中聚乙烯醇母粒料与聚醚酰亚胺按照份数比0:100的配比。

[0048]

实施例4:

[0049]

实施例4与实施例2基本相同,区别仅在于步骤三中聚乙烯醇母粒料与聚醚酰亚胺按照份数比50:100的配比。

[0050]

实施例5:

[0051]

实施例5与实施例2基本相同,区别仅在于步骤三中聚乙烯醇母粒料与聚醚酰亚胺按照份数比200:100的配比。

[0052]

对比例1:

[0053]

对比例1与实施例2基本相同,区别在于把聚苯乙烯基炭化微球改为改性碳酸钙。

[0054]

对比例2:

[0055]

对比例2与实施例2基本相同,区别在于把聚苯乙烯基炭化微球改为改性硫酸钙。

[0056]

对比例3:

[0057]

对比例3与实施例2基本相同,区别在于未制成聚乙烯醇母粒料,直接将所有料原料共混,造粒。

[0058]

取上述实施例2-5及对比例1-3得到的聚乙烯醇/聚醚酰亚胺复合粒料在相同的条件下进行注塑成型,并通过冲击测试仪进行抗冲性能分析。冲击强度结果如表1所示:

[0059][0060][0061]

实施例2-5、对比例1-3可知均在相同的条件下进行冲击性能的测试,从表中可以看出,通过二次熔融挤出造粒的方法比直接挤出造粒的冲击性能要好,由实施例2-5可知,随着聚乙烯醇母粒料的增加,其冲击强度呈现先增大后减小的趋势,冲击强度先增大是因

为加入的聚乙烯醇母粒料中的聚苯乙烯基炭化微球对聚醚酰亚胺起到了增强增韧的作用,后下降是因为随着聚乙烯醇母粒料中聚苯乙烯基炭化微球的增加,复合材料中可能出现了粒子“团聚”,导致粒子分散不圴,出现冲击性能下降现象;由对比实施例1-3中的冲击强度比较低,这是因为改性碳酸碳和改性硫酸钙中的改性剂的加工温度低,最高只有250℃,而聚醚酰亚胺的加工温度最低都是300℃,故在加工过程中,改性剂完全降解了,导致其碳酸钙和硫酸钙与聚醚酰亚胺复合材料的相容性不好,出现“团聚”现象,致使冲击强度下降。

[0062]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0063]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让